Изобретение относится к электротехнике, в частности к электротермической высокочастотной закалке, и может быть использовано в автомобильной, тракторной, авиационной и судостроительной промышленности, например, для обработки шеек коленчатых валов.

Известен индуктор для высокочастотной закалки валов, содержащий выполненный в форме полукольца металлический корпус, на внутренней полуцилиндрической части корпуса индуктора закреплены взаимодействующие с обрабатываемым валом металлические упоры, при этом два упора расположены в продольной плоскости симметрии корпуса, а остальные - в плоскости ей перпендикулярной и проходящей через продольную ось корпуса. Индуктор также включает токопровод, образованный двумя прямоугольными разомкнутыми петлями с одним выводом для каждой, расположенными между упорами по обе стороны продольной плоскости симметрии корпуса и обращенными открытыми сторонами одна к другой, и последовательно электрически соединяющим эти петли участком токопрово- да, выполненным из гибкого проводника. Такая конструкция индуктора позволяет получать качественную закалку деталей типа шейка коленчатого вала, но требует выполнения корпуса индуктора из латуни с очень малым активным сопротивлением, так как участок токопровода, выполненный из гибкого проводника, наводит ток на боковых сторонах корпуса индуктора. Это приводит к перегоранию последних и, следовательно, к авариям индуктора. Это явление наиболее ярко проявляется на индукторах длиной 30 мм и менее.

Цель изобретения - повышение надежности путем снижения нагрева индуктора.

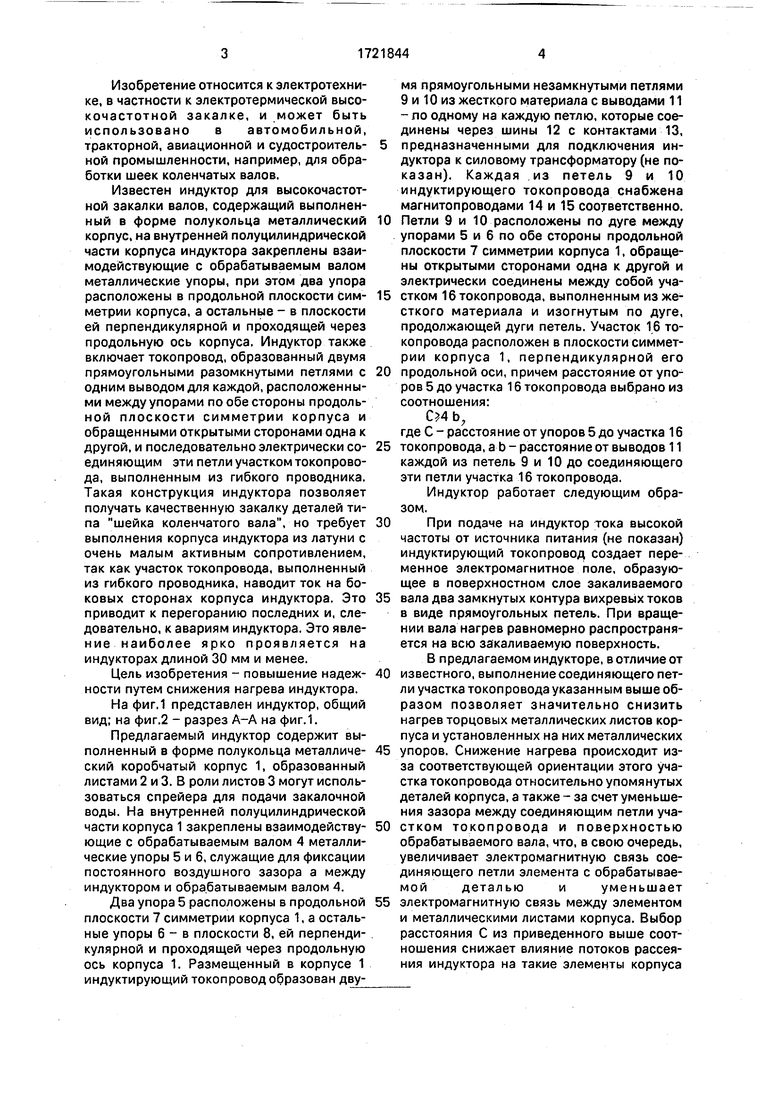

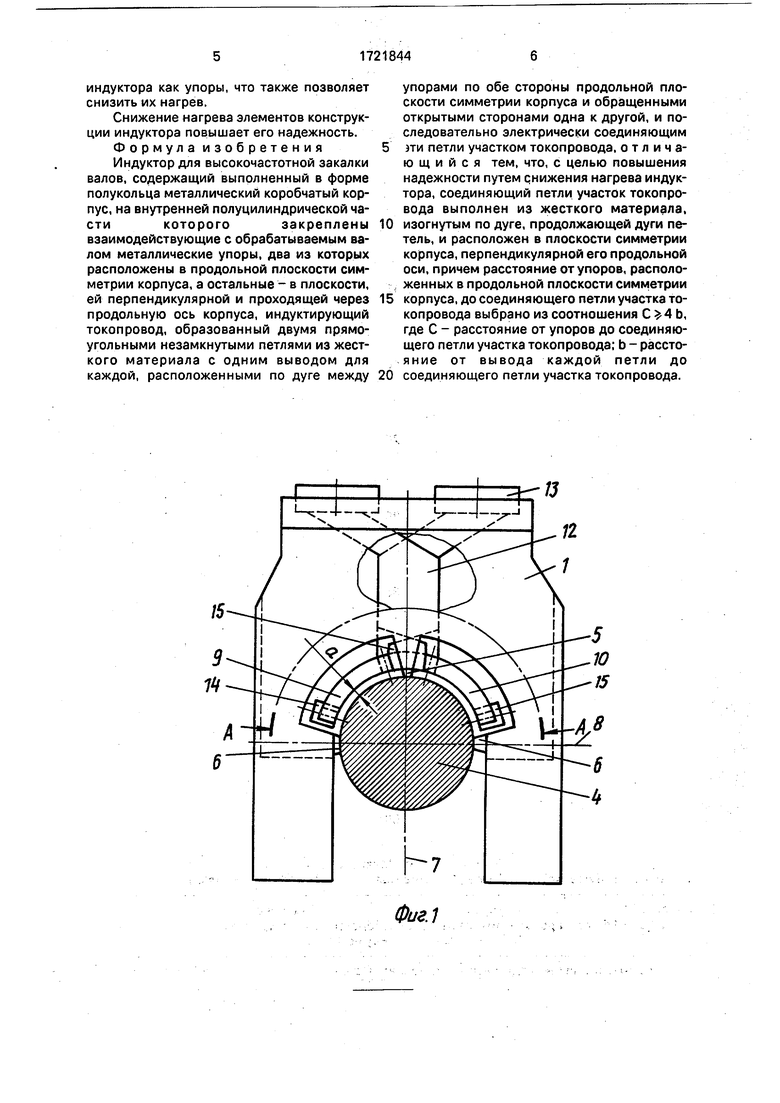

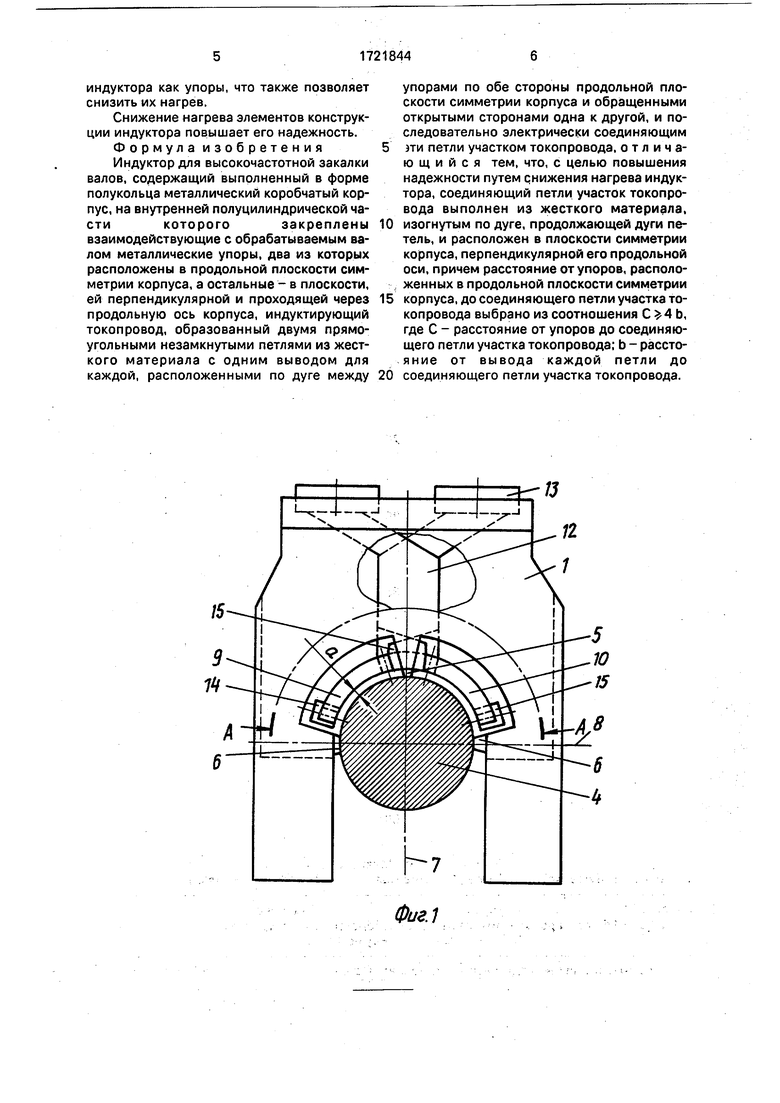

На фиг.1 представлен индуктор, общий вид; на фиг.2 - разрез А-А на фиг.1.

Предлагаемый индуктор содержит выполненный в форме полукольца металлический коробчатый корпус 1, образованный листами 2 и 3. В роли листов 3 могут использоваться спрейера для подачи закалочной воды. На внутренней полуцилиндрической части корпуса 1 закреплены взаимодействующие с обрабатываемым валом 4 металлические упоры 5 и 6, служащие для фиксации постоянного воздушного зазора а между индуктором и обрабатываемым валом 4.

Два упора 5 расположены в продольной плоскости 7 симметрии корпуса 1, а остальные упоры 6 - в плоскости 8, ей перпендикулярной и проходящей через продольную ось корпуса 1. Размещенный в корпусе 1 индуктирующий токопровод образован двумя прямоугольными незамкнутыми петлями 9 и 10 из жесткого материала с выводами 11 - по одному на каждую петлю, которые соединены через шины 12 с контактами 13,

предназначенными для подключения индуктора к силовому трансформатору (не показан). Каждая из петель 9 и 10 индуктирующего токопровода снабжена магнитопроводами 14 и 15 соответственно.

Петли 9 и 10 расположены по дуге между упорами 5 и 6 по обе стороны продольной плоскости 7 симметрии корпуса 1, обращены открытыми сторонами одна к другой и электрически соединены между собой участком 16 токопровода, выполненным из жесткого материала и изогнутым по дуге, продолжающей дуги петель. Участок 16 токопровода расположен в плоскости симметрии корпуса 1, перпендикулярной его

продольной оси, причем расстояние от упоров 5 до участка 16 токопровода выбрано из соотношения:

, где С - расстояние от упоров 5 до участка 16

токопровода, a b - расстояние от выводов 11 каждой из петель 9 и 10 до соединяющего эти петли участка 16 токопровода.

Индуктор работает следующим образом.

При подаче на индуктор тока высокой частоты от источника питания (не показан) индуктирующий токопровод создает переменное электромагнитное поле, образующее в поверхностном слое закаливаемого

вала два замкнутых контура вихревых токов в виде прямоугольных петель. При вращении вала нагрев равномерно распространяется на всю закаливаемую поверхность. В предлагаемом индукторе, в отличие от

известного, выполнение соединяющего петли участка токопровода указанным выше образом позволяет значительно снизить нагрев торцовых металлических листов корпуса и установленных на них металлических

упоров. Снижение нагрева происходит из- за соответствующей ориентации этого участка токопровода относительно упомянутых деталей корпуса, а также - за счет уменьшения зазора между соединяющим петли участком токопровода и поверхностью обрабатываемого вала, что, в свою очередь, увеличивает электромагнитную связь соединяющего петли элемента с обрабатываемой деталью и уменьшает

электромагнитную связь между элементом и металлическими листами корпуса. Выбор расстояния С из приведенного выше соотношения снижает влияние потоков рассеяния индуктора на такие элементы корпуса

индуктора как упоры, что также позволяет снизить их нагрев.

Снижение нагрева элементов конструкции индуктора повышает его надежность. Формула изобретения Индуктор для высокочастотной закалки валов, содержащий выполненный в форме полукольца металлический коробчатый корпус, на внутренней полуцилиндрической частикоторогозакрепленывзаимодействующие с обрабатываемым валом металлические упоры, два из которых расположены в продольной плоскости симметрии корпуса, а остальные - в плоскости, ей перпендикулярной и проходящей через продольную ось корпуса, индуктирующий токопровод, образованный двумя прямоугольными незамкнутыми петлями из жесткого материала с одним выводом для каждой, расположенными по дуге между

упорами по обе стороны продольной плоскости симметрии корпуса и обращенными открытыми сторонами одна к другой, и последовательно электрически соединяющим

эти петли участком токопровода. отличающийся тем, что, с целью повышения надежности путем снижения нагрева индуктора, соединяющий петли участок токопровода выполнен из жесткого материала,

изогнутым по дуге, продолжающей дуги петель, и расположен в плоскости симметрии корпуса, перпендикулярной его продольной оси, причем расстояние от упоров, расположенных в продольной плоскости симметрии

корпуса, до соединяющего петли участка токопровода выбрано из соотношения С 4 Ь, где С - расстояние от упоров до соединяющего петли участка токопровода; b - рассто- яние от вывода каждой петли до

соединяющего петли участка токопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНДУКТОР ДЛЯ НАГРЕВА ВРАЩАЮЩИХСЯ ДЕТАЛЕЙ | 1996 |

|

RU2101883C1 |

| ИНДУКТОР ДЛЯ НАГРЕВА ВНУТРЕННИХ ПОВЕРХНОСТЕЙ С МАЛЫМ РАССТОЯНИЕМ МЕЖДУ НАГРЕВАЕМЫМИ СТОРОНАМИ | 1998 |

|

RU2130698C1 |

| ИНДУКТОР ДЛЯ МЕТОДИЧЕСКОГО НАГРЕВА ЗАГОТОВОК В ФОРМЕ ТЕЛА ВРАЩЕНИЯ | 1995 |

|

RU2080745C1 |

| ИНДУКТОР ДЛЯ НАГРЕВА ВРАЩАЮЩИХСЯ ДЕТАЛЕЙ | 2004 |

|

RU2270534C1 |

| ЩЕЛЕВОЙ ИНДУКТОР | 2004 |

|

RU2272367C1 |

| ИНДУКТОР ДЛЯ НАГРЕВА ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2002 |

|

RU2216598C1 |

| Индукционный нагреватель | 1983 |

|

SU1098959A1 |

| Одновитковый индуктор сильного аксиального магнитного поля (варианты) | 2020 |

|

RU2746269C1 |

| Способ закалки изделий | 1978 |

|

SU1147761A1 |

| Индуктор для нагрева заготовок | 1979 |

|

SU851792A1 |

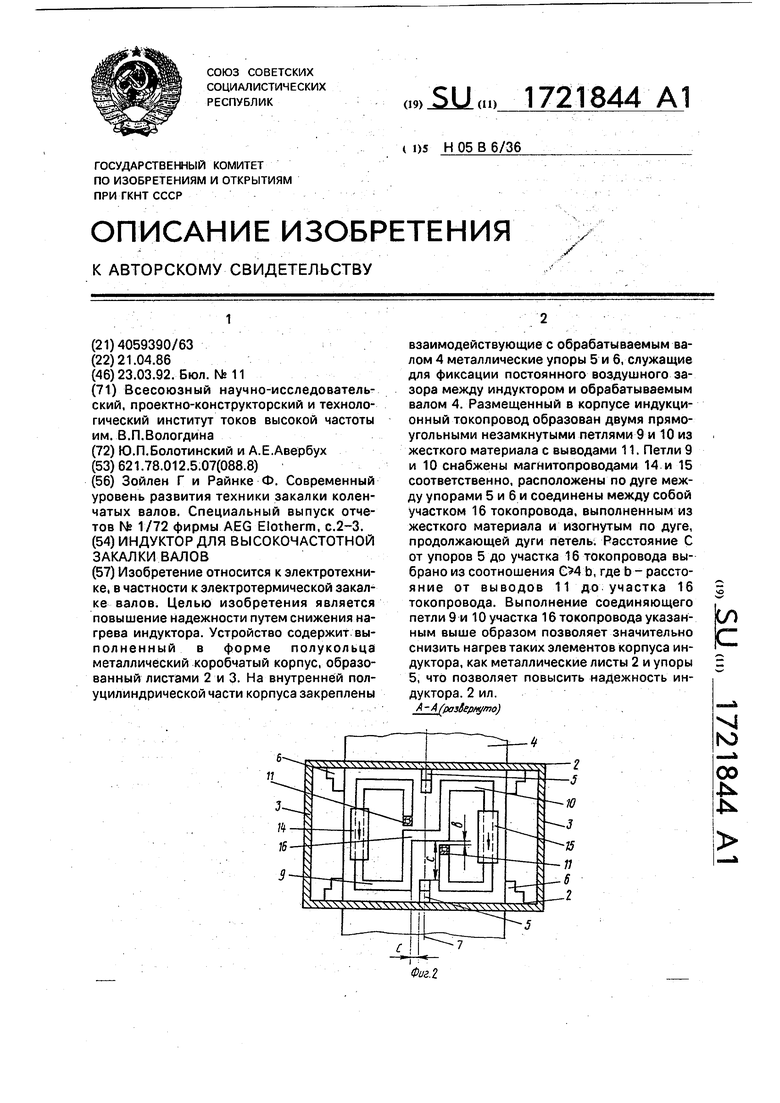

Изобретение относится к электротехнике в частности к электротермической закалке валов. Целью изобретения является повышение надежности путем снижения нагрева индуктора. Устройство содержит выполненный в форме полукольца металлический коробчатый корпус, образованный листами 2 и 3. На внутренней полуцилиндрической части корпуса закреплены взаимодействующие с обрабатываемым валом 4 металлические упоры 5 и 6, служащие для фиксации постоянного воздушного зазора между индуктором и обрабатываемым валом 4. Размещенный в корпусе индукционный токопровод образован двумя прямоугольными незамкнутыми петлями 9 и 10 из жесткого материала с выводами 11. Петли 9 и 10 снабжены магнитопроводами 14 и 15 соответственно, расположены по дуге между упорами 5 и 6 и соединены между собой участком 16 токопровода, выполненным из жесткого материала и изогнутым по дуге, продолжающей дуги петель; Расстояние С от упоров 5 до участка 16 токопровода выбрано из соотношения СМ Ь, где b - расстояние от выводов 11 до участка 16 токопровода. Выполнение соединяющего петли 9 и 10 участка 16 токопровода указанным выше образом позволяет значительно снизить нагрев таких элементов корпуса индуктора, как металлические листы 2 и упоры 5, что позволяет повысить надежность индуктора. 2 ил. А - А {розбернуто) сл с х| Ю 00 4

/J

| Зойлен Г и Райнке Ф | |||

| Современный уровень развития техники закалки колен чатых валов | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| A.EG Elotherm, c.2-3 | |||

Авторы

Даты

1992-03-23—Публикация

1986-04-21—Подача