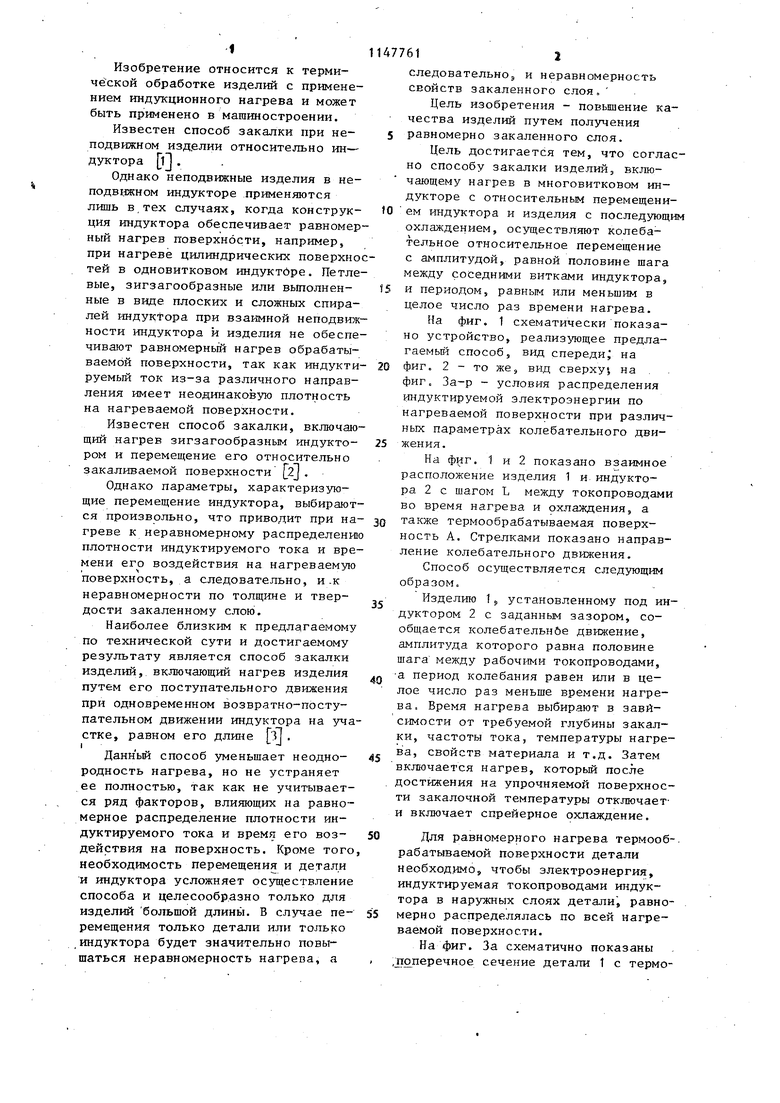

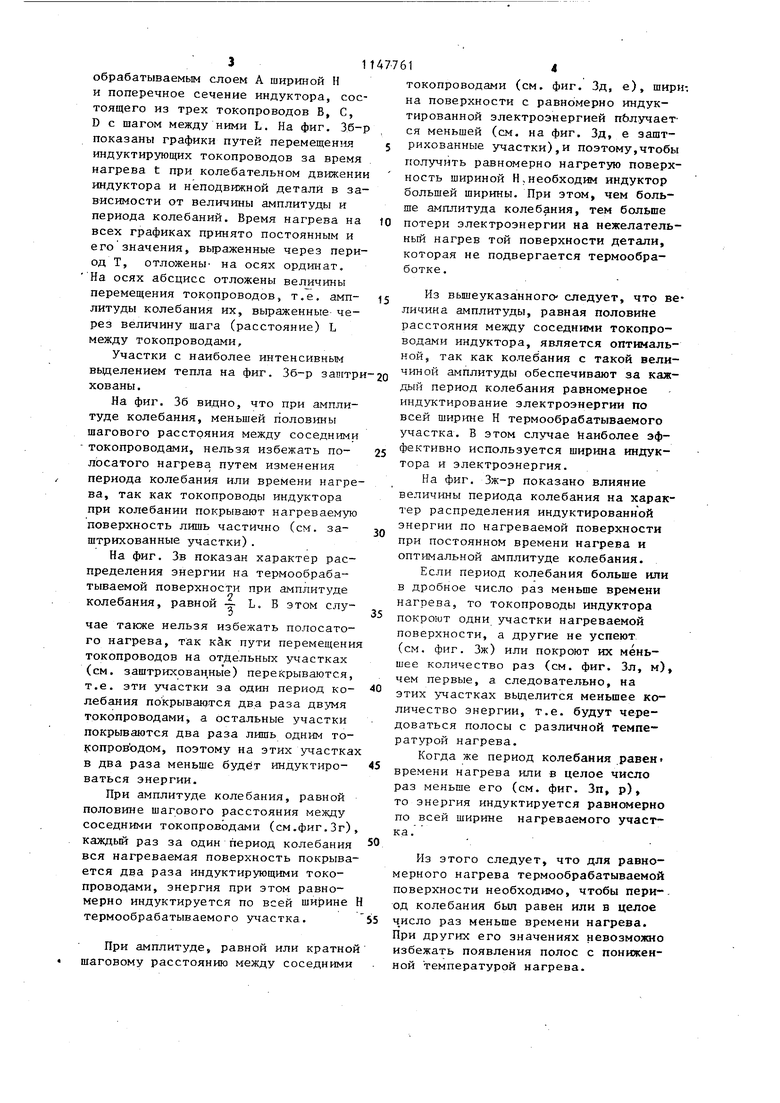

I Изобретение относится к термичёской обработке изделий с применением индукционного нагрева и может быть применено в машиностроении. Известен способ закалки при неподвижном изд.елии относительно ин- дуктора Л . Однако неподвижные изделия в неподвютном индукторе применяются лишь в,тех случаях, когда конструкция индуктора обеспечивает равномер ный нагрев поверхности, например, при нагреве цилиндрических поверхно тей в одновитковом индукторе. Петле вые, зигзагообразные или выполненные в виде плоских и сложных спиралей индуктора при взаимной неподвиж ности индуктора и изделия не обеспе чивают равномерньм нагрев обрабатываемой поверхности, так как индукти руемый ток из-за различного направления имеет неодинаковую плотность на нагреваемой поверхности. Известен способ закалки, включаю щий нагрев зигзагообразным индуктором и перемещение его относительно закаливаемой поверхности 2J Однако параметры, характеризующие перемещение индуктора, выбирают ся произвольно, что приводит при на греве к неравномерному распределени плотности индуктируемого тока и вре мени его воздействия на нагреваемую ,ч поверхность, а следовательно, и-к неравномерности по толщине и твердости закаленному слою. Наиболее близким к предлагаемому по технической сути и достигаемому результату является способ закалки изделий, включающий нагрев изделия путем его поступательного движения при одновременном возвратно-поступательном движении индуктора на уча стке, равном его длине 3j . Данньй способ уменьшает неоднородность нагрева, но не устраняет ее полностью, так как не учитывается ряд факторов, влияющих на равномерное распределение плотности индуктируемого тока и время его воздействия на поверхность. Кроме того необходимость перемещения и детали и индуктора усложняет осуществление способа и целесообразно только для изделий большой длины. В случае перемещения только детали или только индуктора будет значительно повышаться неравномерность нагрева, а 61 следовательноэ и неравномерность свойств закаленного слоя. Цель изобретения - повышение качества изделий путем получения равномерно закаленного слоя. Цель достигается тем, что согласно способу закалки изделийj включающему нагрев в многовитковом индукторе с относительным перемещением индуктора и изделия с последующим охлаждением, осуществляют колебательное относительное перемещение с амплитудой, равной половине шага между соседними витками индуктора, и периодом, равным или меньшим в целое число раз времени нагрева. На фиг. 1 схематически показано устройство, реализующее предлагаемьй способ, вид спереди, на фиг. 2 - то же, вид сверхуj на . фиг. За-р - условия распределения индуктируемой электроэнергии по нагреваемой поверхности при различных параметрах колебательного движения. На фиг. 1 и 2 показано взаимное расположение изделия 1 и индуктора 2 с шагом L между токопроводами во время нагрева и охлаждения, а также термообрабатываемая поверхность А. Стрелками показано направление колебательного движения. Способ осуществляется следующим образом. Изделию 1S, установленному под индуктором 2 с заданным зазором, сообщается колебательнбе движение, амплитуда которого равна половине шага между рабочими токопроводами, а период колебания равен или в целое число раз меньше времени нагрева Время нагрева выбирают в зависимости от требуемой глубины закалки, частоты тока, температуры нагрева, свойств материала и т.д. Затем включается нагрев, который после достижения на упрочняемой поверхности закалочной температуры отключаети включает спрейерное охлаждение. Для равномерного нагрева термооб-. рабатываемой поверхности детали необход.имо, чтобы электроэнергия, индуктируемая токопроводами индуктора в наружных слоях детали, равномерно распределялась по всей нагреваемой поверхности. На фиг. За схематично показаны .по перечное сечение детали 1 с термообрабатываемым слоем А шириной И и поперечное сечение индуктора, состоящего из трех токопроводов В, С, D с шагом между ними L. На фиг. Зб-р показаны графики путей перемещения j индуктирующих токопроводов за время нагрева t при колебательном движении индуктора и неподвижной детали в зависимости от величины амплитуды и периода колебаний. Время нагрева на fo всех графиках принято постоянным и егозначения, выраженные через период Т, отложены- на осях ординат, На осях абсцисс отложены величины перемещения токопроводов, т.е. амп- i5 литуды колебания их, выраженные через величину шага (расстояние) L между токопроводами.

Участки с наиболее интенсивным вьщелением тепла на фиг. Зб-р зап1три-2о кованы.

На фиг. 36 видно, что при амплитуде колебания, меньшей полов1шы шагового расстояния между соседними токопроводами, нельзя избежать по- 25 лосатого нагрева путем изменения периода колебания или времени нагрева, так как токопроводы индуктора при колебании покрывают нагреваемую поверхность лишь частично (см. за- Q штрихованные участки).

На фиг. Зв показан характер распределения энергии на термообрабатываемой поверхности при амплитуде

/2 колебания, равной -j- L. В этом слу5i55

чае также нельзя избежать полосатого нагрева, так кик пути перемещения токопроводов на отдельных участках (см. заштрихованные) перекрываются, т.е. эти участки за один период ко- 40 лебания покрываются два раза двумя токопроводами, а остальные участки покрываются два раза лишь одним токопровЪдом, поэтому на этих участках в два раза меньше будет индуктиро- 45 ваться энергии.

При амплитуде колебания, равной половине шагового расстояния между соседними токопроводами (см.фиг.Зг), каждый раз за один период колебания 50 вся нагреваемая поверхность покрывается два раза индуктирующими токопроводами, энергия при этом равномерно индуктируется по всей ширине Н термообрабатываемого участка. 55

При амплитуде, равной или кратной шаговому расстоянию между соседними

токопроводами (см. фиг. Зд, е), шири на поверхности с равномерно индуктированной электроэнергией п&лучается меньшей (см. на фиг. Зд, е заштрихованные участки),и поэтому,чтобы получить равномерно нагретую поверхность шириной Н,необходим индуктор большей ширины. При этом, чем больше амплитуда колебания, тем больше потери электроэнергии на нежелательньш нагрев той поверхности детали, которая не подвергается термообработке.

Из вышеуказанного следует, что величина амплитуды, равная половине расстояния между соседними токопроводами индуктора, является оптимальной, так как колебания с такой величиной амплитуды обеспечивают за каждый период колебания равномерное индуктирование электроэнергии по всей ширюте Н термообрабатываемого участка. В этом случае Наиболее эффективно используется ширина индуктора и электроэнергия.

На фиг. Зж-р показано влияние величины периода колебания на характер распределения индуктированной энергии по нагреваемой поверхности при постоянном времени нагрева и оптимальной амплитуде колебания.

Если период колебания больше или в дробное число раз меньше времени нагрева, то токопроводы индуктора покроют одни участки нагреваемой поверхности, а другие не успеют (см. фиг. Зж) или покроют их меньшее количество раз (см. фиг. 3л, м), чем первые, а следовательно, на этих участках вьщелится меньшее количество энергии, т.е. будут чередоваться полосы с различной температурой нагрева.

Когда же период колебания равен времени нагрева или в целое число раз меньше его (см. фиг. Зп, р), то энергия индуктируется равномерно по всей ширине нагреваемого участка.

Из этого следует, что для равномерного нагрева термообрабатываемой поверхности необходимо, чтобы пери од колебания был равен или в целое раз меньше времени нагрева. При других его значениях невозможно избежать появления полос с пониженной температурой нагрева.

Предложенный способ опробован в лаборатории ФТИ АН БССР.

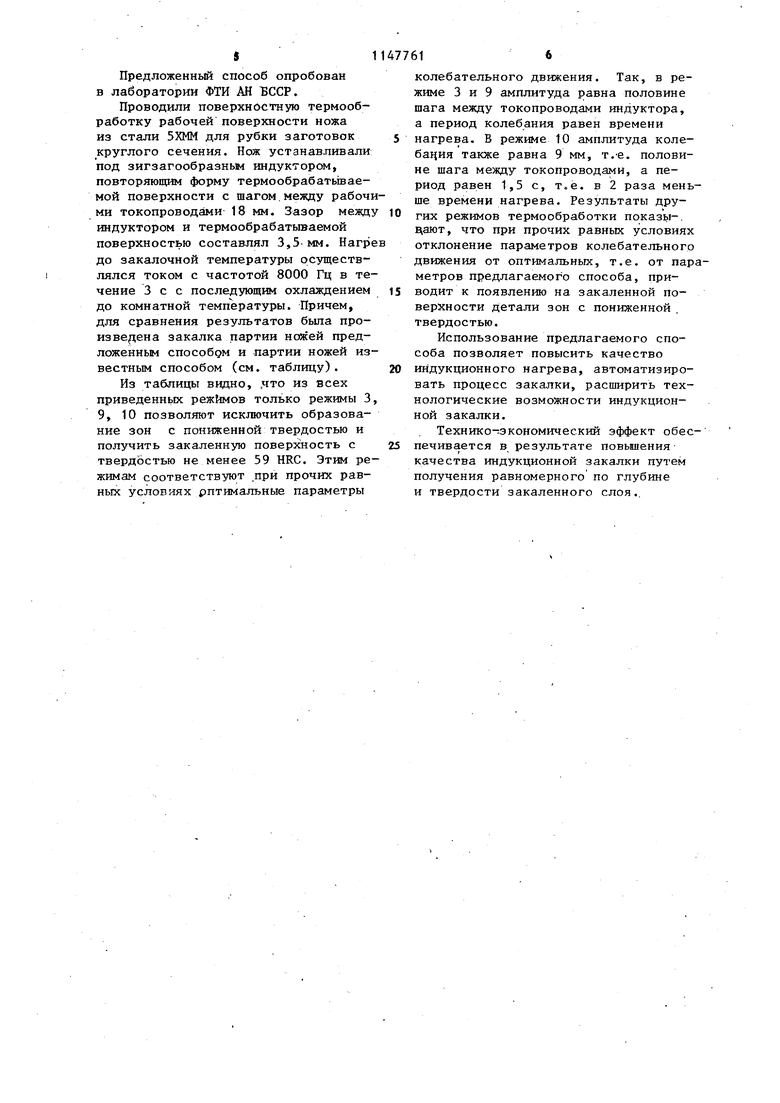

Проводили поверхностную термообработку рабочей поверхности ножа из стали 5ХММ для рубки заготовок круглого сечения. Нож устанавливали под зигзагообразным индуктором, повторяющим форму термообрабать1ваемой поверхности с шагом между рабочими токопроводами 18 мм. Зазор между индуктором и термообрабатываемой поверхностью составлял 3,5 мм. Нагре до закалочной температуры с существлялся током с частотой 8000 Гц в течение 3 с с последующим охлаждением до комнатной температуры. Причем, для сравнения результатов была произве ена закалка партии ножей предложенньм способом и партии ножей известным способом (см. таблрщу) .

Из таблицы видно, ,что из всех приведенных режимов только режимы 3, 9, 10 позволяют исключить образование зон с пониженной твердостью и получить закаленную поверх ность с твердостью не менее 59 HRG. Этим режимам соответствуют .при прочих равных условиях рптимальные параметры

колебательного движения. Так, в режиме 3 и 9 амплитуда равна половине шага между токопроводами индуктора, а период колебания равен времени нагрева, В режиме 10 амплитуда колебация также равна 9 мм, т.е. половине шага между токспроводами, а период равен 1,5 с, т.е. в 2 раза меньше времени нагрева. Результаты других режимов термообработки показы-, дают, что при прочих равных условиях отклонение параметров колебательного движения от оптимальных, т.е. от парметров предлагаемого способа, приводит к появлению на закаленной поверхности детали зон с пониженной твердостью.

Использование предлагаемого способа позволяет повысить качество индукционного нагрева, автоматизировать процесс закалки, расширить технологические возможности индукционной закалки.

Технико--зкономический эффект обеспечивается в результате повывения качества индукционной закалки путем получения равномерного по глубрше и твердости закаленного слоя.. Примечание. ДQ Q имеются зоны (полосы) до 5 мм с твердортью HRC 140 глубина слоя 0-2,2 мм имеются зоны (полосы) более 5 мм с твердостью HRC 4 50 глубина слоя 0-2,2 мм твердость на закаленной поверхности HRC 59 глубина слоя 1.9-,2 мм

| название | год | авторы | номер документа |

|---|---|---|---|

| Индуктор для одновременного нагрева впадины зубчатых изделий | 1984 |

|

SU1201323A1 |

| Способ нагрева вращающихся изделий | 1990 |

|

SU1770387A1 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2010 |

|

RU2453611C1 |

| ИНДУКТОР ДЛЯ НАГРЕВА ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СКВОЗНЫХ ОТВЕРСТИЙ ДИАМЕТРОМ 20...30 ММ | 2012 |

|

RU2509454C1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| Способ индукционной закалки шестерен и индуктор для его осуществления | 1988 |

|

SU1640180A1 |

| Устройство для поверхностной закалки стальных изделий | 1937 |

|

SU58009A1 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ С ИХ ВРАЩЕНИЕМ | 2010 |

|

RU2464323C2 |

| СТВОЛ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ХОЛОДНОГО РАДИАЛЬНОГО ОБЖАТИЯ, И СПОСОБ ЕГО МЕСТНОЙ ЗАКАЛКИ | 2012 |

|

RU2498185C1 |

| УСТРОЙСТВО ДЛЯ ЭКРАНИРОВАНИЯ ЭЛЕКТРОМАГНИТНОГО ВОЗДЕЙСТВИЯ ПРИ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКЕ И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198229C2 |

СПОСОБ ЗАКАЛКИ ИЗДЕЛИЙ, включающий нагрев в многовитковом индукторе с относительньм перемещением индуктора и изделия с последующим охлаждением, от.личающийс я тем, что, с целью повышения качества изделий путем получения равномерно закаленного слоя, осуществляют колебательное относительное перемещение с амплитудой, равной половине шага между соседними витками 1-шдуктора, и периодом, равньм или меньшим в целое число раз времени нагрева.

фиг.2

Н

tlH

MM

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Слухоцкий А.Е | |||

| и др | |||

| Индукторы для индукционного нагрева | |||

| Л., Энергия, 1974, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Поверхностная индукционная закалка | |||

| М., Оборонгиз, 1974 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| . | |||

Авторы

Даты

1985-03-30—Публикация

1978-03-27—Подача