В известных шахтных печах для обжига известняка газораспределительное устройство не обеспечивает глубокого проникновения газа внутрь печи и создает трудности регулирования ее теплового состояния.

В предлагаемом изобретении проблема рационального распределен; Я тепла в зоне обжига разрешена тем, что газораспределительное устройство выполнено с камера.ми, соединенными с общей камерой горения посредством каналов п окон, расположенных в стенках вертикальных секций в несколько рядов.

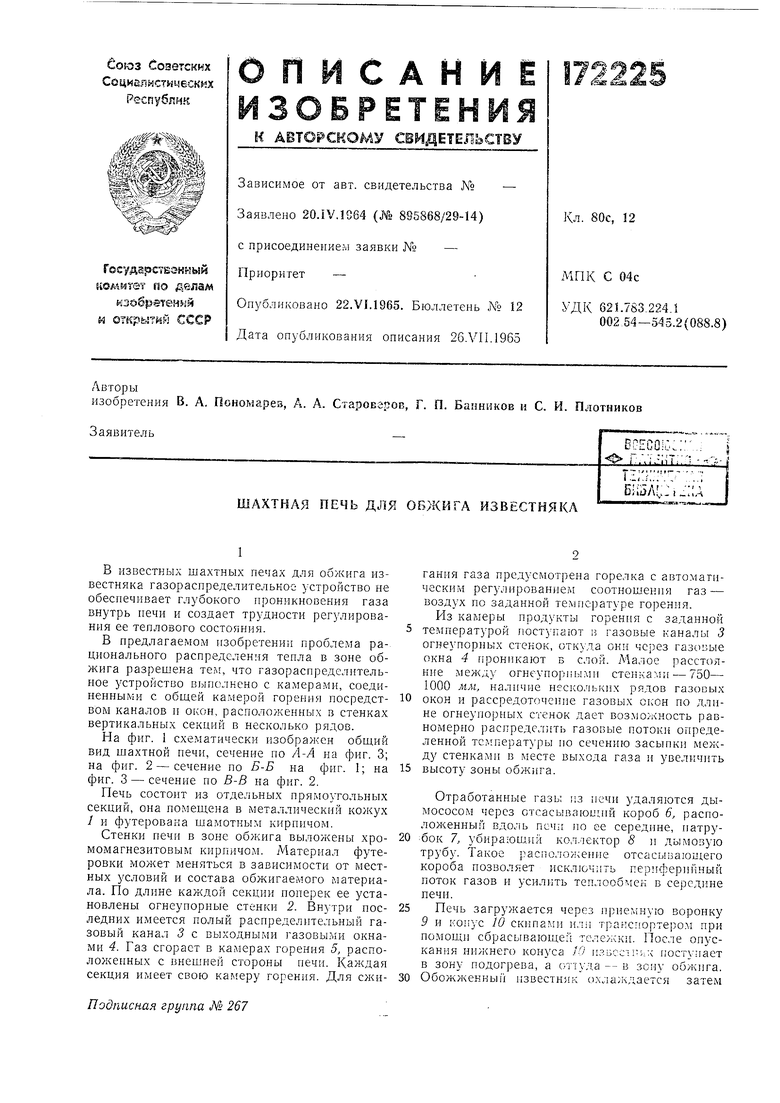

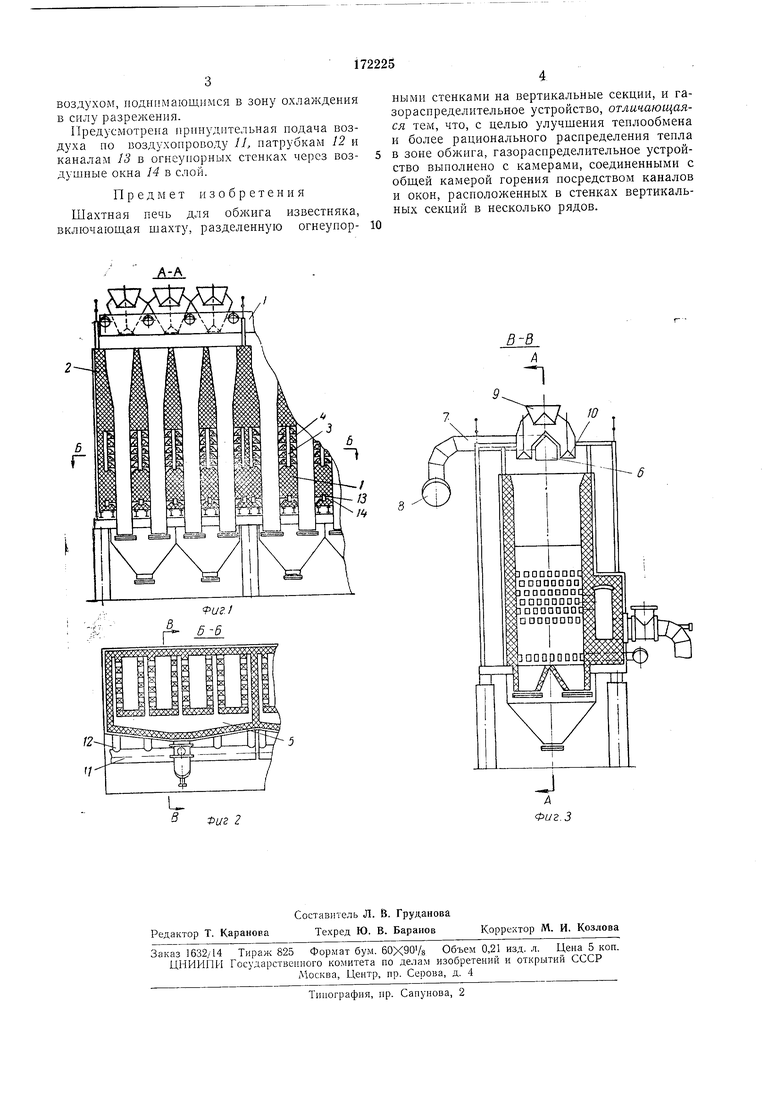

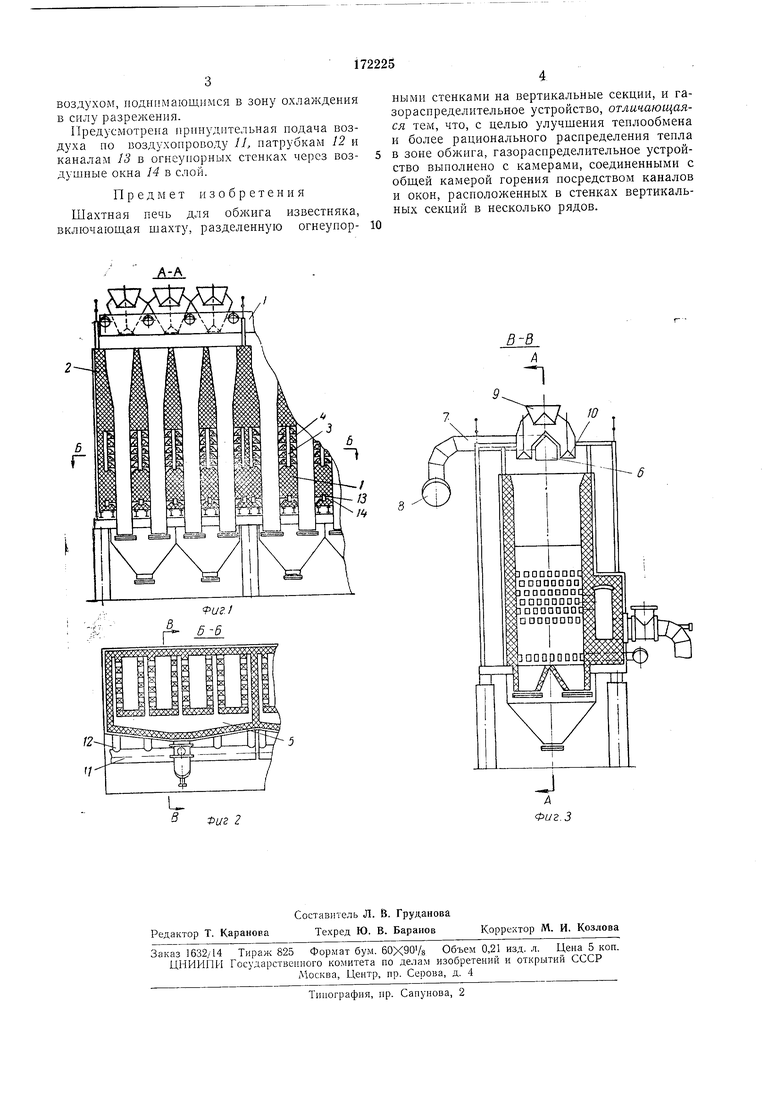

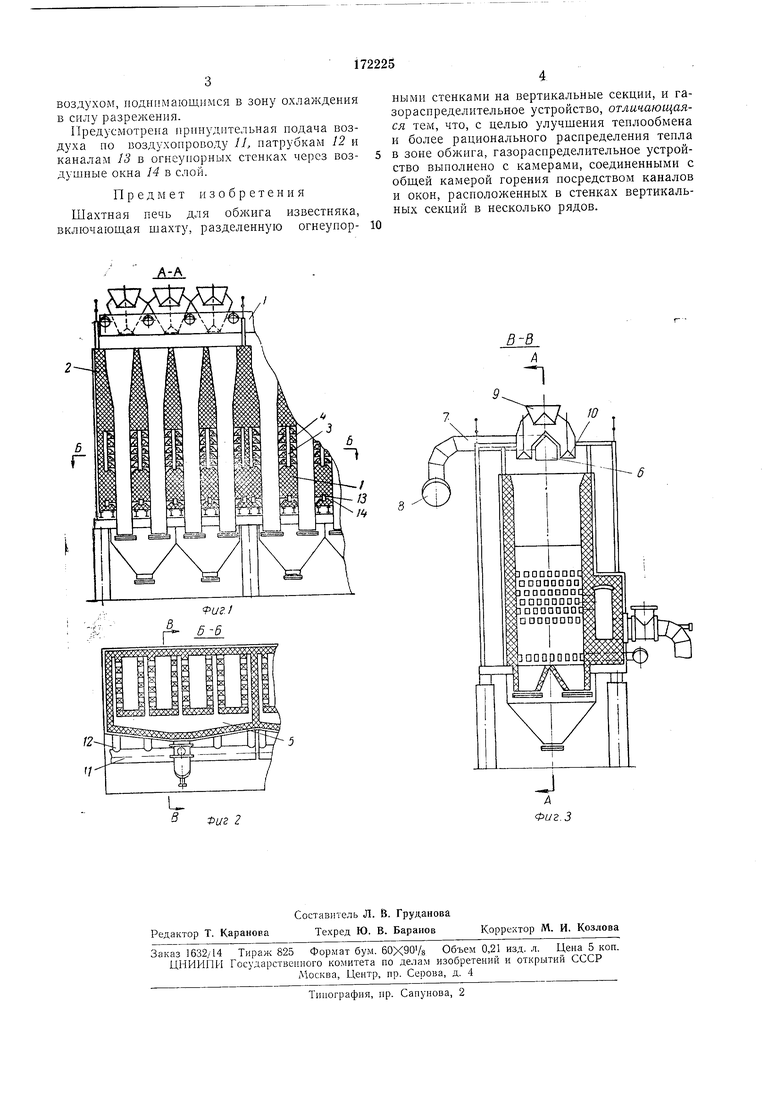

На фиг. 1 схематически изображен обший вид шахтной печи, сечение по А-А на фиг. 3; на фиг. 2 - сечение по Б-Б на фиг. 1; на фиг. 3 - сечение по В-В на фиг. 2.

Печь состоит из отдельных прямоугольных секций, она помешена в металлический кожух } и футерована шамотным кирпичом.

Стенки печи в зоне обжига выложены хромомагнезитовым кирпичом. Материал футеровки может меняться в зависимости от местных условий и состава обжигаемого материала. По длине каждой секции поперек ее установлены огнеупорные стенки 2. Внутри последних имеется полый распределительный газовый канал 3 с выходными газовыми окнами 4. Газ сгорает в камерах горения 5, расположенных с внешней стороны печи. Каждая секция имеет свою камеру горения. Для сжигания газа предусмотрена горелка с автоматическим регулированием соотношения газ - воздух по заданной температуре горения. Из камеры продукты горения с заданной

температурой пост)чтают и газовые каналы 3 огнеупорных стенок, откуда они через газовые окна 4 пронпкают Б слой. А1алое расстояние .между огнеупорными стенка:-.ти - 750- 1000 мм, наличие нескольких рядов газосых окон и рассредоточеиие газовых окон по длине огнеупорных стенок дает вoз.южнocть равномерно распределить газовые потоки определенной тс.чпературы но сечению засыпки между стенками в месте выхода газа и увеличить

высоту зоны обжига.

Отработанные газы из печи удаляются дымососом через отсасываюигий короб 6, расположенный вдоль печи по ее середине, патрубок 7, убираюшлй коллектор 8 и дымовую трубу. Такое расположение отсасьпзаюи1,его короба позволяет исключить периферийный поток газов и усилить теплообмен в середине печи.

Печь загружается через приемную воронку 9 и конус 10 скипами или тра.чсгюртеро.м при помощи сбрасывающей тележк. После оиускания нижнего конуса 10 изьесп-ьх ггоступает

воздухом, поднимающимся в зону охлаждения в силу разрежения.

Предусмотрена принудительная подача воздуха ио воздухопроводу 11, иатрубкам 12 и каналам 13 в огнеупорных стенках через воздушные окна 14 в слой.

Предмет изобретения

Шахтная печь для обжига известняка, включающая щахту, разделенную огнеупорнымн стенкамн на вертикальные секцни, и газораспределительное устройство, отличающаяся тем, что, с целью улучщення теплообмена и более рационального распределения тепла в зоне обжига, газораспределительное устройство выполнено с камерами, соединенными с общей камерой горения посредством каналов и окон, расположенных в стенках вертикальных секций в несколько рядов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЖИГОВАЯ ПЕЧЬ | 1966 |

|

SU188519A1 |

| ПРОТИВОТОЧНО-ПРЯМОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ ПОРОД | 1999 |

|

RU2166159C2 |

| ШАХТНАЯ ГАЗОВАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2012 |

|

RU2493517C1 |

| ШАХТНАЯ ГАЗОВЯ ПЕЧЬ БОЛЬШОЙ ПРОИЗВОДИТЕЛЬНОСТИ ДЛЯ ОБЖИГА КУСКОВОГО МАТЕРИАЛА | 2013 |

|

RU2523640C1 |

| ПРОТИВОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ, ОТАПЛИВАЕМАЯ ГАЗООБРАЗНЫМ ТОПЛИВОМ | 2014 |

|

RU2587115C1 |

| Способ охлаждения кусковых материалов и устройство для его осуществления | 1981 |

|

SU1065488A1 |

| Шахтная печь для обжига кусковых материалов | 2016 |

|

RU2652608C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321809C2 |

| Обжиговая печь | 1978 |

|

SU750230A1 |

| ПЕЧЬ ДЛЯ ОБЖИГА УГЛЕРОДНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015477C1 |

иг 2

/

-

Авторы

Даты

1965-01-01—Публикация