Изобретение относится к черной металлургии и может быть использовано при обжиге кусковых материалов и окомкованных руд. Известен способ обжига карбонатных пород/включающий подогрев мате риала до за счет тепла движущихся из зоны обжига газообразных продуктов, обжиг при 1000-1400с и охлаждение обожженного материала до ВО-ЮО С за счет движущегося снизу холодного воздуха ClJ. Недостатком способа является низкое качество обожженного материа ла, обусловленное неравномерностью температур, на горизонте смешения охлаждающего воздуха и дымовых газо так как весь воздух из зоны охлаждения с пониженной температурой пер дается в зону обжига. Кроме того, подача всего количества охлалодагощегося воздуха с пониженной температу рой в зону обжига ведет к снижению интенсивности теплообмена в ней. Известна шахтная печь для обжига гранулированного сырья, содержащая зоны подогрева, обжига, охлаждения и выносные камеры сгорания топлива. Внутри шахтной печи имеется байпас для отвода части нагретого воздуха в камеру сгорания С2. .Недостатками устройства являетс зашлаковывание камеры сгорания пыль выносимой воздухом из печи, а также необходимость иметь герметичное разгрузочное устройство, так как охлаждающий воздух подается в нижню часть печи под давлением. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ охлаяадения кусковых материалов в шахт ной печи до 60-100с путем фильтрац воздуха через слой обожженного мате риала, включающий охлаждение обожженной сидеритовой руды в две стади вначале до 750-850°С воздухом в реж ме противотока с подачей охлаждгиощего воздуха в зону обжига шахтной печи, затем до 60-100°С воздухом в перекрестном токе сосбросом охлаждакнцего воздуха после второй ста дни на газоочистку З. Недостатком извертного, способа является невысокая производительность печи при низкой интенсивности процесса охлаждения и высоком удель ном расходе топлива на процесс из-з низкой степени использования физического тепла материала. Наиболее близким к изобретению по технической сущности и достигаемому результату является шахтная печь для обжига кускового материала содержащая шахты, образованные вертикальными стенками короба для подвода и отвода охлажденного воздуха. В зонах подогрева и обжига выполнены каналы и окна, соединяющие секции с -камерами сгорания топЛива, а в зоне.охлаждения выполнены воздухоотводящие каналы и окна, причем в зонах подогрева и обжига каналы в огнеупорных стенках разделены горизонтальными перегородками и каждая образованная ими подсекция снабжена отдельными камерами сгорания топлива, а над воздухоотводящими каналами зоны охлаждения выполнены газоотводящие окна и каналы. Отводящиеся из зоны okпaждeния газы направляются в пылевые камеры, в которых освобождаются от пыли и направляются к топочным камерам и на выброс в атмосферу Г4 3. Недостатками известного устройства являются невысокая производительность печи за счёт низкой интенсивности охлаждения и низкой эффективности использования топлива, так как только часть воздуха из зоны охлаждения печи направляется в камеру сгорания, а остальной нагретый воздух выбрасывается в атмосферу, потери Тепла по тракту горячего воздуха и в цылевых -камерах, что также веДет к перерасходу топлива, сложность конструкции разгрузочного устройства, которое должно быть газоплотным и содержать специальные шлюзовые камеры и механизмы для герметизации с целью предотвращения выбивания из печи запыленного охлаждающего воздуха, который подводится через нижние воздухоподводящие каналы под давлением. . Целью изобретения является повышение производительности печи. Поставленная цель достигается тем, что согласно способу охлаждения кусковых, материалов в шахтной печи, включакяаему фильтрацию воздуха через слой обожженного материала и охлаждение его до бО-ЮО С, обожженный продукт охлаждают гюследовательно в три стадии, и соответственно, в трех подзонах: в верхней - в режиме противотока воздуха и материала до 25С-300с, в средней - в.режиме прямотока до 150-200°С, в нижней ДО конечной температуры ,в режиме противотока, причем воздух подают в основание верхней подзоны охлаждения и делят на два потока в соотношении (1,5-2,0) : 1, первый из которых направляют в верхнюю подзону охлаждения и далее в зону обжига шахтной печи., а второй - в среднюю подзону охл-аяэдения, после прохожде НИН которой его смешивают с воздухом, подсасываемым в нижнюю подзону охлаждения, и удаляют из печи. В устройстве для осуществления способа, содержащем шахты, образова«ные вертикальными стенками, короба для подвода к отвода охлаждающего воздуха зона охлаждения шахтной печи разделена по высоте коробами для подвода и отвода воздуха на три подзоны с соответствием высот 1 : (0,5-0,6): (0,3-0,4), причем йороба для подвода воздуха j)ac положены над коробами для отвода воздуха. Процесс охлаждения разделяют на три стадии с указанными температурными интервалами. И первой стадии материал охлаж дается от 900-1400до 250-300С в режиме противотока воздухом, который нагревается в верхней подзоне до 80б-1000 С в зависимости от температуры материала в основании зоны обжига. Такая схема позволяет провести процесс охлаждения материала, доста точно интенсивйо, использовать высокопотенциальноё физическое тепл обожженного продукта в процессе обжига и нагреть охлажденный воздух до температуры, близкой к температу ре продуктов сгорания, что исключит перекос температурного.поля на гори зонте их смешения. Охлаждение материала в верхней подзоне до более низкой температуры (250°С) ведет к снижению интенсивности процесса .охлаждения из-за уменьшения градиента температур меж,цу воздухом и материа лом, особенно в нижней части подзон и значительному увеличению ее габаритов /Охлаждение материала до температур вьаше нецелесообразно, так как это-приведет к перерасходу топлива на процесс обжига . Далее мате| иал охлаждается до 15 в режиме прямотока воздухом который нагревается при этом до 140-150 С. Более глубокое охлаждени материала в этом режиме нецелесообpiasHo, так как при этом значйтелы о воЭрастает расход воздуха на охлгсждениег что ведет к перерасходу элей роэнергик на его компримированиё. ; При .этом разделение охлаждающего воздуха на два потока в соотношении (1,5-2,0) : .1 обусловлено рациональ ным режимом охлаждения в каждой под зоне. Удельный расход воздуха на / охлаждение 1 т продукта определяетс в каждом koHlkpeTHOM случае в зависимости от тегтофизических свойств материала. ; . .-,-: .. : . Окончательное охлаждение обсэжжен ного продукта до 60-100°С ведут в противотоке воздухом, подсасываемьм В нижнюю подзону охлаждения. Смена направления движения воз духа (противоток - прямоток - проти воток) в зоне охлазвдения способству разрыхлению материала, особенно есл материал неравномерен по гранулометрическому составу, что позволяет интенсифицировать процесс охлаждения в шахтной печи. Разделение зоны охлаждения по высоте коробами для подвода и отвода воздуха на три подзоны с соотношением высот 1 : (0,5-0,6;: (0,3-0,4) сдблано из расчета процесса теплообмена в этих зонах с учетом заданного режима охлаждения. Достаточно большая высота средней и нижней подзон охлаждения, несмотря на незначительный температурный интервал процесса охлаждения материала в этих подзонах, объясняется пониженной интенсивностью теплообмена в них из-за снижения скорости фильтрации воздуха и температурного уровня процесса охлаждения, а также наличием определенного количества крупных кусков материала ( мм), для охлаждения которых из-за значительного термического сопротивления требуется повышенное время. . Нижеуровня коробов для подвода воздуха в каждой шахте средней : подзоны выполнены течки в виде бужающихся книзу усеченных пирамид с боковыми стенками, наклоненными к горизонтальной плоскости под углом 45-70°. Сужающиеся течки сделаны для увеличения гидравлического сопротивления средней подзоны охлаждения с целью разделения потоков воздуха в соотношении (1,5-2,0) : 1, Окончательное регулирование расхода воздуха по зонам осуществляется при помощи дроссельных заслонок на трубопроводах отсоса охлаждающего воздуха и колошникового газа. Если не сделать сужающиеся течки в средней подзоне охлажденияj то большая часть охлаждающего воздух а пойдет в среднюю, а не в верхнюю подзону охлаждения, так как высота столба материала в средней подзоне меньше Угол наклона боковых стенок должен быть больше угла естественного откоса материалов, который у большинства кусковых материалов находится в пределах 30-45. Увеличение наклона стенок течек более 70° нецелесообразно, так как это приведет к значительному увеличению их высоты н всей зоны охлаждения в целОм. Под сужающимися течками в основании средней подзоны расположены короба для отвода охлаждающего воздуха. Через нижние короба отводится врздух как из средней, так и из нижней подзоны охлаждения, , который подсасывается в последнюю под действием разряжения, создаваемого дымососом через выпускное отверстие шахтной печи, что поз-, воляет отказаться от газоплотного разгрузочного устройства со шлюзовыми камерами, упростить его крнструкцию и значительно уменьшить запыленность в районе узла выгрузки.

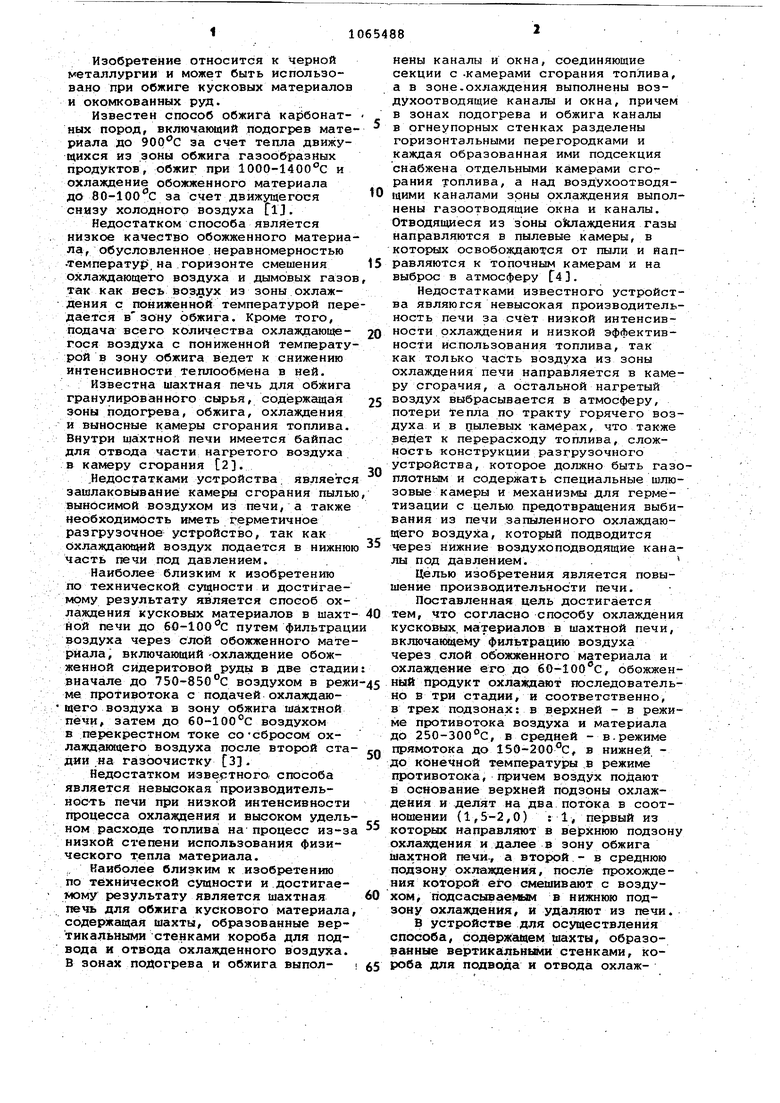

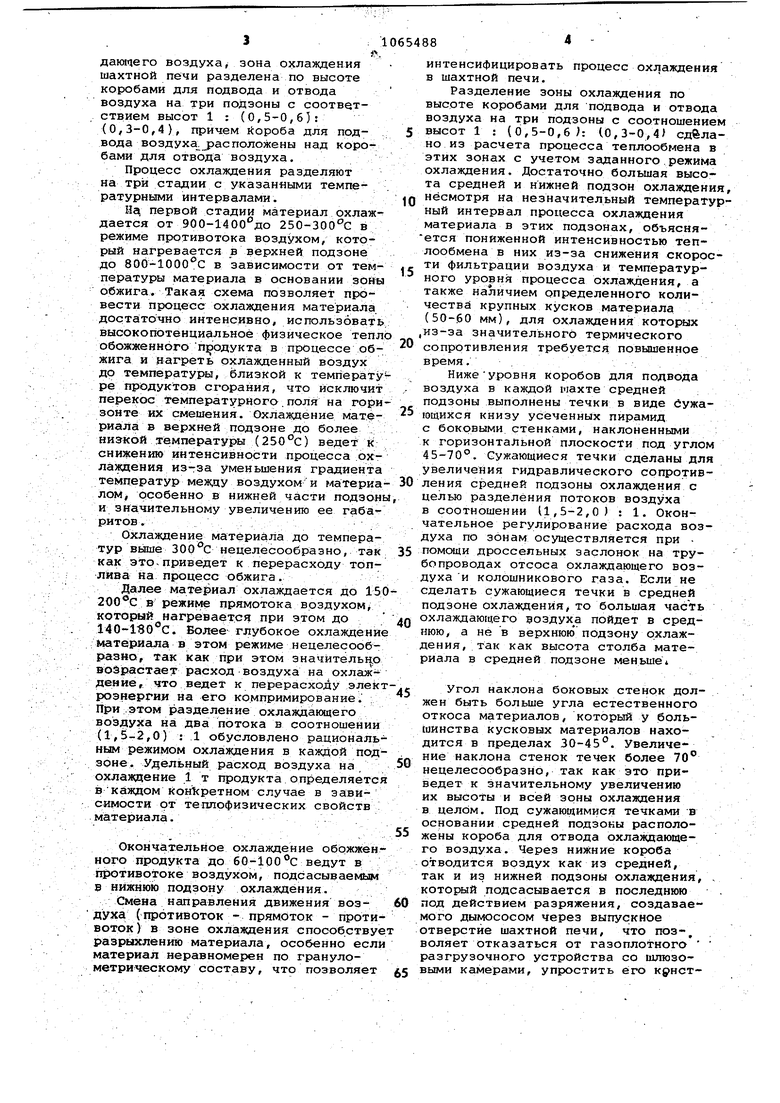

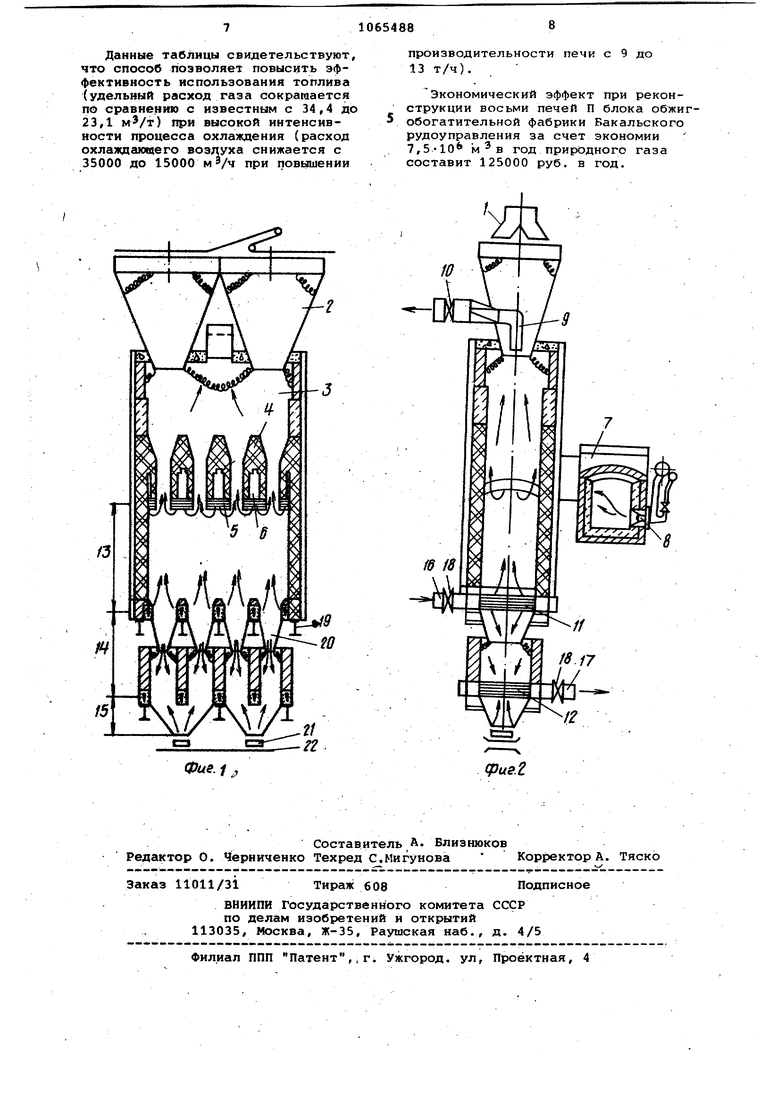

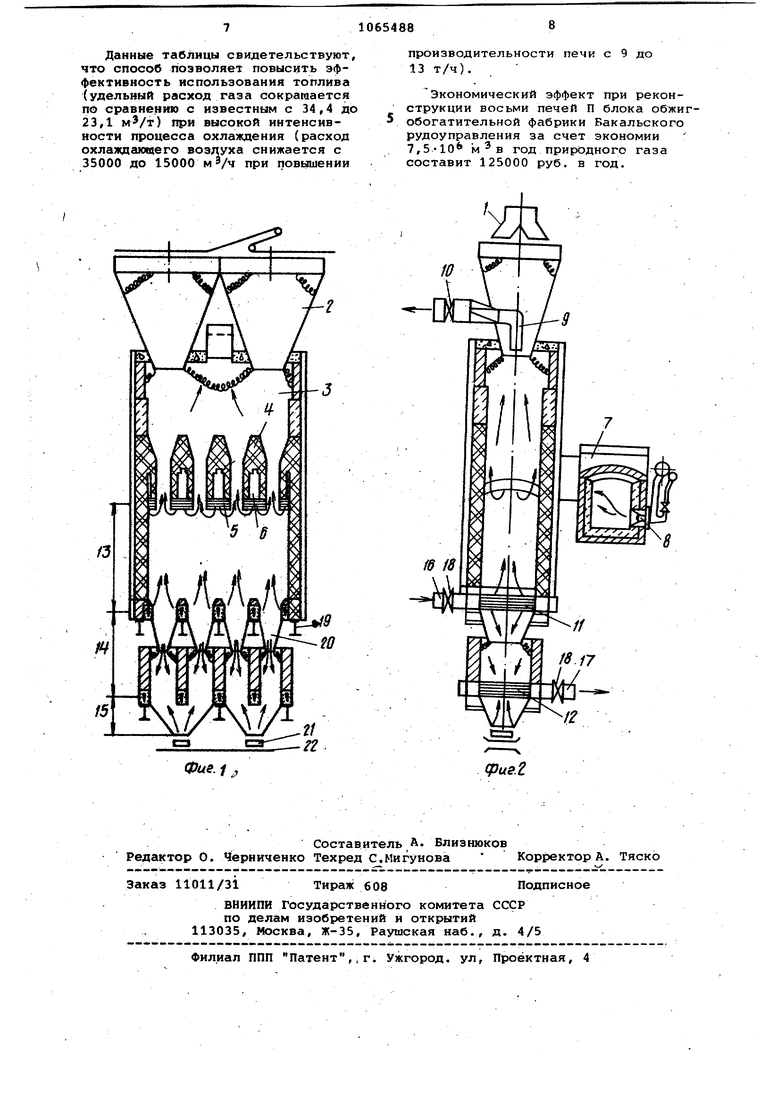

На Лиг. 1 изображена печь, поперечный разрез; на фиг. 2 - то же продольный разрез.

Шахтная печь состоит из загрузочного двухколенного устройства 1, приемных бункеров-накопителей 2, распределяющих материал по шахтам печи 3, которые образованы вертикальными стенками 4. В стенках 4 имеются газовые окна 5, которые через жаровые каналы б соединены с выносной камерой горения 7, обору дованной горелками 8. В верхней части печи имеется га.зоотвод 9 с дросельным клапаном 10, обеспечивающим регулирование давления в печи. Шахтная печь имеет три зоны: подогрева, обжига и охлаждения. Последняя, в свою очередь, разделена по высоте коробами для подвода охлаждающего воздуха 11 и расположенными под ними коробами для отвода воздуха 12 на три подзоны: верхнюю 13, среднюю 14 и нижнюю 15, Воздухопроводы подвода 16 и отвода ,17 охлаждающего воздуха оборудованы дроссельными клапанами 18 для регулирования расхода воздуха. Ниже уровня коробов для подвода воздуха 11, которые опираются на балки 19i выполнены сужающиеся книзу течки 20 в виде усеченных пирамид с углом наклона 65. Обожженный и охл-чжденный материал выгружается выбропитателями 21 на транспортер 22.

В приемные бункера 2 шахтной печи 3 загружают крупнокусковую сидеритовую руду фракции 60-10 мм, которая поступает в зоны подогрева обжига шахтной печи. Обжиг ведут в противотоке продуктами сгорания, которые получают в выносной топке 7 сжиганием природного газа с коэффициентом избытка воздуха 1,9-2,0.

гопке поддерживается разрежение 15-20 Па. Из топки продукты сгорани с температурой 1110-1200°С по жаровым каналам 6 через газораспределительные окна 5 поступают в зону обжига, где проходят процессы карбонатов и окисления (Низших окислов железа до гематита. .,

Далее нагретый до 950-1000°С материал попадает в зону охлаждения шахтной печи, разделенную по высоте на три подзоны в соотЬошении 1 : 0,0,3. В верхней части зоны охлаждени 13 материал охлаждается в противото с 950-1000°до 260°С воздухом, подаваемым вентилятором в короба 11 при давлении 500-600 Па.. Воздух при этом нагревается до 850с и поступа в зону обжига шахтной печи. Далее материал по течкам 20 подается в среднюю подзону 14 охлаждения, где охлаждается в прямотоке до 170с, причем количество воздуха, подаваемого в среднюю подзону охлаждения, в 1,6 раза меньше расхода воздуха, передаваемого в верхнюю подзону. Ширина течек в нижней части должна быть не менее 5-6 калибров максимального размера куска во избежание подвисания материала. Окончательное охлаждение сидеритовой руды до происходит в противотоке в нижней подзоне 15 охлаждения воздухом, подсасываемым через разгрузочное отверстие шахтной печи. Разрежение в коробах для отвода охлажденного воздуха поддерживают на уровне 50-70 Па при помощи дроссельного клапана. После шахтных печей обожженная руда подается в корпус грохочения и далее подвергается сухому магнитному обогащению.

Результаты сравнительных испытаний предлагаемого и известного способов приведены в таблице. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига сидеритовых руд и шахтная печь для его осуществления | 1985 |

|

SU1315478A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321809C2 |

| Способ восстановительного обжига сидеритовой руды в шахтной печи | 1990 |

|

SU1756362A1 |

| ПРОТИВОТОЧНО-ПРЯМОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ ПОРОД | 1999 |

|

RU2166159C2 |

| СПОСОБ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079079C1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| Обжиговая печь | 1974 |

|

SU488864A1 |

| Способ подготовки сидеритовых руд к доменной плавке | 1977 |

|

SU726199A1 |

| Охладитель кусковых материалов | 1976 |

|

SU616311A1 |

| Способ обжига карбонатных материалов | 1985 |

|

SU1330430A1 |

1. Способ охлаждения кусковых материалов, включающий фильтрацию : воздуха через слой обожженного материала и охлаяодение его до 60-loot, о тл и ч а ю щ и и с я тем, что, с целью повышения производительности печи, обожженный продукт охлаждают в три стадии и, соответственно, в трех подзонах: в верхней - в режиме противотока воздуха и материала до 250-300С, в средней - в ре киме прямотока до 150-200°С, в нижней до конечной температуры в режиме противотока, причем воздух подают в основание верхней подзоны охлаждения и делят на два потока в соотношении

Удельный расход природного газа на тонну обожженной руды,

Температура материала в основании зоны обжига, °С

Расход охлаящающего воздеха, м /ч

Температура охлаждающего воздуха, сбрасываемого на газоочистку, с

Производительность печи по обожженому сидериту, т/ч

34,4

950-1000 35000

130

Данные таблицы свидетельствуют, что способ позволяет повысить эффективность использования топлива (удельный расход газа сокрагаается по сравнению с известным с 34,4 до 23,1 ) при высокой интенсивности процесса охлаждения (расход охлаждающего воздуха снижается с 35000 до 15000 при повышении

производительности печк с 9 до 13 т/ч).

Экономический эффект при реконструкции восьми печей П блока обжигобогатительной фабрики Бакальского рудоуправления за счет экономии 7,SlO год природного газа составит 125000 руб. в год.

Ш

Л/i/

п

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Монастырев А.В | |||

| Производство извести | |||

| М., Высшая школа, 1978, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Свердловск, 1973, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-01-07—Публикация

1981-11-13—Подача