(54) ОБЖИГОВАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Обжиговая печь | 1979 |

|

SU827926A1 |

| ОБЖИГОВАЯ ПЕЧЬ | 1973 |

|

SU394640A1 |

| Шахтная печь | 1989 |

|

SU1726942A1 |

| Шахтная печь с перекрестной подачей теплоносителя | 1989 |

|

SU1656301A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321809C2 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| Многозонная печь кипящего слоя для обжига сыпучего материала | 1983 |

|

SU1121571A1 |

| УСТАНОВКА ДЛЯ СКОРОСТНОГО ОБЖИГА МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214571C2 |

| СПОСОБ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2079079C1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

I

Изобретение относится к многокамерным шахтным печам для обжига кускового материала и может быть использовано в хи.мической и металлургической про.мышленлюсти.

Известна обжиговая печь с выносными камерами горения, состоящая из нескольких прямоугольных шахт, газораспределительные стенки которых по высоте снабжены рядами окон, а в зоне обжига выполнены с перекрытием, разделяюш.им ряды окон с камерами горения на верхние и нижние, а газораспределительные стенки в зоне охлаждения выполнены с полостями, сообщающимися окнами с камерами охлаждения, причем полости нечетных стенок присоединены к нагнетательному вентилятору, а полости четных стенок - к отсасывающему вентилятору 1 и 2.

Известна также щахтная печь для обжига кускового материала, содержащая шахту с зонами подогрева, обжига и охлаждения, разделенную на секции вертикальными огнеупорными стенка.ми, в которых в зонах подогрева и обжига выполнены каналы и окна, соединяющие секции с камерами сгорания топлива, а в зоне охлаждения выполнены воздухоподводящие каналы и окна, причем воздухоподводящие каналы и окна расположены под воздухоотводящими каналами и окнами 3 .

Материал в описываемых печах, опускаясь сверху вниз, проходит зоны подогрева (сушки), обжига, выдержки и охлаждения.

Недостатком этих печей является забивалие окон в зоне охлаждения, что не обеспечивает охлаждение материала до 100°С и вызывает остановки печи для чистки окон,

10 уменьщая производительность печи.

В шахтной печи 3 расположение между зоной обжига и зоной охлаждения воздухоотводящих окон и каналов приводит, при изменении гранулометрического состава обжигаемого материала, к перераспределению га15зового потока, и теплоноситель из зоны обжита может частично поступать в воздухоотводящие окна и каналы зоны о.хлаждения.

Наиболее близким к изобретению техническим решением является, двенадцатисек20ционная шахтная щелевая печь, представляющая собой блок двенадцати щелевых шахт, имеющих прямоугольную форму. Газораспределительные стенки прямоугольных шахт имеют полости для подвода теплоносителя и охлаждающего агента, которые сообщаются с шахтами окнами в зоне обжига и охлаждения. В верхней части щелевой прямоугольной шахты расположены зоны сушки и обжига. Под зоной обжига находится зона выдержки, где газораспределительные стенки имеют сплошную кладку. В нижней части щелевых прямоугольных шахт нод зоной выдержки расположена зона охлаждения. Полости газораспределительных нечетных стенок этой зоны присоединены к нагнетательному вентилятору, а полости четных стенок - к отсасывающему вентилятору. Под шахтами установлены разгрузочные патрубки с двойными стенками, образующими водяную рубашку 4.

Работа печи происходит следующим образом: спускающийся сверху вниз материал проходит последовательно зоны сушки, обжига, выдержки и охлаждения. Верхняя часть щелевых прямоугольных шахт, где происходит сушка и обжиг материала, работает по принципу противотока. Нижняя часть щелевой шахты, где происходит охлаждение материала воздухом, работает по принципу однократного поперечного тока. Воздух поступает в полости шести нечетных газораспределительных стенок и отсасывается из полостей семи четных газораспределительных стенок. Пыль, захватываемая охлаждаюпшм воздухом из щелевых . прямоугольных шахт, осаждается в полостях газораспределительных стенок и выводится шнеками. Материал из зоны охлаждения поступает в водоохлаждаемые разгрузочные патрубки для дальнейшего охлаждения, после чего выгружается на ленточный конвейер.

В описанной печи недостатками являются; недостаточное и неравномерное охлаждение материала вследствие забивания окон газораспределительных стенок на 70-90% живого сечения, полости которых присоединены к отсасывающему вентилятору; явление температурного перекоса при поперечном, относительно вертикально движущегося материала, токе охлаждающего воздуха. Водяное охлаждение разгрузочных патрубков не дает ожидаемого результата, так как теплоотдача от материала к стенкам патрубков крайне низкая и температура материала, выходящего из печи, достигает 200-250°С и выше. Все это вызывает необходимость частых остановок печи. При продолжении работы печи выходит из строя ленточный конвейер, транспортирующий материал. Частые остановки ведут к уменьшению производительности печи, так как коэффициент использования рабочего времени составляет 0,5.

Цель изобретения - повышение производительности печи путем ликвидации простоев.

Для достижения этой цели в обжиговой печи, содержащей прямоугольные шахты с полостями в газораспределительных стенках в зонах обжига и охлаждения, сообщающимися с шахтами окнами, причем полости зоны охлаждения соединены с вентилятором, разгрузочные патрубки с двойными стенками, образующими рубашки охлаждения, имеющие отводы охлаждающего агента, каждый S разгрузочный патрубок снабжен размещенными в верхней части трубами с отверстиями, с установленными над ними защитными козырьками, при этом трубы с отверстиями соединены с рубашками через щели, образованные наружными и внутренними стенками 49 рубашки, причем внутренние стенки короче наружных в 1,5-2 раза, полости газораспределительных стенок зоны охлаждения соединены с нагнетательнььм вентилятором, а отводы для охлаждаюшего агента рубашек соединены с отсасывающим вентилятором. Присоединение полостей газораспределительных стенок только к нагнетательному вентилятору устраняет забивание окон и явление темлературного перекоса. Кроме того, отпадает необходимость в щнеках для удаа ления пыли.

Размещение труб в верхней части разгрузочных патрубков и выполнение внутренних стенок рубашек в 1,5-2 раза короче наружных, дает возможность отказаться от водяного охлаждения и применить воздушное, которое позволяет более интенсивно охлаждать обрабатываемый материал, направляя воздух в объем разгрузочного патрубка. При размещении труб в нижней части разгрузочных патрубков и выполнении более длиле ных внутренних стенок (менее че.м в 1,5 раза короче наружных) возможен подсос наружного воздуха в трубы и разгрузочные патрубки через выгрузочное отверстие, при выполнении более коротких внутренних стенок (более чем в 2 раза короче наружных)

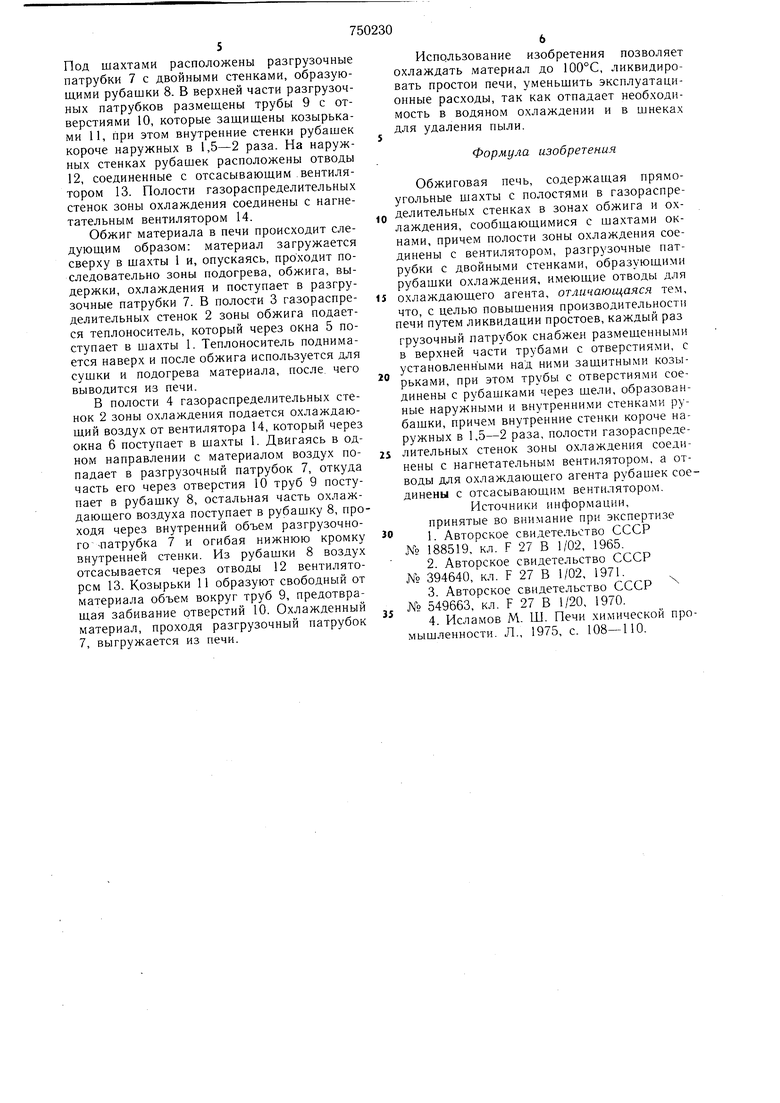

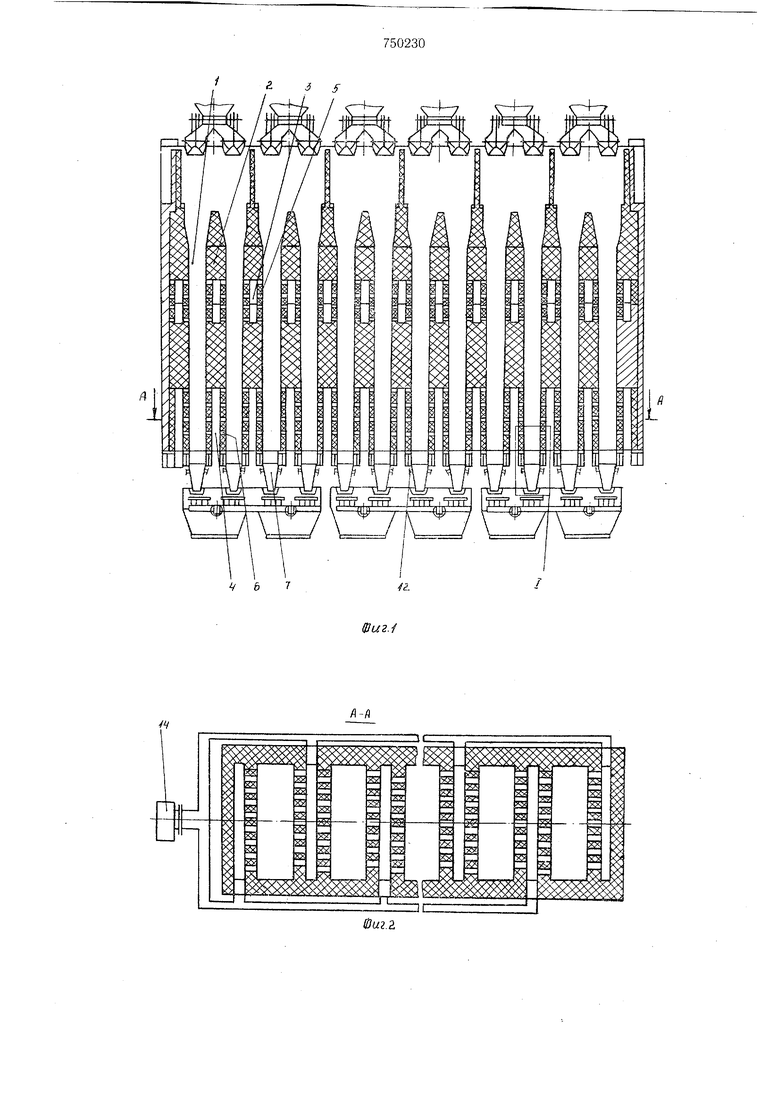

возможно забивание материалом отводов, присоединенных к отсасывающему вентилятору. Присоединение отводов рубашек к отсасывающему вентилятору, обеспечивает направленное движение охлаждающего агенд та через материал, находящийся в разгрузочном патрубке, и исключает проникновение охлаждающего агента в зону обжига. За щитные козырьки над трубами предохраняют от забивания материалом отверстия в них. На фиг. 1 схематически изображена обжиговая печь, продольный разрез; на фиг. 2 разрез А-А на фиг. 1 (продольный разрез в горизонтальной плоскости зоны охлаждения); на фиг. 3 - узел I на фиг. 1 (разрез зоны охлаждения и разгрузочного патрубка); на фиг. 4 - разрез Б-Б на фиг. 3 (поперечный разрез зоны охлаждения и разгрузочного патрубка); на фиг. 5 - узел И на фиг. 4 (труба с отверстиями и защитным козырьком).

Обжиговая печь содержит щелевые прямоугольные шахты 1, газораспределительные стенки 2 которых имеют полости 3 в зоне обжига и полости 4 в зоне охлаждения, сообщающиеся окнами 5 в зоне обжига и окна.ми 6 в зоне охлаждения с шахтами 1.

Под шахтами расположены разгрузочные патрубки 7 с двойными стенками, образующими рубашки 8. В верхней части разгрузочных патрубков размешены трубы 9 с отверстиями 10, которые защищены козырьками 11, при этом внутренние стенки рубашек короче наружных в 1,5-2 раза. На наружных стенках рубашек расположены отводы 12, соединенные с отсасывающим вентилятором 13. Полости газораспределительных стенок зоны охлаждения соединены с нагнетательным вентилятором 14.

Обжиг материала в печи происходит следующим образом: материал загружается сверху в шахты 1 и, опускаясь, проходит последовательно зоны подогрева, обжига, выдержки, охлаждения и поступает в разгрузочные патрубки 7. В полости 3 газораспределительных стенок 2 зоны обжига подается теплоноситель, который через окна 5 поступает в шахты 1. Теплоноситель поднимается наверх и после обжига используется для сушки и подогрева материала, после, чего выводится из печи.

В полости 4 газораспределительных стенок 2 зоны охлаждения подается охлаждающий воздух от вентилятора 14, который через окна 6 поступает в шахты 1. Двигаясь в одном направлении с материалом воздух попадает в разгрузочный патрубок 7, откуда часть его через отверстия 10 труб 9 поступает в рубашку 8, остальная часть охлаждающего воздуха поступает в рубашку 8, проходя через внутренний объем разгрузочного -патрубка 7 и огибая нижнюю кромку внутренней стенки. Из рубашки 8 воздух отсасывается через отводы 12 вентилятором 13. Козырьки 11 образуют свободный от материала объем вокруг труб 9, предотвращая забивание отверстий 10. Охлажденный материал, проходя разгрузочный патрубок 7, выгружается из печи.

Использование изобретения позволяет охлаждать материал до 100°С, ликвидировать простои печи, уменьщить эксплуатационные расходы, так как отпадает необходимость в водяном охлаждении и в шнеках для удаления пыли.

Формула изобретения

Обжиговая печь, содержашая прямоугольные шахты с полостями в газораспределительных стенках в зонах обжига и ох0лаждения, сообщающимися с шахтами окнами, причем полости зоны охлаждения соединены с вентилятором, разгрузочные патрубки с двойными стенками, образующими рубашки охлаждения, имеющие отводы для

5 охлаждающего агента, отличающаяся тем, что, с целью повышения производительности печи путем ликвидации простоев, каждый раз грузочный патрубок снабжен размешенными в верхней части трубами с отверстиями, с установленнь1ми над ними защитными козы0рьками, при этом трубы с отверстиями соединены с рубашками через шели, образованные наружными и внутренними стенками рубашки, причем внутренние стенки короче наружных в 1,5-2 раза, полости газораспределительных стенок зоны охлаждения соединены с нагнетательным вентилятором, а отводы для охлаждающего агента рубашек соединены с отсасывающим вентилятором. Источники информации,

принятые во внимание при экспертизе

(Оиг. a

Авторы

Даты

1980-07-23—Публикация

1978-06-12—Подача