Изобретение относится к аппаратам для разделения смесей жидких компонентов методом ректификации и может быть использовано в химической; нефтегазовой, фармацевтической, пищевой и других родственных отраслях промышленности.

Известен аппарат, состоящий из цилиндрического корпуса с патрубками подвода и отвода фаз, в котором размещен ротор с кольцевой насадкой, снабженный лопастями, изогнутыми в направлении, противоположном вращению.

Данной конструкции присущ конструктивный недостаток, не позволяющий разработать ректификационный аппарат высокой производительности. Произвс дительнрсть аппарата рассматриваемой конструкции определяется длиной ротора, скоростью течения фаз и, а основном, диаметром патрубка

вывода паровой фазы. В данной конструкции диаметр патрубка вывода паровой фазы не может быть больше диаметра внутреннего слоя насадки. Именно этот фактор ограничивает производительность аппарата, так как скорость течения паровой фазы по выходному патрубку значительно выше скорости течения пара через насадку. И если для увеличения производительности аппарата длина ротора взята в несколько раз больше его диаметра, гидравлическое сопротивление возрастает. Это происходит из-за увеличения скорости течения пара через выходной патрубок, которая достигает весьма значительной величины, что делает невозможным использовать данную конструкцию для проведения процесса ректификации большой производительности. Данный вывод следует из того, что главным

ч ю

NX (Я

V4

требованием, предъявляемым к аппаратам для ректификации, является низкое гидравлическое сопротивление.

Необходимо отметить и такой недостаток, как значительный брызгоунос распределяемой жидкости из полости ротора, свободной от насадки, к выходному патрубку, что приводит к нарушениям технологического процесса и стабильности работы аппарата на заданных режимах. Кроме того, в случае создания аппарата повышенной производительности с использованием конструкционных особенностей внутренних устройств рассматриваемой конструкции возникают сложности, касающиеся надежности работы. Так, распределяющие устройства традиционных конструкций не обеспечивают равномерного распределения жидкости по всей длине ротора при условии, что длина ротора в несколько раз больше диаметра, а неравномерность орошения отрицательно влияет на качество разделения компонентов, приводит к сбою работы аппарата.

Рассмотренный аппарат является наиболее близким по технической сущности и достигаемому результату к изобретению и принят за прототип.

Целью изобретения является увеличение производительности роторного ректификатора и повышение надежности его работы.

Поставленная цель достигается за счет того, что в аппарате, содержащем цилиндрический корпус с патрубками ввода пара и вывода жидкой фазы, в котором размещен ротор с кольцевой насадкой и лопастями, укрепленными на наружной поверхности ротора и изогнутыми в направлении, противоположном вращению, в полости ротора, свободной от насадки, на оси укреплен конденсатор, под которым установлен сборник конденсата с отверстиями в нижней его части, снабженный переливным патрубком, установленным со стороны кармана, расположенного на торцовом диске ротора со сто роны насадки, при этом ось выполнена полой и жестко укрепленной к корпусу и в ней выполнены каналы подвода и отвода хладагента и отвода конденсата.

Размещение конденсатора паров в полости ротора, свободной от насадки, позволяет достигнуть производительности аппарата по паровой фазе при минимальном гидравлическом сопротивлении в широком диапазоне величин..

Увеличить производительность аппарата при неизменно гидравлическом сопротивлении его позволяет отказ от использования выводного патрубка для выхода паров из аппарата. Гидравлическое сопротивление роторного аппарата рассматриваемой конструкции увеличивается при увеличении его производительность по пару

вследствие значительного увеличения скорости потока по выводному патрубку. Следовательно, не выводя паровой поток после контакта с жидкой фазой в слое насадки из аппарата, а конденсируя пар непосредст0 венно в рабочем объеме аппарата (в полости ротора, свободной от насадки) с помощью конденсатора, можно значительно увеличить производительность аппарата при низком гидравлическом,сопротивлении

5 паровой фазы, которое определяется лишь сопротивлением слоя насадки. А это сопротивление, как показывает практика, незначительно, что делает возможным проводить процессы разделения термически нестой0 ких продуктов, изомеров с близколежащими температурами кипения и т.п. продуктов методом ректификации.

Установка сборника конденсата с отверстиями в нижней его части повышает

5 надежность работы аппарата при увеличении его производительности по паровой фазе. С помощью сборника конденсата на конденсаторе собирается сконденсировавшаяся жидкость, которая в виде капель сте0 кает по трубам конденсатора и попадает в сборник. Таким образом, по всей длине ротора происходит перераспределение сконденсировавшейся жидкости, часть которой вытекает через отверстия, выполненные в

5 нижней части сборника конденсата, и рав номерно орошает насадку, способствуя тем самым повышению стабильности и надежности работы аппарата при высокой производительности по пару.

0 Применение переливного патрубка на сборнике конденсата, установленного на его стенке со стороны кармана, расположённого на торцовом диске ротора со стороны насадки, повышает надежность

5 работы аппарата. С помощью переливного патрубка поддерживается постоянный уровень жидкости в сборнике конденсата/что способствует равномерному вытеканию жидкости из сборника и равномерному оро0 шению насадки по всей длине ротора, что положительно сказывается на повышении надежности работы аппарата при увеличении его производительности. Жидкость из сборника конденсата по переливному пат5 рубку при этом вытекает в карман, расположенный на торцовом диске со стороны насадки.

Расположение кармана на торцовом диске со стороны насадки позволяет повысить надежность вывода части сконденсировавшейся жидкости из аппарата в виде готового продукта. Если карман, из которого производится вывод жидкости из аппарата, выполнить на торцовом диске не со стороны насадки, а со стороны корпуса, то это все равно потребует установки предварительного кармана со стороны насадки и выполнения отверстий в торцовой стенке ротора, чтобы полости обоих карманов были сообщающимися. Как видно, надежность такой конструкции невелика из-за возможности засорения отверстий и неоправданного усложнения конструкции и ее утяжеления. Таким образом, расположение кармана на торцовом диске ротора со стороны насадки способствует повышению стабильности и надежности работы аппарата повышенной производительности.

Наконец, использование полой оси, жестко укрепленной к корпусу, в которой выполнены каналы подвода и отвода хладагента и отвода конденсата, позволяет повысить надежность конструкции и надежность стабильности ведения технологического процесса. Используя неподвижную полую ось вместо вала, получают возможность отказаться от сложных уплотнений при подводе хладагента к неподвижной оси, что повышает надежность конструкции и ее работоспособность.

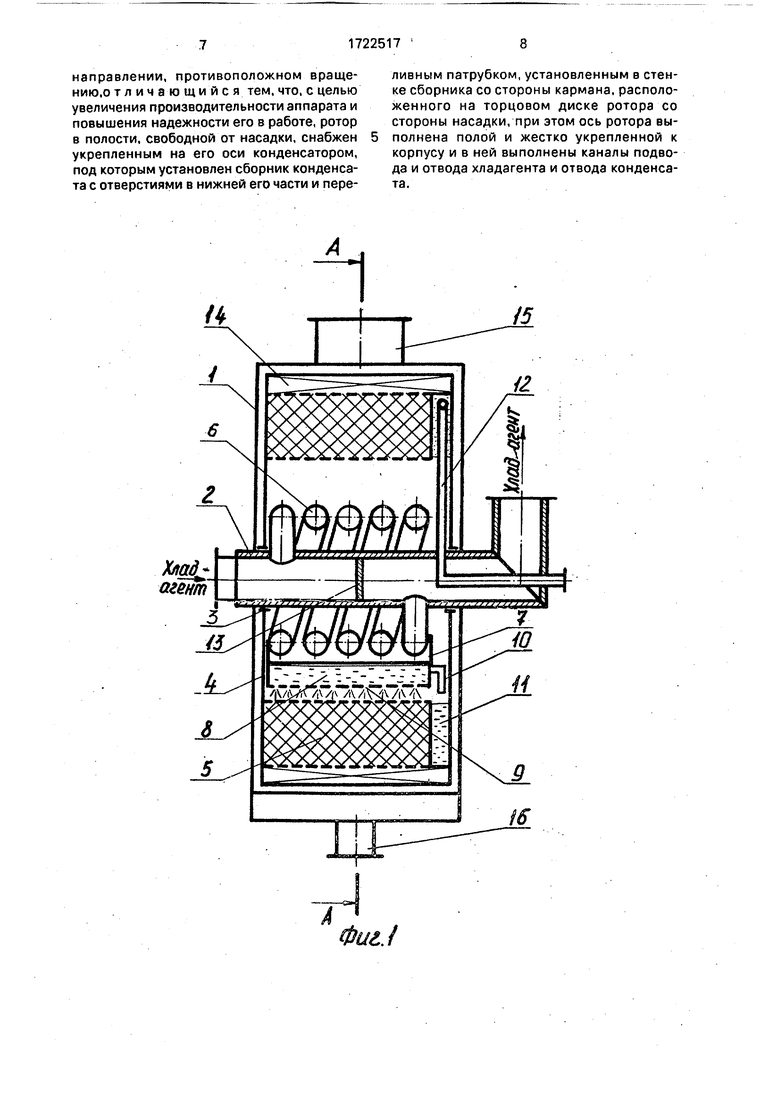

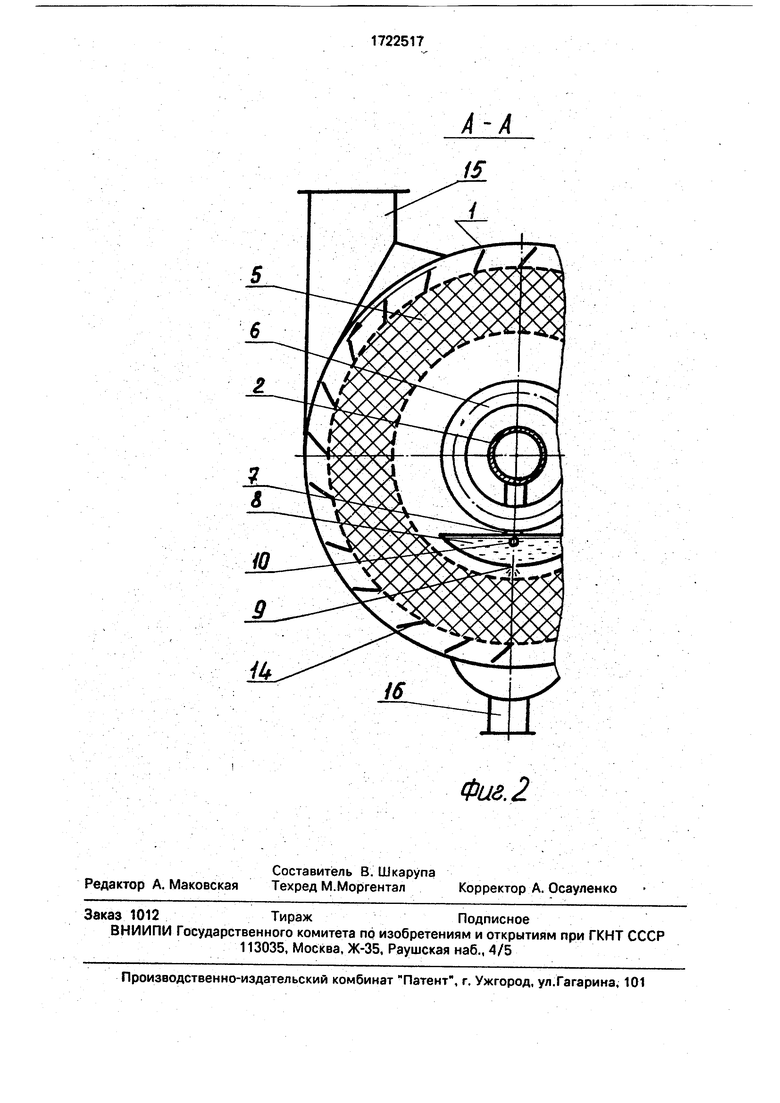

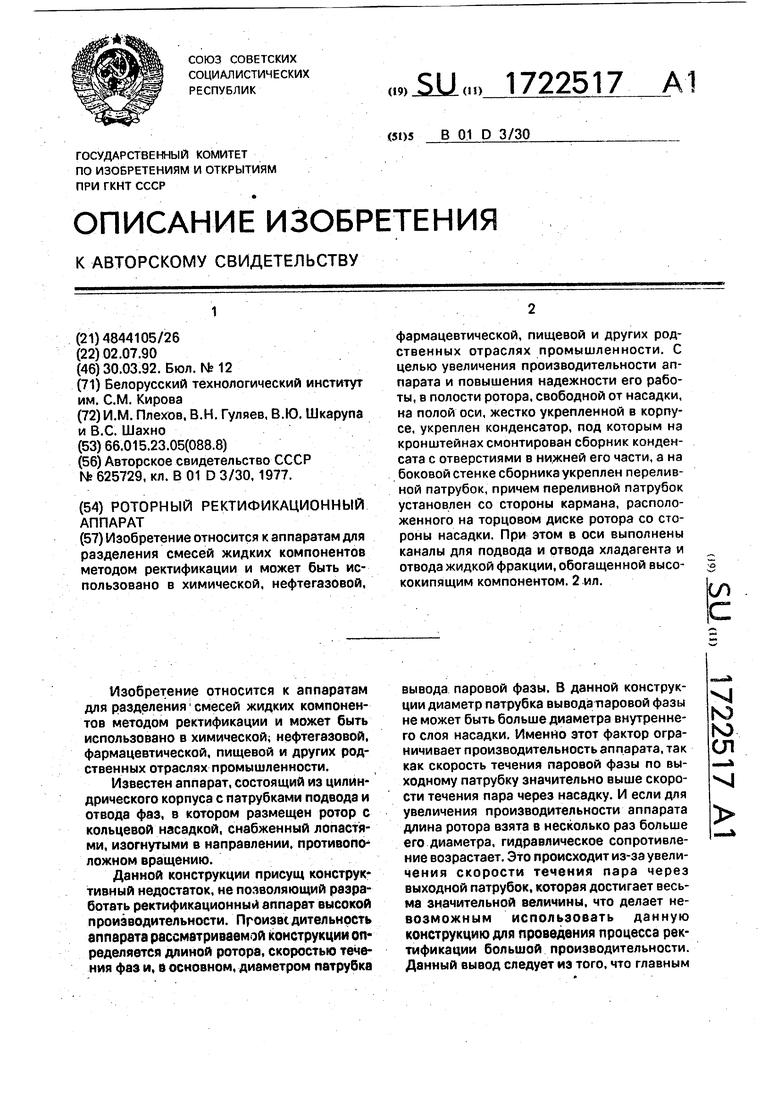

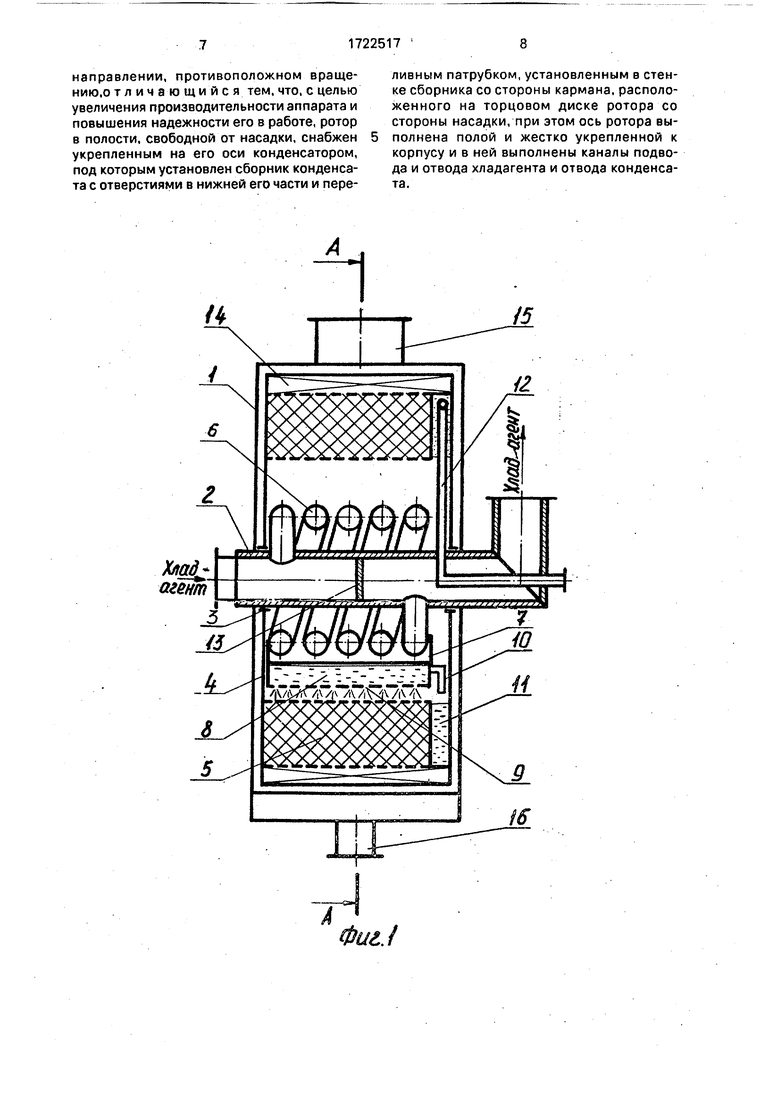

На фиг.1 изображен роторньи. ректификатор; на фиг.2 -разрез А-А на фиг.1.

Роторный ректификационный аппарат содержит цилиндрический корпус 1, внутри которого на полой оси 2 на подшипниках 3 скольжения укреплен ротор 4 с кольцевой насадкой 5. В полости ротора.-свободной от насадки, на полой, жестко укрепленной к корпусу 1 оси 2 укреплен конденсатор 6. под которым установлен на кронштейнах 7 сборник 8 конденсата с отверстиями 9 в нижней его части, на боковой стенке сборника конденсата 8 укреплен переливной патрубок 10. На торцовой стенке ротора 4 со стороны насадки 5 выполнен карман 11, в который входит патрубок 12 вывода конденсата, укрепленный на полой.оси 2. Внутри полой оси 2 имеется перегородка 13, с помощью которой в оси образованы каналы подвода и отвода хладагента. На наружной поверхности ротора между торцовыми дисками установлены изогнутые лопасти 14. Корпус 1 имеет патрубки 15 входа пара и 16 выхода жидкости, обогащенной высококипящим компонентом.

Роторный ректификационный аппарат работает следующим образом.

Пар из кипятильника поступает в рабочий объем аппарата по сужающемуся патрубку 15, который расположен на

цилиндрическом корпусе 1 аппарата тангенциально по ходу вращения ротора 4. При попадании в аппарат поток пара попадает на изогнутые лопасти 14, расположенные на 5 наружной поверхности ротора 4. При этом энергия потока пара передается лопастям 14 и ротор 4 с расположенной в нем насадкой 5 начинает вращаться на оси 2 в подшипниках 3. Пар через кольцевой слой

0 насадки 5 движется к оси 2 аппарата. Пройдя слой насадки 5. пар попадает в полость ротора 4, свободную от насадки. В этой полости расположен конденсатор 6, по которому из полой оси 2 движется хладагент.

5 Таким образом, на теплообменнике 6 происходит конденсация паров. Сконденсировавшиеся капли жидкости по поверхности конденсатора б скатываются в сборник 8 конденсата, откуда часть жидкости через от0 верстия 9 в виде флегмы орошает насадку 5. Эта часть жидкости движется по слою насадки в виде равномерной тонкой пленки в интенсивном контакте с паром, движущимся в противотоке. Выйдя из ротора, жид5 кость, обогащенная высококипящим компонентом, выводится из аппарата по патрубку 16.

Другая часть жидкости из сборника 8 конденсата по переливному патрубку 10

0 удаляется в карман 11, расположенный на торцовой стенке ротора 4 со стороны насадки 5. С помощью переливного патрубка 10 поддерживается постоянный уровень конденсата в сборнике 8. что способствует рав5 номерному истечению жидкости из отверстий и равномерному орошению насадки. Из кармана 11 под действием центробежной силы жидкость, обогащенная низкокипящим компонентом, удаляется по

0 патрубку 12.

Использование предложенного аппарата позволяет значительно упростить схему разделения продуктов. Так, в новой схеме, использующей предложенный аппарат, от5 сутствуют внешний конденсатор паров, трубопроводы и коммуникации, насосы для технологических потребностей, необходимые в традиционной схеме. Новое аппаратурное оформление процесса ректификации

0 будет, таким образом, отличаться от традиционного меньшими материале- и энергоемкостью, а также экономией производственных площадей.

Формула изобретения

5 Роторный ректификационный аппарат, включающий цилиндрический корпус с патрубками ввода пара и вывода жидкости, в котором размещен ротор с кольцевой насадкой и лопастями, укрепленными на на- нужной поверхности ротора и изогнутыми в

направлении, противоположном враще- нию.отл ича ю щи и с я тем, что, с целью увеличения производительности аппарата и повышения надежности его в работе, ротор в полости, свободной от насадки, снабжен укрепленным на его оси конденсатором, под которым установлен сборник конденсата с отверстиями в нижней его части и переливным патрубком, установленным в стенке сборника со стороны кармана, расположенного на торцовом диске ротора со стороны насадки, при этом ось ротора выполнена полой и жестко укрепленной к корпусу и в ней выполнены каналы подвода и отвода хладагента и отвода конденсата.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный ректификационный аппарат | 1989 |

|

SU1717162A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ СМЕСИ В РЕКТИФИКАЦИОННОЙ УСТАНОВКЕ | 2003 |

|

RU2259859C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ ДИСТИЛЛЯЦИЕЙ | 1995 |

|

RU2089508C1 |

| МАГНИТОУЛЬТРАЗВУКОВОЙ ДЕЗИНТЕГРАТОР ВОДО-ВОДЯНОГО ЭНЕРГЕТИЧЕСКОГО РЕАКТОРА | 1999 |

|

RU2164939C2 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕЛЬХОЗОТХОДОВ | 1999 |

|

RU2167829C2 |

| СПОСОБ ВЛАГОУДАЛЕНИЯ ИЗ ФОСФОЛИПИДНОЙ ЭМУЛЬСИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2010 |

|

RU2442821C1 |

| МЕТАНТЕНК | 1999 |

|

RU2165898C2 |

| Выпарной аппарат | 1979 |

|

SU954095A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УДАЛЕНИЯ ВЛАГИ ВЫПАРИВАНИЕМ ИЗ ФОСФОЛИПИДНОЙ ЭМУЛЬСИИ ПОДСОЛНЕЧНОГО МАСЛА В РОТАЦИОННО-ПЛЕНОЧНОМ АППАРАТЕ | 2011 |

|

RU2465031C1 |

| СИСТЕМА И ВАКУУМНЫЙ ЦЕНТРОБЕЖНЫЙ ДИСТИЛЛЯТОР ДЛЯ РЕГЕНЕРАЦИИ ВОДЫ ИЗ МОЧИ НА БОРТУ КОСМИЧЕСКОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1998 |

|

RU2127627C1 |

Изобретение относится к аппаратам для разделения смесей жидких компонентов методом ректификации и может быть использовано в химической, нефтегазовой, фармацевтической, пищевой и других родственных отраслях промышленности. С целью увеличения производительности аппарата и повышения надежности его работы, в полости ротора, свободной от насадки, на полой оси, жестко укрепленной в корпусе, укреплен конденсатор, под которым на кронштейнах смонтирован сборник конденсата с отверстиями в нижней его части, а на боковой стенке сборника укреплен переливной патрубок, причем переливной патрубок установлен со стороны кармана, расположенного на торцовом диске ротора со стороны насадки. При этом в оси выполнены каналы для подвода и отвода хладагента и отвода жидкой фракции, обогащенной высококипящим компонентом. 2 ил. (Л

| Тепломассообменный аппарат | 1977 |

|

SU625729A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-30—Публикация

1990-07-02—Подача