Изобретение относится к устройством для выпаривания или концентрирования растворов с помощью другой сре.цы в процессе теплообмена между данными фазами и может быть использовано в качестве испарителя, нагревателя или охладителя в химической, фармацевтической и пищевой промышленности для обработки термочувствительных,вязких и других продуктов.

известен центробежный пленочный теплообменный аппарат, содержащий . . корпус с размещенными .внутри плоскими полыми дисками, укрепл енными на вращающемся валу 1 .

Недостатками данного теплообменного аппарата являются малая поверхность теплообмена при сравнительно малой компактности (больших габаритах) и малая механическая прочность в случае работы аппарата при значительной разности телшератур и давлений между греющей и охлаждающей (выпариваемой) средами, поскольку плоские диски могут практически работать без значительных деформаций при &PZ (0,2-1) 10 Н/м в зависимости от их диаметра.

Данные недостатки в значительной мере устранены в пленочных выпарных аппаратах, co эpжaщиx вертикальный корпус с крышкой и размещенным внутри ротором, на котором укреплены полые диски, выполненные в виде коаксиальных усеченных и соединенных попарно с образованием щелевых каналов конусов, большие основания кото10рых направлены в сторону, противоположную крышке И и И также в вакуумном выпарном аппарате, содержащем цилиндрический вертикальный корпус с крышкой и размещенные в нем

15 ротор с паровой рубашкой, выполненный в виде усеченных конусов, попарно соединенных на малых основаниях кольцами с образованием щелевых каналов, подключенных к паровой рубаш-.

20 ке посредством радиальных отверстий в кольцах, причем последние имеют осевые каналы, подсоединенные к сборнику концентрированного продукта, образованному конической перегород25кой, установленной на паровой рубаиике под крышкой, и подсоединенному -к отводящей трубе и через осевые каналы - к полостям, расположенным между

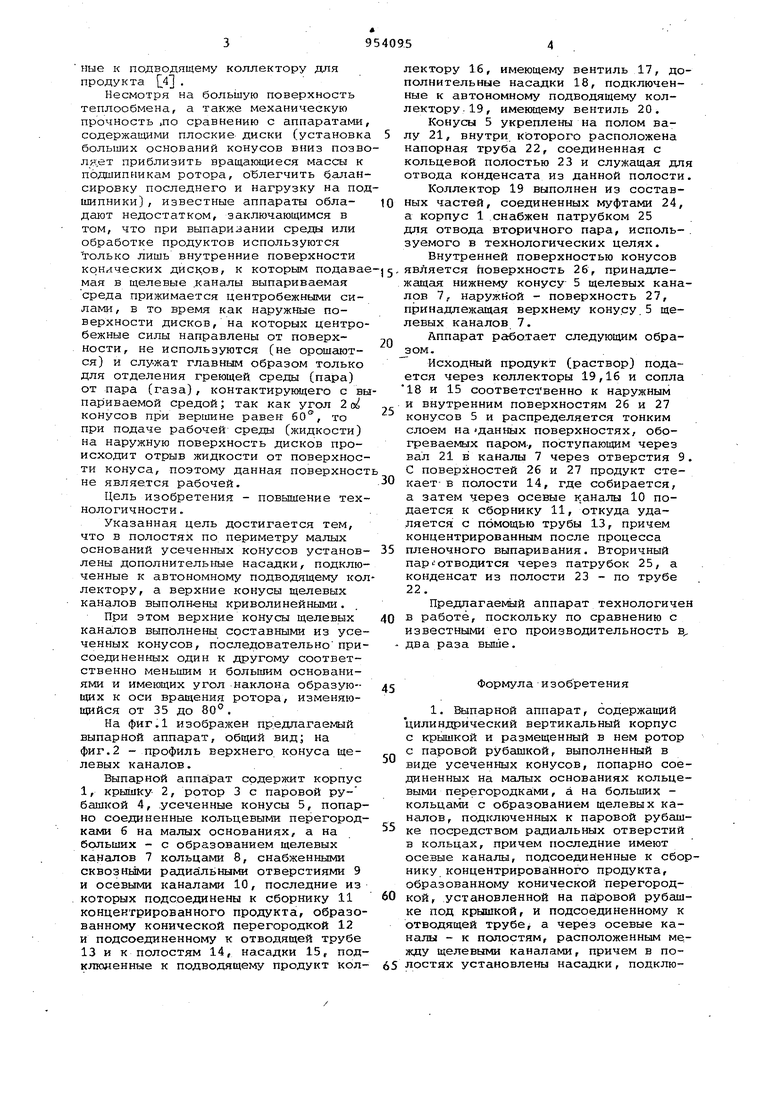

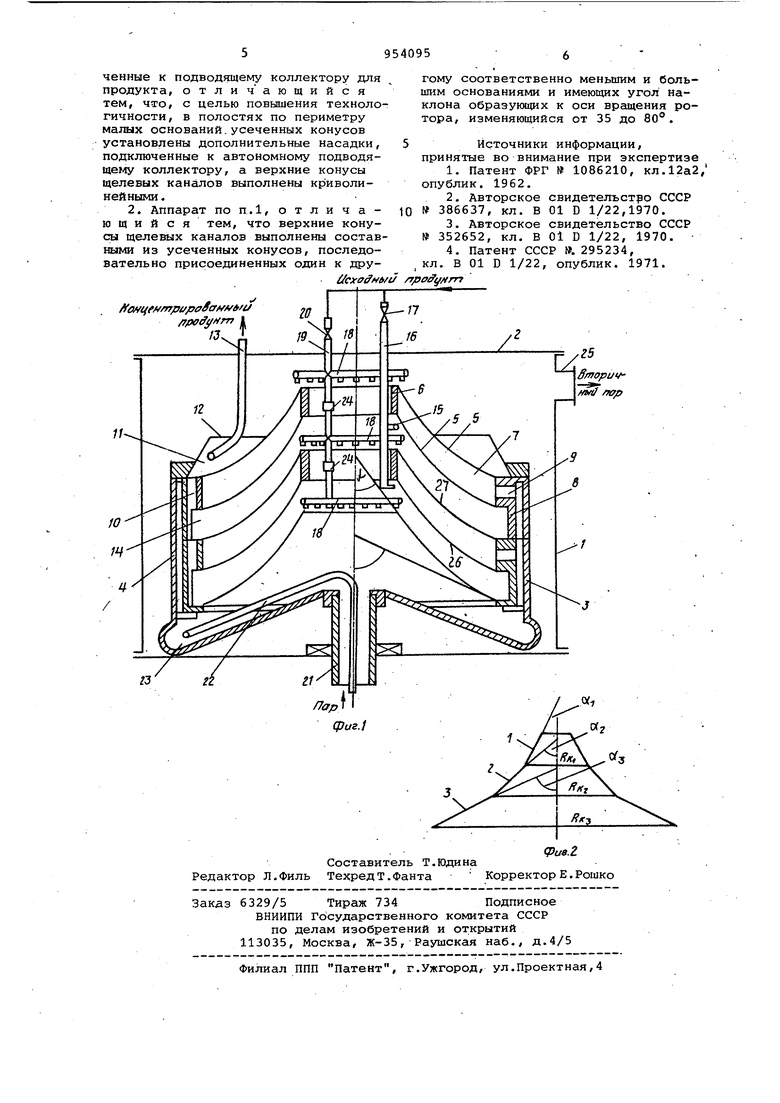

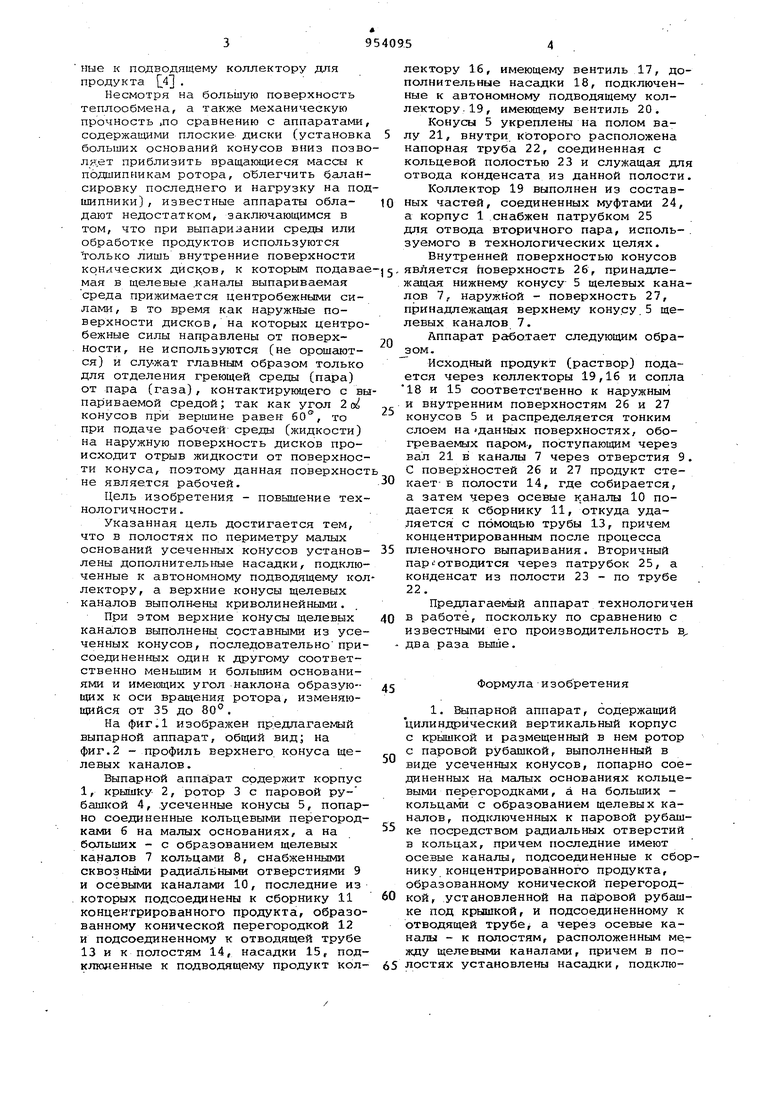

щелевыми каналами, причем в полостях установлены насадки, подключенные к подводящему коллектору для продукта jQ . Несмотря на большую поверхность теплообмена, а также механическую прочность ,по сравнению с аппаратами содержащими плоские диски (установка больших оснований конусов вниз позво ляет приблизить вращающиеся массы к подшипникам ротора, облегчить балан сировку последнего и нагрузку на под шипники) , известные аппараты обладают недостатком, заключающимся в том, что при выпаривании среды или обработке продуктов используются только лишь внутренние поверхности конических дискрв, к которым подава мая в щелевые каналы выпариваемая среда прижимается центробежными силами , в то время как наружные поверхности дисков, на которых центро бежные силы направлены от поверхности, не используются (не орошаются) и служат главным образом только для отделения греющей среды (пара) от пара (газа), контактирукщего с вы париваемой средой; так как угол 2 о конусов при вершине равен бО, то при подаче рабочей среды (жидкости) на наружную поверхность дисков происхо,цит отрыв жидкости от поверхности конуса, поэтому данная поверхност не является рабочей. Цель изобретения - повышение технологичности . Указанная цель достигается тем, что в полостях по периметру малых оснований усеченных конусов установлены дополнительные насадки, подключенные к автономному подводящему кол лектору, а верхние конусы щелевых каналов выполнены криволинейными. При этом верхние конусы щелевых каналов выполнены составными из усеченных конусов, последовательноприсоединенных один к другому соответственно меньшим и большим основаниями и имеющих угол наклона образующих к оси вращения ротора, изменяющийся от 35 до . На фиг.1 изображен предлагаемый выпарной аппарат, общий вид; на фиг.2 - профиль верхнего конуса щелевых каналов.. Выпарной annaipaT содержит корпус 1, крышку 2, ротор 3 с паровой рубашкой 4, .усеченные конусы 5, попарно соединенные кольцевыми перегородками б на малых основаниях, а на больших - с образованием щелевых каналов 7 кольцами 8, снабженными сквозными радиальными отверстиями 9 и осевыми каналами 10, последние из которых подсоединены к сборнику 11 концентрированного продукта, образованному конической перегородкой 12 и подсоединенному к отводящей трубе 13 и к полостям 14, насадки 15, подклюненные к подводящему продукт коллектору 16, имеющему вентиль 17, дополнительные насадки 18, подключенные к автономному подводящему коллектору, 19, имеющему вентиль 20. Конусы 5 укреплены на полом валу 21, внутри которого расположена напорная труба 22, соединенная с кольцевой полостью 23 и служащая для отвода конденсата из данной полости. Коллектор 19 выполнен из составных частей, соединенных муфтами 24, а корпус 1 снабжен патрубком 25 для отвода вторичного пара, исполь- . зуемого в технологических целях. Внутренней поверхностью конусов является поверхность 26, принадлежащая нижнему конусу 5 щелевых каналов If наружной - поверхность 27, принадлежащая верхнему конусу.5 щелевых каналов 7. Аппарат ргьбо.тает следующим обраэом. Исходный продукт (раствор) подается через коллекторы 19,16 и сопла 18 и 15 соответсавенно к наружным и внутренним поверхностям 26 и 27 конусов 5 и распределяется тонким слоем на «данных поверхностях, обогреваемых паром., поступающим через вал 21 в каналы 7 через отверстия 9. С поверхностей 26 и 27 продукт стекает- в полости 14, где собирается, а затем через осевые к.аналы 10 подается к сборнику 11, откуда удаляется с помощью трубы 13, причем концентрированным после процесса пленочного выпаривания. Вторичный пар сотводится через патрубок 25, а конденсат из полости 23 - по трубе 22. Предлагаемый аппарат технологичен в работе, поскольку по сравнению с известными его производительность в два раза выше. Формула изобретения 1. Выпарной аппарат, содержащий цилиндрический вертикальный корпус с крышкой и размещенный в нем ротор с паровой рубашкой, выполненный в виде усеченных конусов, попарно соединенных на малых основаниях кольцевыми перегородками, а на больших кольцами с образованием щелевых каНсшов, подключенных к паровой рубашке посредством радиальных отверстий в кольцах, причем последние имеют осевые каналы, подсоединенные к сборнику концентрированного продукта, образованному конической перегородкой, установленной на паровой рубашке под крышкой, и подсоединенному к отводящей трубе, а через осевые каналы - к полостям, расположенным между щелевыми каналами, причем в полостях установлены насадки, подклю

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный пленочный выпарной аппарат | 1979 |

|

SU946570A1 |

| Выпарной беструбный аппарат системы СБЯ-59 | 1959 |

|

SU125237A1 |

| Барабан пленочного испарения | 2021 |

|

RU2761207C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ И СТОЧНЫХ ВОД | 2008 |

|

RU2394773C1 |

| СПОСОБ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ЖИДКОСТЕЙ | 2008 |

|

RU2392231C1 |

| ДВИГАТЕЛЬ ПОЛЯКОВА В.И., ЭНЕРГОБЛОК ТЕПЛОЭЛЕКТРОСТАНЦИИ, ТОПЛИВОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ, СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ, ЦЕНТРОБЕЖНЫЙ ПАРОГАЗОВЫЙ СЕПАРАТОР, ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 1999 |

|

RU2143570C1 |

| ВАКУУМНЫЙ ВЫПАРНОЙ АППАРАТ | 1971 |

|

SU295234A1 |

| Центробежный пленочный теплообменный аппарат | 1980 |

|

SU953420A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОГО ТОПЛИВА ИЗ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ И МЕХАНОТЕРМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2396303C2 |

| Барабан пленочного испарения | 2024 |

|

RU2828541C1 |

Авторы

Даты

1982-08-30—Публикация

1979-01-22—Подача