Изобретение относится к устройствам для контактирования пара (газа) и жидкости и может найти применение в технологических процессах ректификации, используемых в химической, фармацевтической и пищевой промышленности.

Известны контактные устройства ректификационных установок (колонн) - ситчатые тарелки, содержащие приемный и переливной карманы для жидкости и снабженные отверстиями малого диаметра, проходя через которые, пар барботирует через слой жидкости (стр. 20-30, Ректификационные и абсорбционные колонны с новыми конструкциями тарелок. Тематический обзор. 1966, Выпуск 2, Серия: Нефтехимия и нефтепереработка, ЦНИИ информации и технико-экономических исследований нефтеперерабатывающей и нефтехимической промышленности, Москва.)

Недостатками контактных устройств данной конструкции являются:

- малая площадь поверхности контакта пара и жидкости, что увеличивает число тарелок, необходимое для достижения заданной степени разделения, и, как следствие, приводит к увеличению габаритов и металлоемкости конструкции ректификационных установок, к увеличению затрат на их изготовление, монтаж и эксплуатацию;

- высокое сопротивление проходу пара через слой жидкости, ограничивающее производительность процесса;

- узкий диапазон устойчивости работы, так как слой жидкости на ситчатых тарелках удерживается паровым потоком;

- капельный перенос жидкости с нижележащей тарелки на вышележащую тарелку при увеличении скорости пара более 0,6 м/с, что ограничивает рост производительности процесса и снижает чистоту разделения продуктов;

- невозможность регулировать время контакта пара и жидкости, что необходимо для решения ряда технологических задач, например, при разделении коксующихся, термически нестойких и полимеризующихся продуктов;

- невозможность эффективной работы в широком диапазоне изменения нагрузок, например, в связи с отсутствием постоянной загрузки установок сырьем, изменением качества сырья, изменением нагрузки по пару и жидкости по высоте ректификационной колонны.

Известно принятое в качестве прототипа устройство - ректификатор Подбельняка (стр.28-30, В.М.Олевский, В.Р.Ручинский. Роторно-пленочные тепло и массообменные аппараты. Изд. «Химия», Москва, 1977 год), которое содержит снабженный патрубками для подвода и отвода жидкости и пара цилиндрический корпус с горизонтальной осью, на которой установлен поворотный вал с закрепленной на нем насадкой с развитой поверхностью, выполненной из металлической ленты в виде спирали Архимеда или в виде коаксиальных цилиндров с отверстиями для сброса жидкости с каждого меньшего цилиндра на соседний больший и для прохода пара от периферии к центру. В ректификаторе Подбельняка пленка жидкости на развитой поверхности насадки создается действием центробежной силы, возникающей при вращении вала с закрепленной на нем насадкой.

Ректификатор Подбельняка имеет некоторые преимущества по сравнению с ситчатыми тарелками. Так, например, устойчивость рабочего процесса в нем, в отличие от ситчатых тарелок, не зависит от расхода пара, так как пленка жидкости удерживается на поверхности контакта жидкость-пар центробежной силой; поэтому ректификатор не теряет работоспособности при изменении производительности по жидкости и пару; удельная площадь поверхности контакта пара и жидкости в конструкции ректификатора Подбельняка больше, чем в конструкции ситчатых тарелок.

Однако конструкция ректификатора Подбельняка имеет следующие недостатки.

- Высокое сопротивление проходу пара из-за наличия многочисленных местных сопротивлений в виде поворотов с различными радиусами в щелевом канале, образованном спиралью Архимеда, или резкими сужениями и расширениями каналов для прохода пара (при выполнении насадки в виде набора коаксиальных цилиндров с отверстиями на их поверхности), что увеличивает расход энергии на прокачку пара через устройство.

- Капельный унос жидкости с паровым потоком вследствие интенсивной турбулизации потока пара при прохождении через отверстия и повороты, образованные насадкой с развитой поверхностью, а также вследствие срыва капель жидкости с кромок отверстий на поверхности насадки под действием центробежной силы, что снижает качество и полноту разделения фракций, так как пар низкокипящей фракции загрязняется жидкостью высококипящей фракции смеси.

- Скорость вращения насадки в конструкции ректификатора Подбельняка не может быть уменьшена ниже определенной величины, обеспечивающей движение пленки жидкости от центральной оси цилиндрического корпуса к его периферии под действием центробежной силы. При меньших скоростях вращения насадки жидкость стекает в нижнюю часть корпуса и не распределяется по развитой поверхности насадки. При увеличении скорости вращения насадки выше величины, обеспечивающей движение пленки жидкости от центральной оси цилиндрического корпуса к периферии, существенного возрастания скорости прохождения жидкости через устройство (изменения времени контакта жидкости и пара) не происходит, так как при увеличении скорости вращения насадки возрастает центробежная сила, прижимающая частицы жидкости к поверхности насадки и, соответственно, сила трения, препятствующая увеличению перемещения жидкости по поверхности насадки. Таким образом, конструкция прототипа не позволяет регулировать время контакта жидкости и пара изменением скорости вращения насадки. В результате в ректификаторе Подбельняка затруднено разделение жидкости с особыми свойствами (коксующихся, полимеризующихся, термически нестойких), требующих при своей переработке точно и строго выдерживаемого по величине времени контакта жидкости и пара.

Целью предложенного изобретения является повышение эффективности работы ректификационной установки путем устранения вышеотмеченных недостатков.

Поставленная цель достигается в конструкции контактного устройства для разделения компонентов смеси в ректификационной установке, содержащего цилиндрический корпус с горизонтальной осью, на которой размещен поворотный вал с закрепленной на нем насадкой с развитой поверхностью, приемный и переливной карманы с патрубками для подвода и отвода жидкости, патрубки для подвода и отвода пара, тем, что насадка выполнена в виде дисков, приемный и переливной карманы размещены под горизонтальной диаметральной плоскостью корпуса устройства, а патрубки для подвода и отвода пара размещены над последней, причем горизонтальный размер приемного и переливного карманов и патрубков для подвода и отвода пара равен длине образующей цилиндрического корпуса устройства.

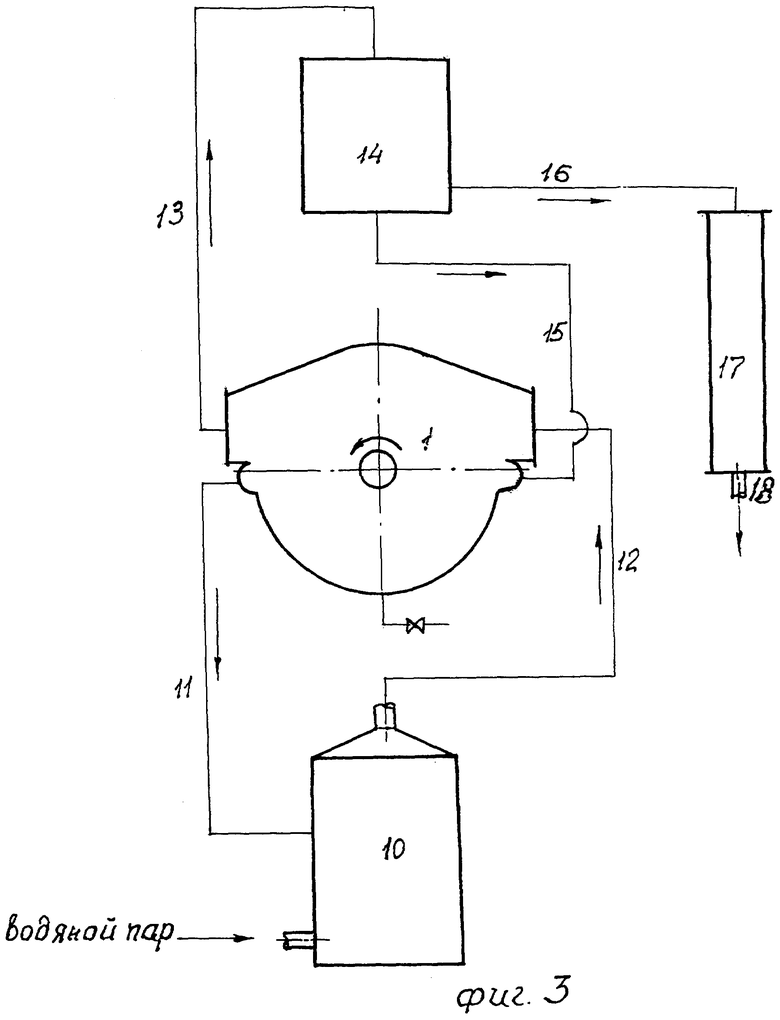

На фиг.1 представлено предложенное устройство - продольный разрез; на фиг.2 - разрез А - А по фиг.1; на фиг.3 представлена схема ректификационной установки периодического действия с предложенным контактным устройством.

Устройство (фиг.1 и 2) состоит из цилиндрического корпуса 1 с размещенным на его горизонтальной оси поворотным валом 2, с закрепленной на валу 2 насадкой из тонких, параллельных дисков 3. Корпус 1 снабжен размещенными под горизонтальной, диаметральной плоскостью приемным 4 и переливным 5 карманами с патрубками для подвода 6 и отвода 7 жидкости и патрубками для подвода 8 и отвода 9 пара над горизонтальной диаметральной плоскостью корпуса 1. Карманы 4, 5 и патрубки для подвода пара 8 и 9 выполнены с горизонтальным размером, равным длине образующей цилиндрического корпуса 1.

Устройство работает следующим образом. Жидкость через патрубок 6 и через приемный карман 4 заполняет нижнюю часть корпуса 1 (фиг.1) и через переливной карман 5 и патрубок 7 уходит из корпуса 1. При повороте (вращении) вала 2 над поверхностью жидкости в верхней части корпуса (над горизонтальной диаметральной плоскостью) образуется развитая поверхность пленки жидкости на обеих сторонах верхней половины каждого диска насадки 3. Пленка жидкости контактирует с потоком пара, проходящим последовательно через патрубок 8, верхнюю часть корпуса 1 (над горизонтальной диаметральной плоскостью) и патрубок 9. Предельной величиной для скорости вращения дисков 3 является величина, при которой начинается срыв частиц жидкости с поверхности дисков 3 под действием центробежной силы. Предельная величина скорости движения пара в каналах, образованных дисками 3, определяется условиями сохранения режима течения, при котором отсутствует срыв частиц жидкости с поверхности пленки и унос капель с паровым потоком.

Равномерность распределения жидкости и пара по зазорам между дисками 3 насадки достигается выполнением карманов 4 и 5 и патрубков 8 и 9 с величиной горизонтального размера, равной длине образующей цилиндрического корпуса 1 (фиг.2). В результате обеспечивается постоянство параметров технологического процесса (температур, давлений, концентраций) во всем рабочем объеме (в зазорах между дисками 3) предложенной конструкции устройства, что способствует повышению степени разделения и чистоты разделяемых продуктов.

Шаг размещения дисков 3 на валу 2 может быть равен 5-10 мм при толщине единичного диска 0,5-1 мм, поэтому количество дисков 3 насадки и создаваемая ими поверхность контакта жидкости и пара может достигать значительной величины. Так, если принять для наиболее распространенного в практике ректификационного устройства - ситчатой тарелки: диаметр - 2м, при диаметре отверстий - 5 мм, шаге размещения отверстий - 10 мм, высоте вспененного слоя жидкости на тарелке - 100 мм; принять, что контакт жидкости с паром осуществляется на боковой поверхности цилиндра диаметром 5 мм и высотой 100 мм (для всех отверстий на площади тарелки), то суммарная поверхность контакта жидкости с паром в 1 м3 рабочего объема установки будет равна 50 м2. А если принять для предложенного устройства диаметр дисков насадки 1 м при толщине дисков 1 мм, шаг размещения дисков равным 5 мм на валу длиной 1,5 м, то суммарная поверхность контакта жидкости с паром в 1 м3 рабочего объема установки будет равна 235 м2. В результате такого значительного увеличения площади поверхности контакта жидкости и пара для предложенного устройства в сравнении с типовым (ситчатая тарелка) число контактных устройств предложенной конструкции в ректификационной установке с заданной степенью разделения компонентов смеси будет минимальным при соответствующем снижении габаритов и металлоемкости установки, а также затрат на изготовление, монтаж и эксплуатацию.

В рабочей зоне предложенного устройства (в верхней половине корпуса 1 над уровнем жидкости) сопротивление проходу пара в параллельных каналах между дисками значительно ниже, чем при продавливании пара через слой жидкости на ситчатых тарелках или при проходе пара по узкому прямоугольному каналу большой длины с многочисленными поворотами, радиус которых изменяется по величине, или через резкие сужения (отверстия) на поверхности коаксиальных цилиндров в конструкции ректификатора Подбельняка. В результате увеличение производительности по пару в предложенном устройстве по сравнению с известными не требует существенного увеличения затрат энергии на прокачку пара.

В предложенном устройстве толщина пленки жидкости на смачиваемой (гидрофильной), вертикальной поверхности дисков 3 определяется силами гравитационно-вязкостного и гравитационно-капиллярного взаимодействий. На толщину пленки влияет также и шероховатость поверхности дисков 3. Величина силы сцепления молекул жидкости с гидрофильной поверхностью дисков 3 превышает величину сил сцепления молекул жидкости между собой, поэтому паровому потоку труднее сорвать и унести с собой частицы жидкости, смачивающей поверхность дисков 3. В результате срыв частиц жидкости с поверхности пленки и капельный унос жидкости паровым потоком в предложенном устройстве отсутствует и может иметь место только при значительно большей величине скорости парового потока в сравнении с известными устройствами и с прототипом, что увеличивает чистоту разделяемых веществ и степень их разделения в широком диапазоне расходов пара.

Скорость вращения вала 2 в предложенном устройстве может изменяться (например, при использовании в качестве привода вала 2 двигателя постоянного тока). В результате пропорционально изменяется время контакта жидкости с паром, чем обеспечивается эффективная работа устройства в широком диапазоне изменения свойств разделяемых продуктов за счет точного и строгого выдерживания времени контакта жидкости с паром или газом.

Если при уменьшении скорости пара (расхода пара) необходимо соответственно уменьшить расход жидкости, то достаточно снизить число оборотов вала 2 с дисками 3 и выход жидкости в рабочую зону в виде пленки на поверхности дисков 3 будет уменьшен. То есть предложенное устройство надежно работает в широком диапазоне изменения расходов жидкости и пара, что делает более эффективной работу предложенного устройства в сравнении с известными.

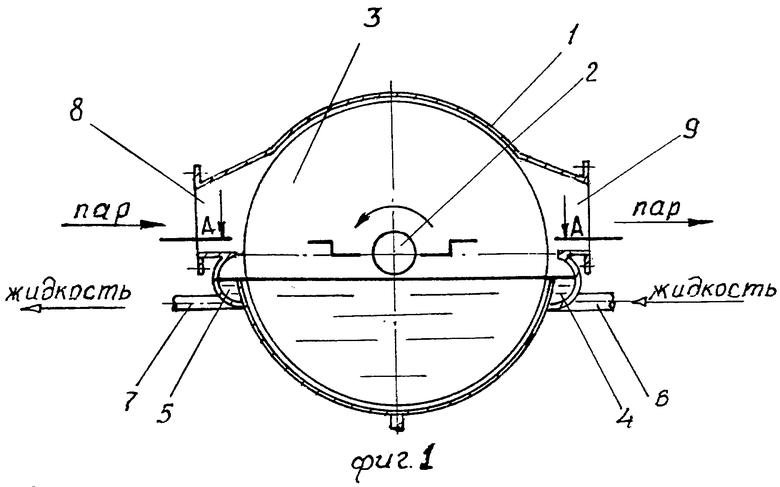

Примером I использования предложенного устройства служит представленная на фиг.3 схема ректификационной установки периодического действия, которая включает перегонный куб 10 с трубопроводом 11 для стока флегмы в перегонный куб 10 паропровода 12, предложенное контактное устройство с корпусом 1 (конструкция устройства представлена на фиг.1 и фиг.2), трубопровод 13 для отвода пара в дефлегматор 14, с трубопроводом 15 для возврата флегмы в корпус 1 контактного устройства и трубопроводом 16 для отвода несконденсировавшихся паров в конденсатор 17 с трубопроводом 18 для стока конденсата.

Установка (фиг.3) работает следующим образом. Пары смеси разделяемых жидкостей из перегонного куба 10 по трубе 12 поступают в верхнюю часть корпуса 1 предложенного устройства, где пары контактируют с жидкостью (флегмой) на поверхности дисковой насадки (поз. 3 по фиг.1 и 2), обогащаясь легкоиспаряемой фракцией смеси и отдавая флегме трудноиспаряемую фракцию смеси. Далее по трубе 13 пары поступают в дефлегматор 14, где частично конденсируются. Сконденсировавшаяся часть (флегма) по трубе 15 возвращается в корпус 1, а несконденсировавшаяся часть по трубе 16 поступает в конденсатор 17 и по трубе 18 - в конденсатохранилище (на схеме не показано). Флегма, обогащенная трудноиспаряемой фракцией, по трубе 11 поступает из корпуса 1 в перегонный куб 10. В результате в кубе 10 накапливается трудноиспаряемая фракция смеси, а в хранилище конденсата - легкоиспаряемая фракция смеси. Рабочий процесс ведется до получения заданной степени разделения смеси. В результате замены в типовой установке ректификационной колонны предложенным контактным устройством установка становится малогабаритной и устойчиво работает в расширенном диапазоне нагрузок и свойств разделяемых веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный ректификационный аппарат | 1990 |

|

SU1722517A1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| Ректификационная колонна | 1982 |

|

SU1148631A1 |

| ФРАКЦИОНИРУЮЩИЙ АППАРАТ | 2014 |

|

RU2562482C1 |

| Ректификационная колонна | 1982 |

|

SU1101249A1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 1995 |

|

RU2077360C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ И МАССООБМЕННЫХ ПРОЦЕССОВ | 1994 |

|

RU2081694C1 |

| Колонна для проведения массообменных процессов | 1978 |

|

SU753441A1 |

| РЕКТИФИКАЦИОННАЯ УСТАНОВКА | 1995 |

|

RU2081661C1 |

Изобретение относится к устройствам для контактирования пара(газа) и жидкости и может найти применение в технологических процессах ректификации, дистилляции, абсорбции. Предложенное устройство выполнено в виде цилиндрического корпуса с горизонтальной осью, на котором размещены поворотный вал с закрепленной на нем насадкой с развитой поверхностью, например, в виде дисков. Нижняя половина корпуса снабжена приемным и переливным карманом с патрубками для подвода и отвода жидкости, а верхняя половина корпуса снабжена патрубками для подвода и отвода пара. Горизонтальный размер карманов и патрубков для подвода и отвода пара равен длине образующей корпуса устройства. Предложенное устройство надежно работает в широком диапазоне изменения расходов жидкости и пара, что делает более эффективной его работу. 3 ил.

Контактное устройство для разделения компонентов смеси в ректификационной установке, содержащей цилиндрический корпус с горизонтальной осью, на которой размещен поворотный вал с закрепленной на нем насадкой с развитой поверхностью, приемный и переливной карманы с патрубками для подвода и отвода жидкости, патрубки для подвода и отвода пара, отличающееся тем, что насадка выполнена в виде дисков, приемный и переливной карманы размещены под горизонтальной диаметральной плоскостью корпуса устройства, а патрубки для подвода и отвода пара размещены над последней, причем горизонтальный размер приемного и переливного карманов и патрубков для подвода и отвода пара равен длине образующей цилиндрического корпуса.

| Олевский В.О., Ручинский В.Р | |||

| Роторно-пленочные тепломассообменные аппараты | |||

| Ж | |||

| «Химия» | |||

| - М., 1977, с.28-30 | |||

| Роторно-пленочный тепломассообменный аппарат | 1974 |

|

SU521898A2 |

| Пленочный механический абсорбер | 1986 |

|

SU1368010A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1480842A1 |

| Роторно-пленочный тепломассообменный аппарат | 1975 |

|

SU568442A1 |

| Устройство для тепловлажностной обработки воздуха | 1979 |

|

SU881464A1 |

| Устройство для очистки газов | 1988 |

|

SU1572685A2 |

| Мокрый пылеуловитель | 1985 |

|

SU1274743A1 |

Авторы

Даты

2005-09-10—Публикация

2003-04-02—Подача