Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНЫХ ПОКРЫТИЙ | 2010 |

|

RU2463391C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО КОНГЛОМЕРИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДАМИ ГАЗОДИНАМИЧЕСКОГО И ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2014 |

|

RU2568555C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ КВАЗИКРИСТАЛЛИЧЕСКОГО СПЛАВА СИСТЕМЫ Al-Cu-Fe | 2021 |

|

RU2781329C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АРМИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА | 2014 |

|

RU2573309C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2272087C2 |

| Порошок на основе железа для плазменной наплавки деталей сельскохозяйственных машин в среде сжатого воздуха | 2016 |

|

RU2637734C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2009 |

|

RU2414539C1 |

Изобретение относится к области обработки металлов давлением и касается тягового барабана волочильной машины, а именно технологии упрочнения рабочей поверхности барабана методом плазменного напыления, в частности нанесения внешнего износостойкого покрытия на тяговый ба- рабан волочильной машины. Способ получения рабочей поверхности тягового барабана волочильной машины для намотки, преимущественно медной проволоки, заключается в том, что покрытие наносят путем плазменного напыления композиционных гранул на основе карбонитрида титана, плакированных оболочкой из никеля при следующем соотношении компонентов в грануле, мас.%: карбонитрид титана 30-40. никель 50-60, молибден 8-12. 1 табл.

Изобретение относится к изготовлению тягового инструмента волочильных машин при производстве проволоки, в частности к изготовлению тяговых роликов для производства медной проволоки.

Известен способ упрочнения рабочей поверхности волочильного барабана, заключающийся в нанесении трехслойного покрытия. На рабочую поверхность барабана наносят три слоя покрытия - внутренний, средний и наружный, причем внутренний и наружный слои выполнены из вязкого и лег- коплавкового материала, а средний слой - из того же материала с добавками карбидов тугоплавких металлов. На наружную поверхность стального цилиндрического корпуса методом плазменного напыления наносят первый слой толщиной 0,2-0,4 мм, состоящий из сплава СНГН-55 и служащий для повышения адгезионных свойств трехслойного покрытия с основой. Средний слой (рабочий) толщиной 0,7-1,0 мм состоит из сплава ВСНГН-35 и служит для повышения износостойкости ролика. Внешний слой (пропайный) толщиной 0,3-0,6 мм состоит из сплава СНГН-55 и предназначен для повышения прочностных свойств покрытия. Таким образом, общая толщина покрытия составляет 1,2-1,7 мм. Учитывая, что СНГН- 55 и ВСНГН-35 относятся к разряду самофлюсующихся сплавов, а второй отличается от первого наличием WC, становится нецелесообразным нанесение трехслойного покрытия. Покрытие из ВСНГН-35 может быть подвергнуто оплавлению с образованием плотной структуры и прочностью сцепления с основой до 20 кг/мм2. Таким образом, отпадает необходимость нанесения внутреннего и наружного слоев. При упрочнении рабочей поверхности тягового барабана

VJ

Ю

Ю

сь

N CJ

происходило усложнение технологического процесса. Кроме того, неясно, каким образом средний слой, содержащий карбиды, может оказывать влияние на износостойкость наружного слоя, когда известно, что в контакт с протягиваемой проволокой вступает именно наружный слой упрочняющего покрытия. Недостатками данного способа являются сложность технологического процесса упрочнения тягового инструмента, неудовлетворительная износостойкость рабочего слоя. Кроме того, при оплавлении покрытий на роликах диаметром свыше ТОО мм наблюдается высокий уровень деформации, не позволяющий считать ролик годным.

Наиболее близким к изобретению является способ упрочнения волочильного барабана, заключающийся в нанесении на рабочую поверхность трехслойного покрытия газотермическим методом. На рабочую поверхность волочильного барабана, выполненного из стали 45, 40Х или 40ХН, имеющей размеры по диаметру рабочей поверхности, заниженные на 2-4 мм, напылением наносят слой интерметаллида AI.-NI с содержанием AI 4,5% и толщиной 0,1-0,3 мм. На подслой тем же способом наносят средний слой, состоящий из AI-NI в количестве 80-98,5% с добавками оксидов алюминия, титана, циркония (AlaOa, ТЮ2, ZrCte) с содержанием последних от 20 до 1,5%. Толщина слоя 0,5-1,0 мм. Затем наносят наруж- ный слой, состоящий из низкотемпературных припоев оловянно-свинцовистых, медных или серебряных.

Недостатками такого способа является высокая трудоемкость и малая износостойкость рабочей поверхности тягового устройства, особенно при использовании его на машинах среднего и грубого волочения.

Целью изобретения является повышение срока службы тягового барабана.

Поставленная цель достигается тем, что на рабочую поверхность тягового барабана методом плазменного напыления наносят .композиционное покрытие в виде гранул на основе карбонитрида титана, плакированного оболочкой из-Никеля при следующем соотношении компонентов в грануле, мас.%:

Карбонитрид титана30-40

Никель50-60

Молибден8-12

. Известен способ упрочнения тягового барабана.однослойным покрытием рабочей поверхности, однако интенсивный износ покрытий на основе WC, Сг20з, и т .д. объясняется, в первую очередь, низкой ко- гезионной прочностью оксидных покрытий,

а в случае использования карбидных систем - присутствием эффекта медного разбухания, в основе которого лежит взаимодействие карбидов с медью, что приводит к

разрушению покрытий. Существенным отличительным признаком является то, что на рабочую поверхность тягового барабана наносят однослойное композиционное покрытие. Установлено, что материал на основе

0 карбонитрида титана с никельмолибдено- вой связкой противостоит износу при волочении медной проволоки значительно лучше, чем твердые сплавы на основе карбида вольфрама. Взаимодействие карбо5 нитрида титана с молибденом и никелем сопровождается образованием прочной металлической матрицы твердого раствора никеля-молибдена, с которой прочно связаны частицы карбонитрида титана. Кроме того,

0 покрытие карбонитрид титана-никель-молибден не подвержено медному разбуханию.

Известен твердый сплав, который отличается высокой износостойкостью, Твердо5 стью (НРА 90-92) и прочностью при изгибе .(1150-1560 МПа). Изготовление тяговых барабанов волочильных машин грубого и среднего волочения имеют диаметр 100 - 350 мм, а допустимый износ составляет 0,30 0,4, предусмотрена одноразовая перешлифовка и затем ролик бракуется. Экономически целесообразно использовать стальные тяговые барабаны с упрочненной поверхностью, причем наиболее

5 эффективно нанесение износостойких покрытий методом плазменного напыления.

В условиях контакта с медью с наилучшей стороны зарекомендовало покрытие TiCN-NHMo, причем процентное соотноше0 ние никеля выбиралось исходя из следующих соображений. Никель должен защищать карбонитрид титана от окисления при плазменном нанесении покрытий, кроме того, никель, дисперсно упрочненный

5 TiCN, препятствует схватыванию меди с материалом рабочей поверхности барабана в процессе работы, тем самым тормозится износ, в основе механизма которого и лежит медное разбухание. Исходя из этого, ниж0 нее предельное содержание никеля определено 50 мас.%. В реальных условиях работы износостойкость такого покрытия соответствует ресурсу работы 7500 ч. Дальнейшее содержание никеля сопровождается умень5 шением ресурса работы. Увеличение содержания молибдена способствует повышению доли молибдена в покрытии, что отрицательно сказывается на когезионной прочности слоя и, как следствие, приводит к снижению ресурса работы.

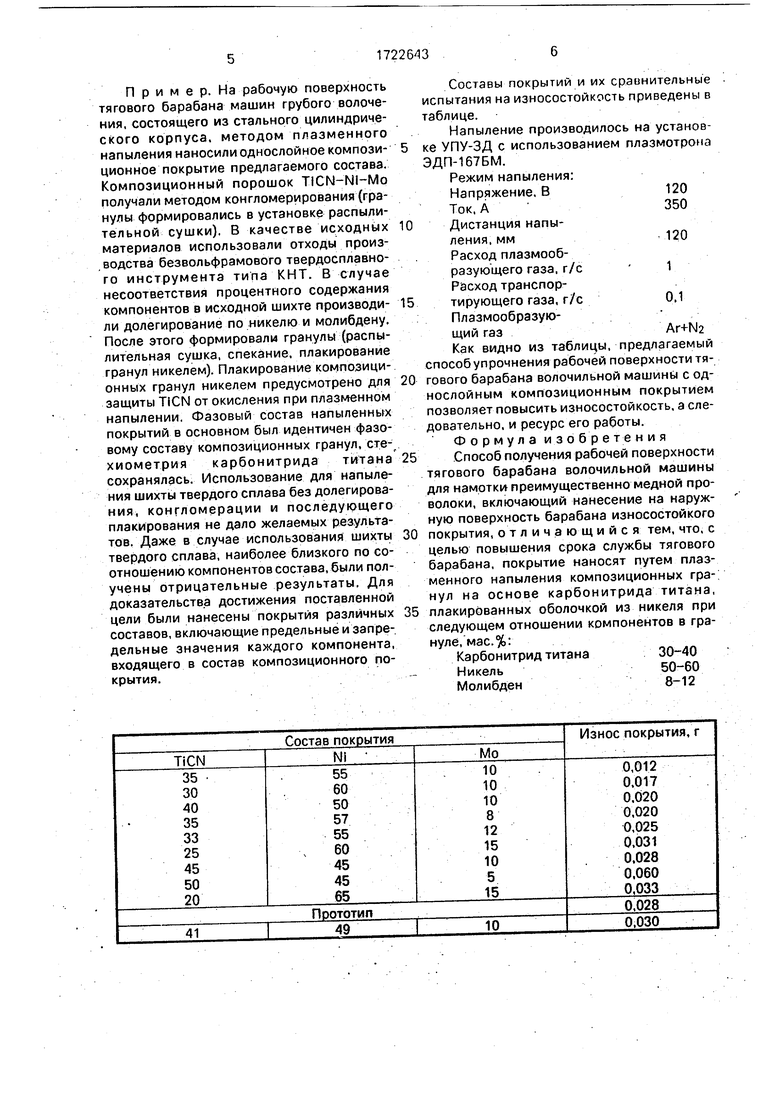

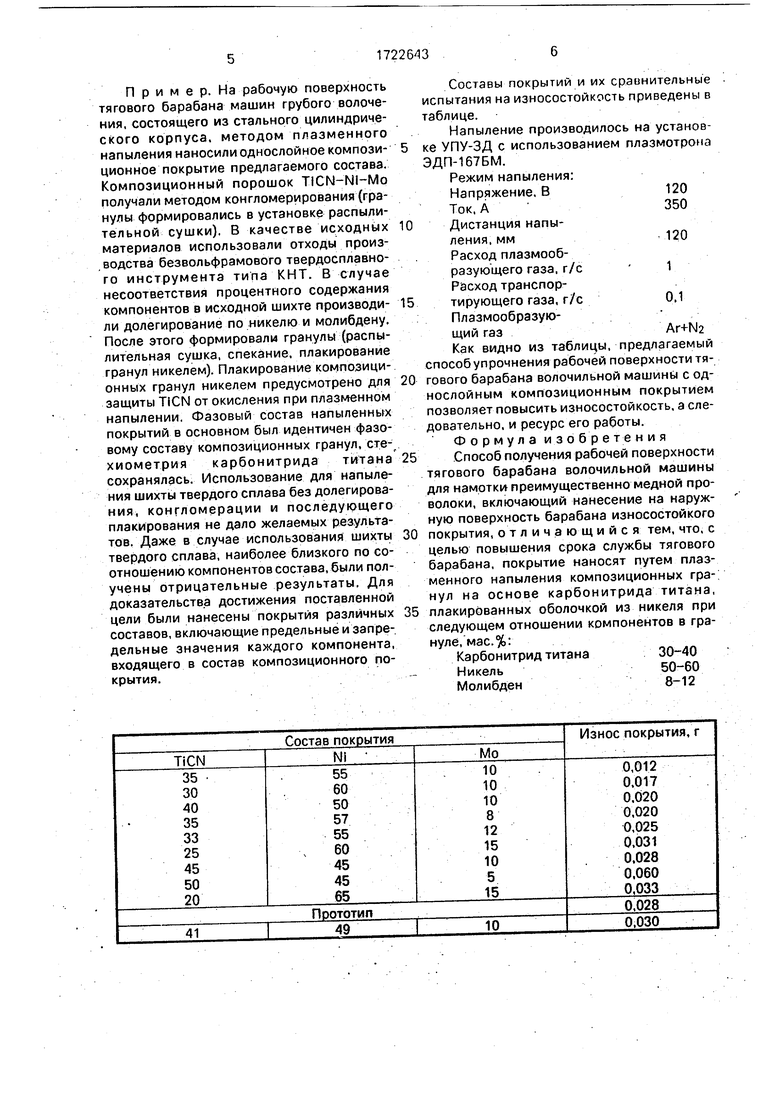

Пример. На рабочую поверхность тягового барабана машин грубого волочения, состоящего из стального цилиндрического корпуса, методом плазменного напыления наносили однослойное компози- ционное покрытие предлагаемого состава. Композиционный порошок TlCN-NI-Mo получали методом конгломерирования (гранулы формировались в установке распыли- тельной сушки). В качестве исходных материалов использовали отходы произ- , водства безвольфрамового твердосплавного инструмента типа КНТ. В случае несоответствия процентного содержания компонентов в исходной шихте производи- ли делегирование по никелю и молибдену. После этого формировали гранулы (распылительная сушка, спекание, плакирование гранул никелем). Плакирование композиционных гранул никелем предусмотрено для защиты TiCN от окисления при плазменном напылении. Фазовый состав напыленных покрытий в основном был идентичен фазовому составу композиционных гранул, стехиометрия карбонитрида титана сохранялась. Использование для напыления шихты твердого сплава без делегирования, конгломерации и последующего плакирования не дало желаемых результатов, Даже в случае использования шихты твердого сплава, наиболее близкого по соотношению компонентов состава, были получены отрицательные результаты. Для доказательства достижения поставленной цели были нанесены покрытия различных составов, включающие предельные и запре- дельные значения каждого компонента, входящего в состав композиционного покрытия.

Составы покрытий и их сравнительные испытания на износостойкость приведены в таблице.

Напыление производилось на установке УПУ-ЗД с использованием плазмотрона ЭДП-167БМ.

Режим напыления: Напряжение, В120

Ток. А 350

Дистанция напыления, мм120 Расход плазмооб- разующего газа, г/с 1 Расход транспортирующего газа, г/с 0.1 Плазмообразующий газAr+N2

Как видно из таблицы, предлагаемый способ упрочнения рабочей поверхности тягового барабана волочильной машины с однослойным композиционным покрытием позволяет повысить износостойкость, а следовательно, и ресурс его работы. Ф о р м у л а и з о б р е т е н и я Способ получения рабочей поверхности тягового барабана волочильной машины для намотки преимущественно медной проволоки, включающий нанесение на наружную поверхность барабана износостойкого покрытия, отличающийся тем, что, с целью повышения срока службы тягового барабана, покрытие наносят путем плазменного напыления композиционных гра-; нул на основе карбонитрида титана, плакированных оболочкой из никеля при следующем отношении компонентов в грануле, мае.%:

Карбонитрид титана30-40

Никель50-60

Молибден8-12

| Волочильный барабан | 1979 |

|

SU816602A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-30—Публикация

1989-04-18—Подача