Изобретение относится к получению износо-, ударо-, тепло-, трещино- и коррозионностойких покрытий и может быть использовано в машиностроении для повышения надежности и долговечности широкого ассортимента деталей машин и инструмента.

Повышение износо-, ударо-, тепло-, трещино- и коррозионностойких покрытий происходит либо посредством использования новых материалов, либо посредством улучшения физико-механических свойств традиционных материалов деталей машин и инструмента.

Известен способ получения интерметаллидных покрытий, использованием алюминидов титана для создания электроискровых покрытий, (см. С.А. Пячин, Т.Б. Ершова, А.А. Бурков, Н.М. Власова, B.C. Комарова, "Известия вузов. Наноструктурированные материалы и функциональные покрытия" 2015 г. стр. 55-61). В качестве легирующих электродов для создания электроискровых покрытий использованы алюминиды титана (TiAl3, TiAl, Ti3Al), полученные методами порошковой металлургии. Интерметаллидные покрытия наносили на стальные подложки в среде аргона или азота. Микроструктуру и состав полученных покрытий исследовали методами сканирующей электронной микроскопии, рентгеноструктурного и микрорентгеноспектрального анализов.

Недостатками данного аналога являются:

- установлено, отсутствие сплошности формируемого покрытия в созданных покрытиях присутствуют исходные фазы Ti-Al-интерметаллидов,

- многоэтапность процесса,

- снижение массы катода после определенного времени обработки, вследствие ограничения продолжительности осаждения металлов из-за накопления дефектов в поверхностных слоях и их разрушения при длительном электроискровом воздействии.

Известен способ получения интерметаллидных покрытий, плазменно-иммерсионная ионная имплантация алюминия в титан ВТ1-0 (см. А.Н. Сутыгина, И.А. Шулепов, XII международная конференция студентов и молодых ученых «Перспективы развития фундаментальных наук», 2015 г., стр. 248-250). Первоначально образцы, предварительно отполированные, подвергались ионной очистке в плазме аргона, полученной с помощью дугового генератора газовой плазмы с накаленным катодом, при давлении рабочего газа в вакуумной камере 1Па. Время обработки составило 15 мин. Формирование потока ионов алюминия на поверхность образца осуществлялось из плазмы вакуумно-дугового испарителя с помощью короткоимпульсного высокочастотного потенциала смещения с длительностью импульса tимп=7 мкс, частотой следования импульсов - 100 Гц, амплитудой потенциала смещения U=- 2 кВ относительно земли (анода дугового испарителя), ток дугового разряда составлял Iдуг=90 А, плотность ионного тока в импульсе Ji=6.5 мАс⋅м-2. Время обработки изменялось от 0,5 мин до 6 мин.

Недостатками данного аналога являются:

- неоднородные свойства поверхности по всему объему за счет неравномерного нанесения слоя покрытия;

- малая изученность физических процессов как в самой плазме, так и при ее взаимодействии с поверхностью.

Известен способ получения интерметаллидных покрытий, формируемых при жидкофазном взаимодействии на медных подложках (см. В.Г. Шморгун, О.В. Слаутин, Д.А. Евстропов, Р.Е. Новиков, Вестник Сибирского государственного индустриального университета №4 (14), 2015, стр. 9-11).

Исследования проводили на трехслойном слоистом композите (СКМ) состава медь M1 + титан ВТ1 -0 + алюминий АД1 (толщина слоев 5,0, 0,3 и 0,6 мм соответственно), полученном путем последовательной сварки взрывом пластины меди M1 с пластинами титана ВТ1 -0 и алюминия АД1.

Основными структурными составляющими покрытия являются твердые растворы на основе купридов титана Ti3Cu4(Al) и TiCu2(Al), эвтектика TiCu2 + TiCu4 и TiCu4, а поверхностный слой состоит из смеси фаз TiAl3 и CuTi2Al5 и двухфазной прослойки CuTi2Al5 + Al4.

Недостатками аналога являются:

- малая концентрация интерметаллидных соединений на основе Ti-Al.

- образующаяся фаза TiAl3 находится в поверхности в смеси с соединением CuTi2Al5.

Известен способ получения интерметаллидных покрытий, с помощью комбинированной электроискровой и ультразвуковой ударной обработки (см. Г.И. Прокопенко, Б.Н. Мордюк, В.Ф. Мазанко, Н.А. Ефимов, Н.А. Пискун, «Металлические поверхности и пленки», 2013 г., стр. 1391-1404, Институт металлофизики им. Г.В. Курдюмова НАН Украины). Электроискровое легирование медным, титановым или вольфрамовым электродами приводит к образованию в поверхностном слое толщиной 25-50 мкм различных интерметаллидных фаз (Al3Ti, Al2W, Al2Cu). Результатом комбинированной обработки ЭИЛ + УЗУО является наличие интерметаллидов и большого количества дислокационных скоплений и субграниц, ведущее к существенному повышению микротвердости поверхностного слоя сплава АМг6 в 2,5 и в 3,5 раза по сравнению с отожженным состоянием при легировании титановым/вольфрамовым и медным электродами соответственно.

Недостатками аналога являются:

- ограничения применения метода при напылении сложнопрофильных деталей.

- малая концентрация интерметаллидных соединений на основе Ti-Al.

- Не установлены оптимальные режимы комбинированной обработки (ЭИЛ + УЗУО) для получения интерметаллидов Ti-Al.

Известен способ получения покрытий при механохимической активации поверхности (см. К.Р. Каримов, Я.Б. Чернов, Е.С. Филатов, В.В. Чебыкин, Труды Кольского научного центра РАН Выпуск №5 (31) / 2015, стр. 231-235). Способ термодиффузионной обработки металлов и сплавов, при котором насыщение ведется из порошковой смеси при механохимической активации поверхности. Порошковая смесь, содержащая диффузант и инертный твердый разбавитель, а в некоторых случаях и химический активатор, подвергается непрерывному перемешиванию во вращающейся со скоростью 5-7 об/мин реторте. Насыщение проводится в инертной атмосфере при температуре 300-1000°С и времени выдержки 1-5 ч. При этом изделия подвергаются микроударам твердых частиц в присутствии частиц диффузанта, что позволяет «активировать» диффузионное взаимодействие и существенно снизить температуру процесса для получения покрытий.

Данным методом наносились алюминидные покрытия на титан, цирконий, никель, железо, молибден, тантал, ниобий, сталь Х18Н10Т, сплав ХН65МВУ.

Недостатком аналога является то, что аналог не дает гарантии получения интерметаллидных покрытий на основе Ti-Al.

Известен способ ионного азотирования режущего инструмента из легированной стали, включающий размещение режущего инструмента в рабочей камере, активирование его поверхности перед ионным азотированием, подачу в камеру рабочей насыщающей среды, нагрев режущего инструмента до температуры азотирования и его выдержку при этой температуре до формирования необходимой толщины диффузионного слоя, перед ионным азотированием проводят активацию поверхности путем ионно-имплантационной обработки режущих кромок инструмента с помощью ионов иттербия или ионов иттербия и азота при энергии ионов от 20 до 25 кэВ, дозе облучения от 1,2⋅1017 см-2 до 2,0⋅1017 см-2. [Патент RU 2634400 C1, С23С 8/38, С23С 14/48, Бюл. №30, 26.10.2017]

Недостатком данного способа является длительность процесса и незначительное увеличение микротвердости.

Известен способ нанесения износостойкого покрытия на основе нитрида или карбонитрида титана, содержащего алюминий и легирующий компонент молибден. Покрытие наносят вакуумно-плазменным методом двумя противоположно расположенными составными катодами, содержащими титан и алюминий, и размещенным между ними составным катодом, содержащим титан и молибден TiAlMoN (патент РФ №2269596, МПК С23С 14/06, 10.02.2006).

Недостатком известного аналога является использование составных катодов: во-первых необходимость изготовления составных катодов, во-вторых процентное соотношение Ti и Al будет постоянно, и его невозможно будет менять в ходе процесса напыления.

Известен способ нанесения комбинированного покрытия на режущий твердосплавный инструмент, включающий осаждение слоев методом химического осаждения из парогазовой фазы и финишного слоя методом ионно-плазменного вакуумно-дугового осаждения, первоначально поверхность упомянутого инструмента подвергают модифицированию ионами хрома и методом ионно-плазменного вакуумно-дугового осаждения наносят барьерный слой из хрома, затем в качестве слоев, осажденных методом химического осаждения из парогазовой фазы наносят слои, состоящие из карбида титана, карбонитрида титана и нитрида титана, проводят модифицирующую обработку ионами титана, а в качестве финишного слоя, осажденного методом ионно-плазменного вакуумно-дугового осаждения, наносят слой из нитрида титана при подаче на осаждаемую поверхность отрицательного потенциала 150÷160 В с формированием в нем наноструктуры за счет изменения кристаллографических направлений роста зерен нитрида титана. [Патент RU 2468124 C1, C23C 28/04, C23C 14/16, C23C 16/30, B82B 1/00, Бюл. №33, 27.11.2012].

Известен способ получения износостойкого покрытия, включающий очистку поверхности инструмента и вакуумно-плазменное нанесение многослойного покрытия с использованием реакционного газа. Помещают инструмент в вакуумную камеру установки, оснащенной магнетронами, электродуговыми испарителями и нагревателем, проводят очистку поверхности в три этапа, на первом - в тлеющем разряде при бесконтактном нагреве поверхности инструмента нагревателем до 100°С, на втором - в плазме магнетронного разряда, на третьем - проводят ионную очистку электродуговым испарителем в среде инертного газа, нагревая поверхность инструмента на 300-350°С. Затем на подложку наносят нижний слой титана электродуговым испарителем титанового катода в среде инертного газа и чередующиеся слои из двухкомпонентного нитрида титана и трехкомпонентного нитрида титана и алюминия в газовой смеси инертного и реакционного газов. Первым наносят слой нитрида титана, а последним - слой нитрида титана и алюминия. Слои нитрида титана получают магнетронным распылением титановой мишени, а слои нитрида титана и алюминия получают при одновременном электродуговом испарении алюминиевого катода и магнетронном распылении титановой мишени (патент РФ №2429311, МПК С23С 14/06, 20.09.2011).

Недостатком известного способа, является неравномерность толщины покрытия на изделиях сложной формы, малая скорость роста покрытия, отсутствие возможности формирования покрытия нужного состава.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является способ получения покрытий на основе интерметаллида системы Ti-Al (патент РФ №2489514, МПК С23С 14/24, МПК С23С 14/06, МПК С23С 14/02 10.09.2013), включающий размещение обрабатываемой детали в вакуумной камере установки, содержащей

плазменный источник с накальным катодом и два электродуговых испарителя в виде катодов из алюминия и титана, расположенных в одной плоскости напротив друг друга, ионную очистку поверхности детали плазменным источником с накальным катодом, ионную очистку электродуговым испарителем в среде инертного газа при нагреве поверхности до температуры 300-350°С, нанесение на поверхность детали нижнего слоя титана посредством титанового катода, нанесение слоя на основе нитрида интерметаллида системы Ti-Al посредством двух катодов, при этом нанесение слоев покрытия осуществляют при ассистировании плазменным источником с накальным катодом, а при нанесении слоя на основе интерметаллида изменение его фазового состава осуществляют путем изменения расположения обрабатываемой детали в вакуумной камере.

Недостатком данного аналога является то, что он не позволяет обрабатывать сложнопрофильные детали с равномерной толщиной покрытия по всему объему детали.

Задача изобретения - повышение стойкости металлорежущего инструмента, за счет улучшения качества получаемых покрытий из плазмы вакуумно-дугового разряда.

Технический результат - формирование различных покрытий с повышенными механическими свойствами, равномерность толщины покрытий на инструментах сложной конфигурации.

Поставленная задача и технический результат достигается тем, что способ формирования износостойкого композиционного покрытия на поверхности металлорежущего инструмента, включающий размещение обрабатываемого металлорежущего инструмента в вакуумной камере, проведение ионной очистки поверхности детали электродуговым испарителем в среде инертного газа, нанесение на поверхность детали нижнего слоя титана посредством титанового катода, нанесение слоя на основе нитрида титан-алюминия посредством двух катодов из алюминия и

титана, расположенных в одной плоскости противоположно друг другу, при этом нанесение слоев покрытия осуществляют при ассистировании плазменным источником с накальным катодом, в котором после размещения обрабатываемого металлорежущего инструмента в вакуумной камере вокруг рабочей поверхности каждого металлорежущего инструмента на расстоянии 3-15 мм от нее закрепляют технологическую сетку, которая находится под одним потенциалом с указанным металлорежущим инструментом, и с помощью упомянутой технологической сетки создают плазму повышенной плотности, при этом формирование износостойкого покрытия проводят при вращении металлорежущего инструмента вокруг своей оси и оси рабочего стола.

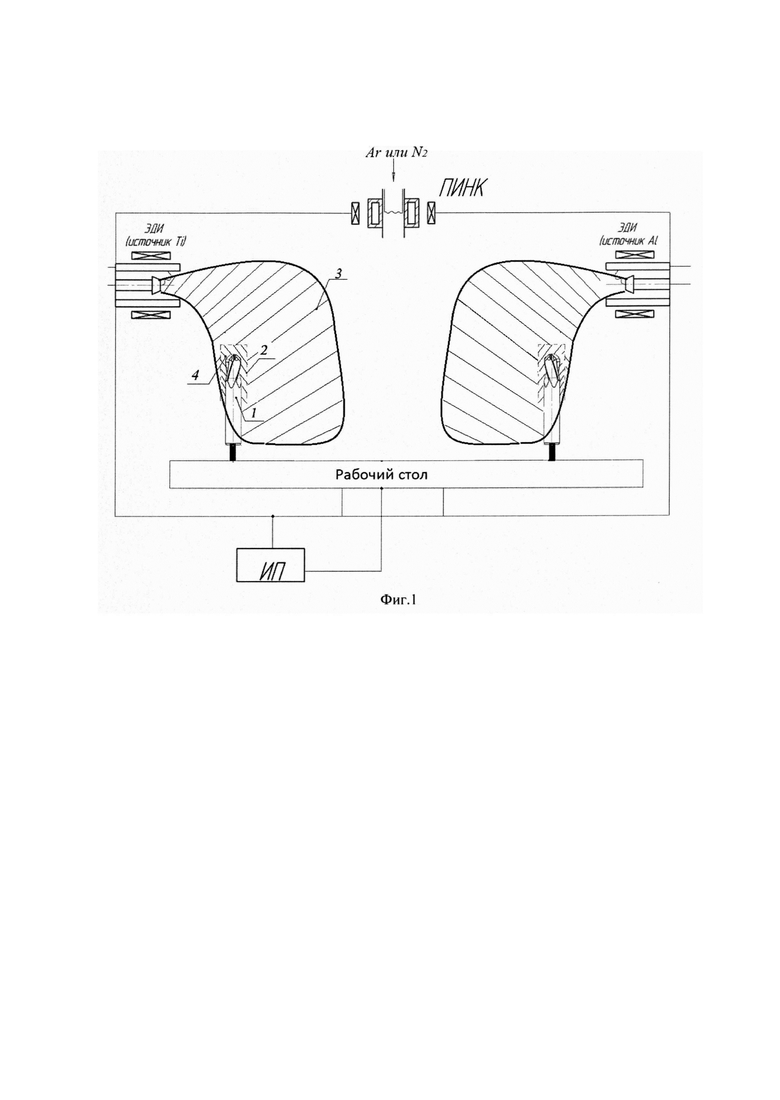

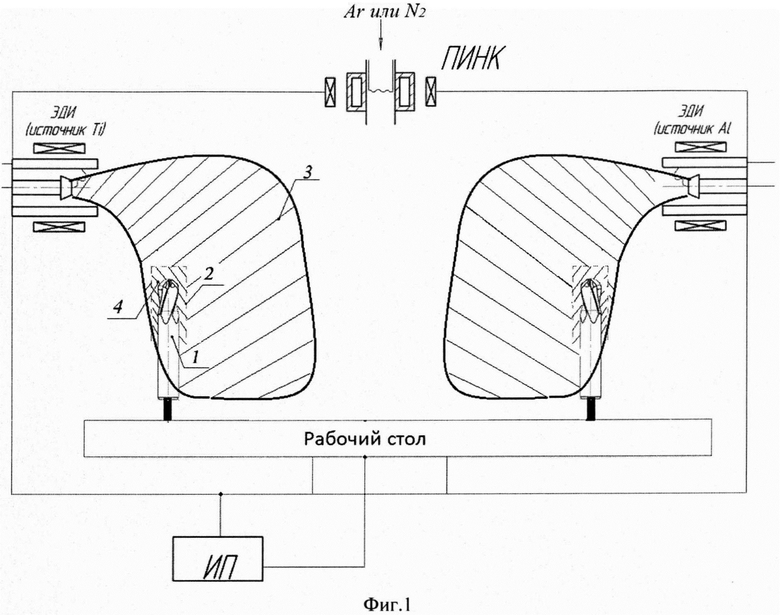

На фигуре изображена схема реализации способа получения покрытия на основе нитридов Ti-Al. Схема содержит металлорежущий осевой инструмент

1, технологическая сетка (установленная вокруг рабочих поверхностей инструмента)

2, плазма (генерируемая электродуговыми испарителями) 3, плазма повышенной плотности 4(создаваемая в пространстве между инструментом и технологической сеткой).

Пример конкретной реализации способа

В вакуумной камере устанавливают обрабатываемые детали (например, концевые фрезы из инструментальной стали Р6М5) по диаметру стола и используют планетарный механизм для вращения стола и деталей вокруг своей оси. Вокруг рабочих поверхностей каждого инструмента закрепляют технологическую сетку на расстоянии от поверхности 12 мм, которая находиться под одним потенциалом с инструментом. Затем в камере создают рабочее давление, равное 4*10-4 мм. рт.ст. На первом этапе проводят ионную чистку плазменным источником с накальным катодом в среде Ar, при этом детали нагревают до температуры 450…500°С. Очистку проводят в течение 50 минут. Далее проводят ионную очистку электродуговым испарителем в

среде инертного газа при нагреве поверхности до температуры 300…350°С. Далее в среде инертного газа при том же давлении наносят первый слой из Ti дуговым испарителем с титановым катодом для лучшей адгезии в течение 5 минут. Следующий слой на основе нитрида интерметаллида системы TiAl наносят в среде реакционного газа азота при давлении 6⋅10-4 мм рт.ст. Формирование TiAlN происходит при одновременном распылении двух дуговых испарителей с титановым и алюминиевым катодами, расположенными в одной плоскости противоположно друг другу. При этом на поверхности обрабатываемых инструментов формируются покрытия повышенного качества, за счет фильтрации капельной фракции при помощи технологической сетки. Благодаря плазме повышенной плотности в покрытиях при более низких температурах формируются сложные нитридные соединения, и шероховатость поверхности с покрытием, полученным с применением технологической сетки ниже, чем на поверхностях, где сетка не была установлена.

Результаты испытаний обработанных инструментов, показали, что стойкость инструмента, обработанного с применением технологической сетки в 1.4 раза выше по сравнению инструментом обработанной в том же технологическом цикле, но без применения сетки.

Итак, заявляемое изобретение позволяет повысить стойкость металлорежущего инструмента с покрытиями разной архитектуры не за счет применения технологической сетки при обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения аморфно-кристаллического покрытия на металлорежущий инструмент | 2019 |

|

RU2699700C1 |

| Способ получения износостойкого покрытия на основе интерметаллида системы Ti-Al | 2017 |

|

RU2677043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ TI-AL, СИНТЕЗИРОВАННОГО В СРЕДЕ АЗОТА | 2018 |

|

RU2689474C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА СИСТЕМЫ Ti-Al | 2012 |

|

RU2489514C1 |

| Способ получения покрытий на основе системы Ti-Al, синтезированных в среде реакционных газов | 2021 |

|

RU2769142C1 |

| Способ нанесения износостойкого покрытия ионно-плазменным методом | 2018 |

|

RU2694857C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ОСАЖДЕНИЕМ МУЛЬТИСЛОЙНЫХ ПОКРЫТИЙ СИСТЕМЫ Ti - Al | 2019 |

|

RU2700344C1 |

| Способ упрочнения инструмента из быстрорежущей стали | 2019 |

|

RU2745919C1 |

| Способ нанесения покрытия на металлорежущий инструмент | 2021 |

|

RU2781583C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ГРАДИЕНТНОГО ПОКРЫТИЯ СИСТЕМЫ TI-AL НА СТАЛЬНОЙ ДЕТАЛИ В ВАКУУМЕ | 2017 |

|

RU2662516C1 |

Изобретение относится к получению износо-, ударо-, тепло-, трещино- и коррозионностойких покрытий и может быть использовано в машиностроении для повышения надежности и долговечности широкого ассортимента деталей машин и инструмента. Способ формирования износостойкого композиционного покрытия на поверхности металлорежущего инструмента включает размещение обрабатываемого металлорежущего инструмента в вакуумной камере, проведение ионной очистки поверхности детали электродуговым испарителем в среде инертного газа, нанесение на поверхность детали нижнего слоя титана посредством титанового катода, нанесение слоя на основе нитрида титан-алюминия посредством двух катодов из алюминия и титана, расположенных в одной плоскости противоположно друг другу. Нанесение слоев покрытия осуществляют при ассистировании плазменным источником с накальным катодом. После размещения обрабатываемого металлорежущего инструмента в вакуумной камере вокруг рабочей поверхности каждого металлорежущего инструмента на расстоянии 3-15 мм от нее закрепляют технологическую сетку, которая находится под одним потенциалом с указанным металлорежущим инструментом, и с помощью упомянутой технологической сетки создают плазму повышенной плотности. Формирование износостойкого покрытия проводят при вращении металлорежущего инструмента вокруг своей оси и оси рабочего стола. Обеспечивается формирование покрытий с повышенными механическими свойствами и равномерной толщиной на инструментах сложной конфигурации. 1 ил., 1 пр.

Способ формирования износостойкого композиционного покрытия на поверхности металлорежущего инструмента, включающий размещение обрабатываемого металлорежущего инструмента в вакуумной камере, проведение ионной очистки поверхности детали электродуговым испарителем в среде инертного газа, нанесение на поверхность детали нижнего слоя титана посредством титанового катода, нанесение слоя на основе нитрида титан-алюминия посредством двух катодов из алюминия и титана, расположенных в одной плоскости противоположно друг другу, при этом нанесение слоев покрытия осуществляют при ассистировании плазменным источником с накальным катодом, отличающийся тем, что после размещения обрабатываемого металлорежущего инструмента в вакуумной камере вокруг рабочей поверхности каждого металлорежущего инструмента на расстоянии 3-15 мм от нее закрепляют технологическую сетку, которая находится под одним потенциалом с указанным металлорежущим инструментом, и с помощью упомянутой технологической сетки создают плазму повышенной плотности, при этом формирование износостойкого покрытия проводят при вращении металлорежущего инструмента вокруг своей оси и оси рабочего стола.

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА СИСТЕМЫ Ti-Al | 2012 |

|

RU2489514C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ АМОРФНОГО ОКСИДА АЛЮМИНИЯ РЕАКТИВНЫМ ИСПАРЕНИЕМ АЛЮМИНИЯ В РАЗРЯДЕ НИЗКОГО ДАВЛЕНИЯ | 2016 |

|

RU2653399C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЮЩИХ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2015 |

|

RU2574542C1 |

| US 9257263 B2, 09.02.2016 | |||

| US 6613393 B1, 02.09.2003. | |||

Авторы

Даты

2019-08-19—Публикация

2018-08-20—Подача