Изобретение относится к машиностроению и может быть использовано для демонтажа ответственных соединений вала с полумуфтой с обеспечением их ремонтопригодности.

Цель изобретения - сокращение времени демонтажа, повышение качества позиционирования.

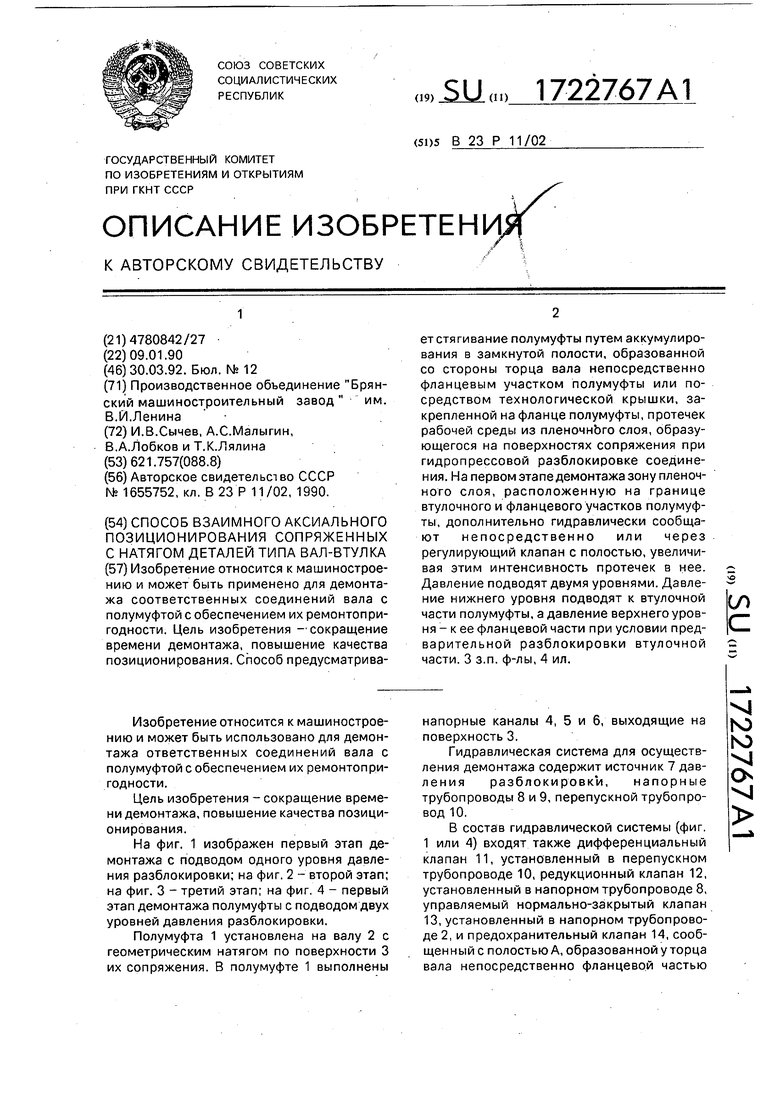

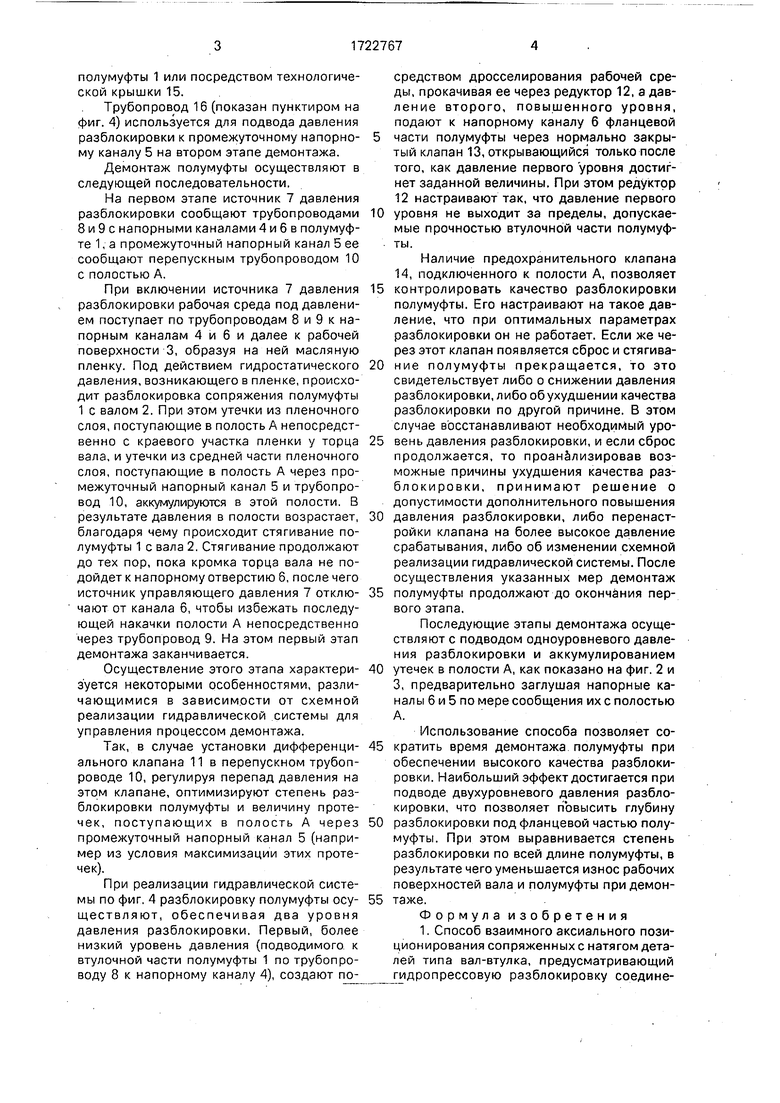

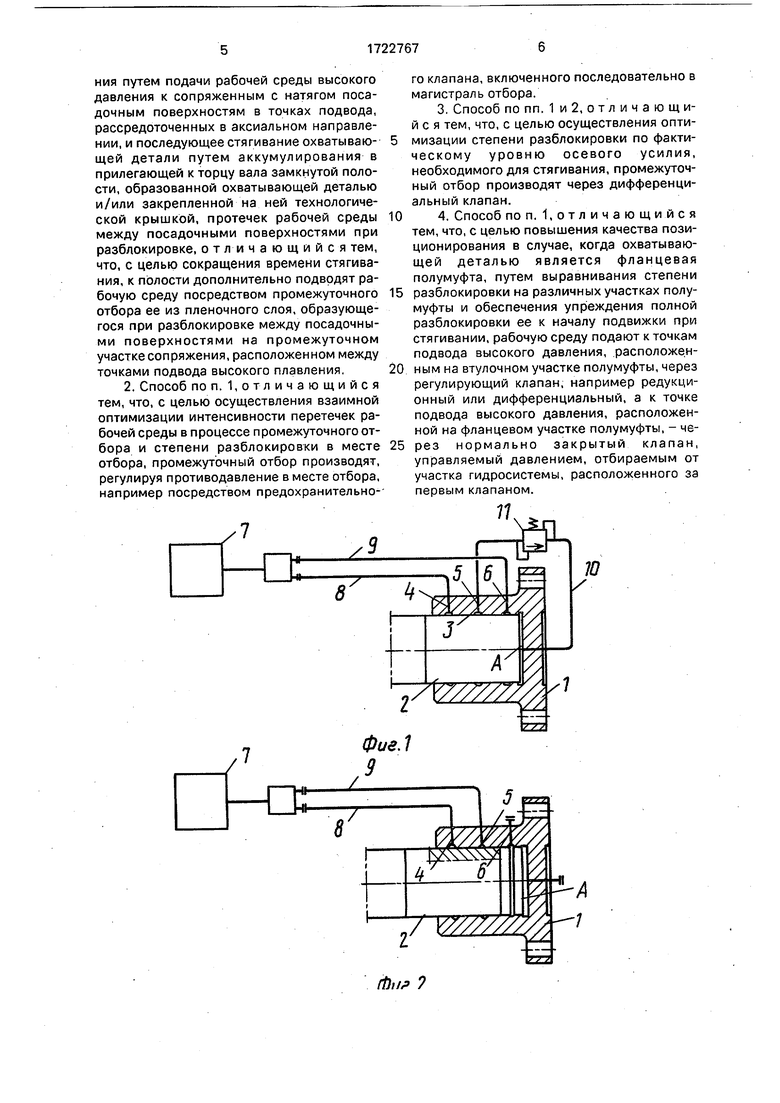

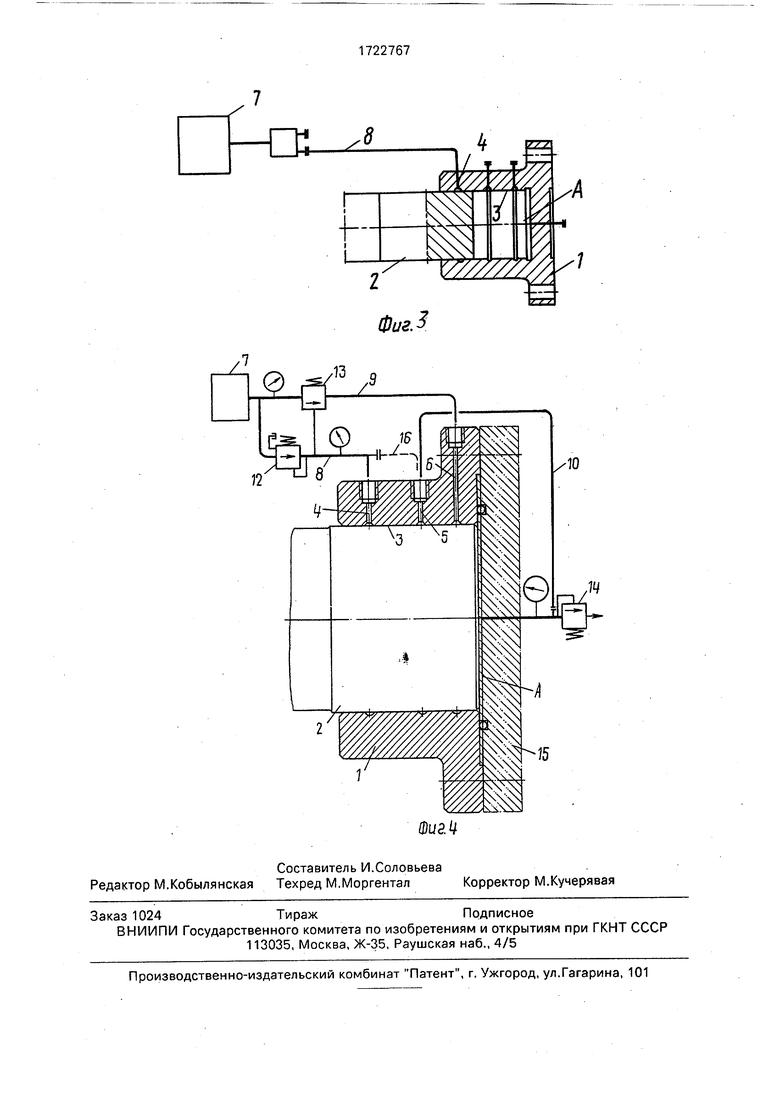

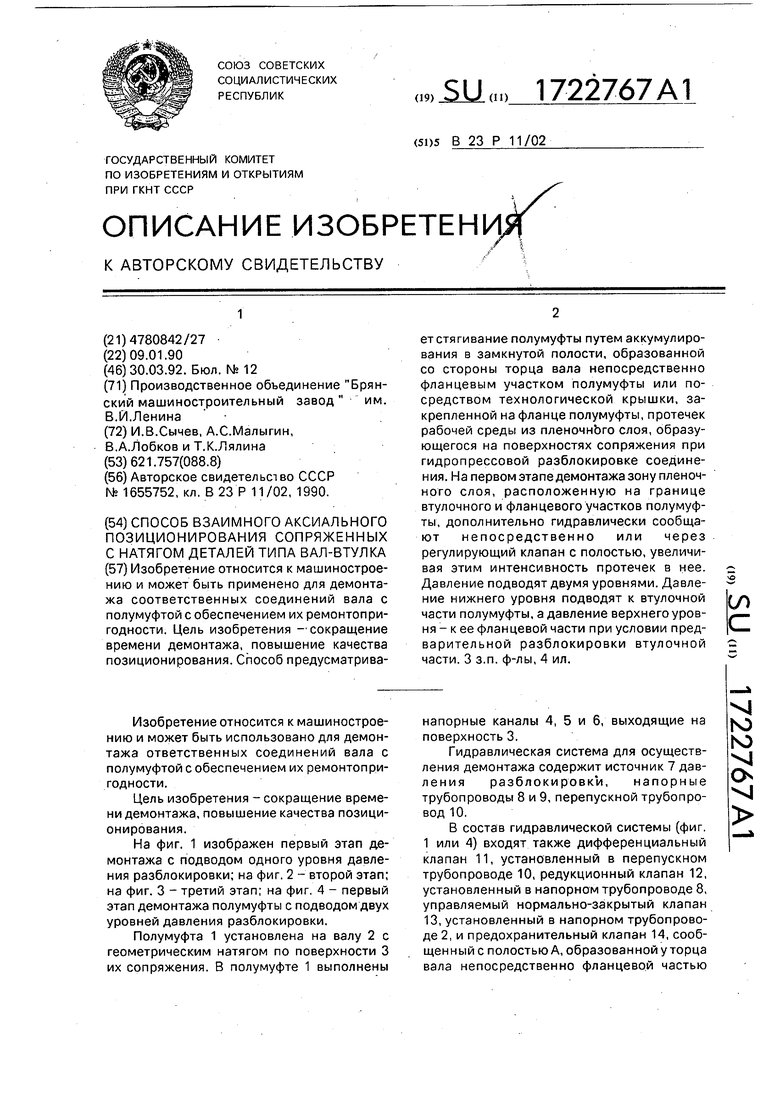

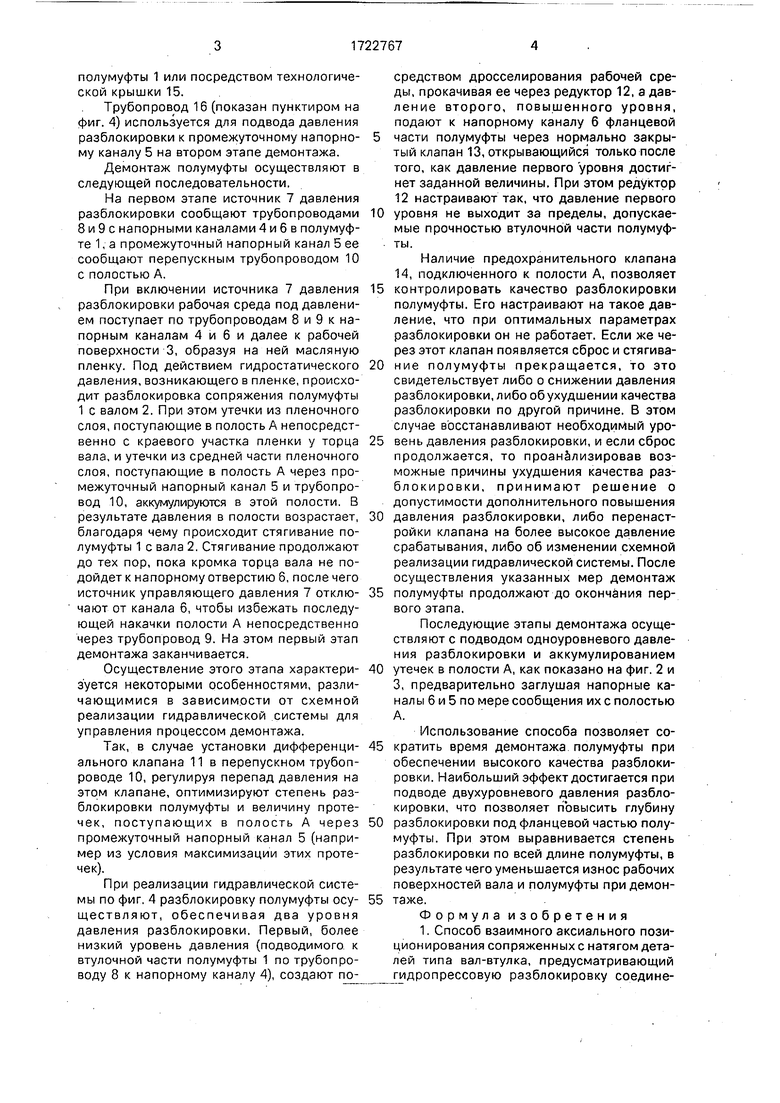

На фиг. 1 изображен первый этап демонтажа с подводом одного уровня давления разблокировки; на фиг. 2 - второй этап; на фиг. 3 - третий этап; на фиг. 4 - первый этап демонтажа полумуфты с подводом двух уровней давления разблокировки.

Полумуфта 1 установлена на валу 2 с геометрическим натягом по поверхности 3 их сопряжения. В полумуфте 1 выполнены

напорные каналы 4, 5 и 6, выходящие на поверхность 3.

Гидравлическая система для осуществления демонтажа содержит источник 7 давления разблокировки, напорные трубопроводы 8 и 9, перепускной трубопровод 10.

В состав гидравлической системы (фиг. 1 или 4) входят также дифференциальный клапан 11, установленный в перепускном трубопроводе 10, редукционный клапан 12, установленный в напорном трубопроводе 8, управляемый нормально-закрытый клапан 13, установленный в напорном трубопроводе 2, и предохранительный клапан 14, сообщенный с полостью А, образован ной у торца вала непосредственно фланцевой частью

VI

ю ьо

VI О VI

полумуфты 1 или посредством технологической крышки 15.

Трубопровод 16 (показан пунктиром на фиг. 4) используется для подвода давления разблокировки к промежуточному напорному каналу 5 на втором этапе демонтажа.

Демонтаж полумуфты осуществляют в следующей последовательности.

На первом этапе источник 7 давления разблокировки сообщают трубопроводами 8 и 9 с напорными каналами 4 и 6 в полумуфте 1, а промежуточный напорный канал 5 ее сообщают перепускным трубопроводом 10 с полостью А.

При включении источника 7 давления разблокировки рабочая среда под давлением поступает по трубопроводам 8 и 9 к напорным каналам 4 и 6 и далее к рабочей поверхности 3, образуя на ней масляную пленку. Под действием гидростатического давления, возникающего в пленке, происходит разблокировка сопряжения полумуфты 1 с валом 2. При этом утечки из пленочного слоя, поступающие в полость А непосредственно с краевого участка пленки у торца вала, и утечки из средней части пленочного слоя, поступающие в полость А через промежуточный напорный канал 5 и трубопровод 10, аккумулируются в этой полости. В результате давления в полости возрастает, благодаря чему происходит стягивание полумуфты 1 с вала 2. Стягивание продолжают до тех пор, пока кромка торца вала не подойдет к напорному отверстию 6, после чего источник управляющего давления 7 отключают от канала 6, чтобы избежать последующей накачки полости А непосредственно через трубопровод 9. На этом первый этап демонтажа заканчивается.

Осуществление этого этапа характеризуется некоторыми особенностями, различающимися в зависимости от схемной реализации гидравлической системы для управления процессом демонтажа.

Так, в случае установки дифференциального клапана 11 в перепускном трубопроводе 10, регулируя перепад давления на этом клапане, оптимизируют степень разблокировки полумуфты и величину протечек, поступающих в полость А через промежуточный напорный канал 5 (например из условия максимизации этих протечек).

При реализации гидравлической системы по фиг. 4 разблокировку полумуфты осу- ществляют, обеспечивая два уровня давления разблокировки. Первый, более низкий уровень давления (подводимого к втулочной части полумуфты 1 по трубопроводу 8 к напорному каналу 4), создают посредством дросселирования рабочей среды, прокачивая ее через редуктор 12, а давление второго, повышенного уровня, подают к напорному каналу 6 фланцевой

части полумуфты через нормально закрытый клапан 13, открывающийся только после того, как давление первого уровня достигнет заданной величины. При этом редуктор 12 настраивают так, что давление первого

0 уровня не выходит за пределы, допускаемые прочностью втулочной части полумуфты.

Наличие предохранительного клапана 14, подключенного к полости А, позволяет

5 контролировать качество разблокировки полумуфты. Его настраивают на такое давление, что при оптимальных параметрах разблокировки он не работает. Если же через этот клапан появляется сброс и стягива0 ние полумуфты прекращается, то это свидетельствует либо о снижении давления разблокировки, либо об ухудшении качества разблокировки по другой причине. В этом случае восстанавливают необходимый уро5 вень давления разблокировки, и если сброс продолжается, то проанализировав возможные причины ухудшения качества разблокировки, принимают решение о допустимости дополнительного повышения

0 давления разблокировки, либо перенастройки клапана на более высокое давление срабатывания, либо об изменении схемной реализации гидравлической системы. После осуществления указанных мер демонтаж

5 полумуфты продолжают до окончания первого этапа.

Последующие этапы демонтажа осуществляют с подводом одноуровневого давления разблокировки и аккумулированием

0 утечек в полости А, как показано на фиг. 2 и 3, предварительно заглушая напорные каналы 6 и 5 по мере сообщения их с полостью А.

Использование способа позволяет со5 кратить время демонтажа полумуфты при обеспечении высокого качества разблокировки. Наибольший эффект достигается при подводе двухуровневого давления разблокировки, что позволяет повысить глубину

0 разблокировки под фланцевой частью полумуфты. При этом выравнивается степень разблокировки по всей длине полумуфты, в результате чего уменьшается износ рабочих поверхностей вала и полумуфты придемон5 таже.

Формула изобретения 1. Способ взаимного аксиального позиционирования сопряженных с натягом деталей типа вал-втулка, предусматривающий гидропрессовую разблокировку соединения путем подачи рабочей среды высокого давления к сопряженным с натягом посадочным поверхностям в точках подвода, рассредоточенных в аксиальном направлении, и последующее стягивание охватывающей детали путем аккумулирования в прилегающей к торцу вала замкнутой полости, образованной охватывающей деталью и/или закрепленной на ней технологической крышкой, протечек рабочей среды между посадочными поверхностями при разблокировке, отличающийся тем, что, с целью сокращения времени стягивания, к полости дополнительно подводят рабочую среду посредством промежуточного отбора ее из пленочного слоя, образующегося при разблокировке между посадочными поверхностями на промежуточном участке сопряжения, расположенном между точками подвода высокого плавления.

2. Способ по п. 1,отличающийся тем, что, с целью осуществления взаимной оптимизации интенсивности перетечек рабочей среды в процессе промежуточного отбора и степени разблокировки в месте отбора, промежуточный отбор производят, регулируя противодавление в месте отбора, например посредством предохранительного клапана, включенного последовательно в магистраль отбора.

3. Способ по пп. 1 и 2, отличающийся тем, что, с целью осуществления опти- мизации степени разблокировки по фактическому уровню осевого усилия, необходимого для стягивания, промежуточный отбор производят через дифференциальный клапан.

4. Способ по п. 1, о т л и ч а ю щ и и с я тем, что, с целью повышения качества позиционирования в случае, когда охватывающей деталью является фланцевая полумуфта, путем выравнивания степени

разблокировки на различных участках полумуфты и обеспечения упреждения полной разблокировки ее к началу подвижки при стягивании, рабочую среду подают к точкам подвода высокого давления, раслоложенным на втулочном участке полумуфты, через регулирующий клапан, например редукционный или дифференциальный, а к точке подвода высокого давления, расположенной на фланцевом участке полумуфты, - через нормально закрытый клапан, управляемый давлением, отбираемым от участка гидросистемы, расположенного за первым клапаном.

И,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидропрессовой регулировки относительного осевого положения сопряженных с натягом деталей соединения типа вал-втулка | 1987 |

|

SU1655752A1 |

| Способ гидропрессовой разблокировки соединения типа вал-втулка | 1990 |

|

SU1734980A1 |

| Соединение типа вал-втулка и способ его гидропрессовой разблокировки | 1990 |

|

SU1784434A1 |

| Соединение типа вал-втулка и способ его гидропрессовой разблокировки | 1990 |

|

SU1754399A1 |

| ЭНЕРГОБЛОК | 2009 |

|

RU2425256C2 |

| ГЛАВНЫЙ ЦИРКУЛЯЦИОННЫЙ НАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418197C1 |

| ХИМИЧЕСКИЙ ГОРИЗОНТАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ | 2013 |

|

RU2506460C1 |

| Устройство для прессового соединения деталей | 1989 |

|

SU1742021A1 |

| ХИМИЧЕСКИЙ ГОРИЗОНТАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ (ВАРИАНТЫ) | 2013 |

|

RU2506461C1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ДОБЫЧИ ФЛЮИДА ИЗ ДВУХ ПЛАСТОВ СКВАЖИНЫ (ВАРИАНТЫ) | 2013 |

|

RU2524075C1 |

Изобретение относится к машиностроению и может быть применено для демонтажа соответственных соединений вала с полумуфтой с обеспечением их ремонтопригодности. Цель изобретения -сокращение времени демонтажа, повышение качества позиционирования. Способ предусматривает стягивание полумуфты путем аккумулирования в замкнутой полости, образованной со стороны торца вала непосредственно фланцевым участком полумуфты или посредством технологической крышки, закрепленной на фланце полумуфты, протечек рабочей среды из пленочного слоя, образующегося на поверхностях сопряжения при гидропрессовой разблокировке соединения. На первом этапе демонтажа зону пленочного слоя, расположенную на границе втулочного и фланцевого участков полумуфты, дополнительно гидравлически сообщают непосредственно или через регулирующий клапан с полостью, увеличивая этим интенсивность протечек в нее. Давление подводят двумя уровнями. Давление нижнего уровня подводят к втулочной части полумуфты, а давление верхнего уровня - к ее фланцевой части при условии предварительной разблокировки втулочной части. 3 з.п. ф-лы, 4 ил. сл

/

7

Фие.1

Ли 9

Фиг Л

| Способ гидропрессовой регулировки относительного осевого положения сопряженных с натягом деталей соединения типа вал-втулка | 1987 |

|

SU1655752A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-30—Публикация

1990-01-09—Подача