Изобретение относится к производству металлургического кокса из частично брикетированной угольной шихты и может быть использовано в коксохимическом производстве.

Цель изобретения - упрощение и сокращение длительности определения.

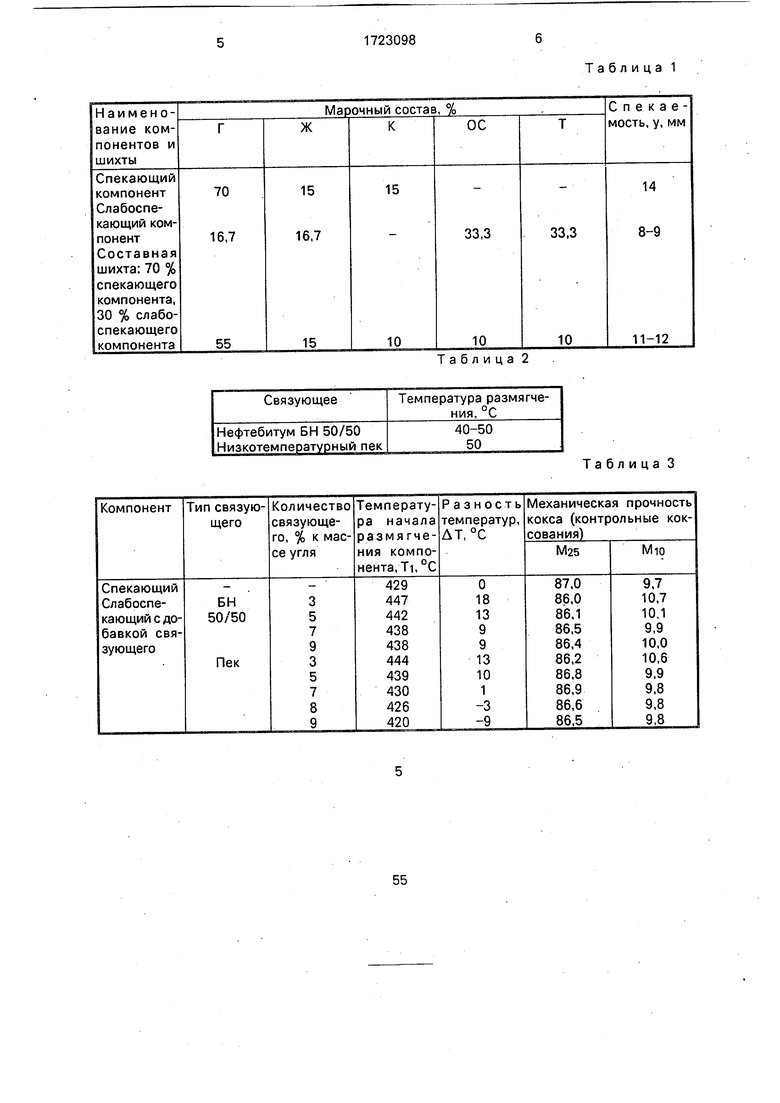

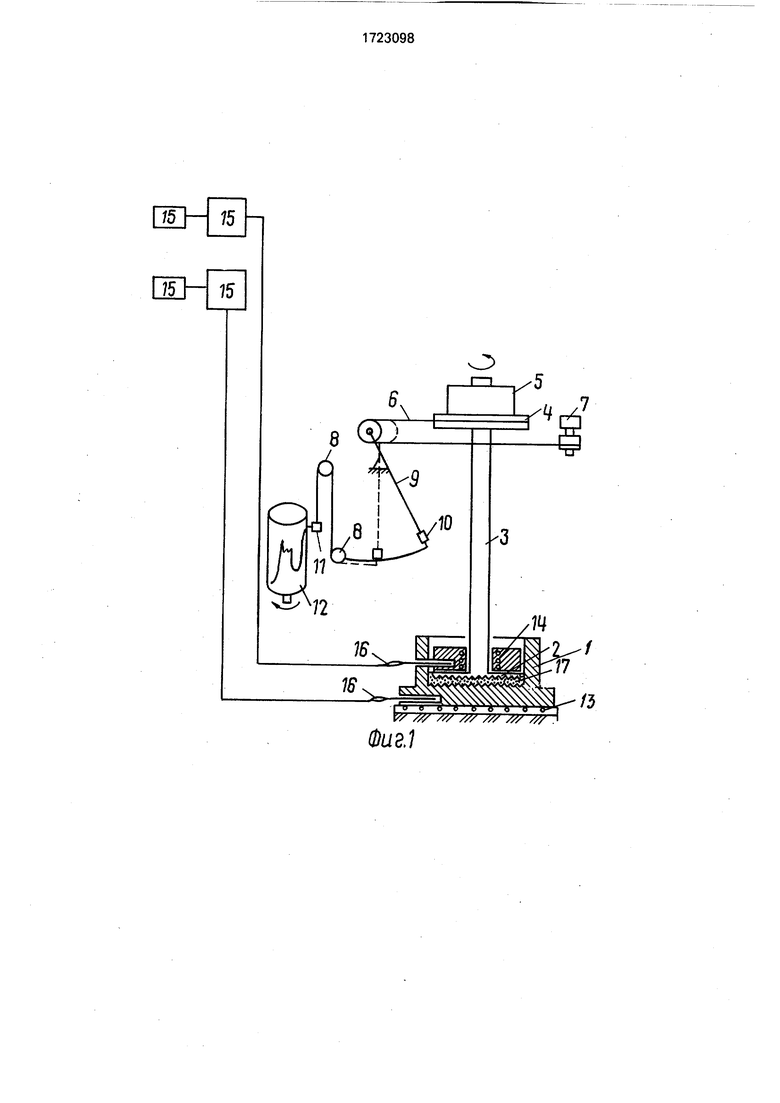

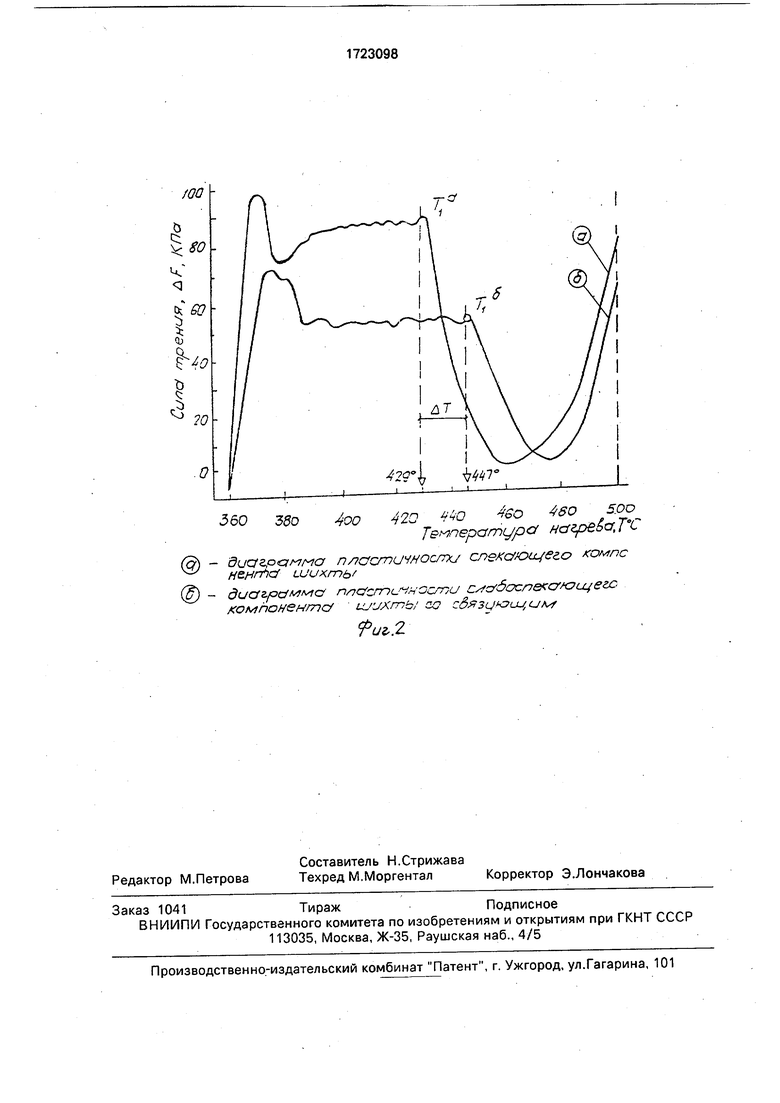

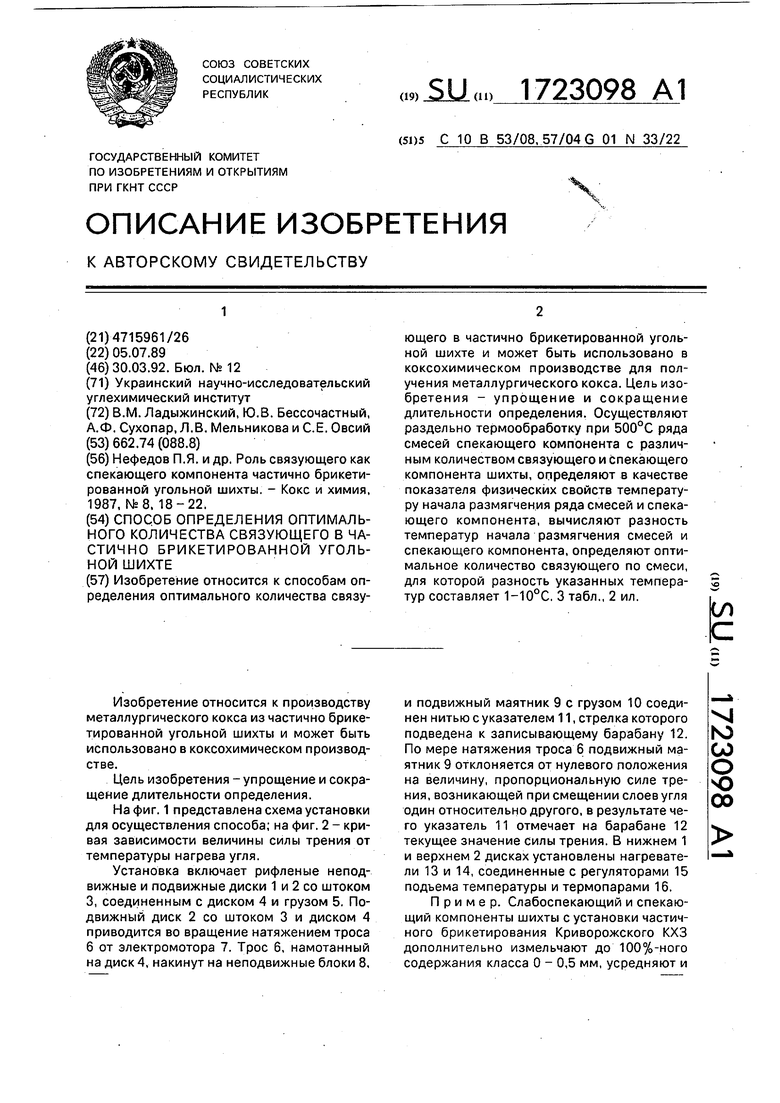

На фиг. 1 представлена схема установки для осуществления способа; на фиг. 2 - кривая зависимости величины силы трения от температуры нагрева угля.

Установка включает рифленые неподвижные и подвижные диски 1 и 2 со штоком 3, соединенным с диском 4 и грузом 5. Подвижный диск 2 со штоком 3 и диском 4 приводится во вращение натяжением троса 6 от электромотора 7. Трос 6, намотанный на диск 4, накинут на неподвижные блоки 8,

и подвижный маятник 9 с грузом 10 соединен нитью с указателем 11, стрелка которого подведена к записывающему барабану 12. По мере натяжения троса 6 подвижный маятник 9 отклоняется от нулевого положения на величину, пропорциональную силе трения, возникающей при смещении слоев угля один относительно другого, в результате чего указатель 11 отмечает на барабане 12 текущее значение силы трения. В нижнем 1 и верхнем 2 дисках установлены нагреватели 13 и 14, соединенные с регуляторами 15 подъема температуры и термопарами 16.

Пример. Слабоспекающий и спекающий компоненты шихты с установки частичного брикетирования Криворожского КХЗ дополнительно измельчают до 100%-ного содержания класса 0 - 0,5 мм, усредняют и

XI

ю GJ о ю со

отбирают навески массой, г: спекающий компонент 12; слабоспекающий компонент 12 (масса связующего).

Навеску слабоспекающего компонента смешивают с определенным количеством связующего. Массовое количество связующего составляет 4 - 12 % к массе навески (12

г).

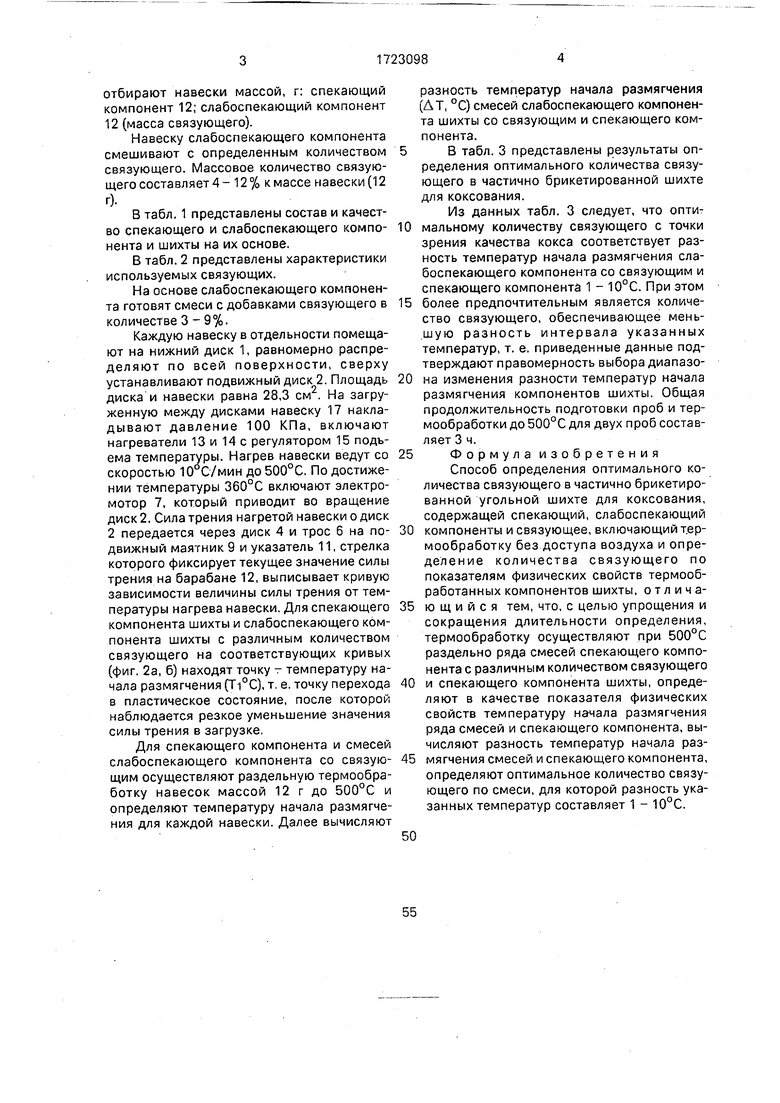

В табл.1 представлены состав и качество спекающего и слабоспекающего компонента и шихты на их основе.

В табл.2 представлены характеристики используемых связующих.

На основе слабоспекающего компонента готовят смеси с добавками связующего в количестве 3-9%.

Каждую навеску в отдельности помещают на нижний диск 1, равномерно распределяют по всей поверхности, сверху устанавливают подвижный диск 2. Площадь диска и навески равна 28,3 см2. На загруженную между дисками навеску 17 накладывают давление 100 КПа, включают нагреватели 13 и 14 с регулятором 15 подъема температуры. Нагрев навески ведут со скоростью 10°С/мин до 500°С. По достижении температуры 360°С включают электромотор 7, который приводит во вращение диск 2. Сила трения нагретой навески о диск 2 передается через диск 4 и трос б на подвижный маятник 9 и указатель 11, стрелка которого фиксирует текущее значение силы трения на барабане 12, выписывает кривую зависимости величины силы трения от температуры нагрева навески. Для спекающего компонента шихты и слабоспекающего компонента шихты с различным количеством связующего на соответствующих кривых (фиг. 2а, б) находят точку г температуру начала размягчения (Ti°C), т. е. точку перехода в пластическое состояние, после которой наблюдается резкое уменьшение значения силы трения в загрузке.

Для спекающего компонента и смесей слабоспекающего компонента со связующим осуществляют раздельную термообработку навесок массой 12 г до 500°С и определяют температуру начала размягчения для каждой навески. Далее вычисляют

разность температур начала размягчения (ДТ, °С) смесей слабоспекающего компонента шихты со связующим и спекающего компонента.

В табл. 3 представлены результаты определения оптимального количества связующего в частично брикетированной шихте для коксования.

Из данных табл. 3 следует, что оптимальному количеству связующего с точки зрения качества кокса соответствует разность температур начала размягчения слабоспекающего компонента со связующим и спекающего компонента 1 - 10°С. При этом

более предпочтительным является количество связующего, обеспечивающее мень- .шую разность интервала указанных температур, т. е. приведенные данные подтверждают правомерность выбора диапазона изменения разности температур начала размягчения компонентов шихты. Общая продолжительность подготовки проб и термообработки до 500°С для двух проб составляет 3 ч.

Формула изобретения

Способ определения оптимального количества связующего в частично брикетированной угольной шихте для коксования, содержащей спекающий, слабоспекающий

компоненты и связующее, включающий термообработку без доступа воздуха и определение количества связующего по показателям физических свойств термооб- работанных компонентов шихты, о т л и ч аю щ и и с я тем, что, с целью упрощения и сокращения длительности определения, термообработку осуществляют при 500°С раздельно ряда смесей спекающего компонента с различным количеством связующего

и спекающего компонента шихты, определяют в качестве показателя физических свойств температуру начала размягчения ряда смесей и спекающего компонента, вычисляют разность температур начала размягчения смесей и спекающего компонента, определяют оптимальное количество связующего по смеси, для которой разность указанных температур составляет 1 - 10°С.

50

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К КОКСОВАНИЮ ЧАСТИЧНО БРИКЕТИРОВАННОЙ ШИХТЫ | 2007 |

|

RU2348680C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1998 |

|

RU2135543C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ БРИКЕТОВ | 2001 |

|

RU2203928C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2017 |

|

RU2663145C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2002 |

|

RU2224782C1 |

| СПОСОБ КОКСОВАНИЯ ЧАСТИЧНО БРИКЕТИРОВАННЫХ УГОЛЬНЫХ ШИХТ | 1992 |

|

RU2016046C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНЫХ СМЕСЕЙ ДЛЯ ПРОИЗВОДСТВА ШИХТЫ ДЛЯ КОКСОВАНИЯ И КОМПОЗИЦИИ ТАКИХ СМЕСЕЙ (ВАРИАНТЫ) | 2008 |

|

RU2352605C1 |

| Способ подготовки угольной шихты для получения металлургического кокса | 2016 |

|

RU2637697C1 |

| Способ подготовки шихты для коксования | 2020 |

|

RU2735742C1 |

Изобретение относится к способам определения оптимального количества связующего в частично брикетированной угольной шихте и может быть использовано в коксохимическом производстве для получения металлургического кокса. Цель изобретения - упрощение и сокращение длительности определения. Осуществляют раздельно термообработку при 500°С ряда смесей спекающего компонента с различным количеством связующего и спекающего компонента шихты, определяют в качестве показателя физических свойств температуру начала размягчения ряда смесей и спекающего компонента, вычисляют разность температур начала размягчения смесей и спекающего компонента, определяют оптимальное количество связующего по смеси, для которой разность указанных температур составляет 1-10°С. 3 табл., 2 ил. (Л

Таблица 2

Таблица 3

Фиг.1

560 350 4oo 420 MO «$o 460 5-°°

Температуре/ нсггреьсг,/ L

- диаграмма n/iacmuwocsrxj слек&ющего компс HZHrftcf шихты

- duazpctMfsicf плсг гпичнааъи сл&бослек&Ю(-цегЈ компонента ьиихть,1 сю с6язуюи-г,

Рм.2

| Нефедов П.Я | |||

| и др | |||

| Роль связующего как спекающего компонента частично брикетированной угольной шихты | |||

| - Кокс и химия, 1987, Ms 8, 18-22. |

Авторы

Даты

1992-03-30—Публикация

1989-07-05—Подача