Изобретение относится к области металлургии и может быть использовано на коксохимических предприятиях для формирования угольной шихты.

Известно, что для улучшения технологических характеристик шихт, повышения качества кокса, экономии дефицитных марок углей предлагается использовать различные органические добавки, такие как твердые отходы коксохимических производств, нефтяная коксовая мелочь, неспекающиеся угли, другие добавки, обеспечивая при этом прочностные характеристики кокса и снижая затраты на производство.

Известно использование в качестве спекающей добавки пластификатора отходов коксохимического производства в количестве 0,5-7 мас.% (RU №2333236, 10.09.2008), и битуминозного остатка процесса получения легких фракций нефтяных продуктов со следующими характеристиками: зольность Ad не более 2,5%; выход летучих Vdaf не более 70%; содержание серы Sd не более 5%; вспучивание не менее 20 мм; индекс Рога (IR) не менее 10 (RU №2418837, 20.05.2011).

Существенным недостатком использования вышеперечисленных изобретений является невозможность применения в шихте коксохимического производства пластичных компонентов по причине возможной агломерации частиц и слипаемости, необходимость реконструкции технологического оборудования в углеподготовительном или коксовом цехах, а также возможность замещения только определенных марок коксующихся углей вследствие относительно невысокого уровня летучих веществ.

Известно использование в качестве коксующей добавки в составе шихты для коксования нефтяного кокса с выходом летучих веществ в интервале 14-25 мас.% (RU №2355729, 20.05.2009).

Недостатком указанной добавки является возможность замещения только определенных марок углей вследствие относительно невысокого уровня летучих веществ.

Известно также использование в составе шихты смеси нефтяного кокса в количестве 1-30 мас.% и нефтяных остатков в количестве 1-30 мас.%. Используемые нефтяные остатки характеризуются зольностью Ad не более 2,5%, выходом летучих веществ Vdaf не более 90%, содержанием серы Sd не более 5%, индексом Рога (IR) не менее 10. Нефтяной кокс характеризуется зольностью Ad не более 2,5%, выходом летучих веществ Vdaf не более 25%, содержанием серы Sd не более 5%. (RU №2627425, 08.08.2017).

Существенным недостатком использования вышеперечисленных изобретений является необходимость реконструкции технологического оборудования в углеподготовительном или коксовом цехах.

Известно использование в качестве нефтяной добавки продукта замедленного полукоксования тяжелых нефтяных остатков с содержанием летучих от 12 до 28 мас.% (RU №2411283, 10.02.2011; RU №2637965, 08.12.2017).

Недостатком добавки по патентам РФ №2411283, №2637965 является нестабильность ее спекающих свойств, недостаточный уровень коксуемости добавки и, соответственно, нестабильное качество получаемого металлургического кокса, а также отсутствие описания четких границ применения данного продукта в составе шихты коксохимического производства, что вызывает сложности в оценке влияния участия данного продукта на качество металлургического кокса.

Известен также способ получения нефтяной спекающей добавки в шихту коксования углей с использованием в качестве добавки вакуумного остатка процесса висбрекинга с температурой размягчения по КиШ порядка 80°С (RU №2455337, 20.03.2012) или продукта деасфальтизации этого остатка (RU №2452760, 10.06.2012).

Недостатком указанного способа по патенту RU 2455337 является то, что при температуре размягчения 80°С применяемые нефтепродукты будут обладать пластичностью, что может приводить к слипанию частиц и выходу из строя оборудования, а также отсутствие информации о диапазоне применения данных добавок в составе шихты коксохимического производства.

Наиболее близким к предлагаемому способу является способ (RU №2663145, 01.08.2018) подготовки шихты для коксования, заключающийся в смешении нефтяной спекающей добавки со слабоспекающимися углями марок КС, и/или КСН, и/или КО, и/или ТС, и/или ОС при следующем соотношении компонентов, мас.%:

- нефтяная спекающая добавка (1-30),

- слабоспекающиеся угли (99-70),

нефтяная спекающая добавка представляет собой остатки переработки нефти со следующими характеристиками:

- зольность Ad - не более 2,5%;

- выход летучих Vdaf - не более 90%;

- содержание серы Sd - не более 5%;

- температура размягчения по КиШ - не менее 40°С.

Недостатком данного изобретения является отсутствие технологий подачи в угольную шихту компонентов в жидкотекучем состоянии и, как следствие, невозможность применения изобретения в промышленном масштабе.

Задачей изобретения является разработка способа подготовки шихты для коксования с использованием нефтяного спекающего компонента, который позволяет расширить и удешевить сырьевую базу используемой шихты за счет использования более дешевого спекающего компонента без снижения, а также с улучшением качества получаемого кокса, а также четкое распределение диапазона участия данного продукта в составе шихты.

В качестве нефтяного спекающего компонента используют окисленный вакуумный остаток висбрекинга гудрона с температурой размягчения от 90 до 130°С (по методу «Кольца и Шара»), который при нормальных условиях представляет собой твердое хрупкое вещество и который позволяет получить металлургический кокс с улучшенными качественными характеристиками по зольности и прочностным характеристикам.

Поставленная задача решается разработкой способа подготовки шихты для коксования с использованием нефтяного спекающего компонента, который отличается тем, что в качестве нефтяного спекающего компонента используют продукт, получаемый путем окисления вакуумного остатка висбрекинга гудрона с выходом летучих веществ в интервале 30-70%, который вводят в состав угольной шихты при следующем соотношении компонентов, мас.%:

При этом существенно снижается зольность металлургического кокса (Ad), повышается горячая прочность (CSR), при этом значительно снижается участие либо выводятся из состава шихты угли марок Ж и ГЖ, снижаются угли марок К, КС, ОС.

Подача в шихту нефтяного спекающего компонента осуществляется по стандартной схеме из силоса в соответствии с заданной долей участия через дозировочное устройство, которое обеспечивает равномерную подачу на ленточный конвейер. С ленточного конвейера нефтяной спекающий компонент подается на сборочный конвейер и совместно с дозированными компонентами на молотковую дробилку, далее по тракту шихтоподачи на угольную башню.

Для проверки возможности частичной замены углей в составе шихты на предлагаемую добавку были проведены опытные работы с использованием шихты при следующем соотношении компонентов, мас.%:

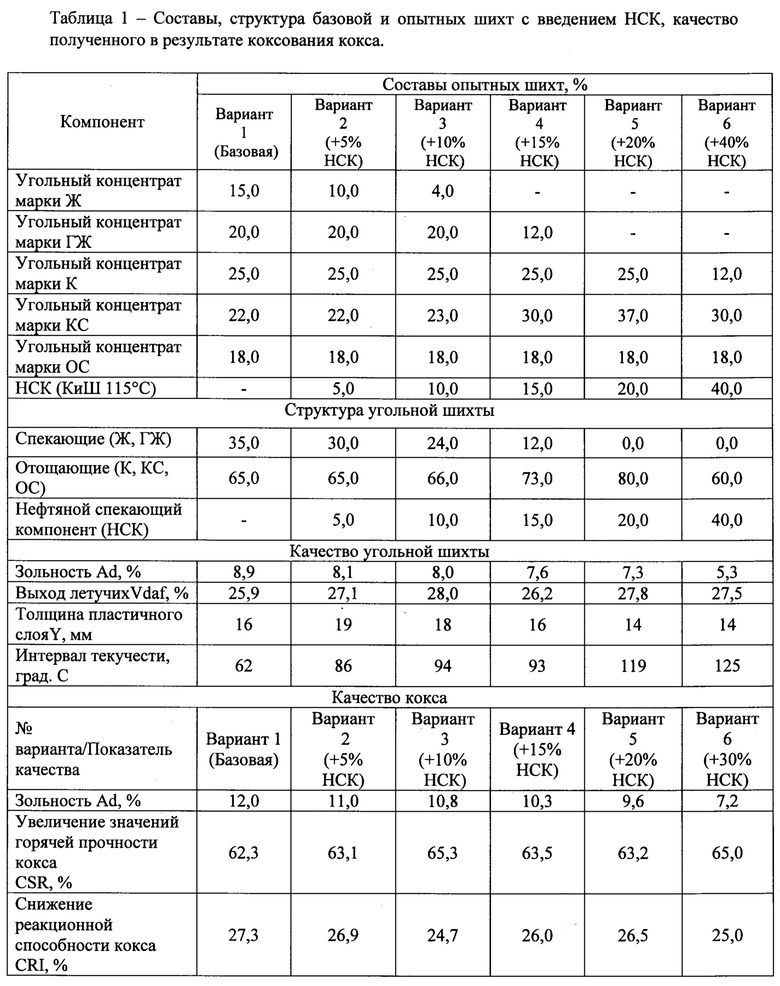

Сформированы варианты базовой и опытных шихт с введением нефтяного спекающего компонента (КиШ-115°С) по следующим сценариям (Таблица 1):

1) Вариант 1 - базовая шихта, сформированная с участием угольных концентратов;

2) Вариант 2 - опытная шихта на основе базовой с введением в состав нефтяного спекающего компонента 5% с температурой размягчения 115°С при снижении угольного концентрата марки Ж;

3) Вариант 3 - опытная шихта на основе базовой с введением в состав нефтяного спекающего компонента 10% с температурой размягчения 115°С при снижении угольного концентрата марки Ж;

4) Вариант 4 - опытная шихта на основе базовой с введением в состав нефтяного спекающего компонента 15% с температурой размягчения 115°С при полном исключении угольного концентрата марки Ж и снижении угольного концентрата марки ГЖ;

5) Вариант 5 - опытная шихта на основе базовой с введением в состав нефтяного спекающего компонента 20% с температурой размягчения 115°С при полном исключении угольных концентратов марки Ж и ГЖ;

6) Вариант 6 - опытная шихта на основе базовой с введением в состав нефтяного спекающего компонента 40% при полном исключении угольных концентратов марки Ж, ГЖ и снижении угольных концентратов марки К.

В ходе экспериментов по введению нефтяного спекающего компонента в количестве 5-40% зафиксировано:

1. Снижение зольности угольной шихты на 3,6% (с 8,9% до 5,3%), соответственно, снижение зольности кокса на 4,8% (с 12,0% до 7,2%),

2. Увеличение спекающих свойств шихты в части увеличения толщины пластического слоя (произошло увеличение на 2-3 мм относительно базовой шихты), расширения интервала пластичности на 24-63 град. С (при проведении испытаний дилатометрических показателей по Одиберу-Арну). Необходимо отметить, что, начиная с варианта, содержащего 15% НСК, метод оценки спекающих свойств шихты по толщине пластического слоя становится неприменяемым (отсутствует закономерная тенденция изменения).

3. Увеличение значений горячей прочности (CSR) кокса (на 0,8-3,3%) и снижение реакционной способности (CRI) кокса (на 0,4-2,6%).

Таким образом, в ходе экспериментов доказана возможность применения нефтяного спекающего компонента с выходом летучих веществ в интервале 30-70% в качестве заменителя спекающих и отощающих компонентов угольных шихт, с получением металлургического кокса с улучшенными качественными характеристиками по зольности и прочностным характеристикам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2022 |

|

RU2831644C2 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2017 |

|

RU2663145C1 |

| Состав шихты для получения металлургического кокса | 2020 |

|

RU2769188C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2022 |

|

RU2792812C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2016 |

|

RU2627425C1 |

| ДОБАВКА К ШИХТАМ ДЛЯ КОКСОВАНИЯ | 2009 |

|

RU2418837C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2010 |

|

RU2445342C1 |

| УГОЛЬНАЯ ШИХТА ДЛЯ КОКСОВАНИЯ | 2010 |

|

RU2444556C1 |

| НЕФТЯНАЯ ДОБАВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКОГО КОКСА И КОКС, ПОЛУЧЕННЫЙ С ИСПОЛЬЗОВАНИЕМ ТАКОЙ ДОБАВКИ | 2023 |

|

RU2802661C1 |

| Угольная шихта для получения металлургического кокса | 2016 |

|

RU2637699C1 |

Изобретение относится к металлургии. Описан способ подготовки шихты для коксования с использованием нефтяного спекающего компонента и угольных концентратов/углей, в котором в качестве нефтяного спекающего компонента используют продукт, получаемый путем окисления вакуумного остатка висбрекинга гудрона с выходом летучих веществ в интервале 30-70%, который вводят в состав угольной шихты при следующем соотношении компонентов, мас.%: нефтяной спекающий компонент-5-40, угольные концентраты/угли - остальное. Технический результат – получена шихта с улучшенными качественными характеристиками по зольности и прочностным характеристикам. 1 табл., 6 пр.

Способ подготовки шихты для коксования с использованием нефтяного спекаюшего компонента и угольных концентратов/углей, отличающийся тем, что в качестве нефтяного спекающего компонента используют продукт, получаемый путем окисления вакуумного остатка висбрекинга гудрона с выходом летучих веществ в интервале 30-70%, который вводят в состав угольной шихты при следующем соотношении компонентов, мас.%:

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2017 |

|

RU2663145C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2016 |

|

RU2627425C1 |

| RU | |||

Авторы

Даты

2020-11-06—Публикация

2020-03-10—Подача