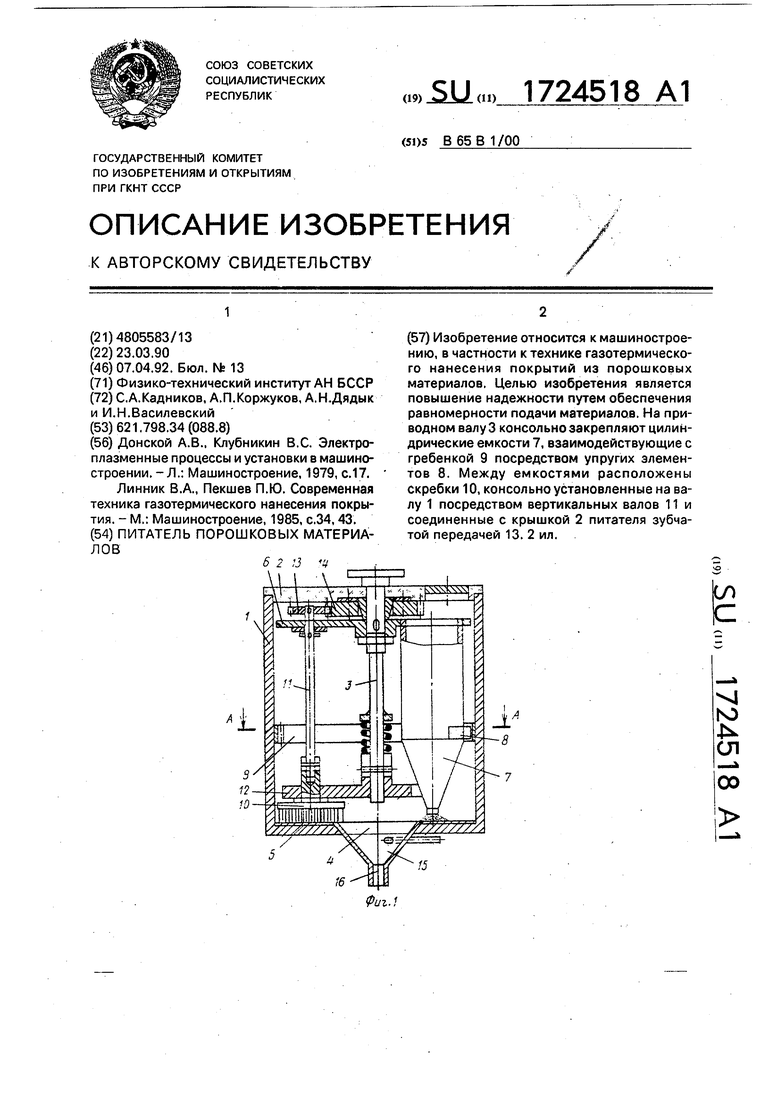

Изобретение относится к машиностроению, в частности к технике газотермического нанесения защитных покрытий из порошковых материалов.

Питатель порошковых материалов явля- ется важным узлом, обеспечивающим возможность получения качественных покрытий. При нестабильной подаче порошковых материалов, например, в плазмотрон, они неравномерно прогреваются в потоке плазмы, в результате чего покрытие имеет низкие механические свойства.

Известен питатель порошковых материалов, содержащий бункер с крышкой, приводной вал, установленный соосно вы- ходному отверстию в плоском дне бункера, придонные скребки и патрубок ввода транспортирующего газа, причем под выходным отверстием бункера размещена воронка с ниппелем.

Недостатком известного устройства является неравномерность подачи порошковых материалов из-за нерегулярного их поступления в зону действия придонных скребков, а также низкая его надежность из-за износа скребков, особенно при подаче порошков оксидов, карбидов и т.п. материалов с высокой твердостью. Существенным недостатком известного ус- тройства является также практическая невозможность прекращения подачи порошка при неотключенной подаче транспортирующего газа из-за самопроизвольного его на- текания из бункера в воронку. При этом, если первый из указанных недостатков проявляется при использовании порошков с низкой текучестью, например, диоксиды циркония, титана, карбиды тяжелых металлов и др., а также практически все порошки фракцией менее 50 мкм, то второй - при использовании порошков с высокой текучестью, в частности, практически все сферои- дированные порошки типа ПГ-СР.

Цель изобретения - повышение надеж- ности работы путем обеспечения равномерности подачи порошкового материала.

Поставленная цель достигается тем, что известный питатель порошковых материалов, содержащий корпус с крышкой и пло- ским днищем с центральным выходным отверстием, расположенный в корпусе соосно выходному отверстию приводной вал, установленные над днищем скребки, смонтированную в выходном отверстии воронку с укрепленным в ней патрубком для ввода газа, снабжен консольно укрепленными на валу на равном расстоянии одна от другой цилиндрическими емкостями с коническими днищами и выходными отверстиями в них, расположенными на внутренней стороне корпуса питателя гребенками, а на внешней поверхности каждой емкости упругими элементами для взаимодействия с гребенками, при этом скребки установлены на валу питателя консольно посредством вертикальных валов и соединены с крышкой питателя зубчатой передачей, а патрубок для ввода газа расположен касательно к внутренней поверхности воронки и его выходное отверстие направлено в сторону, противоположную направлению вращения приводного вала.

В предлагаемом устройстве порошок засыпают в цилиндрические емкости, которые консольно укреплены на приводном валу, в результате чего при вращении вала на плоском дне образуется валик из загруженного в емкость порошка, при этом ширина валика определяется диаметром из выходного отверстия. Образование из порошка валика заданных геометрических размеров обеспечивает равномерную его подачу в трубопровод. При этом консольное закрепление емкостей на приводном валу одновременно улучшает текучесть порошка во время его подачи в трубопровод благодаря передаче стенкам емкостей микровибраций от электропривода приводного вала. Поскольку приводной вал установлен соосно выходному отверстию питателя, то образующийся валик из порошка будет располагаться соосно этому отверстию.

В корпусе установлены емкости на равном расстоянии одна от другой, что позволяет симметрично распределить нагрузку на приводной вал и обеспечить более равномерную подачу порошка: с увеличением количества емкостей равномерность подачи возрастает из-за стремления приближения массы подаваемого вещества к усреднен ному значению. Это особенно важно при использовании порошков с низкой текучестью; в этом плане количество емкостей должно быть тем больше, чем хуже текучесть порошка. Однако увеличение числа емкостей ведет к удорожанию устройства. Емкости устанавливают с возможностью вертикального перемещения относительно плоского днища, что существенно расширяет диапазон регулирования расхода порошка, ибо с увеличением расстояния увеличивается скорость истекания порошка из емкости.

Снабжение емкостей упругим элементом, например, пружинящей полоской, взаимодействующим с гребенкой, закрепленной на внутренней стороне корпуса питателя, улучшает текучесть порошка за счет перевода его в состояние виброкипения. При этом важно, что при прекращении подачи порошка, например, во время остановки процесса, т.е. при остановке привода вращения, вибрационные воздействия прекращаются и текучесть порошка уменьшается. Это исключает самопроизвольное натекание порошка в трубопровод.

Расположение скребков между конусообразными емкостями обеспечивает стабильность формирования валика из порошка, так как он всегда формируется на чистой поверхности и его геометрия не искажается присутствием частиц порошка, вытекших из предыдущей емкости. Это повышает равномерность подачи порошка. При этом скребки выполняют с упругой рабочей поверхностью, например, в виде торцовых щеток, что повышает надежность устройства в обеспечении равномерной подачи порошковых материалов, поскольку исключается заклинивание частиц порошка, ведущее к интенсивному абразивному изнашиванию.

Консольная установка скребков на валу питателя обеспечивает их движение вслед за каждой емкостью, удаляя с плоского днища валик из порошка, образующийся вслед за каждой емкостью.

Соединение скребков с крышкой питателя зубчатой передачей придает им враща- тельное движение относительно собственной оси, что позволяет равномерно удалять частицы порошка с днища и перемещать их к его центру, т.е. к выходному отверстию. Скорость вращения скребков вокруг собственной оси определяется из выражения

« R ПГ р

где R - радиус бункера;

г - радиус окружности, которую описывает скребок при вращении вокруг собственной оси;

пк-скорость вращения приводного вала.

При этом исключается самопроизвольное течение порошка перед скребком, что наблюдается в случае выполнения скребков без вращения.

Скребковые валы связаны с крышкой корпуса посредством зубчатой передачи, включающей шестерни, закрепленные на их свободных концах, с шестерней, закрепленной на крышке корпуса. Это обеспечивает вращательное движение скребков не только относительно оси приводного вала, но и относительно их собственной оси. Шестерня, закрепленная на крышке корпуса, должна выполняться с наружным зубчатым венцом, который при взаимодействии с шестернями скребковых валов обеспечивает их вращательное движение в направлении вращения приводного вала, что позволяет смещать частицы порошка к центру корпуса. Закрепление шестерни на крышке корпуса позволяет

вынести зубчатые зацепления из зоны запы- ления в корпусе, что повышает долговечность шестерни. Одновременно при этом достигается эффект саморегулирования интенсивности переноса частиц с поверхности

0 дна в воронку: чем больший устанавливается расход порошка, т.е. чем больше скорость вращения приводного вала, тем больше будет и скорость вращения скребковых валов, т.е. самих скребков относительно соб5, ственной оси.

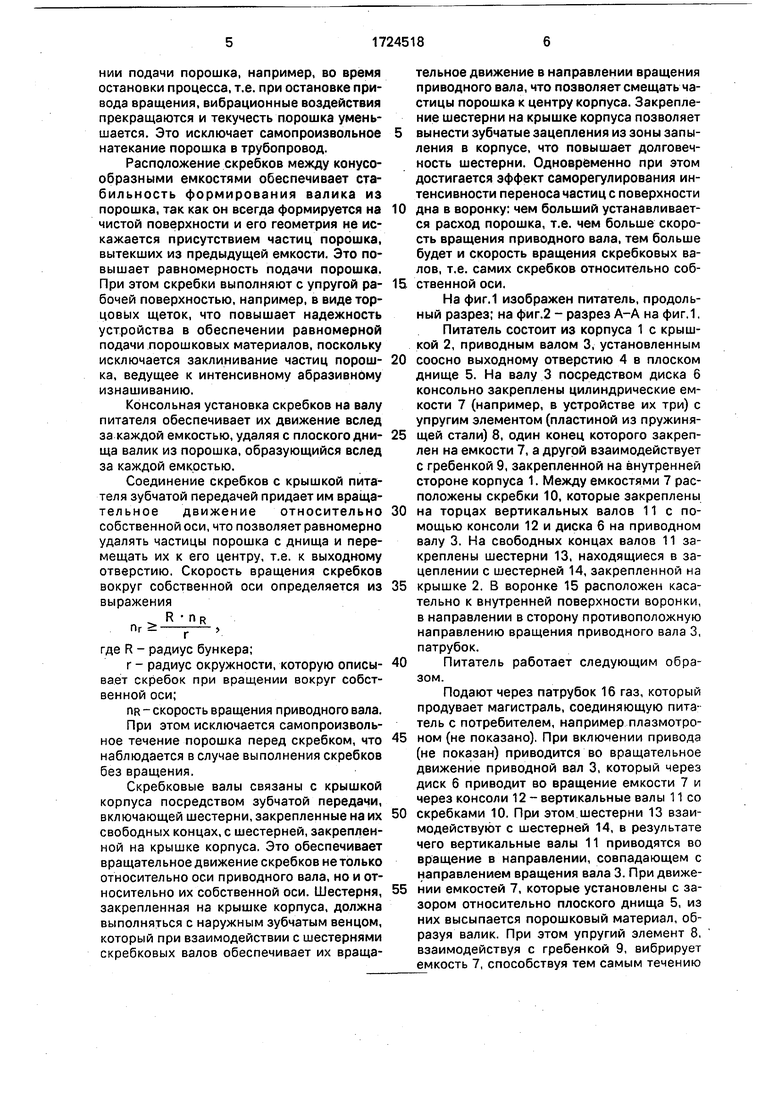

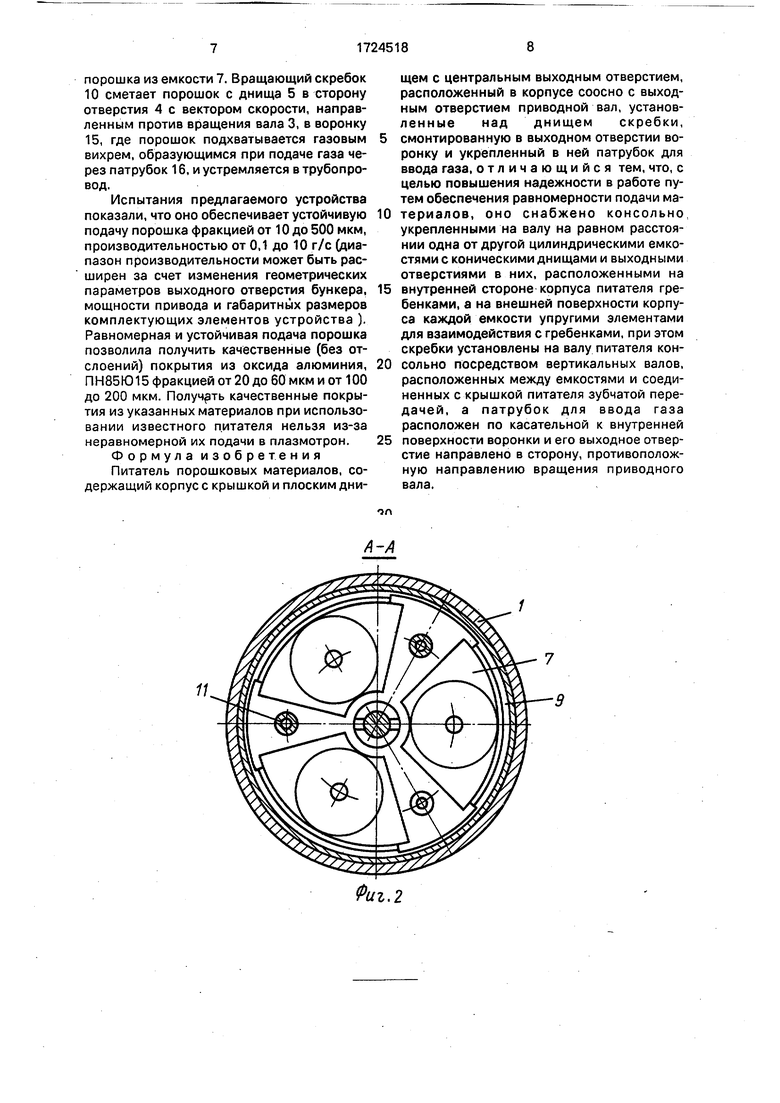

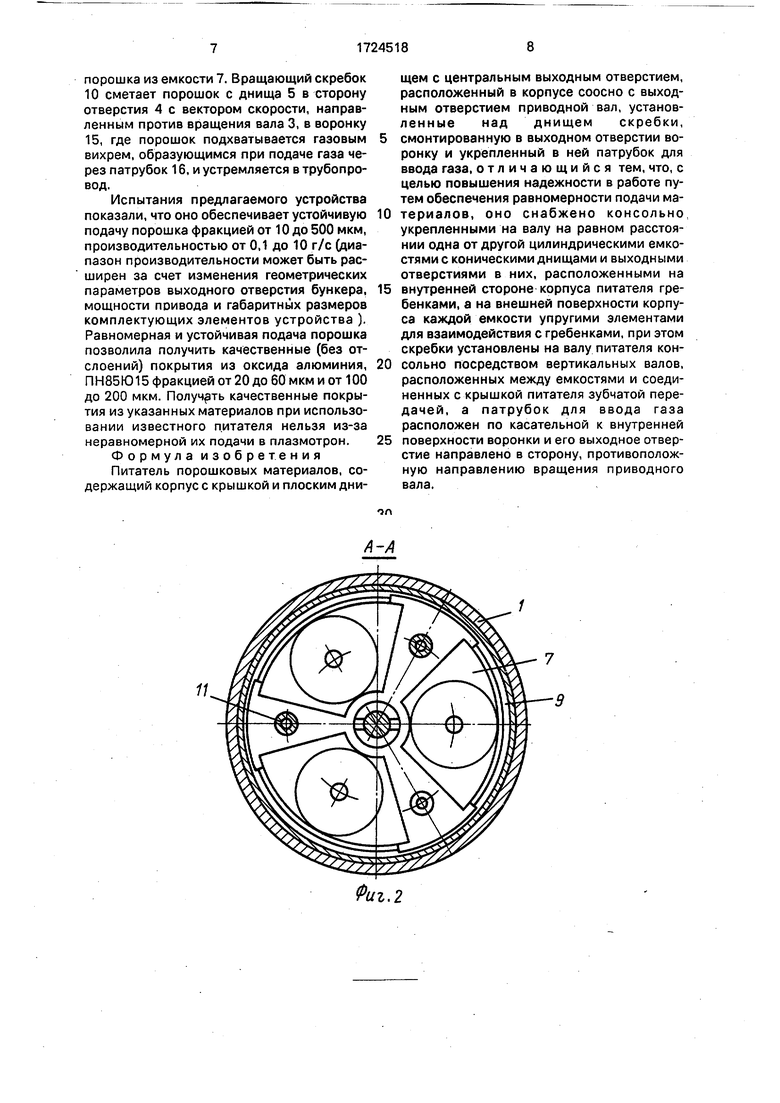

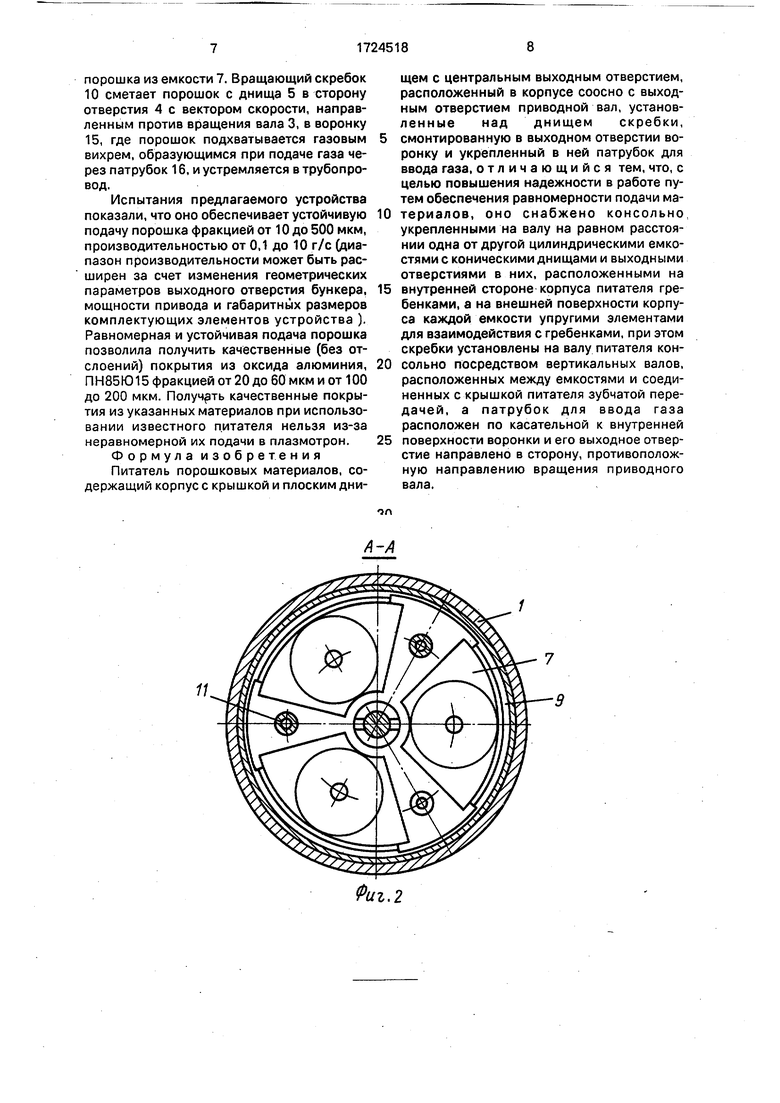

На фиг.1 изображен питатель, продольный разрез; на фиг.2 - разрез А-А на фиг.1. Питатель состоит из корпуса 1 с крышкой 2, приводным валом 3, установленным

0 соосно выходному отверстию 4 в плоском днище 5. На валу 3 посредством диска 6 консольно закреплены цилиндрические емкости 7 (например, в устройстве их три) с упругим элементом (пластиной из пружиня5 щей стали) 8, один конец которого закреплен на емкости 7, а другой взаимодействует с гребенкой 9, закрепленной на внутренней стороне корпуса 1. Между емкостями 7 расположены скребки 10, которые закреплены

0 на торцах вертикальных валов 11 с помощью консоли 12 и диска б на приводном валу 3. На свободных концах валов 11 закреплены шестерни 13, находящиеся в зацеплении с шестерней 14, закрепленной на

5 крышке 2. В воронке 15 расположен касательно к внутренней поверхности воронки, в направлении в сторону противоположную направлению вращения приводного вала 3, патрубок.

0 Питатель работает следующим образом.

Подают через патрубок 16 газ, который продувает магистраль, соединяющую питатель с потребителем, например плазмотро5 ном (не показано). При включении привода (не показан) приводится во вращательное движение приводной вал 3, который через диск 6 приводит во вращение емкости 7 и через консоли 12 - вертикальные валы 11 со

0 скребками 10. При этом шестерни 13 взаимодействуют с шестерней 14, в результате чего вертикальные валы 11 приводятся во вращение в направлении, совпадающем с направлением вращения вала 3. При движе5 нии емкостей 7, которые установлены с зазором относительно плоского днища 5, из них высыпается порошковый материал, образуя валик. При этом упругий элемент 8, взаимодействуя с гребенкой 9, вибрирует емкость 7, способствуя тем самым течению

порошка из емкости 7. Вращающий скребок 10 сметает порошок с днища 5 в сторону отверстия 4 с вектором скорости, направленным против вращения вала 3, в воронку 15, где порошок подхватывается газовым вихрем, образующимся при подаче газа через патрубок 16, и устремляется в трубопровод.

Испытания предлагаемого устройства показали, что оно обеспечивает устойчивую подачу порошка фракцией от 10 до 500 мкм, производительностью от 0,1 до 10 г/с (диапазон производительности может быть расширен за счет изменения геометрических параметров выходного отверстия бункера, мощности привода и габаритных размеров комплектующих элементов устройства ). Равномерная и устойчивая подача порошка позволила получить качественные (без отслоений) покрытия из оксида алюминия, ПН85Ю15 фракцией от 20 до 60 мкм и от 100 до 200 мкм. Получать качественные покрытия из указанных материалов при использовании известного питателя нельзя из-за неравномерной их подачи в плазмотрон. Формула изобретения Питатель порошковых материалов, содержащий корпус с крышкой и плоским днищем с центральным выходным отверстием, расположенный в корпусе соосно с выходным отверстием приводной вал, установленные над днищем скребки, смонтированную в выходном отверстии воронку и укрепленный в ней патрубок для ввода газа, отличающийся тем, что, с целью повышения надежности в работе путем обеспечения равномерности подачи материалов, оно снабжено консольно укрепленными на валу на равном расстоянии одна от другой цилиндрическими емкостями с коническими днищами и выходными отверстиями в них, расположенными на внутренней стороне корпуса питателя гребенками, а на внешней поверхности корпуса каждой емкости упругими элементами для взаимодействия с гребенками, при этом скребки установлены на валу питателя кон- сольно посредством вертикальных валов, расположенных между емкостями и соединенных с крышкой питателя зубчатой передачей, а патрубок для ввода газа расположен по касательной к внутренней поверхности воронки и его выходное отверстие направлено в сторону, противоположную направлению вращения приводного вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство подачи проб для спектрального анализа | 1987 |

|

SU1509621A1 |

| Порошковый питатель | 1984 |

|

SU1165477A1 |

| УСТРОЙСТВО ПОДГОТОВКИ ПРЕСС-ПОРОШКА | 2002 |

|

RU2235640C2 |

| Устройство для гранулирования | 2021 |

|

RU2771196C1 |

| Устройство для прессования изделий из порошковых материалов с пустотообразователями | 1991 |

|

SU1804394A3 |

| Питатель-дозатор литьевой машины сиНжЕКТОРОМ для пЕРЕРАбОТКи пОлиМЕРОВ | 1979 |

|

SU802040A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРИЧЕСКИ ЗАРЯЖЕННЫХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2149711C1 |

| Комбинированный аппарат для очистки растительных масел | 2023 |

|

RU2810056C1 |

| МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1990 |

|

RU2010606C1 |

| Питатель для порошкообразных материалов | 1987 |

|

SU1465345A1 |

Изобретение относится к машиностроению, в частности к технике газотермического нанесения покрытий из порошковых материалов. Целью изобретения является повышение надежности путем обеспечения равномерности подачи материалов. На приводном валу 3 консольно закрепляют цилиндрические емкости 7, взаимодействующие с гребенкой 9 посредством упругих элементов 8. Между емкостями расположены скребки 10, консольно установленные на валу 1 посредством вертикальных валов 11 и соединенные с крышкой 2 питателя зубчатой передачей 13. 2 ил.

| Донской А.В. | |||

| Клубникин B.C | |||

| Электроплазменные процессы и установки в машиностроении | |||

| -Л.: Машиностроение, 1979, с.17 | |||

| Линник В.А., Пекшее П.Ю | |||

| Современная техника газотермического нанесения покрытия | |||

| - М.: Машиностроение, 1985, с.34,43 |

Авторы

Даты

1992-04-07—Публикация

1990-03-23—Подача