е - эксцентриситет смещения от радиального направления плоскостей хвостовой части сторон вогнутости и выпуклости рабочей части лопатки, величина которого выбирается из условия достижения минимальной величины суммы моментов сил, возникающих при вращении в каждой части рабочей лопатки, расположенных выше опорной площадки хвостовой части.

Предлагаемый диапазон углов наклона плоскости хвостовой части стороны вогнутости турбинной рабочей лопатки в плоскости ее вращения определяется из следующих соображений. Так как для применяемых в настоящее время конструкций вращающихся лопаток не удается совместить центр масс ее рабочей части на одной радиальной линии, то вызываемое этим несовпадением изгибающее, наряду с растягивающим, действие центробежной силы передается на опорную площадку хвостового крепления лопатки. Величина этого изгибающего момента зависит от частоты вращения лопатки и повышение тем больше, чем больше масса лопатки и расстояния центра массы рабочей части от радиальной линии, проходящей через середину опорной площадки хвостовика лопатки.

Для уменьшения изгибающего действия на опорную площадку хвостовика в кон- струкции лопатки вводится эксцентриситет положения хвостовика, определяемый углом отклонения плоскости хвостовика стороны выпуклости лопатки, благодаря которому положение опорной площадки со- вмещается на радиальной линии с центром массы лопатки и величина суммарного момента элементов лопатки, воспринимаемого наиболее нагруженным снижением хвостовика, может быть снижена до нуля.

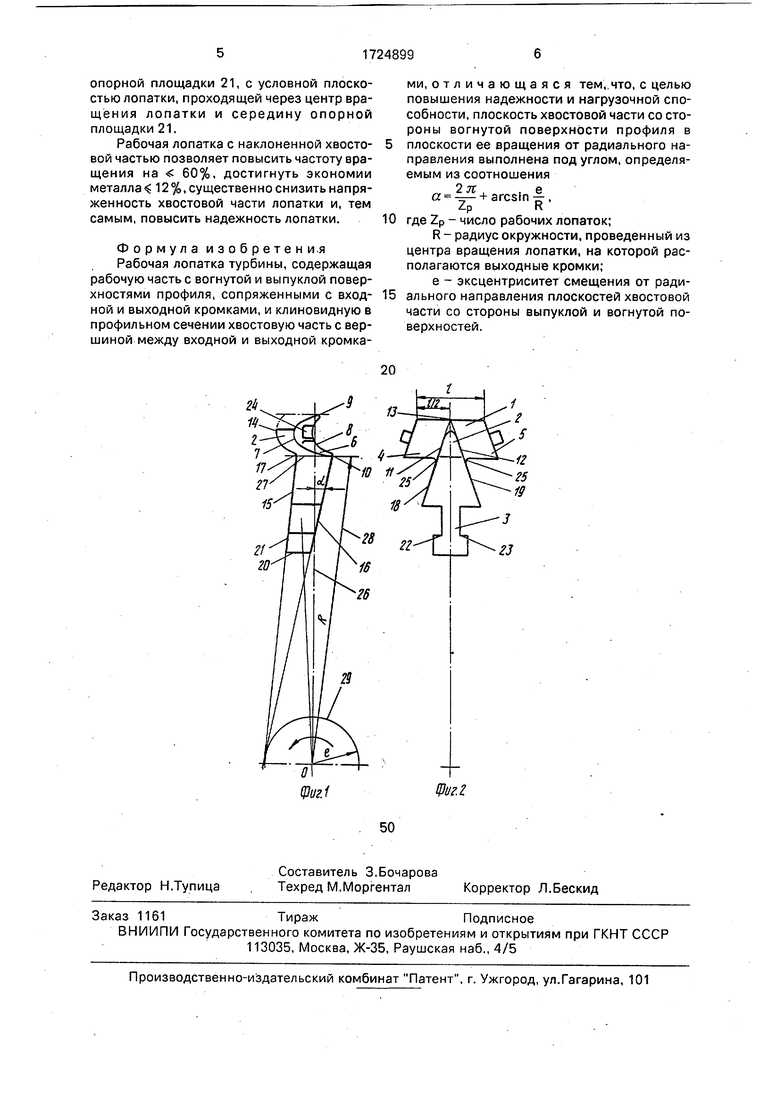

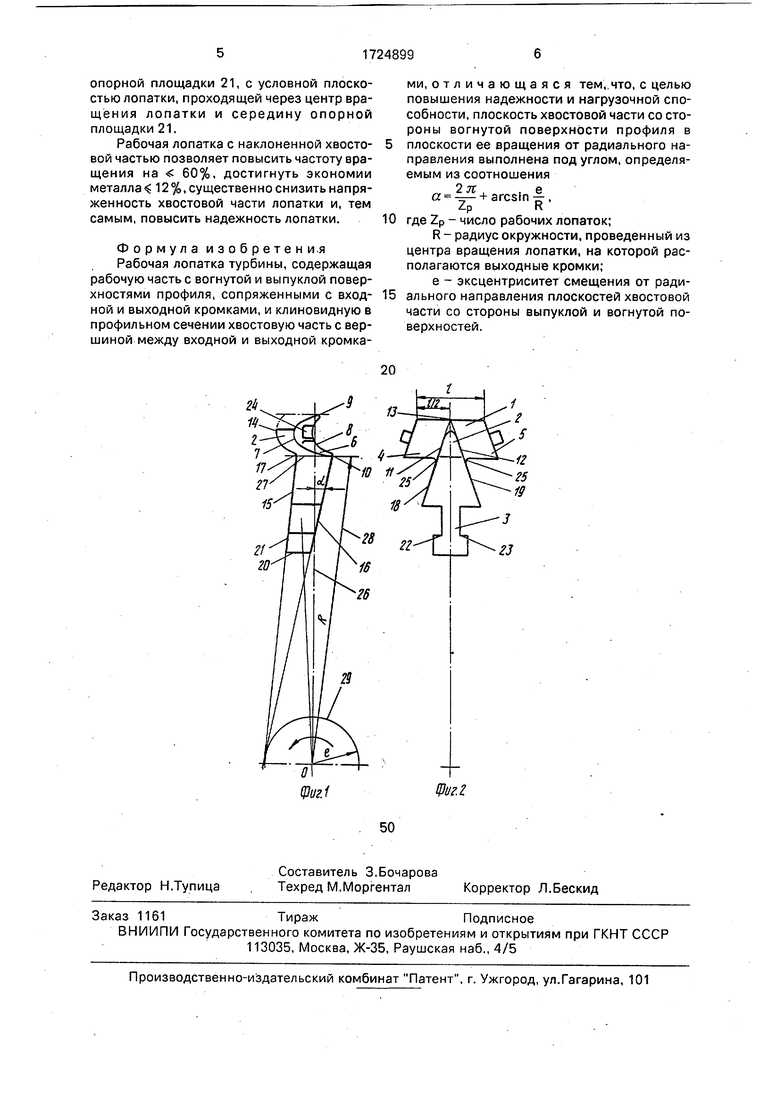

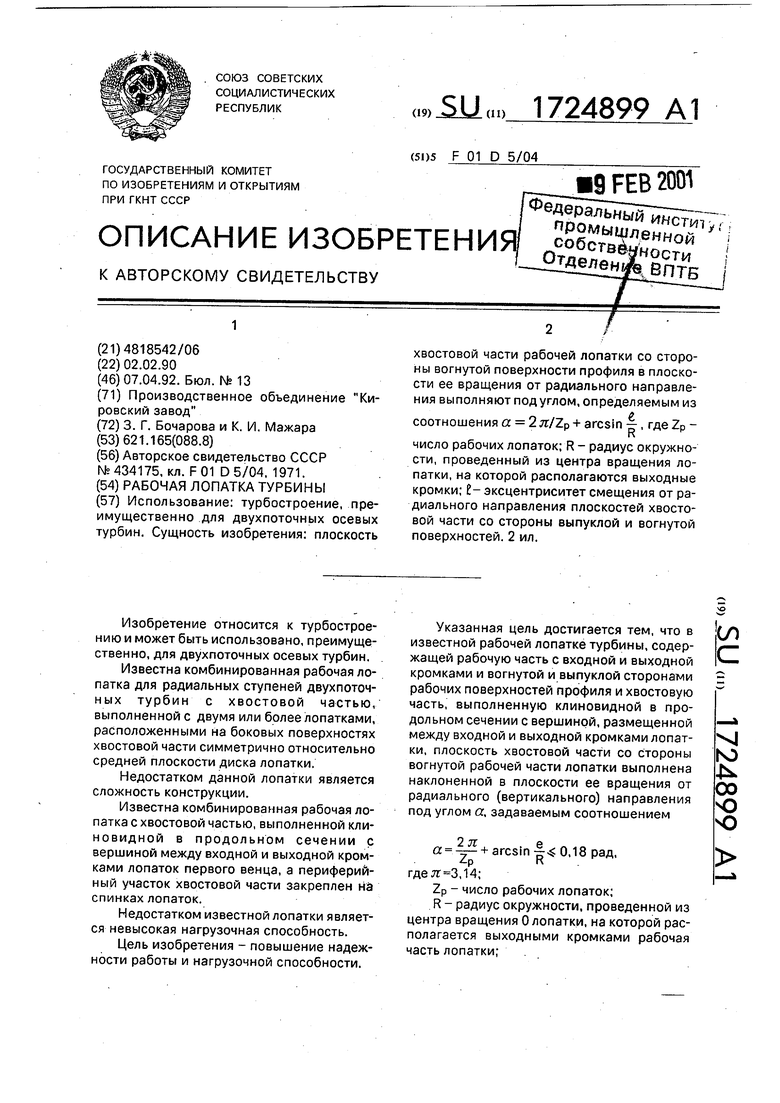

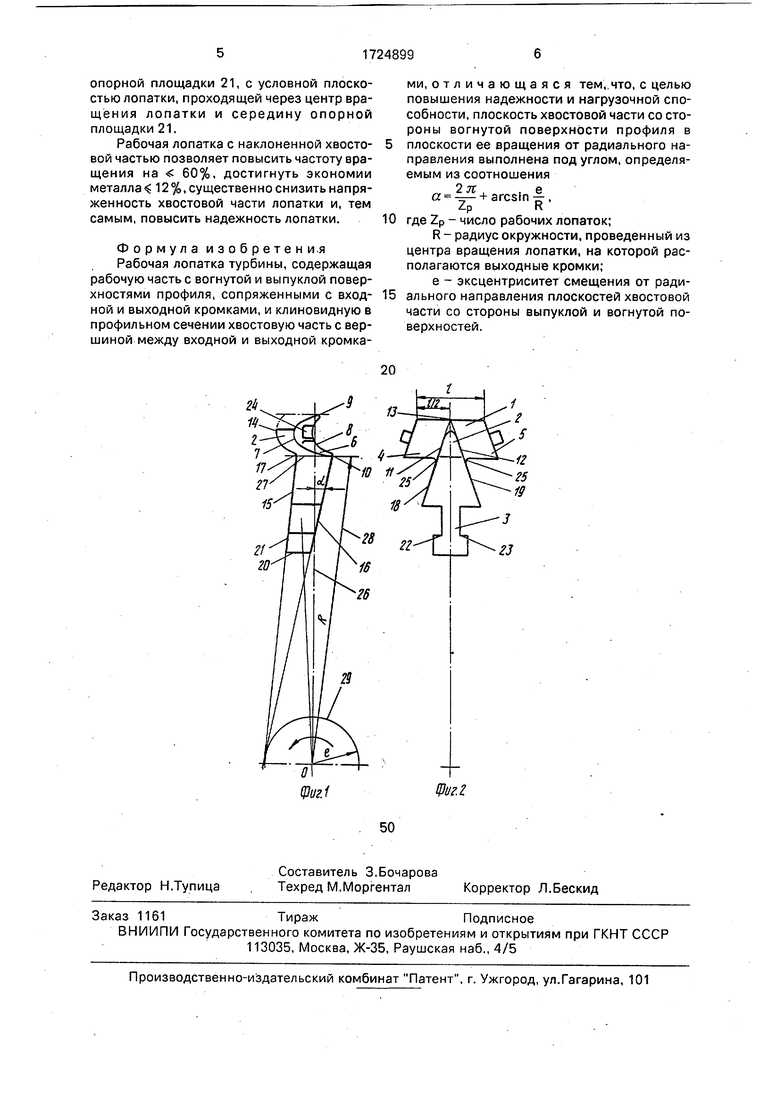

На фиг. 1 схематически показана рабочая лопатка, поперечное сечение; на фиг. 2 -тоже, продольное сечение, для двухпоточ- ной турбины.

Рабочая лопатка содержит рабочую часть 1, разделитель 2 потоков и хвостовик 3. Рабочая часть 1 состоит из левого 4 и правого 5 протоков, выполненных с профилем 6 поперечного сечения, образованного выпуклой 7 и вогнутой 8 поверхностями, сопряженными с входной 9 и выходной 10 кромками.

Разделитель 2 потоков в продольном сечении выполнен клиновидным по коническим поверхностям 11 и 12 с вершиной клй- на на линии входной кромки 13 на середине

F

длины лопатки, а в плоскости вращения

ограничен выпуклой поверхностью 14, эквидистантной вогнутой поверхности 8, конические поверхности 11 и 12 переходят в плоскости 15 и 16, являющиеся касательными к окружностям радиуса выходных кромок 10 и 17. Соединяется разделитель 2 потоков с рабочей частью 1 со стороны выпуклой поверхности 7 профиля лопатки. Хвостовая часть 3 лопатки в нижней части имеет Т-образный профиль хвостовика, ее верхняя часть ограничена коническими поверхностями 18 и 19, а в плоскости вращения ограничена плоскостями 15 и 16 до пересечения их с нижней торцовой плоскостью 20. Хвостовая часть 3 на дуге 21 имеет опорные площадки 22 и 23.

Шип 24 лопатки выполнен на продолжении рабочей части 1 со стороны вогнутой поверхности 8 профиля лопатки. Сопряжение выходных кромок 10 и конических поверхностей 18 и 19 хвостовой части лопатки выполнено по радиусу 25.

Для обеспечения повышенной нагрузочной способности крепления рабочей лопатки в роторе плоскость 16 хвостовой части выполнена в отличие от аналога не радиаль- но по линии 26, проходящей через центр вращения лопатки и середину дуги окружности 27 радиуса R 28, а с отклонением от радиальной линии 26 на величину эксцентриситета е, описывающего окружность 29, что создаёт наклон плоскости 16 хвостовой части со стороны вогнутости рабочей часть лопатки в плоскости ее вращения под углом а. Величина угла а выбирается по формуле

« + arcsin § 0,18 рад, ZpR

При работе лопатки, совершающей вращательное движение вокруг центра 0, в ее частях возникают центробежные силы, направленные радиально из центра вращения О и проходящие через центр масс каждой из частей лопатки. Эти центробежные силы через хвостовые части 3 лопатки передаются на ее опорные площадки 22 и 23. Как показано на фиг. 1, направление центробежной силы каждой из частей 1, 2, 3 и 24 лопатки не совпадает с условной плоскостью лопатки, проходящей через середину опорной площадки 21 и центр ее вращения 0.

Поэтому на хвостовую часть 3 лопатки, наряду с растягивающим действием, вызываемым суммарной массой частей лопатки, будут действовать изгибающие моменты, создаваемые центробежными силами тех частей 1, 2, 3 и 24 лопатки, центр масс которых не находится на упомянутой условной плоскости лопатки. При наклоненной под углом а плоскости 16 достигается совмещение положения центра суммарной массы частей лопатки, расположенных выше

опорной площадки 21, с условной плоскостью лопатки, проходящей через центр вращения лопатки и середину опорной площадки 21.

Рабочая лопатка с наклоненной хвостовой частью позволяет повысить частоту вращения на « 60%, достигнуть экономии металла 12 %, существенно снизить напряженность хвостовой части лопатки и, тем самым, повысить надежность лопатки.

Формула изобретен и.я Рабочая лопатка турбины, содержащая рабочую часть с вогнутой и выпуклой поверхностями профиля, сопряженными с входной и выходной кромками, и клиновидную в профильном сечении хвостовую часть с вершиной между входной и выходной кромка0

5

ми, отличающаяся тем,, что, с целью повышения надежности и нагрузочной способности, плоскость хвостовой части со стороны вогнутой поверхности профиля в плоскости ее вращения от радиального направления выполнена под углом, определяемым из соотношения

« +arcsin-|, Z.pК

где Zp - число рабочих лопаток;

R - радиус окружности, проведенный из центра вращения лопатки, на которой располагаются выходные кромки;

е - эксцентриситет смещения от радиального направления плоскостей хвостовой части со стороны выпуклой и вогнутой поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАСТЬ ВЕНТИЛЯТОРА С СОГЛАСОВАННОЙ ПЛАТФОРМОЙ | 2001 |

|

RU2272180C2 |

| РАБОЧЕЕ КОЛЕСО СКВАЖИННОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2006 |

|

RU2329406C2 |

| ХВОСТОВИК ЛОПАТКИ, СООТВЕТСТВУЮЩАЯ ЛОПАТКА, ДИСК РОТОРА И УЗЕЛ ТУРБОМАШИНЫ | 2012 |

|

RU2612675C2 |

| ПРОФИЛИРОВАННАЯ ЛОПАТКА КОМПРЕССОРА, ИМЕЮЩАЯ ДВОЙНОЙ ИЗГИБ | 2000 |

|

RU2228461C2 |

| ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ МАЛОШУМЯЩИЙ КОМПРЕССОР НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ВЫСОКОЙ СТЕПЕНЬЮ ДВУХКОНТУРНОСТИ | 2007 |

|

RU2350787C2 |

| СИСТЕМА ГАЗОВОЙ ТУРБИНЫ, УМЕНЬШАЮЩАЯ НАПРЯЖЕНИЯ НА ДИСКАХ ТУРБИНЫ, И СООТВЕТСТВУЮЩАЯ ГАЗОВАЯ ТУРБИНА | 2012 |

|

RU2626913C2 |

| Рабочее колесо девятой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя, диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630925C1 |

| Рабочее колесо седьмой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630923C1 |

| Рабочее колесо осевого компрессора газотурбинного двигателя | 2015 |

|

RU2631850C2 |

| ЛОПАТКА ТУРБИНЫ С ПАЗОМ ДЛЯ СТЕРЖНЕВОГО УПЛОТНЕНИЯ | 2014 |

|

RU2667853C2 |

Авторы

Даты

1992-04-07—Публикация

1990-02-02—Подача