Изобретение относится к деталям устройств для нагнетания жидкостей и объемных гидроприводов, а именно к деталям цилиндропоршневых групп таких устройств.

Цель изобретения - увеличение КПД гидромашины путем повышения плотности сопряжения поршня с ее цилиндром.

Указанная цель достигается за счет применения специальной конструкции поршня. Такой поршень состоит из полого, напоминающего перевернутый днищем вверх стакан, корпуса и запрессованного ступенчатым хвостовиком внутрь этого корпуса центрального стержня с шаровой головкой на противоположном от хвостовика торце и сквозным осевым каналом внутри. Ступенчатый хвостовик центрального стержня выполнен убывающим по диаметру и переходящим в усеченный конус в торце. Днище полого корпуса поршня, равно как и его стенки, выполнены из упругого материала. В целом корпус поршня представляет собой цилиндрический стакан с выступающим наружу днищем, с выпуклой расточкой внутри у самого днища и конусной, обращенной наружу внутренней поверхностью .днища. Собранные вместе путем напрессовки друг на друга корпус поршня и его центральный стержень представляют собой целостный узел - поршень. Геометрические параметры ступенчатого хвостовика центрального стержня и стаканообразного корпуса подобраны так, что глубина проникновения ступенчатого хвостовика внутрь корпуса меньше, чем глубина полости находящегося в свободном состоянии корпуса, а угол у основания конуса торца хвостовика меньше, чем угол у основания конуса внутренней поверхности днища корпуса поршня.

В днище корпуса поршня также имеется сквозной осевой канал, но его диаметр меньше осевого канала в теле центрального стержня. В собранном виде корпус поршня вместе с центральным стержнем образует кольцевую полость, которая в верхней части смыкается, образуя в целом фигуру в виде диска с торообразной загнутой вниз периферией. Поскольку осевые каналы в теле центрального стержня и днища корпуса поршня сквозные, то образовавшаяся кольцевая полость в центральной части смыкается с осевым каналом,

В процессе рабочего хода, когда сверху на поршень воздействует давление рабочей жидкости, внутренние полости поршня и его осевой канал заполнены этой же жидкостью. Меньший по диаметру осевой канал в днище корпуса поршня дросселирует поток рабочей жидкости, поэтому давление ее внутри полости в поршне меньше, чем в

надпоршневом пространстве. Наличие такой разницы в давлениях приводит к тому, что пружинное днище корпуса поршня прогибается, укладываясь на конический торец ступенчатого хвостовика центрального

стержня поршня. Полость в теле поршня при этом замыкается, т.е. изолируется от надпоршневого пространства, и давление внутри нее уже не может увеличиваться ни при каких обстоятельствах. Последний момент очень важен, поскольку гарантирует удержание днища корпуса поршня в прогнутом состоянии.

Прогибу днища корпуса поршня способствует ослабление выпуклой кольцевой расточкой стенок его. В процессе прогиба днища оно становится более плоским, чем было в исходном состоянии, а следовательно, увеличивается по диаметру. Увеличение диаметра верхней части поршня (днища его

корпуса) приводит к увеличению плотности соприкосновения цилиндропоршневой пары, а следовательно, к уменьшению непроизводительного просачивания рабочей жидкости между стенками поршня и гильзы

цилиндра с надпоршневого пространства в подпоршневое. В конце рабочего хода поршня и в процессе подготовительных ходов его давление рабочей жидкости в надпоршневом пространстве незначительное, а поэтому поршень возвращается в свое исходное состояние, уменьшаясь в диаметре. Последнее обстоятельство позволяет снизить потери на трение. В процессе работы циклы повторяются. В прогнутом состоянии днище корпуса поршня, благодаря геометрии конусного торца хвостовика центрального стержня, не достигает равновесного состояния, а следовательно, более легко возвращается в свое исходное состояние после снятия давления жидкости. Угол у основания конуса внутренней поверхности днища корпуса поршня в процессе прогиба уменьшается до величины соответствующего угла для торца хвостовика центрального стержня, а поэтому в исходном состоянии первый угол является большим по отношению к второму.

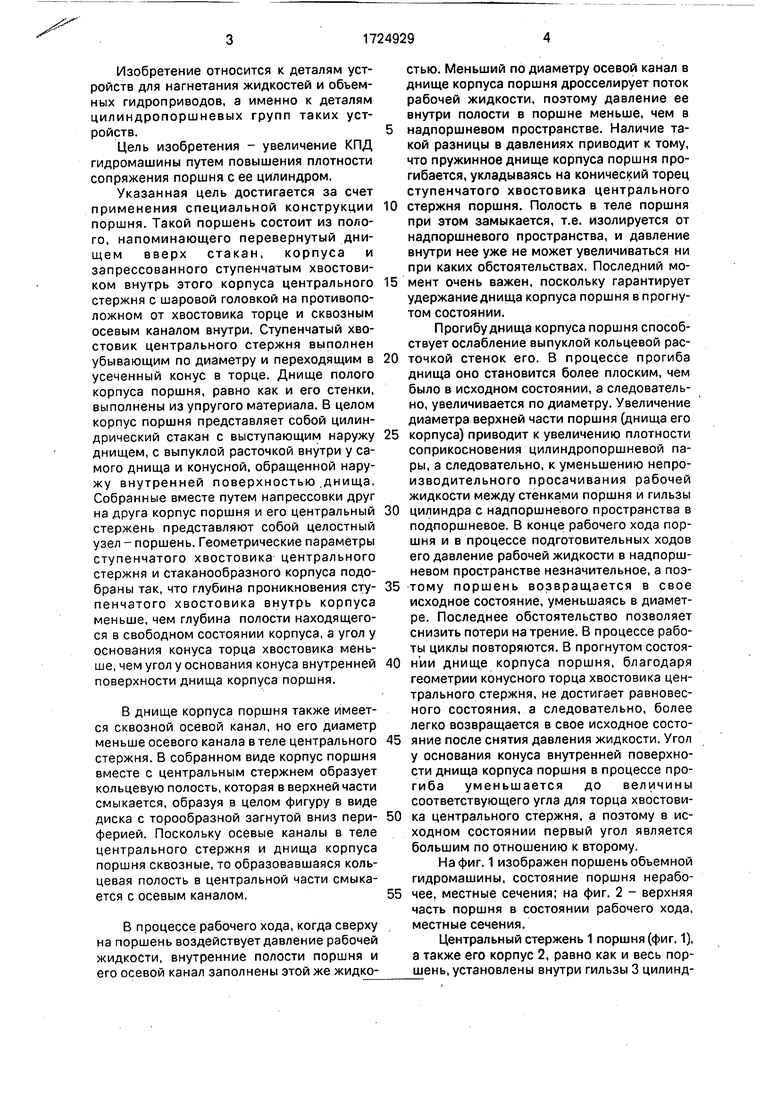

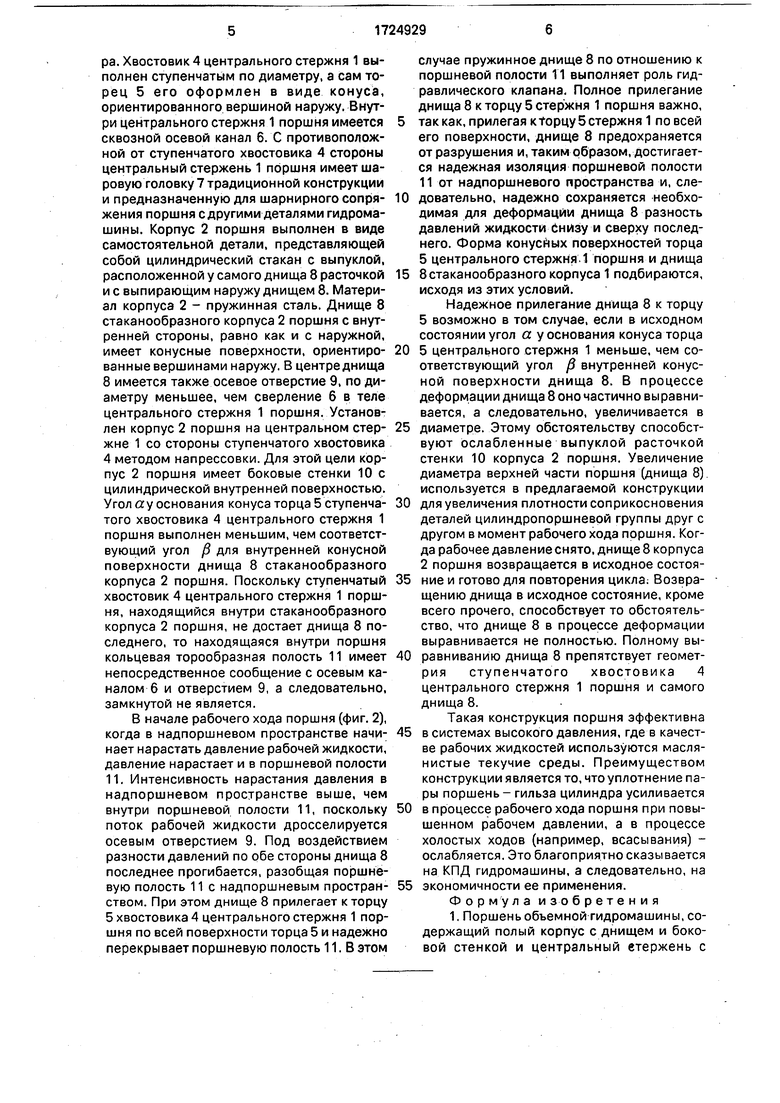

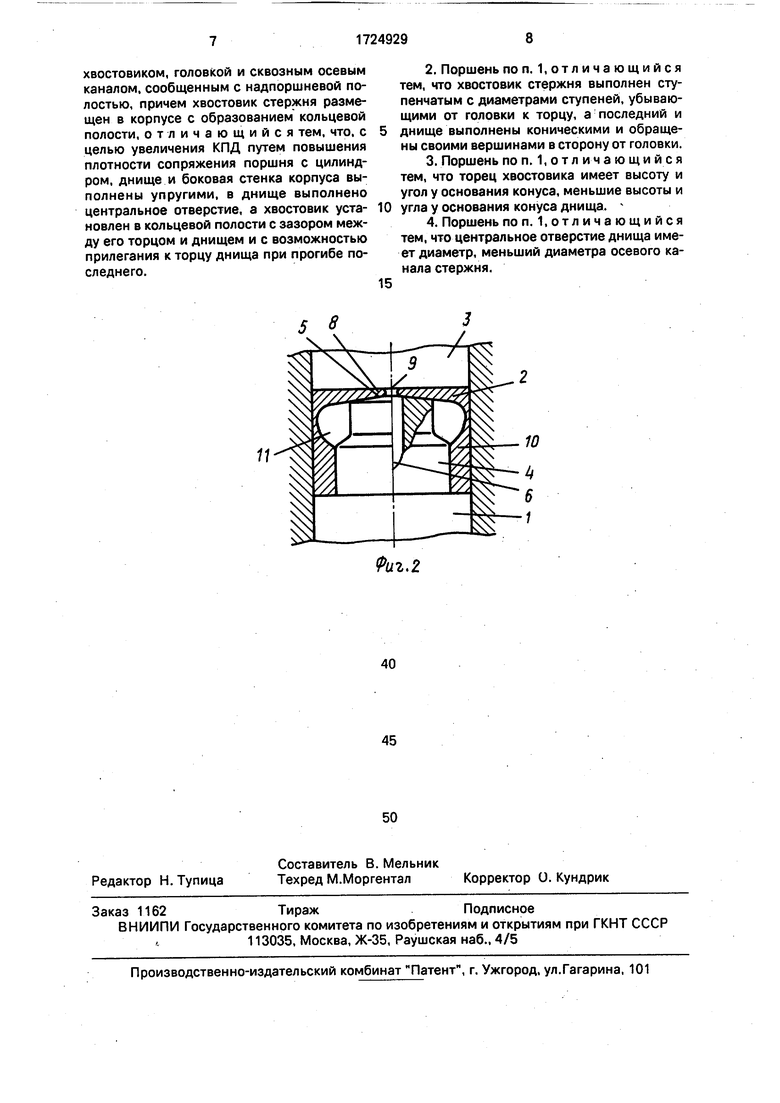

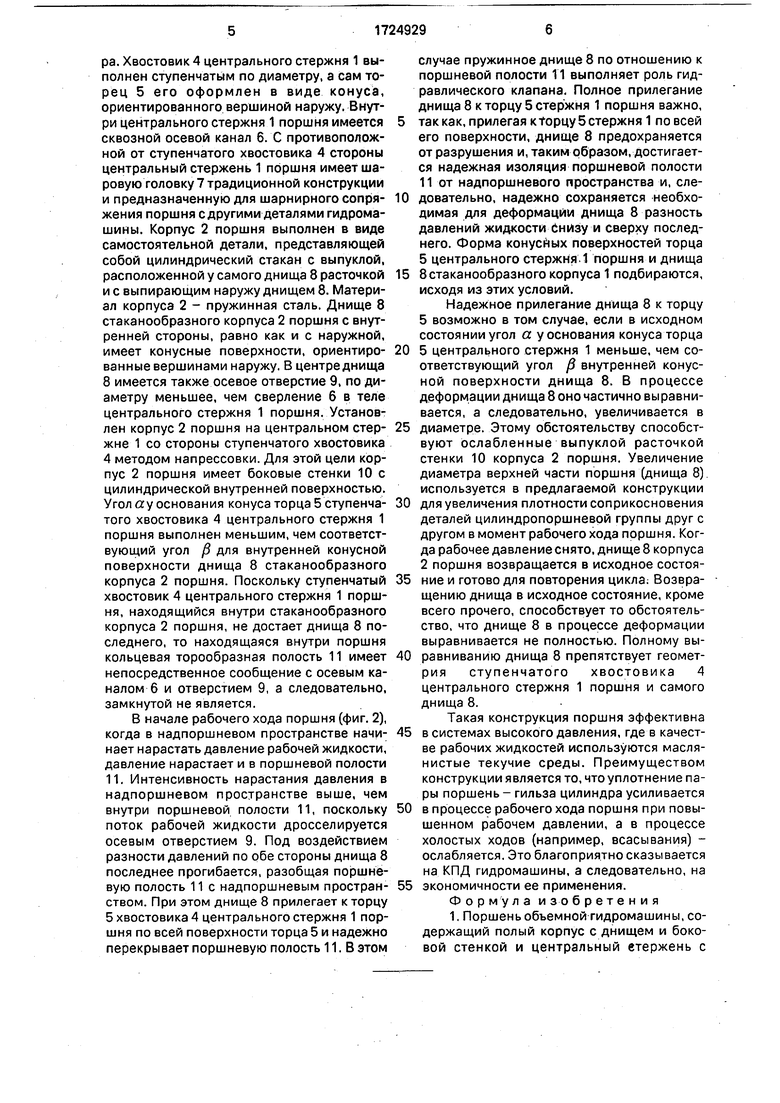

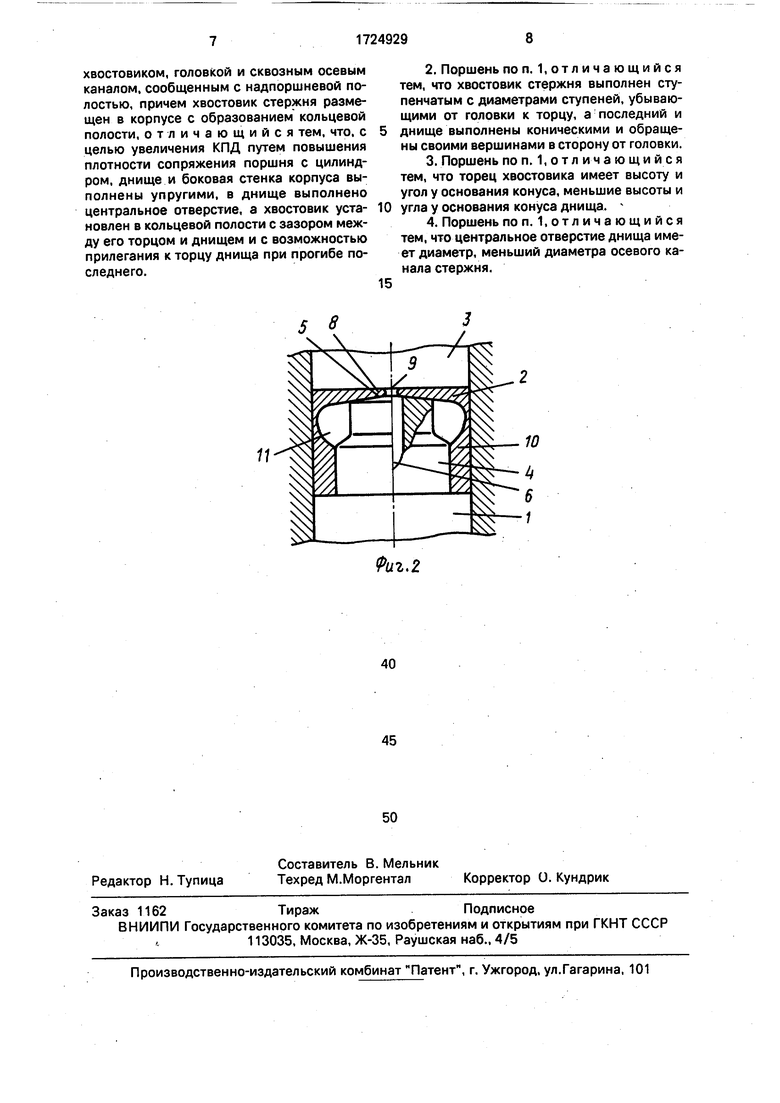

На фиг. 1 изображен поршень объемной гидромашины, состояние поршня нерабочее, местные сечения; на фиг. 2 - верхняя часть поршня в состоянии рабочего хода, местные сечения.

Центральный стержень 1 поршня (фиг. 1), а также его корпус 2, равно как и весь поршень, установлены внутри гильзы 3 цилиндpa. Хвостовик 4 центрального стержня 1 выполнен ступенчатым по диаметру, а сам торец 5 его оформлен в виде конуса, ориентированного вершиной наружу. Внутри центрального стержня 1 поршня имеется сквозной осевой канал 6. С противоположной от ступенчатого хвостовика 4 стороны центральный стержень 1 поршня имеет шаровую головку 7 традиционной конструкции и предназначенную для шарнирного сопряжения поршня с другими деталями гидромашины. Корпус 2 поршня выполнен в виде самостоятельной детали, представляющей собой цилиндрический стакан с выпуклой, расположенной у самого днища 8 расточкой и с выпирающим наружу днищем 8. Материал корпуса 2 - пружинная сталь. Днище 8 стаканообразного корпуса 2 поршня с внутренней стороны, равно как и с наружной, имеет конусные поверхности, ориентированные вершинами наружу. В центре днища 8 имеется также осевое отверстие 9, по диаметру меньшее, чем сверление 6 в теле центрального стержня 1 поршня. Установлен корпус 2 поршня на центральном стержне 1 со стороны ступенчатого хвостовика

4методом напрессовки. Для этой цели корпус 2 поршня имеет боковые стенки 10 с цилиндрической внутренней поверхностью. Угол ау основания конуса торца 5 ступенчатого хвостовика 4 центрального стержня 1 поршня выполнен меньшим, чем соответствующий угол /3 для внутренней конусной поверхности днища 8 стаканообразного корпуса 2 поршня. Поскольку ступенчатый хвостовик 4 центрального стержня 1 поршня, находящийся внутри стаканообразного корпуса 2 поршня, не достает днища 8 последнего, то находящаяся внутри поршня кольцевая торообразная полость 11 имеет непосредственное сообщение с осевым каналом 6 и отверстием 9, а следовательно, замкнутой не является.

В начале рабочего хода поршня (фиг. 2), когда в надпоршневом пространстве начинает нарастать давление рабочей жидкости, давление нарастает и в поршневой полости 11. Интенсивность нарастания давления в надпоршневом пространстве выше, чем внутри поршневой полости 11, поскольку поток рабочей жидкости дросселируется осевым отверстием 9. Под воздействием разности давлений по обе стороны днища 8 последнее прогибается, разобщая поршневую полость 11с надпоршневым пространством. При этом днище 8 прилегает к торцу

5хвостовика 4 центрального стержня 1 поршня по всей поверхности торца 5 и надежно перекрывает поршневую полость 11. В этом

случае пружинное днище 8 по отношению к поршневой полости 11 выполняет роль гидравлического клапана. Полное прилегание днища 8 к торцу 5 стержня 1 поршня важно,

так как, прилегая к Торцу 5 стержня 1 по всей его поверхности, днище 8 предохраняется от разрушения и, таким образом, достигается надежная изоляция поршневой полости 11 от надпоршневого пространства и, следовательно, надежно сохраняется необходимая для деформации днища 8 разность давлений жидкости Снизу и сверху последнего. Форма конусных поверхностей торца 5 центрального стержня. 1 поршня и днища

8 стаканообразного корпуса 1 подбираются, исходя из этих условий.

Надежное прилегание днища 8 к торцу 5 возможно в том случае, если в исходном состоянии угол а у основания конуса торца

5 центрального стержня 1 меньше, чем соответствующий угол / внутренней конусной поверхности днища 8. В процессе деформации днища 8 оно частично выравнивается, а следовательно, увеличивается в

диаметре. Этому обстоятельству способствуют ослабленные выпуклой расточкой стенки 10 корпуса 2 поршня. Увеличение диаметра верхней части поршня (днища 8) используется в предлагаемой конструкции

для увеличения плотности соприкосновения деталей цилиндропоршневрй группы друг с другом в момент рабочего хода поршня. Когда рабочее давление снято, днище 8 корпуса 2 поршня возвращается в исходное состояние и готово для повторения цикла; Возвращению днища в исходное состояние, кроме всего прочего, способствует то обстоятельство, что днище 8 в процессе деформации выравнивается не полностью. Полному выравниванию днища 8 препятствует геометрия ступенчатого хвостовика 4 центрального стержня 1 поршня и самого днища 8.

Такая конструкция поршня эффективна

в системах высокого давления, где в качестве рабочих жидкостей используются маслянистые текучие среды. Преимуществом конструкции является то, что уплотнение пары поршень - гильза цилиндра усиливается

в процессе рабочего хода поршня при повышенном рабочем давлении, а в процессе холостых ходов (например, всасывания) - ослабляется. Это благоприятно сказывается на КПД гидромашины, а следовательно, на

экономичности ее применения.

Формула изобретения 1. Поршень объемной гидромашины, содержащий полый корпус с днищем и боковой стенкой и центральный етержень с

хвостовиком, головкой и сквозным осевым каналом, сообщенным с надпоршневой полостью, причем хвостовик стержня размещен в корпусе с образованием кольцевой полости, отличающийся тем, что, с целью увеличения КПД путем повышения плотности сопряжения поршня с цилиндром, днище и боковая стенка корпуса выполнены упругими, в днище выполнено центральное отверстие, а хвостовик установлен в кольцевой полости с зазором между его торцом и днищем и с возможностью прилегания к торцу днища при прогибе последнего.

0

5

2.Поршень по п. 1, отличающийся тем, что хвостовик стержня выполнен ступенчатым с диаметрами ступеней, убывающими от головки к торцу, а последний и днище выполнены коническими и обращены своими вершинами в сторону от головки.

3.Поршень по п. 1, от л и ч а ю щи и с я тем, что торец хвостовика имеет высоту и угол у основания конуса, меньшие высоты и угла у основания конуса днища. ч

4.Поршень по п. 1, отличающийся тем, что центральное отверстие днища имеет диаметр, меньший диаметра осевого канала стержня.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОГИДРАВЛИЧЕСКИЙ ПОРШНЕВОЙ АККУМУЛЯТОР МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2330190C1 |

| ГАЗОДИНАМИЧЕСКИЙ РЫХЛИТЕЛЬ | 2003 |

|

RU2231601C1 |

| Поршень объемной гидромашины | 1990 |

|

SU1724928A1 |

| Ползун зубошлифовального станка | 1985 |

|

SU1463407A1 |

| ГАЗОДИНАМИЧЕСКИЙ РЫХЛИТЕЛЬ | 2003 |

|

RU2236514C1 |

| АДАПТИВНЫЙ ПНЕВМОГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 2000 |

|

RU2190133C2 |

| Нормально-замкнутый дисковый тормоз | 1980 |

|

SU934070A1 |

| ЦИЛИНДРОПОРШНЕВОЙ АГРЕГАТ ДЛЯ СОЗДАНИЯ И ПЕРЕДАЧИ СИЛ ДАВЛЕНИЯ | 1991 |

|

RU2047010C1 |

| Аксиально-поршневая гидромашина | 1989 |

|

SU1668720A1 |

| ДВИГАТЕЛЬ | 2004 |

|

RU2298677C2 |

Изобретение относится к деталям устройств для нагнетания жидкостей. Цель изобретения - увеличение КПД гидромашины путем повышения плотности сопряжения поршня с ее цилиндром. Поршень содержит центральный стержень 1, корпус 2, ступенчатый хвостовик 4 и шаровую головку 7. В стержне 1 выполнен сквозной осевой канал 6, а в днище 8 корпуса 2 - отверстие 9. Днище 8 и боковая стенка 10 корпуса выполнены упругими. Хвостовик 4 установлен с зазором между его торцом 5 и днищем 8 и с возможностью прилегания к торцу днища 8 при прогибе последнего. Торец 5 и днище 8 выполнены коническими и обращены своими вершинами в сторону от головки 7. 3 з.п. ф-лы, 2 ил.

Риг.2

| Авторское свидетельство СССР № 1488547, F 04 В 21/04, 1989. |

Авторы

Даты

1992-04-07—Публикация

1990-03-29—Подача