Изобретение относится к области горного дела и строительства и может быть использовано в рыхлителях газодинамического действия для рыхления прочных и мерзлых грунтов.

Известно по авт. св. СССР №929790, МКИ Е 02 F 5/30 устройство для рыхления мерзлых грунтов, включающее пневмоударник, рабочий инструмент в виде клина, в котором выполнены замкнутая полость, сообщающаяся с источником сжатого газа, выхлопные отверстия, сообщенные с замкнутой полостью посредством клапана, жестко соединенного с упором.

Недостатки устройства

1. Работа единичного удара пневмоударника-отбойного молотка невелика. Поэтому рабочий инструмент в виде клина за один удар погружается в мерзлый грунт на малую глубину рыхления.

2. Большое число ударов в минуту пневмоударника (отбойного молотка) приводит к повышенному расходу сжатого газа на рыхление грунта, так как при каждом ударе отбойного молотка срабатывает клапан, открывающий выход сжатого газа через выхлопные отверстия в клине.

Эти недостатки приводят к низкой производительности и высокой энергоемкости процесса рыхления мерзлого грунта.

Известно по авт. св. СССР №987049, МКИ Е 02 F 5/30 устройство для разрушения прочных грунтов, включающее базовую машину со стрелой и направляющими, рабочий орган в виде полого корпуса с клиновой частью и выхлопными отверстиями в ней, поршень со штоком, расположенный внутри полого корпуса, топливный бак, плунжерный насос, форсунку, калильную свечу зажигания, механизм подъема рабочего органа с канатом, закрепленным на штоке поршня, регулятор перевода рабочего органа в режим свободного падения с механизмом фиксации поршня в нижнем положении.

Хотя устройство по авт. св. СССР №987049, МКИ Е 02 F 5/30 и обладает большой работой единого удара при свободном падении по направляющим стрелы с высоты в несколько метров под действием силы тяжести, но и оно имеет недостатки.

1. При свободном падении внедриться в мерзлый грунт на запланированную глубину рыхления не всегда удается, так как этому препятствует высокая прочность мерзлого грунта, которая в десятки, сотни раз выше прочности немерзлого грунта, и большая глубина промерзания (до 2,5 м и выше).

Нанесение повторных ударов приводит к снижению производительности, перерасходу топлива на рыхление грунта и, в конечном итоге, к увеличению энергоемкости процесса рыхления грунта.

2. Применение для получения газового импульса топливовоздушной смеси вряд ли оправдано, так как всасывание в рабочий орган морозного влажного воздуха не способствует нормальному образованию топливовоздушной горючей смеси. Калильная свеча зажигания не обеспечит устойчивого воспламенения такой топливовоздушной смеси.

Наиболее близким решением к предлагаемой конструкции рыхлителя является рыхлитель №2052032 от 10.01.96 г. (прототип), включающий полый штанговый корпус, кинематически связанный и установленный соосно с разрядной втулкой с выхлопными отверстиями, кинематически связанный с разрядной втулкой и установленный соосно с последней винтовой наконечник, вертикально расположенный направляющий вал для закрепления на раме базовой машины, на котором установлен с возможностью продольного перемещения кронштейн с закрепленными на нем втулками для соединения с направляющим валом, краны для управления подачей сжатого газа и трубопроводы для подвода сжатого газа от источника питания к газораспределительному механизму, выполненному в виде закрепленной на верхнем торце штангового корпуса основной рабочей камеры с полым хвостовиком, жестко соединенного с кронштейном кольцевого корпуса с расположенными в его стенке кольцевыми каналами, коаксиально установленных подводящих трубок, установленного с возможностью ограниченного осевого перемещения внутри разрядной втулки и взаимодействием с нижним торцом штангового корпуса клапана для сообщения внутренней полости штангового корпуса с выхлопными отверстиями в разрядной втулке.

В основной рабочей камере с возможностью осевого перемещения установлен большой поршень, в ступенчатые концентрические отверстия которого установлены нормально закрытые игольчатые клапаны, поджимаемые пружинами к концентрическим отверстиям, выполненным в перепускной втулке, которая установлена в большом поршне со стороны надпоршневой полости. Со стороны нижнего торца большого поршня выполнены меньшие диаметры ступенчатых концентрических отверстий для сообщения со сквозными концентрическими отверстиями, выполненными в малом поршне, соосно прикрепленном к большому поршню со стороны его нижнего торца с возможностью осевого перемещения, установленного в основной рабочей камере и в верхней части внутренней полости штангового корпуса.

В прототипе применен оригинальный ступенчатый поршень, состоящий из большого и малого поршней, позволяющий при использовании оригинального узла газораспределения получать в основной рабочей камере избыточное давление сжатого газа больше того, что может создать компрессор, размещенный на газодинамическом рыхлителе.

Это преимущество позволяет оператору расширить эксплутационные возможности рыхлителя, эффективно использовать оборудование для рыхления высокопрочных мерзлых грунтов при очень низких отрицательных температурах.

Недостатком прототипа является следующее:

при рыхлении грунта энергия газового импульса не рассредоточена по глубине рыхления, в результате чего грунт неравномерно дробится по фракциям.

Указанный недостаток обусловлен тем, что в корпусе винтового наконечника не предусмотрена внутренняя полость, выхлопные отверстия, клапан для сообщения внутренней полости винтового наконечника с выхлопными отверстиями. Если же внести такие конструктивные изменения в прототип, то в полости корпуса винтового наконечника целесообразно применить устройство, позволяющее получить давление сжатого газа больше того, что может создать компрессор, размещенный на базовой машине. Это позволит увеличить работу газового импульса АГАЗ, так как она зависит от давления в рабочей камере, объема камеры

где Р - избыточное давление воздуха в рабочей камере;

V - объем рабочей камеры;

Р1 - конечное давление расширяющегося воздуха;

k=1,41 - показатель адиабаты.

Из основной рабочей камеры это устройство можно исключить, так как в прототипе применена незавинчиваемая в грунт основная рабочая камера, объем которой назначается исходя из технических возможностей компрессора.

Объем же полости в корпусе винтового наконечника может быть увеличен в ограниченных пределах только за счет увеличения диаметра винтового наконечника, назначаемого в зависимости от тяговых возможностей винтовой лопасти.

Технический результат, достигаемый при осуществлении изобретения - повышение равномерности дробления грунта по глубине рыхления за счет использования эффекта воздействия на мерзлый или прочный грунт разнесенных по высоте двух газовых импульсов, причем нижний газовый импульс будет иметь давление сжатого газа больше того, что может создать компрессор, размещенный на базовой машине.

Для достижения этого технического результата газодинамический рыхлитель снабжен ударником, выполненным в виде круглого стержня с заостренным конусным наконечником в нижней части с выполненными в его верхней части центральным отверстием по продольной оси, в которое коаксиально установлена внутренняя подводящая трубка, радиальными отверстиями для сообщения с центральным отверстием, ступенчатой расточкой, резьбой, установленным с возможностью ограниченного осевого перемещения в центральное отверстие, выполненное со стороны нижнего торца в корпусе винтового наконечника, и выступающим из него на расстояние, равное ходу поршня, соосно установленного на ударнике в его верхней части, закрепленного гайками и размещенного совместно с ударником по продольной оси с возможностью ограниченного осевого перемещения внутри полости, расположенной выше центрального отверстия в корпусе винтового наконечника, для образования надпоршневой полости и подпоршневой полости, в которой установлена пружина для ограничения перемещения ударника вниз, а в поршне выполнены центральное отверстие для установки в него ударника, концентрические ступенчатые отверстия, в большие диаметры которых установлены игольчатые клапаны, пружины для поджатия игольчатых клапанов к концентрическим отверстиям, выполненным в перепускной втулке, установленной в поршне со стороны его нижнего торца, в которой выполнено центральное отверстие для установки в него ударника, а со стороны верхнего торца поршня выполнены меньшие диаметры концентрических ступенчатых отверстий, при этом один из кольцевых каналов в стенке кольцевого корпуса сообщен через кран для управления подачей сжатого газа с трубопроводом для подвода сжатого газа от источника питания и посредством выполненных в кольцевом корпусе радиальных каналов сообщен через внутреннюю подводящую трубку, через центральное отверстие и радиальные отверстия в ударнике с подпоршневой полостью в корпусе винтового наконечника.

Сущность изобретения поясняется графическими материалами, на которых изображено:

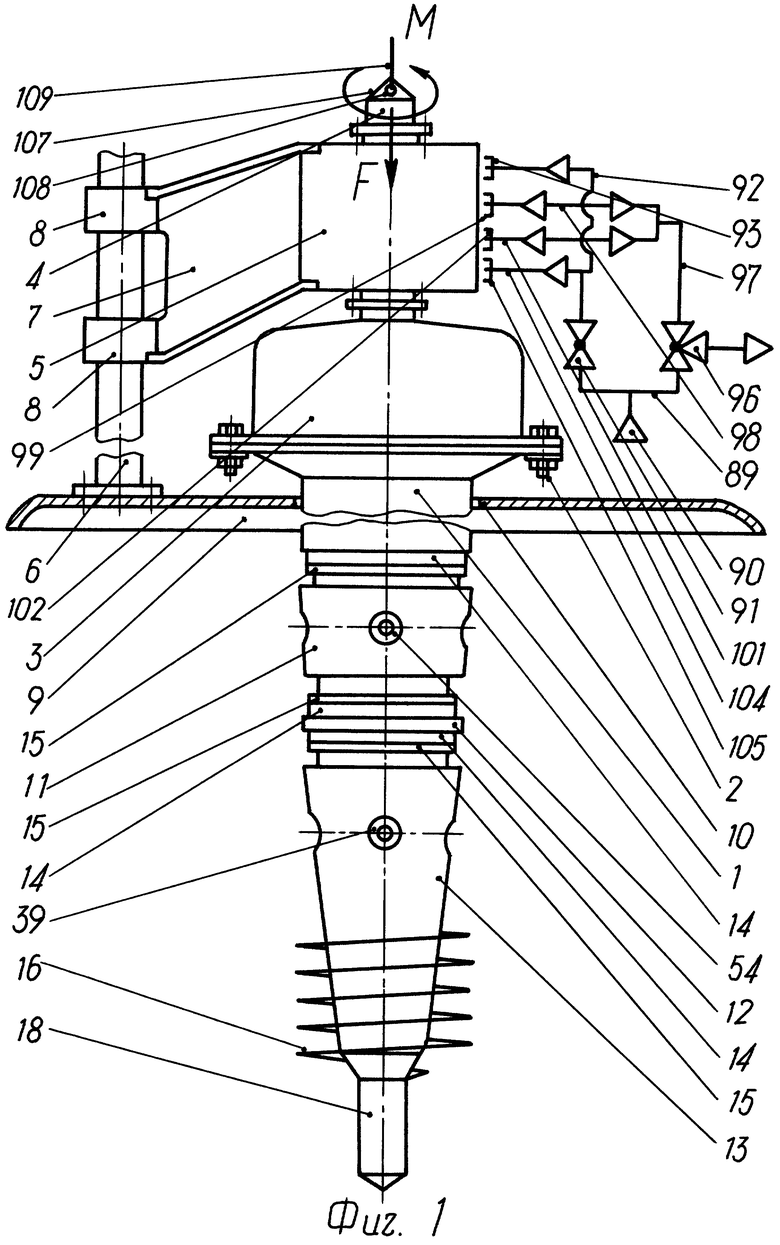

на фиг.1 представлен общий вид газодинамического рыхлителя с системой управления;

на фиг.2 - положения ударника и поршня в корпусе винтового наконечника при заполнении сжатым газом подпоршневой и надпоршневой полостей до максимального давления, создаваемого компрессором, перед сбрасыванием рабочего оборудования на разрыхляемый грунт;

на фиг.3 - положение ударника и поршня в корпусе винтового наконечника при сбрасывании рабочего оборудования на разрыхляемый грунт в момент завершения цикла сжатия газа в надпоршневой полости;

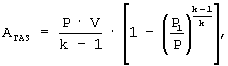

на фиг.4 - вид в разрезе рабочей части газодинамического рыхлителя;

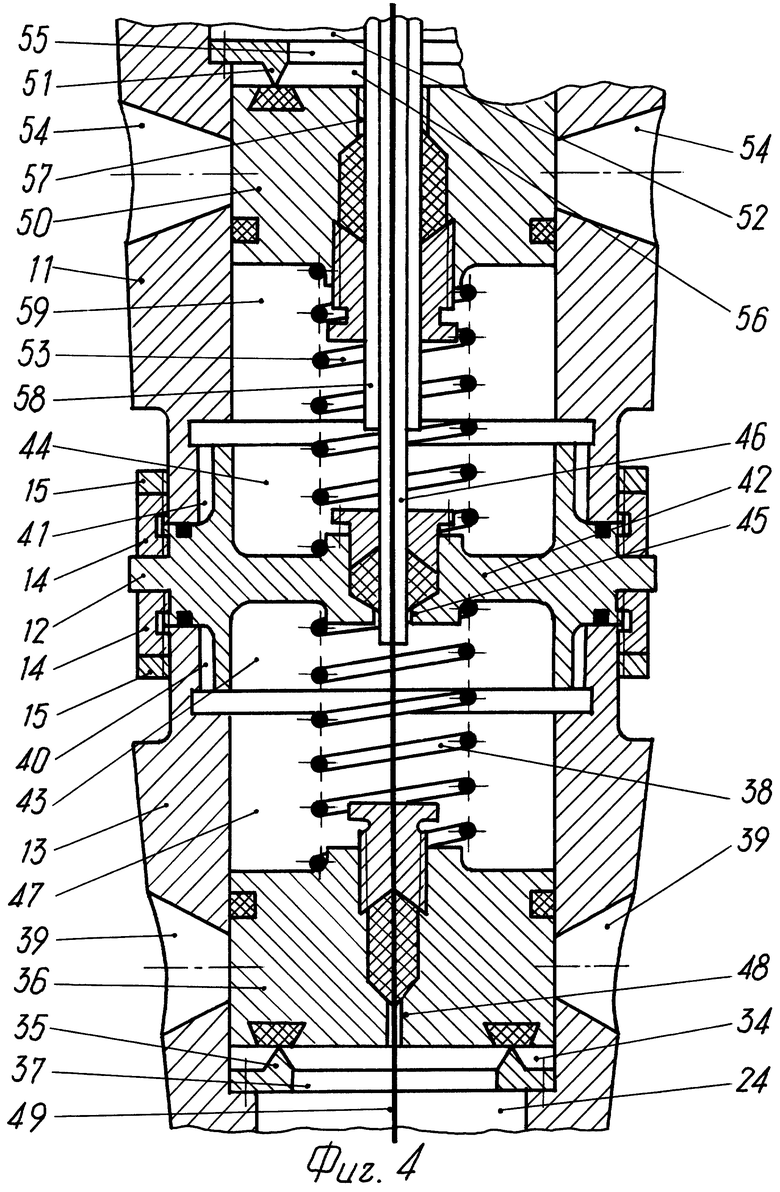

на фиг.5 - вид в разрезе верхней части рабочего оборудования газодинамического рыхлителя;

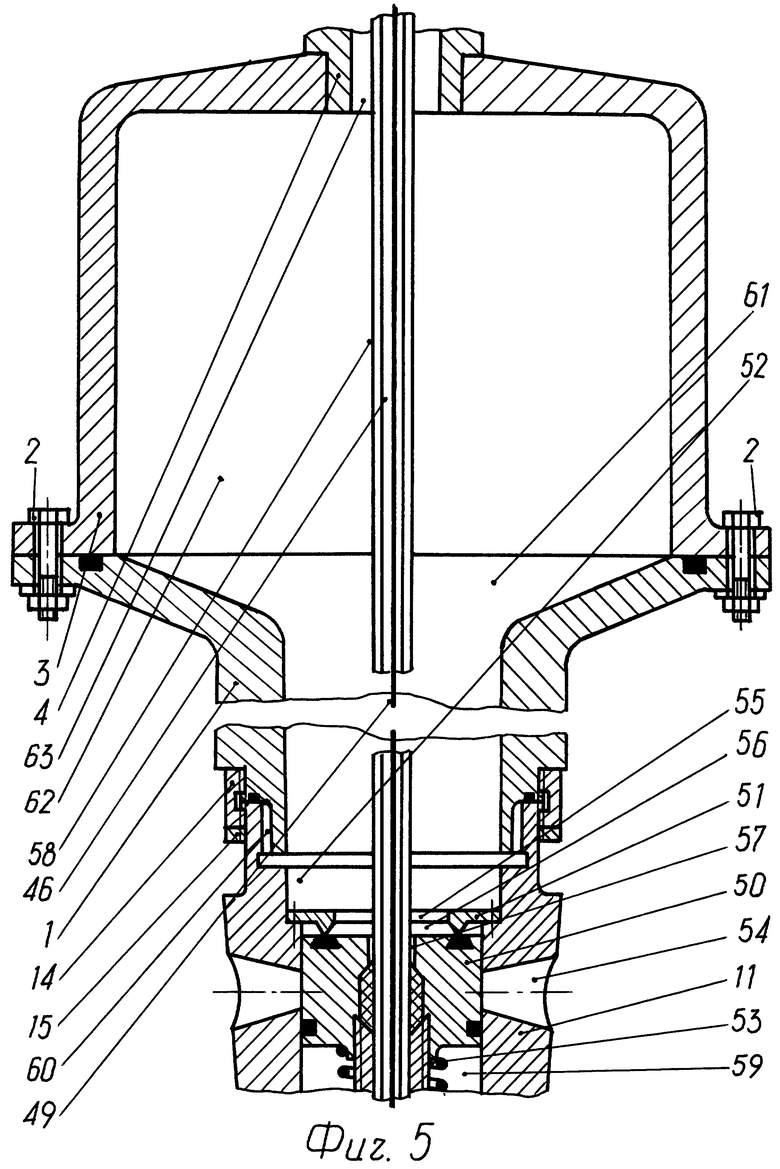

на фиг.6 - вид в разрезе кольцевого корпуса;

на фиг.7 - сечение А-А на фиг.6;

на фиг.8 - сечение Б-Б на фиг.6;

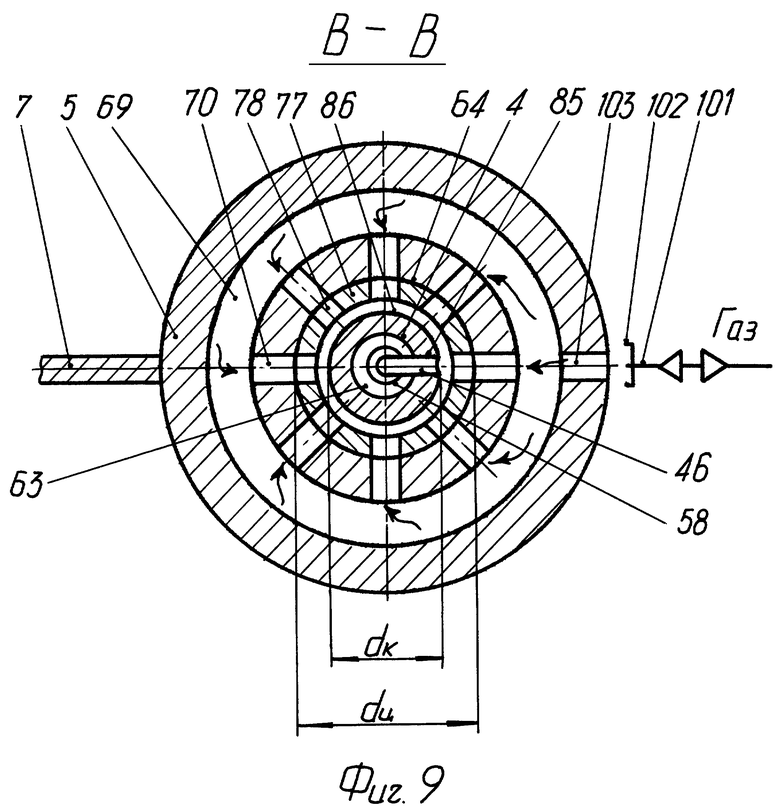

на фиг.9 - сечение В-В на фиг.6;

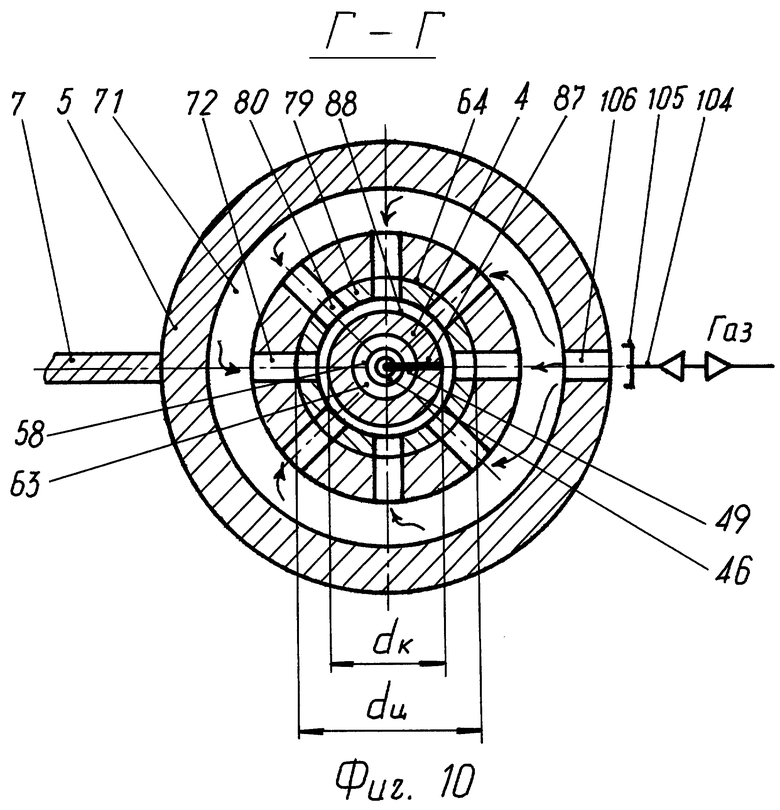

на фиг.10 - сечение Г-Г на фиг.6;

Газодинамический рыхлитель содержит штанговый корпус 1, к верхнему торцу которого болтами 2 крепится основная рабочая камера 3, связанная с полым хвостовиком 4, кольцевой корпус 5, расположенный на полом хвостовике 4 выше основной рабочей камеры 3 и связанный с вертикально расположенным направляющим валом 6 посредством кронштейна 7 и обхватывающих вал 6 втулок 8 с возможностью продольного перемещения, защитный экран 9, неподвижно закрепленный на нижнем торце направляющего вала 6 и имеющий центральное отверстие 10 для прохода через него штангового корпуса 1 рыхлителя (фиг.1). Вертикально расположенный направляющий вал 6 закреплен на раме базовой машины (не показано).

Штанговый корпус 1 рыхлителя с разрядной втулкой 11, разрядная втулка 11 с переходным фланцем 12, переходной фланец 12 с корпусом 13 винтового наконечника связаны соединительными муфтами 14 с контргайками 15 (фиг.1). На корпусе 13 винтового наконечника выполнена винтовая лопасть 16.

В корпусе 13 винтового наконечника выполнены центральное отверстие 17 со стороны нижнего торца корпуса 13 и внутренняя полость, расположенная выше центрального отверстия 17 (фиг.2, 3).

Ударник 18, выполненный в виде круглого стержня с заостренным конусным наконечником в нижней части с выполненными в его верхней части центральным отверстием 19 по продольной оси, радиальными отверстиями 20 для сообщения с центральным отверстием 19, ступенчатой расточкой, резьбой 21, установлен с возможностью ограниченного осевого перемещения в центральное отверстие 17 в корпусе 13 винтового наконечника и выступает из него на расстояние (фиг.2, 3), равное ходу поршня 22, соосно установленного на ударнике 18 в его верхней части, закрепленного гайками 23 и размещенного совместно с ударником 18 по продольной оси с возможностью ограниченного осевого перемещения в полости корпуса 13 винтового наконечника, для образования надпоршневой полости 24 и подпоршневой полости 25, в которой установлена пружина 26 для ограничения перемещения ударника 18 вниз (фиг.2, 3).

В поршне 22 выполнены центральные отверстия 27 для установки в него ударника 18, концентрические ступенчатые отверстия 28, в большие диаметры d* которых установлены игольчатые клапаны 29, пружины 30 для поджатия игольчатых клапанов 29 к концентрическим отверстиям 31, выполненным в перепускной втулке 32, которая установлена в поршне 22 со стороны его нижнего торца и в которой выполнено центральное отверстие 33 для установки в него ударника 18, а со стороны верхнего торца поршня 22 выполнены меньшие диаметры d концентрических ступенчатых отверстий 28.

В верхней части внутренней полости в корпусе 13 винтового наконечника выполнена ступенчатая расточка, в полости 34 которой установлены седло 35, клапан 36 (фиг.3). В седле 35 выполнено центральное отверстие 37 для сообщения с надпоршневой полостью 24. Клапан 36 поджимается к седлу 35 пружиной 38 (фиг.4) и перекрывает выхлопные отверстия 39, которые выполнены радиально с раструбом в сторону наружной поверхности корпуса 13 винтового наконечника. Движение клапана 36 вниз ограничено седлом 35. Корпус 13 винтового наконечника с переходной муфтой 12, переходная муфта 12 с разрядной втулкой 11 связаны шлицевыми соединениями 40 и 41. В переходной муфте 12 выполнена перегородка 42, разделяющая ее внутреннюю полость на нижнюю 43 и верхнюю 44 полости (фиг.4). В перегородке 42 выполнено центральное отверстие 45, в котором установлена средняя подводящая трубка 46 для подачи сжатого газа в камеру 47 управления клапаном 36, образованную нижней полостью 43 в переходной муфте 12 и плоскостью над клапаном 36 в корпусе 13 винтового наконечника.

В клапане 36 выполнено центральное отверстие 48, в котором установлена внутренняя подводящая трубка 49, выходящая из средней подводящей трубки 46 в камере 47 управления клапаном 36.

Клапан 50 установлен внутри разрядной втулки 11 с возможностью ограниченного осевого перемещения и взаимодействия с седлом 51. Седло 51 установлено в полости 52 ступенчатой расточки, выполненной в верхней части разрядной втулки 11 (фиг.4, 5).

Клапан 50 поджимается к седлу 51 пружиной 53 и перекрывает выхлопные отверстия 54, которые выполнены радиально с раструбом в сторону наружной поверхности разрядной втулки 11. Движение клапана 50 вверх ограничено седлом 51. В седле 51 выполнено центральное отверстие 55 для сообщения внутренней полости 56 в седле 51 с полостью 52 в верхней части разрядной втулки 11 (фиг.4, 5).

В клапане 50 выполнено центральное отверстие 57, в котором установлена наружная подводящая трубка 58 для подачи сжатого газа в камеру 59 управления клапаном 50, образованную полостью под клапаном 50 в разрядной втулке 11 и верхней полостью 44 в переходной муфте 12 (фиг.4). Разрядная втулка 11 со штанговым корпусом 1 связана шлицевым соединением 60 (фиг.5). Внутренняя полость 61 в штанговом корпусе 1 сообщена с полостью 52 в верхней части разрядной втулки 11 и с полостью 62 основной рабочей камеры 3. Полость 62 основной рабочей камеры 3 сообщается с внутренней полостью 63 хвостовика 4 (фиг.5, 6).

В кольцевом корпусе 5 выполнены центральное отверстие 64 диаметром dц, кольцевой канал 65 с радиальными каналами 66, кольцевой канал 67 с радиальными каналами 68, кольцевой канал 69 с радиальными каналами 70, кольцевой канал 71 с радиальными каналами 72 (фиг.6, 7, 8, 9, 10).

Полый хвостовик 4 основной рабочей камеры 3 кинематически связан с напорным и приводным механизмами (не показано) и установлен с возможностью вращения во внутренней полости центрального отверстия 64 кольцевого корпуса 5, в котором также установлены гильза 73 с радиальными каналами 74, гильза 75 с радиальными каналами 76, гильза 77 с радиальными каналами 78, гильза 79 с радиальными каналами 80, уплотнительные кольца 81, фланцы 82 уплотнительные (фиг.6, 7, 8, 9, 10).

Во внутренней полости 63 (фиг.6) хвостовика 4, в полости 62 основной рабочей камеры 3, во внутренней полости 61 штангового корпуса 1, в полости 52 разрядной втулки 11, в центральном отверстии 55 в седле 51, в полости 56 седла 51, в центральном отверстии 57 в клапане 50 (фиг.5), в камере 59 управления клапаном 50 по продольной оси установлена наружная подводящая трубка 58, в которой коаксиально установлены средняя подводящая трубка 46 и внутренняя подводящая трубка 49 (фиг.4, 5).

Средняя подводящая трубка 46, выходящая в камере 59 управления клапаном 50 из наружной подводящей трубки 58, установлена по продольной оси в центральном отверстии 45 в переходной муфте 12 для подачи сжатого газа в камеру 47 управления клапаном 36 (фиг.4).

А внутренняя подводящая трубка 49, выходящая из средней подводящей трубки 46 в камере 47 управления клапаном 36, по продольной оси установлена в центральных отверстиях 48 и 37 в клапане 36 и в седле 35 (фиг.4), в надпоршневой полости 24, в центральном отверстии 19 ударника 18 для подачи сжатого газа в подпоршневую полость 25 через радиальные отверстия 20 в ударнике 18 (фиг.3).

В хвостовике 4 выполнены радиальное отверстие 83, в котором установлена наружная подводящая трубка 58, и кольцевая проточка 84, в которой трубка 58 закреплена (фиг.6, 8).

А средняя подводящая трубка 46, выходящая из наружной подводящей трубки 58 в полости 63 хвостовика 4, установлена в радиальное отверстие 85, выполненное в хвостовике 4, и закреплена в кольцевой проточке 86 хвостовика 4 (фиг.6, 9).

Внутренняя подводящая трубка 49, выходящая из средней подводящей трубки 46 и наружной подводящей трубки 58 в полости 63 хвостовика 4, установлена в радиальное отверстие 87 в хвостовике 4 и закреплена в кольцевой проточке 88 хвостовика 4 (фиг.6, 10).

Трубопровод 89 подключен к источнику питания 90 (фиг.1).

Трубопровод 89 через кран 91 для управления подачей сжатого газа, через трубопровод 92, штуцер 93 (фиг.1), через радиальный канал 94 и кольцевой канал 65 с радиальными каналами 66 в стенке кольцевого корпуса 5 (фиг.6, 7), через радиальные каналы 74 в гильзе 73 и радиальные каналы 95 в хвостовике 4 сообщен с внутренней полостью 63 хвостовика 4.

Трубопровод 89 через кран 96 для управления подачей сжатого газа, через трубопроводы 97, 98, штуцер 99 (фиг.1), через радиальный канал 100 и кольцевой канал 67 с радиальными каналами 68 в стенке кольцевого корпуса 5 (фиг.6, 8), через радиальные каналы 76 в гильзе 75, кольцевую проточку 84 в хвостовике 4, имеющую диаметр dК, через наружную подводящую трубку 58 сообщен с камерой 59 (фиг.4) управления клапаном 50 для сообщения внутренней полости 56 в седле 51 с выхлопными отверстиями 54 в разрядной втулке 11 (фиг.5).

Трубопровод 89 через кран 96 для управления подачей сжатого газа, через трубопроводы 97, 101, штуцер 102 (фиг.1), через радиальный канал 103 и кольцевой канал 69 с радиальными каналами 70 в стенке кольцевого корпуса 5 (фиг.6, 9), через радиальные каналы 78 в гильзе 77, кольцевую проточку 86 в хвостовике 4, имеющую диаметр dК, через среднюю подводящую трубку 46 сообщен с камерой 47 (фиг.4) управления клапаном 36 для сообщения кольцевого зазора между седлом 35 и внутренней подводящей трубкой 49 с выхлопными отверстиями 39 в корпусе 13 винтового наконечника.

Трубопровод 89 для подвода сжатого газа от источника 90 питания через кран 91 для управления подачей сжатого газа, через трубопровод 104, штуцер 105 (фиг.1), радиальный канал 106 и кольцевой канал 71 с радиальными каналами 72 в стенке кольцевого корпуса 5 (фиг.6, 10), через радиальные каналы 80 в гильзе 79, кольцевую проточку 88 в хвостовике 4, имеющую диаметр dК, через внутреннюю подводящую трубку 49 сообщен с центральным отверстием 19 в ударнике 18 (фиг.2, 3) для подачи сжатого газа в подпоршневую полость 25 через радиальные отверстия 20 в ударнике 18.

На верхнем торце хвостовика 4 выполнен кронштейн 107, имеющий центральное отверстие 108, в котором установлен стальной трос 109 (фиг.1, 6), закрепленный на механизме подъема (не показано) базовой машины.

Газодинамический рыхлитель работает следующим образом.

Посредством механизма подъема (не показано) и стального троса 109 газодинамический рыхлитель поднимают на несколько метров от поверхности разрыхляемого грунта в верхнее положение (фиг.1).

Одновременно с подъемом оператор открывает краны 91 и 96 для управления подачей сжатого газа (фиг.1).

От источника 90 питания по трубопроводу 89 через кран 96 для управления подачей сжатого газа, через трубопроводы 97 и 98, штуцер 99 (фиг.1), через радиальный канал 100 и кольцевой канал 67 с радиальными каналами 68 в стенке кольцевого корпуса 5 (фиг.6, 8), через радиальные каналы 76 в гильзе 75, кольцевую проточку 84 в хвостовик 4, имеющую диаметр dК, через наружную подводящую трубку 58 сжатый газ поступает в камеру 59 (фиг.4) управления клапаном 50 для сообщения внутренней полости 56 в седле 51 с выхлопными отверстиями 54 в разрядной втулке 11.

В то же время от источника 90 питания по трубопроводу 89 через кран 96 для управления подачей сжатого газа, через трубопроводы 97 и 101, штуцер 102 (фиг.1), через радиальный канал 103 и кольцевой канал 69 с радиальными каналами 70 в стенке кольцевого корпуса 5 (фиг.6, 9), через радиальные каналы 78 в гильзе 77, кольцевую проточку 86 в хвостовике 4, имеющую диаметр dК, через среднюю подводящую трубку 46 сжатый газ поступает в камеру 47 (фиг.4) управления клапаном 36 для сообщения кольцевого зазора между седлом 35 и внутренней подводящей трубкой 49 с выхлопными отверстиями 39 в корпусе 13 винтового наконечника.

От источника 90 питания по трубопроводу 89 через кран 91 для управления подачей сжатого газа, через трубопровод 92, штуцер 93 (фиг.1), через радиальный канал 94 и кольцевой канал 65 с радиальными каналами 66 в стенке кольцевого корпуса 5 (фиг.6, 7), через радиальные каналы 74 в гильзе 73 и радиальные каналы 95 в хвостовике 4 сжатый газ поступает во внутреннюю полость 63 хвостовика 4, а затем в полость 62 основной рабочей камеры 3 (фиг.5), в полость 61 штангового корпуса 1, в полость 52 в верхней части разрядной втулки 11, в полость 56 седла 51. Одновременно от источника 90 питания по трубопроводу 89 через кран 91 для управления подачей сжатого газа, через трубопровод 104, штуцер 105 (фиг.1), через радиальный канал 106 и кольцевой канал 71 с радиальными каналами 72 в стенке кольцевого корпуса 5 (фиг.6, 10), через радиальные каналы 80 в гильзе 79, кольцевую проточку 88 в хвостовике 4, имеющую диаметр dК, через внутреннюю подводящую трубку 49, центральное отверстие 19 (фиг.2) и радиальные отверстия 20 в ударнике 18 сжатый газ поступает в подпоршневую полость 25.

При нарастании давления сжатого газа в подпоршневой полости 25 пружины 30 под игольчатыми клапанами 29 начнут сжиматься (фиг.2) и из подпоршневой полости 25 через концентрические отверстия 31 в перепускной втулке 32, через зазоры между концентрическими ступенчатыми отверстиями 28 в поршне 22 и игольчатыми клапанами 29 сжатый газ начнет поступать в надпоршневую полость 24, заполняя ее до максимального давления, создаваемого компрессором и контролируемого оператором по показаниям манометра (не показано).

После завершения цикла заполнения сжатым газом надпоршневой полости 24 в корпусе 13 винтового наконечника, полостей 62, 61 и 52, 56 (фиг.5) в основной рабочей камере 3, в штанговом корпусе 1, в верхней части разрядной втулки 11, в седле 51 до максимального давления, создаваемого компрессором, оператор переключает механизм подъема (не показано) в режиме свободного падения газодинамического разрыхлителя. Под действием силы тяжести рыхлитель свободно падает вниз. При ударе о мерзлый грунт ударник 18 вместе с поршнем 22 перемещаются вверх (фиг.3), дополнительно сжимая газ в надпоршневой полости 24. После сжатия газа в надпоршневой полости 24 оператор включает напорный механизм (не показано), имеющий усилие F (фиг.1, 6) и приводной механизм (не показано), обеспечивающие вращение хвостовика 4 основной рабочей камеры 3, завинчивание корпуса 13 винтового наконечника, переходной муфты 12, разрядной втулки 11, штангового корпуса 1 в мерзлый или прочный грунт.

Крутящий момент воспринимают шлицевые соединения 60 (фиг.5), 40 и 41 (фиг.4), осевые нагрузки - соприкасающиеся элементы (сверху вниз) 1 и 11 14 (фиг.5), 11 и 12, 12 и 13 (фиг.4).

Контргайки 15 препятствуют отвинчиванию соединительных муфт 14, в результате чего исключаются утечки сжатого газа через уплотнения из внутренней полости 61 в штанговом корпусе 1, из внутренней полости 52 в верхней части разрядной втулки 11 (фиг.5), из камер 59 и 47 управления клапанами 50 и 36 (фиг.4).

После завинчивания рыхлителя на расчетную глубину рыхления оператор поворачивает кран 96 (фиг.1) для управления подачей сжатого газа в такое положение, при котором камера 59 управления (фиг.4) клапаном 50 и камера 47 управления клапаном 36 сообщаются с атмосферой.

Давление сжатого газа во внутренней полости 56 в седле 51 перемещает вниз клапан 50. Пружина 53 под клапаном 50 сжимается. Происходит импульсный выпуск сжатого газа через выхлопные отверстия 54 в разрядной втулке 11 из внутренней полости 56 в седле 51, из полости 52 в верхней части разрядной втулки (фиг.4, 5), из полости 61 в штанговом корпусе 1, из полости 62 основной рабочей камеры 3, из полости 63 хвостовика 4.

А давление сжатого газа в кольцевом зазоре между седлом 35 и внутренней подводящей трубкой 49 и в надпоршневой полости 24 перемещает вверх клапан 36. Пружина 38 под клапаном 36 сжимается (фиг.4). Происходит импульсный выпуск сжатого газа через выхлопные отверстия 39 в корпусе 13 винтового наконечника, из кольцевого зазора между седлом 35 и внутренней подводящей трубкой 49 (фиг.3), из надпоршневой полости 24. После того как давление в надпоршневой полости 24 понизится и будет меньше, чем давление в подпоршневой полости 25 в корпусе 13 винтового наконечника, пружины 30 под игольчатыми клапанами 29 начнут сжиматься и из подпоршневой полости 25 через концентрические отверстия 31 в перепускной втулке 32, через зазоры между концентрическими ступенчатыми отверстиями 28 в поршне 22 и игольчатыми клапанами 29 сжатый газ начнет поступать в надпоршневую полость 24, завершая цикл рыхления мерзлого или прочного грунта (фиг.3).

Давление сжатого газа в подпоршневой полости 25 падает, пружины 30 возвращают игольчатые клапаны 29 в нормально закрытое состояние, поджимая игольчатые клапаны 29 к концентрическим отверстиям 31 в перепускной втулке 32 (фиг.3). А пружина 38 поджимает клапан 36 к седлу 35, в результате чего выхлопные отверстия 39, расположенные на корпусе 13 винтового наконечника, перекрываются клапаном 36 (фиг.4).

Пружина 53 поджимает клапан 50 к седлу 51, в результате чего выхлопные отверстия 54, расположенные на разрядной втулке 11, перекрываются клапаном 50 (фиг.4). Краны 91 и 96 для управления подачей сжатого газа закрываются (фиг.1).

Посредством механизма подъема (не показано) и стального троса 109 (фиг.1) газодинамический рыхлитель поднимается на несколько метров от поверхности грунта.

Под действием силы тяжести и усилия на поршень 22 со стороны надпоршневой полости 24, создаваемого действием остаточного давления газов в надпоршневой полости 24, ударник 18 перемещается в исходное положение вниз (фиг.2), а пружина 26 ограничивает это перемещение ударника 18.

Затем оператор устанавливает рыхлитель на новое место рыхления, цикл работы повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОДИНАМИЧЕСКИЙ РЫХЛИТЕЛЬ | 2003 |

|

RU2236514C1 |

| ГАЗОДИНАМИЧЕСКИЙ РЫХЛИТЕЛЬ | 2002 |

|

RU2209891C1 |

| ГАЗОДИНАМИЧЕСКИЙ РЫХЛИТЕЛЬ | 2003 |

|

RU2244784C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ПРОЧНЫХ И МЕРЗЛЫХ ГРУНТОВ | 2004 |

|

RU2252989C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ПРОЧНЫХ И МЕРЗЛЫХ ГРУНТОВ | 2004 |

|

RU2276235C2 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ПРОЧНЫХ И МЕРЗЛЫХ ГРУНТОВ | 2004 |

|

RU2256751C1 |

| ГАЗОИМПУЛЬСНЫЙ РЫХЛИТЕЛЬ | 1999 |

|

RU2154734C1 |

| Погружной пневмоударник для бурения скважин | 1979 |

|

SU899896A1 |

| УДАРНОЕ УСТРОЙСТВО | 1991 |

|

RU2024676C1 |

| ПОГРУЖНОЙ ПНЕВМОУДАРНИК | 2012 |

|

RU2502856C1 |

Изобретение относится к области горного дела и строительства и может быть использовано в рыхлителях газодинамического действия для рыхления прочных и мерзлых грунтов. Рыхлитель снабжен ударником, выполненным в виде круглого стержня с заостренным конусным наконечником в нижней части с выполненными в его верхней части центральным отверстием по продольной оси для установки внутренней подводящей трубки, радиальными отверстиями для сообщения с центральным отверстием, ступенчатой расточкой, установленным с возможностью ограниченного осевого перемещения в центральном отверстии, выполненном со стороны нижнего торца в корпусе винтового наконечника, и выступающим из него на расстояние, равное ходу поршня, соосно установленного на ударнике в его верхней части, закрепленного гайками и размещенного совместно с ударником по продольной оси с возможностью ограниченного осевого перемещения внутри полости в корпусе винтового наконечника, для образования надпоршневой и подпоршневой полостей, размещенную в подпоршневой полости пружину для ограничения перемещения ударника вниз, а в поршне выполнены центральное отверстие для установки в него ударника, концентрические ступенчатые отверстия для установки в них нормально закрытых клапанов, поджимаемых пружинами к перепускной втулке, установленной в поршне со стороны его нижнего торца, с выполненным в ней центральным отверстием для установки в него ударника, при этом один из кольцевых каналов в стенке кольцевого корпуса сообщен через кран для управления подачей сжатого газа с трубопроводом для подвода сжатого газа от источника питания и посредством выполненных в кольцевом корпусе радиальных каналов сообщен через внутреннюю подводящую трубку, через центральное и радиальные отверстия в ударнике с подпоршневой полостью в корпусе винтового наконечника. Повышается производительность. 10 ил.

Газодинамический рыхлитель, включающий полый штанговый корпус 1, кинематически связанный и установленный соосно с разрядной втулкой 11 с выхлопными отверстиями 54, кинематически связанную с разрядной втулкой 11 и установленную соосно с последней переходную муфту 12, кинематически связанный с переходной муфтой 12 и установленный соосно с последней корпус 13 винтового наконечника с выхлопными отверстиями 39, вертикально расположенный направляющий вал 6 для закрепления на раме базовой машины, на котором установлен с возможностью продольного перемещения кронштейн 7 с закрепленными на нем втулками 8 для соединения с направляющим валом 6, краны 91 и 96 для управления подачей сжатого газа и трубопроводы для подвода сжатого газа от источника 90 питания к газораспределительному механизму, выполненному в виде закрепленной на верхнем торце штангового корпуса 1 основной рабочей камеры 3 с полым хвостовиком 4, внутренняя полость 62 которой сообщена с внутренней полостью 61 штангового корпуса 1, жестко соединенного с кронштейном 7 кольцевого корпуса 5 с расположенными в его стенке четырьмя кольцевыми каналами 65, 67, 69, 71, установленного с возможностью ограниченного осевого перемещения внутри разрядной втулки 11 и взаимодействия с седлом 51 клапана 50 для сообщения внутренней полости 56 в седле 51 с выхлопными отверстиями 54 в разрядной втулке 11, имеющего камеру 59 управления, размещенную в камере 59 управления пружину 53 для поджатия клапана 50 к седлу 51 и коаксиально установленные наружную 58, среднюю 46 и внутреннюю 49 подводящие трубки, расположенные по продольной оси сверху вниз во внутренней полости 63 хвостовика 4, в полости 62 основной рабочей камеры 3, во внутренней полости 61 штангового корпуса 1, в полости 52 разрядной втулки 11, в центральном отверстии 55 в седле 51, в полости 56 седла 51, в центральном отверстии 57 в клапане 50, установленного с возможностью ограниченного осевого перемещения внутри корпуса 13 винтового наконечника и взаимодействия с седлом 35 клапана 36 для сообщения кольцевого зазора между седлом 35 и внутренней подводящей трубкой 49 с выхлопными отверстиями 39 в корпусе 13 винтового наконечника, имеющего камеру 47 управления и размещенную в камере 47 управления пружину 38 для поджатия клапана 36 к седлу 35 и коаксиально установленные в камере 47 управления среднюю 46 и внутреннюю 49 подводящие трубки, при этом один из кольцевых каналов 67 в стенке кольцевого корпуса 5 сообщен через кран 96 для управления подачей сжатого газа с трубопроводом 89 для подвода сжатого газа от источника 90 питания и посредством выполненных в корпусе 5 радиальных каналов сообщен через наружную подводящую трубку 58 с камерой 59 управления каналом 50 для сообщения полости 56 в седле 51 с выхлопными отверстиями 54 в разрядной втулке 11, а другой кольцевой канал 69 в стенке кольцевого корпуса 5 сообщен через кран 96 для управления подачей сжатого газа с трубопроводом 89 для подвода сжатого газа от источника 90 питания и посредством выполненных в корпусе 5 радиальных каналов сообщен через среднюю подводящую трубку 46 с камерой 47 управления клапаном 36 для сообщения кольцевого зазора между седлом 35 и внутренней подводящей трубкой 49 с выхлопными отверстиями 39 в корпусе 13 винтового наконечника, а третий кольцевой канал 65 в стенке кольцевого корпуса 5 сообщен через кран 91 для управления подачей сжатого газа с трубопроводом 89 для подвода сжатого газа от источника 90 питания и посредством выполненных в корпусе 5 радиальных каналов сообщен через радиальные каналы 95 и внутреннюю полость 63 в хвостовике 4 с внутренней полостью 62 основной рабочей камеры 3, отличающийся тем, что он снабжен ударником 18, выполненным в виде круглого стержня с заостренным конусным наконечником в нижней части с выполненными в его верхней части центральным отверстием 19 по продольной оси для установки внутренней подводящей трубки 49, радиальными отверстиями 20 для сообщения с центральным отверстием 19, ступенчатой расточкой, резьбой 21 на верхней части ступенчатой расточки, установленным с возможностью ограниченного осевого перемещения в центральном отверстии 17, выполненном со стороны нижнего торца в корпусе 13 винтового наконечника и выступающим из него на расстояние, равное ходу поршня 22, соосно установленного на ударнике 18 в его верхней части, закрепленного гайками 23 и размещенного совместно с ударником 18 по продольной оси с возможностью ограниченного осевого перемещения внутри полости в корпусе 13 винтового наконечника расположенной выше центрального отверстия 17 в корпусе 13 винтового наконечника для образования надпоршневой 24 и подпоршневой 25 полостей, размещенную в подпоршневой полости 25 пружину для ограничения перемещения ударника 18 вниз, а в поршне 22 выполнены центральное отверстие 27 для установки в него ударника 18, концентрические ступенчатые отверстия 28 для установки в большие диаметры игольчатых клапанов 29 пружин 30 для поджатия игольчатых клапанов 29 к концентрическим отверстиям 31, выполненным в перепускной втулке 32, установленной в поршне 22 со стороны его нижнего торца, с выполненной в ней центральным отверстием 33 для установки в него ударника 18, а со стороны верхнего торца поршня 22 выполнены меньшие диаметры концентрических ступенчатых отверстий 28, при этом четвертый кольцевой канал 71 в стенке кольцевого корпуса 5 сообщен через кран 91 для управления подачей сжатого газа с трубопроводом 89 для подвода сжатого газа от источника 90 питания и посредством выполненных в кольцевом корпусе 5 радиальных каналов сообщен через внутреннюю подводящую трубку 49, через центральное отверстие 19 и радиальные отверстия 20 в ударнике 18 с подпоршневой полостью 25 в корпусе 13 винтового наконечника.

| RU 2052032 A, 10.01.1996.SU 296452 A, 28.10.1971.SU 613032 A, 18.04.1978.SU 989000 A, 18.01.1983.SU 1010223 A, 07.04.1983.SU 1421012 A1, 10.05.1999.SU 1645399 A1, 30.05.1991.GB 1355839 A, 05.06.1974. |

Авторы

Даты

2004-06-27—Публикация

2003-03-25—Подача