Изобретения относится к клеящим веществам, а именно к способам обработки, преимущественно, натриевого жидкого стекла, для повышения его клеящей способности, и может быть использовано в различных областях техники.

Жидкое стекло в товарном виде (плотность 1,42-1,51 г/см3) имеет высокую вязкость, что не обеспечивает необходимую прочность склеиваемым материалам. В практике для повышения клеящей способности жидкого стекла используют различные добавки, например водную эмульсию полисилоксана при упрочнении формовочных жидкостекольных смесей,активированный бентонит, буру и др.

Известен способ активации, согласно которому для электрообработки жидкого стекла применяется однокамерный электролизер.

Недостатком этого способа является то, что в электролизере без диафрагмы происходит общее насыщение энергией всей массы жидкого стекла без перераспределения его химсостава. Кроме того, процесс активации в таком электролизере весьма краток, так как на анод быстро нарастает слой материала и процесс затухает, т.е. процесс не реален.

Кроме того, в указанном способе говорится о жидком связующем веществе в общем, и в частности приведены примеры с фенолоспиртом. Если учесть, что жидких связующих веществ существует множество, и все они обладают различными физическими и электрическими свойствами, ясно, что одна и та же технология их обработки электрическим током не дает идентичных результатов.

Поэтому для активации конкретного вещества - жидкого стекла - нужны конкретные режимы.

Известен способ обработки связующих электрическими полями, а именно: ССБ, фе- нолоспиртаи М 19-62.

(Л

С

vi ю о

о ел

Обработка связующих веществ проводится в однокамерном электролизере.

Наиболее близким к изобретению является известный способ приготовления жид- костекольного связующего для изготовления керамических форм по выплавляемым моделям, заключающийся в том, что жидкое стекло разбавляют до плотности 1,2-1,3 г/см3 водой, активированной электролитическим полем с добавлением 0,01- 0,1 мас.% хлорида натрия. Обработку воды проводят в течение 5-25 мин при величине постоянного тока 1-10 А и напряжении 6-60 В. В результате активации при указанных параметрах вода приобретает в анодной и катодной камерах редокспотенциал соответственно 800-1200 и (-800)-(-1200)мВ. Для приготовления жидкостекольного связующего используют воду из обеих камер электролизера.

Недостатком данного способа является невысокая его эффективность и необходимость при этом использования разбавленного до низких плотностей (1,2-1,3.г/см3) жидкого стекла, что в ряде случаев является неприемлемым. При малом же разбавлении жидкого стекла активированной водой клеящая способность его повышается незначительно.

Цель изобретения - повышение связующей способности жидкого стекла.

Поставленная цель достигается тем, что согласно способу активации жидкого стекла, включающему электролитическую обработку постоянным током, электролитической обработке подвергают непосредственно само жидкое стекло при плотности тока 0,02-0,05 А/см2 в течение 2-5 мин.

Использование диафрагмального электролизера с помещением жидкого стекла в катодную (в анодной камере техническая вода) предусматривает ионный обмен активируемого жидкого стекла, перераспределение его химического состава (в частности,

Na20

модуля - соотношение

-), резкое возрастание электрокинетического потенциала (ОВП), этот процесс может идти непрерывно и длительно.

Предлагаемый способ осуществляют следующим образом.

Жидкое стекло, преимущественно натриевое, помещают в электролизер с ионизирующей, например брезентовой или керамической, диафрагмой и токопроводя- щими электродами, на которые подают постоянный ток плотностью 0,02-0,05 А/см2. напряжением 50-60 В в течение 2-5 мин.

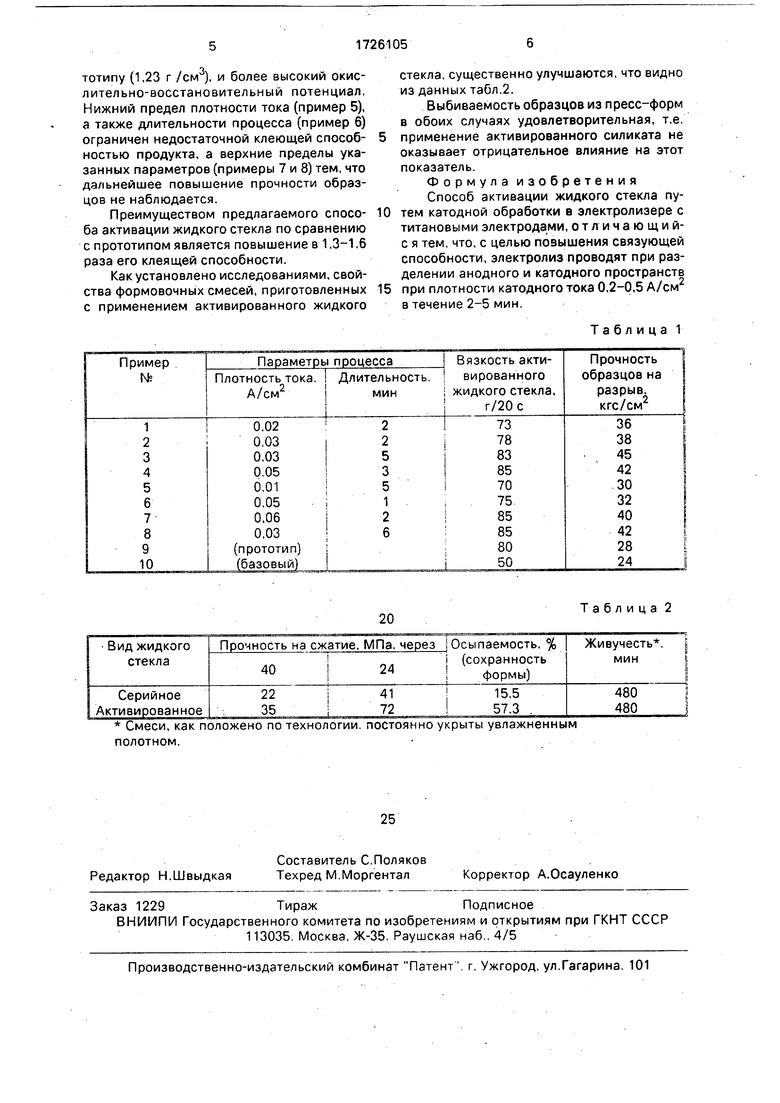

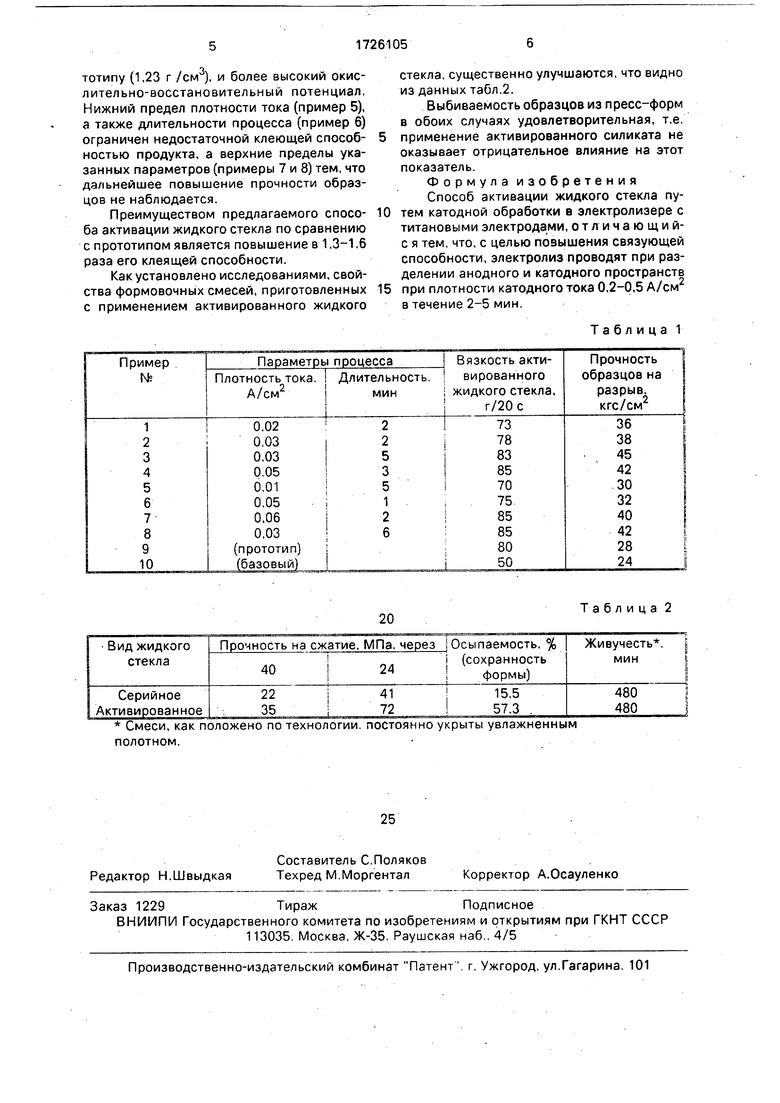

П р и м е р. В лабораторный электролизер емкостью Зле титановыми электродами и керамической диафрагмой помещали раствор натриевого жидкого стекла плотностью

1,492 /см3 с окислительно-восстановительным потенциалом 120 мВ. Процесс электрообработки осуществляли при напряжении постоянного тока 50-60 В. Плотностью тока и длительностью процесса варьировали. Качество активированного жидкого стекла оценивали величиной вязкости, которую определяли методом истечения жидкости из воронки с тарированным отверстием. Измеряли также величину окислительно-восстановительного потенциала на универсальном иономере ЭВ-74. Для сравнительных испытаний осуществляли процесс активирования дистиллированной воды с добавлением 0,05 мас.% хлорида натрия

при плотности тока 0,03 А/см2 в течение 7-8 мин до величины окислительно-восстановительного потенциала в катодной камере (- 800)-(-900) мВ, которой затем разбавляли жидкое стекло плотностью 1,492 г/см3 до

плотности 1,23 г/см3. В результате активации предлагаемым способом жидкое стекло в катодной камере приобретало ОВП (-700)- (-900) мВ, известным по прототипу (-200)-(- -220) мВ, при этом их вязкость была

соответственно 73-85 и 80,0 г/20 с, т.е. практически одинаковой.

Связующую способность активированного жидкого стекла оценивали величиной прочности на разрыв керамических образцов в виде восьмерок, изготовленных из массы состава, мас.ч.: песок фракции 500 мкм 95, глина латненская 5, жидкое стекло неактивированное (плотностью 1,492 . Высушенные при 105(±5)°С образцы разрывали, а затем подвергали склеиванию по месту разрыва активированным при различных параметрах жидким стеклом, а также для сравнения жидким стеклом по прототипу и неактивированным. Склеенные

образцы высушивали при 105 (±5) °С в течение 1ч и подвергали разрыву на машине УММ-5. В табл.1 приведены результаты измерений вязкости активированного и исходного жидкого стекла и результаты

испытаний склеенных керамических образцов.

Как следует из приведенных данных, керамические образцы, склеенные активированным жидким стеклом по примерам 1-4,

имеют по сравнению с прототипом более высокую прочность на разрыв в результате того, что жидкое стекло при своей исходной плотности (1.492 г/см3) имеет практически ту же вязкость, что и разбавленное по прототипу (1,23 г /см3), и более высокий окислительно-восстановительный потенциал, Нижний предел плотности тока (пример 5), а также длительности процесса (пример 6) ограничен недостаточной клеющей способностью продукта, а верхние пределы указанных параметров (примеры 7 и 8) тем, что дальнейшее повышение прочности образцов не наблюдается.

Преимуществом предлагаемого способа активации жидкого стекла по сравнению с прототипом является повышение в 1,3-1,6 раза его клеящей способности.

Как установлено исследованиями, свойства формовочных смесей, приготовленных с применением активированного жидкого

стекла, существенно улучшаются, что видно из данных табл.2.

Выбиваемость образцов из пресс-форм в обоих случаях удовлетворительная, т.е.

применение активированного силиката не оказывает отрицательное влияние на этот показатель.

Формула изобретения Способ активации жидкого стекла путем катодной обработки в электролизере с титановыми электродами, отяичающий- с я тем, что, с целью повышения связующей способности, электролиз проводят при разделении анодного и катодного пространств

при плотности катодного тока 0,2-0,5 А/см2

в течение 2-5 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения католитов-антиоксидантов электроактивированных водных растворов солей и их хранение | 2019 |

|

RU2712614C1 |

| Способ получения электроактивированных водных растворов солей натрия | 2016 |

|

RU2635618C2 |

| Способ получения электроактивированной воды | 2019 |

|

RU2721322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОАКТИВИРОВАННЫХ ВОДНЫХ РАСТВОРОВ СОЛЕЙ | 2014 |

|

RU2601466C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭЛЕКТРОАКТИВИРОВАННОЙ ВОДЫ | 2011 |

|

RU2501739C2 |

| Способ регулирования физико-химических свойств бурового раствора | 1979 |

|

SU1035047A1 |

| Способ приготовления жидкостекольного связующего для изготовления керамических форм по выплавляемым моделям | 1982 |

|

SU1038056A1 |

| СПОСОБ ЭЛЕКТРООБРАБОТКИ КИСЛОМОЛОЧНЫХ НАПИТКОВ | 2015 |

|

RU2592676C1 |

| СПОСОБ ЭЛЕКТРОАКТИВИРОВАНИЯ ПИТЬЕВОЙ ВОДЫ | 2004 |

|

RU2252919C1 |

| СПОСОБ ОБРАБОТКИ ПЛОДООВОЩНОЙ ПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312562C2 |

Изобретение относится к клеящим веществам, а именно к обработке жидкого стекла, с целью повышения его связующей способности. Жидкое стекло подвергают электролитической обработке в диафраг- мальном электролизере при плотности катодного тока 0,2-0,5 А/см2 в течение 2-5 мин. Обеспечивается повышение связующей способности жидкого стекла в 1,5-2,0 раза по сравнению с неактивированным. 2 табл.

Смеси, как положено по технологии, постоянно укрыты увлажненным полотном.

Таблица 1

20

Таблица 2

| Авторское свидетельство СССР №227988, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ приготовления жидкостекольного связующего для изготовления керамических форм по выплавляемым моделям | 1982 |

|

SU1038056A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-15—Публикация

1989-11-20—Подача