Изобретение относится к турбомашино- строению, а именно к конструкции роторов компрессоров, вентиляторов и турбин энергоустановок.

Известен ротор турбомашины, содер- жащий диск с кольцевым выступом и вал с фланцем. Соединение диска с валом осуществляется через кольцевой выступ на диске, в котором размещается фланцевый конец вала. Это соединение прошивается равно- мерно расположенными по окружности радиальными штифтами.

Недостатком такого соединения диска с валом, особенно с высоконагруженным дисковым узлом, предназначенным к эксплуа- тации с большими ресурсами работы турбомашины. является вытяжка перемычек кольцевых выступов на диске около отверстий под штифты с последующим растрескиванием их, выход трещин на полотно диска с последующим разрушением диска. Кроме того, вытяжка перемычек нарушает округлость отверстий под штифты. Все это приводит к потере и работоспосообности штифтового соединения, а следовательно, и са- мого ротора турбомашины.

Цель изобретения - повышение надежности и долговечности работы турбомашины путем выравнивания окружных напряжений в области штифтового соедине- ния.

Указанная цель достигается тем, что у ротора турбомашины, содержащего рабочее колесо, диск которого закреплен на валу при помощи равномерно расположенных по окружности радиальных штифтов, запрессованных одним концом в отверстиях кольцевого фланца вала, а другим - в отверстиях кольцевого фланца диска, выполненного в виде отдельных выступов, размер которых вдоль оси диска выбирается из соотношения

,02, где b - размер выступа вдоль оси диска;

а d + с;

d - диаметр отверстия под штифт;

с - расстояние между краем отверстия под штифт на выступе и концом выступа.

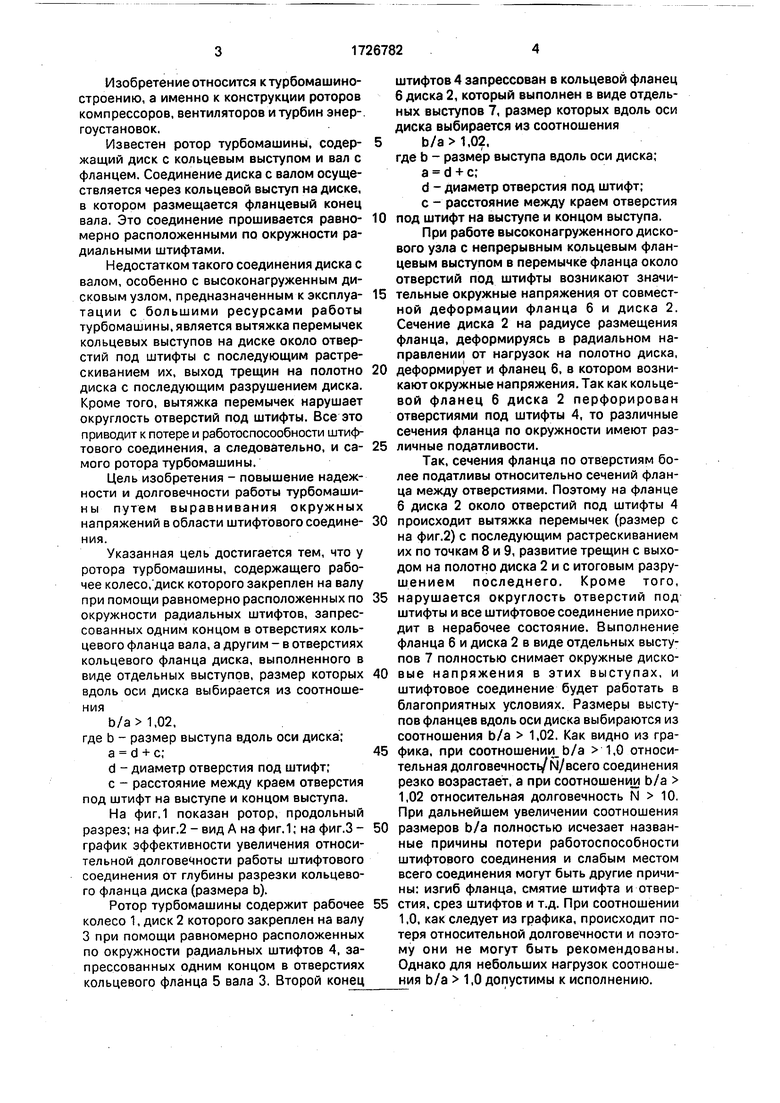

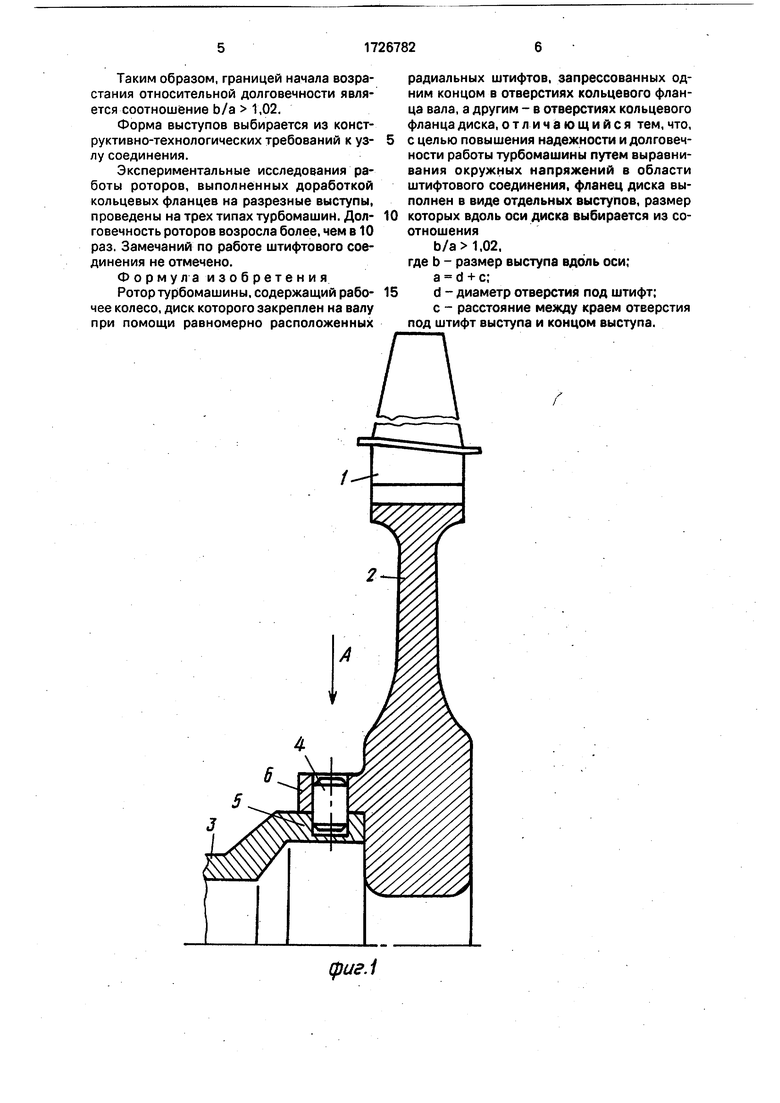

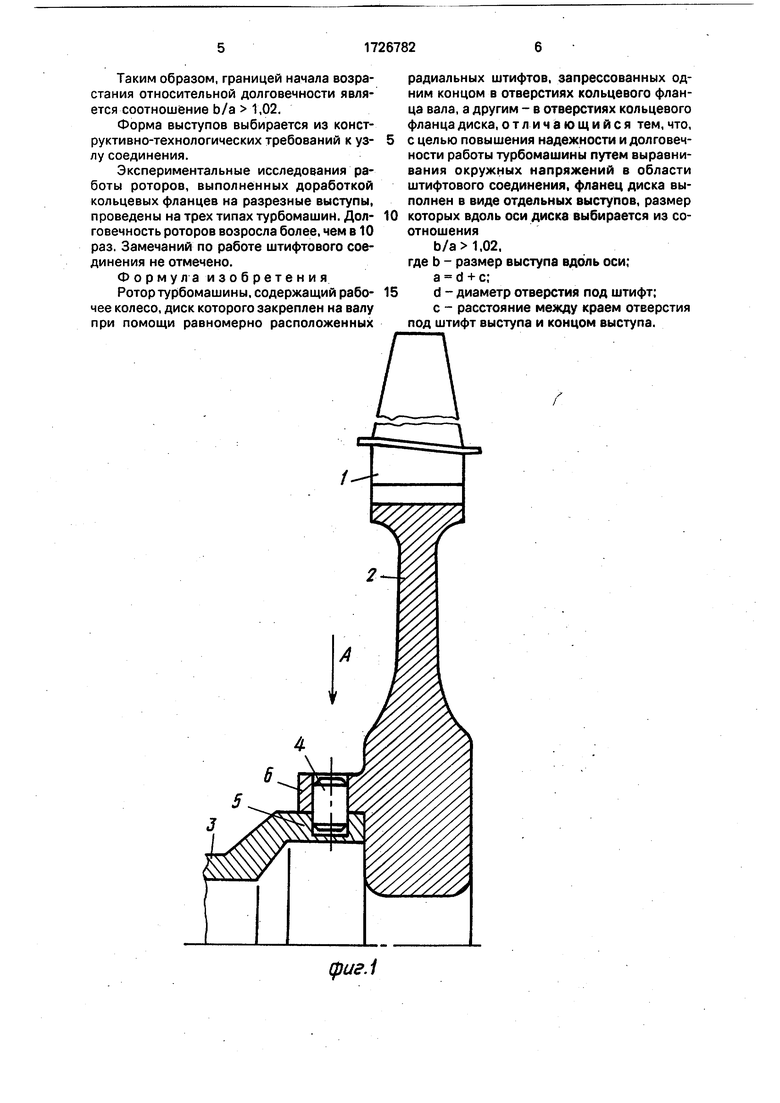

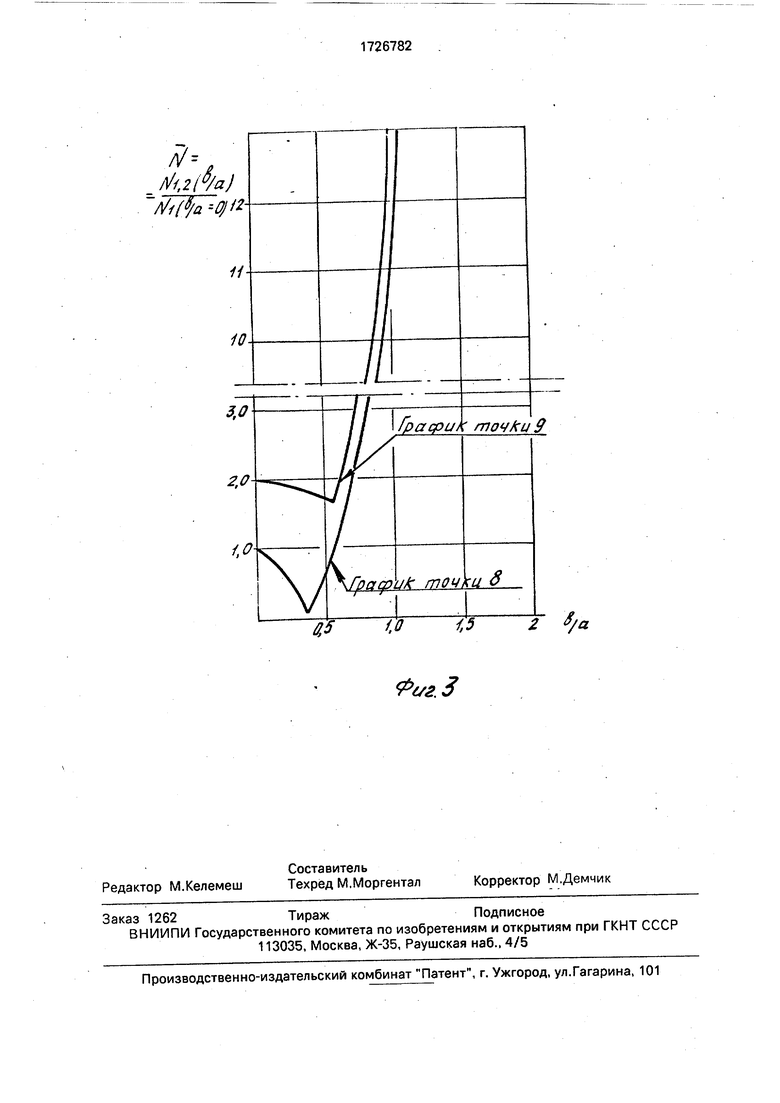

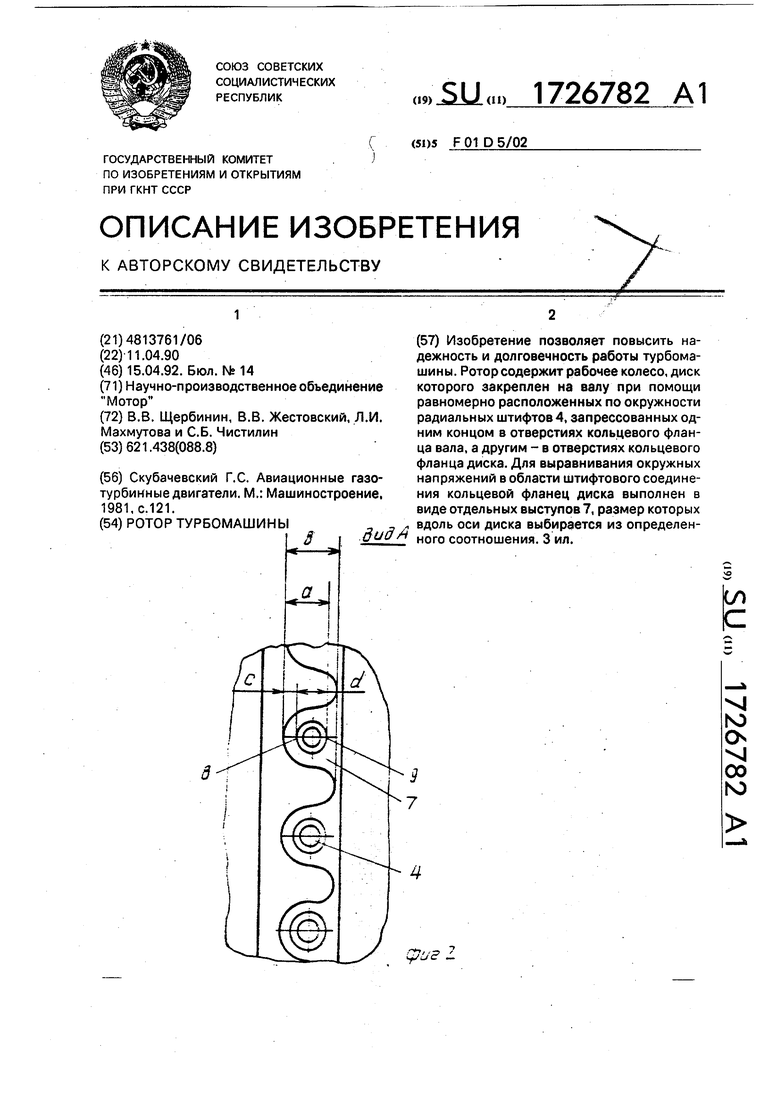

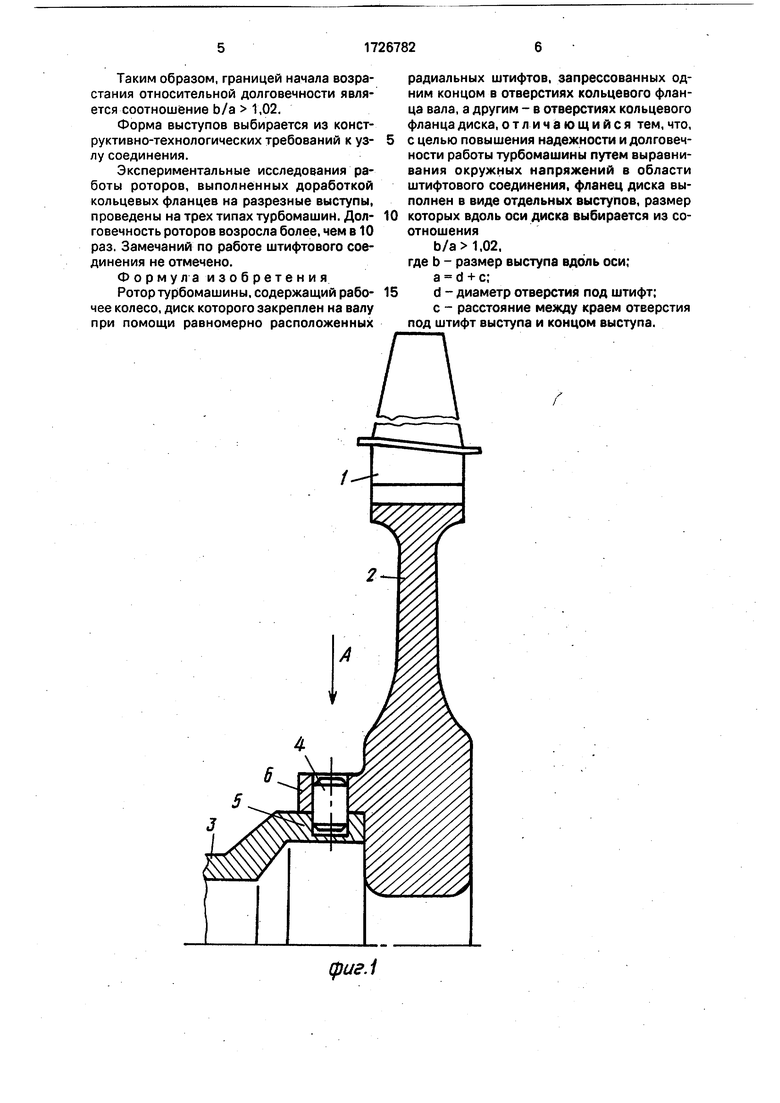

На фиг.1 показан ротор, продольный разрез; на фиг.2 - вид А на фиг.1; на фиг.З - график эффективности увеличения относительной долговечности работы штифтового соединения от глубины разрезки кольцевого фланца диска (размера Ь).

Ротор турбомашины содержит рабочее колесо 1, диск 2 которого закреплен на валу 3 при помощи равномерно расположенных по окружности радиальных штифтов 4, запрессованных одним концом в отверстиях кольцевого фланца 5 вала 3. Второй конец

штифтов 4 запрессован в кольцевой фланец 6 диска 2, который выполнен в виде отдельных выступов 7, размер которых вдоль оси диска выбирается из соотношения

Ь/а 1,02, где b - размер выступа вдоль оси диска;

а d + с;

d - диаметр отверстия под штифт;

с - расстояние между краем отверстия под штифт на выступе и концом выступа.

При работе высоконагруженного дискового узла с непрерывным кольцевым фланцевым выступом в перемычке фланца около отверстий под штифты возникают значительные окружные напряжения от совместной деформации фланца 6 и диска 2. Сечение диска 2 на радиусе размещения фланца, деформируясь в радиальном направлении от нагрузок на полотно диска, деформирует и фланец 6, в котором возникают окружные напряжения. Так как кольцевой фланец 6 диска 2 перфорирован отверстиями под штифты 4, то различные сечения фланца по окружности имеют различные податливости.

Так, сечения фланца по отверстиям более податливы относительно сечений фланца между отверстиями. Поэтому на фланце 6 диска 2 около отверстий под штифты 4 происходит вытяжка перемычек (размер с на фиг.2) с последующим растрескиванием их по точкам 8 и 9, развитие трещин с выходом на полотно диска 2 и с итоговым разрушением последнего. Кроме того, нарушается округлость отверстий под штифты и все штифтовое соединение приходит в нерабочее состояние. Выполнение фланца 6 и диска 2 в виде отдельных выступов 7 полностью снимает окружные дисковые напряжения в этих выступах, и штифтовое соединение будет работать в благоприятных условиях. Размеры выступов фланцев вдоль оси диска выбираются из соотношения Ь/а 1,02. Как видно из графика, при соотношении Ь/а 1,0 относительная долговечность/N/всего соединения резко возрастает, а при соотношении Ь/а 1,02 относительная долговечность N 10. При дальнейшем увеличении соотношения размеров Ь/а полностью исчезает названные причины потери работоспособности штифтового соединения и слабым местом всего соединения могут быть другие причины: изгиб фланца, смятие штифта и отверстия, срез штифтов и т.д. При соотношении 1,0, как следует из графика, происходит потеря относительной долговечности и поэтому они не могут быть рекомендованы. Однако для небольших нагрузок соотношения Ь/а 1,0 допустимы к исполнению.

Таким образом, границей начала возрастания относительной долговечности является соотношение Ь/а 1,02.

Форма выступов выбирается из конструктивно-технологических требований к узлу соединения.

Экспериментальные исследования работы роторов, выполненных доработкой кольцевых фланцев на разрезные выступы, проведены на трех типах турбомашин. Долговечность роторов возросла более, чем в 10 раз. Замечаний по работе штифтового соединения не отмечено.

Формула изобретения

Ротортурбомашины, содержащий рабочее колесо, диск которого закреплен на валу при помощи равномерно расположенных

0

5

радиальных штифтов, запрессованных одним концом в отверстиях кольцевого фланца вала, а другим - в отверстиях кольцевого фланца диска, отличающийся тем, что, с целью повышения надежности и долговечности работы турбомашины путем выравнивания окружных напряжений в области штифтового соединения, фланец диска выполнен в виде отдельных выступов, размер которых вдоль оси диска выбирается из соотношения

Ь/а 1,02. где b - размер выступа вдоль оси;

а d + с;

d - диаметр отверстия под штифт;

с - расстояние между краем отверстия под штифт выступа и концом выступа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта кольцевого фланца диска рабочего колеса ротора турбомашины | 1991 |

|

SU1799710A1 |

| КРЕПЛЕНИЕ ДИСКА ТУРБОМАШИНЫ К ВАЛУ | 1992 |

|

RU2042832C1 |

| УСТРОЙСТВО ДЛЯ ФИКСАЦИИ ДЕФЛЕКТОРА ДИСКА ТУРБОМАШИНЫ | 2000 |

|

RU2204723C2 |

| РОТОР ТУРБОМАШИНЫ | 2013 |

|

RU2516983C1 |

| ВЕНТИЛЯТОР ДЛЯ ТУРБОМАШИНЫ | 2014 |

|

RU2683343C1 |

| РОТОР ОСЕВОЙ ГАЗОВОЙ ТУРБИНЫ | 2013 |

|

RU2529271C1 |

| ГИБКАЯ МУФТА ДЛЯ ВАЛОВ | 2003 |

|

RU2257496C2 |

| ДИСК РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2001 |

|

RU2281420C2 |

| УПЛОТНЕНИЕ МАСЛЯНОЙ ПОЛОСТИ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2015 |

|

RU2593575C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2153611C1 |

Изобретение позволяет повысить надежность и долговечность работы турбома- шины. Ротор содержит рабочее колесо, диск которого закреплен на валу при помощи равномерно расположенных по окружности радиальных штифтов 4, запрессованных одним концом в отверстиях кольцевого фланца вала, а другим - в отверстиях кольцевого фланца диска. Для выравнивания окружных напряжений в области штифтового соединения кольцевой фланец диска выполнен в виде отдельных выступов 7, размер которых вдоль оси диска выбирается из определенного соотношения. 3 ил.

фиг.1

&t/2.3

| Скубачевский Г.С | |||

| Авиационные газотурбинные двигатели | |||

| М,: Машиностроение, 1981,0.121 |

Авторы

Даты

1992-04-15—Публикация

1990-04-11—Подача