(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И МНОГОФУНКЦИОНАЛЬНЫЙ АГРЕГАТ УБОРКИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2012 |

|

RU2519855C2 |

| СПОСОБ УБОРКИ ЗЕРНОВЫХ КУЛЬТУР | 2000 |

|

RU2176442C1 |

| Многофункциональный агрегат для уборки сельскохозяйственных культур | 2018 |

|

RU2688432C1 |

| Способ уборки зерновых культур и зерноуборочный комбайн | 1983 |

|

SU1181590A1 |

| СПОСОБ УБОРКИ ЗЕРНОВЫХ КУЛЬТУР И СОИ | 2017 |

|

RU2641531C1 |

| СЕЛЬСКОХОЗЯЙСТВЕННАЯ МАШИНА | 1992 |

|

RU2067379C1 |

| Способ уборки незерновой части урожая сельскохозяйственных культур | 2018 |

|

RU2689684C1 |

| Многофункциональный агрегат и способ уборки технической конопли на семена и тресту | 2023 |

|

RU2826146C1 |

| СПОСОБ КОМБАЙНОВОЙ УБОРКИ ОБМОЛОТОМ ЗЕРНА НА КОРНЮ И КОМБАЙН С ПРИЦЕПОМ ДЛЯ СБОРА НЕЗЕРНОВОЙ ЧАСТИ ОЧЕСАННОГО ВОРОХА | 2013 |

|

RU2556071C2 |

| СПОСОБ УБОРКИ ТЕХНИЧЕСКОЙ КОНОПЛИ НА СЕМЕНА И ТРЕСТУ И МНОГОФУНКЦИОНАЛЬНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2772915C1 |

Использование: изобретение может быть применено в сельском хозяйстве для уборки зерновых культур. Сущность изобретения: агрегат 1 содержит установленные на шасси последовательно по ходу технологического процесса бункер-накопитель измельченной биомассы, транспортер-дозатор, сушильное, молотильное и сепарирующее устройства, а также прессовальную установку с двумя попеременно работающими рулонными прессами для соломы. Бункер-накопитель выполнен из двух отдельных секций, размещенных по обеим боковым сторонам агрегата 1 одна напротив другой и снабжен приводом поворота секций вокруг осей,, параллельных продольной оси агрегата 1, до положения сопряжения

tf:

х| го XJ о VI

00

стенок одной секции со стенками другой. Агрегат 1 заезжает на предварительно выполненный в поле прокос. Две уборочные машины 64, имеющие жатку, измельчитель и кузов-накопитель, располагаются по двум боковым сторонам агрегата 1. Биомассу скашивают и измельчают уборочными машинами 64, которые, подъехав к агрегату 1 каждая

Изобретения относятся к сельскому хозяйству и могут быть использованы для уборки зерновых культур.

Известен способ уборки зерновых культур, включающий скашивание урожайной массы и ее измельчение уборочной машиной с жаткой и кузовом-накопителем, доставку измельченной массы на передвижной молотильно-сепарирующий агрегат и обработку массы на этом агрегате.

Известный агрегат для уборки зерновых культур содержит установленные на шасси последовательно по ходу технологического процесса бункер-накопитель измельченной массы, транспортер-дозатор с приводом, сушильное, молотильное и сепарирующее устройства.

Недостаток известных способа и агрегата заключается в больших транспортных затратах для перевозки измельченной массы урожая с поля до агрегата, особенно при значительном удалении агрегата от поля (более 5 км).

Необходимость транспортирования урожайной массы с поля на большие расстояния обуславливает также увеличение времени уборки.

Цель изобретения - сокращение времени уборки и транспортных затрат.

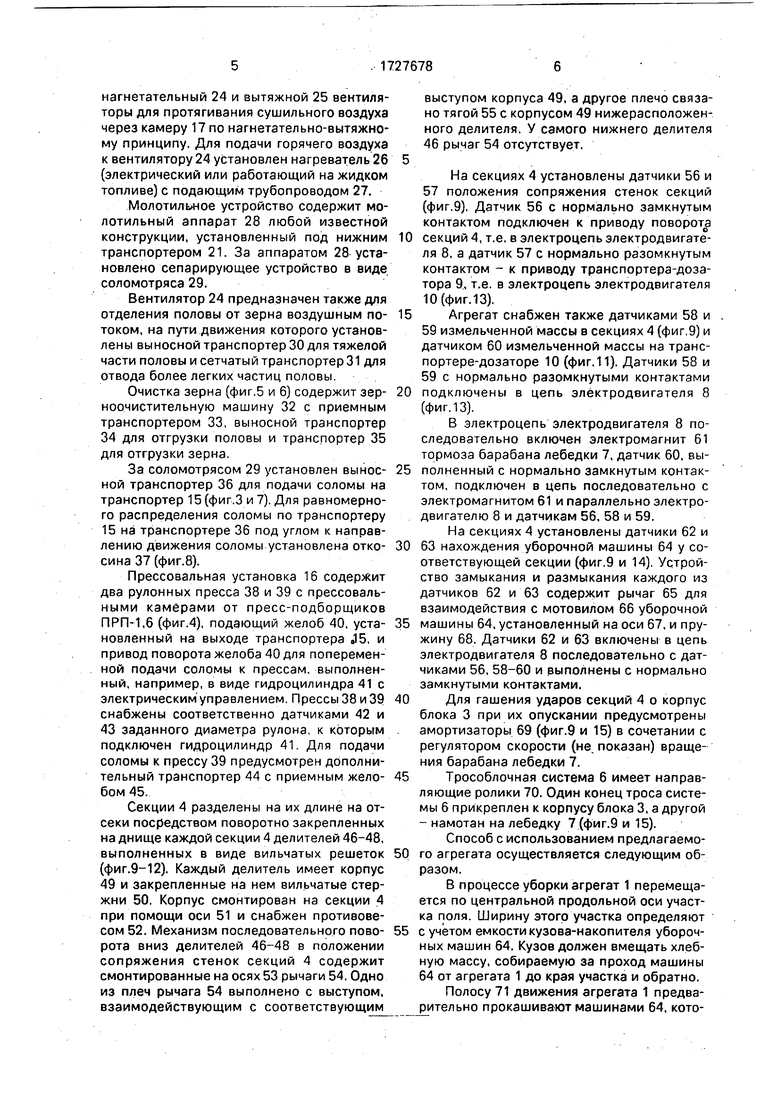

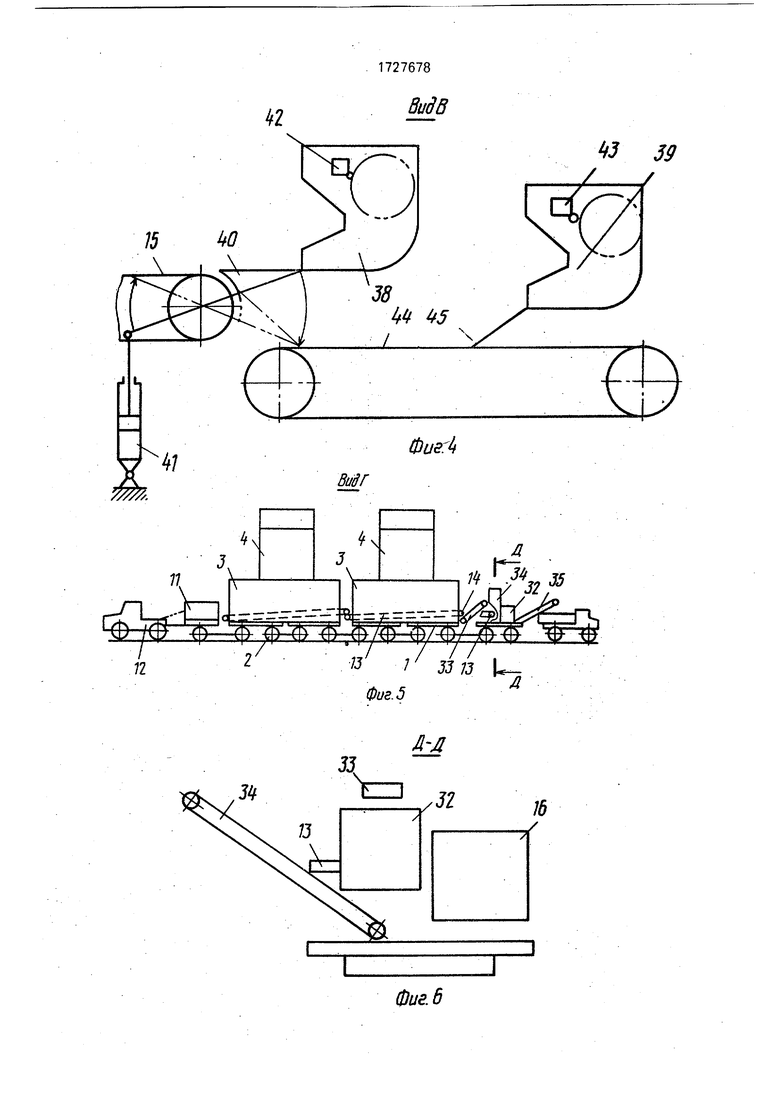

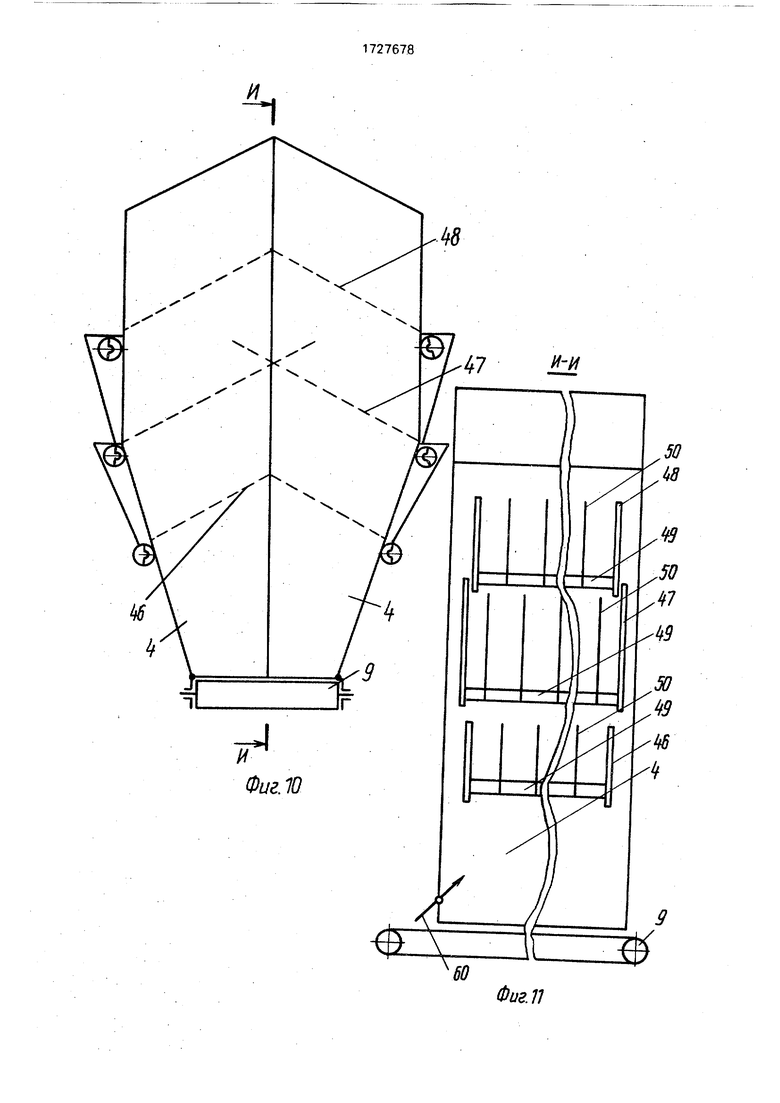

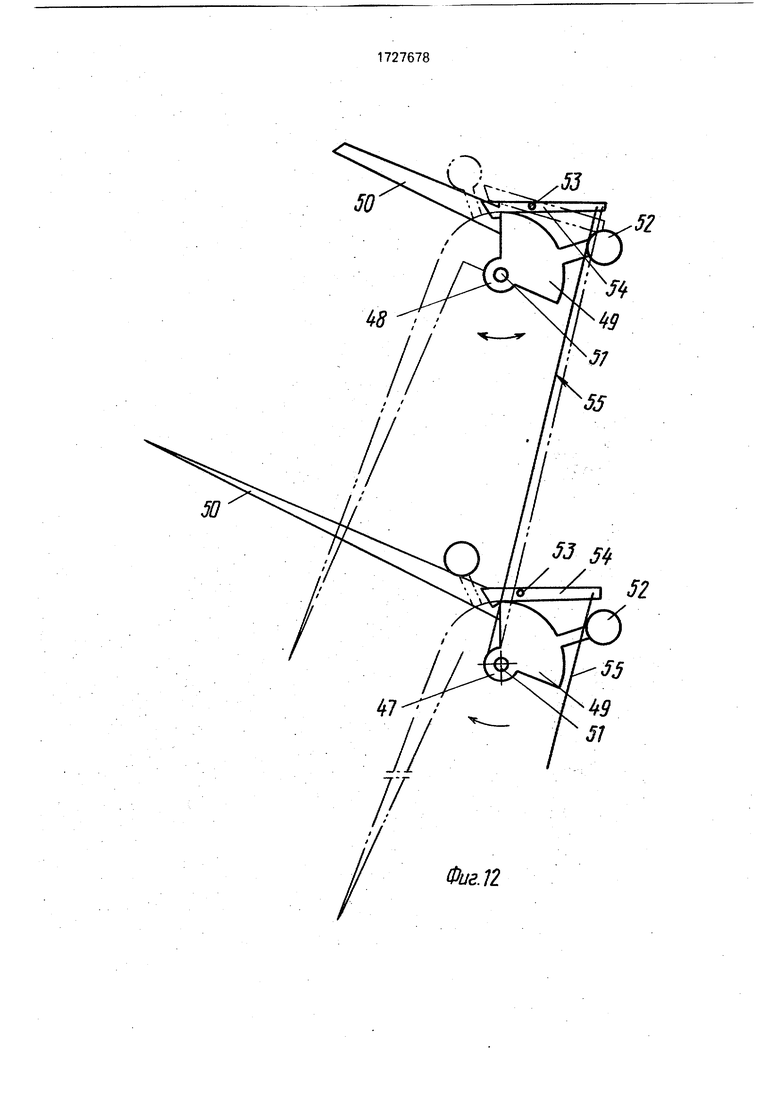

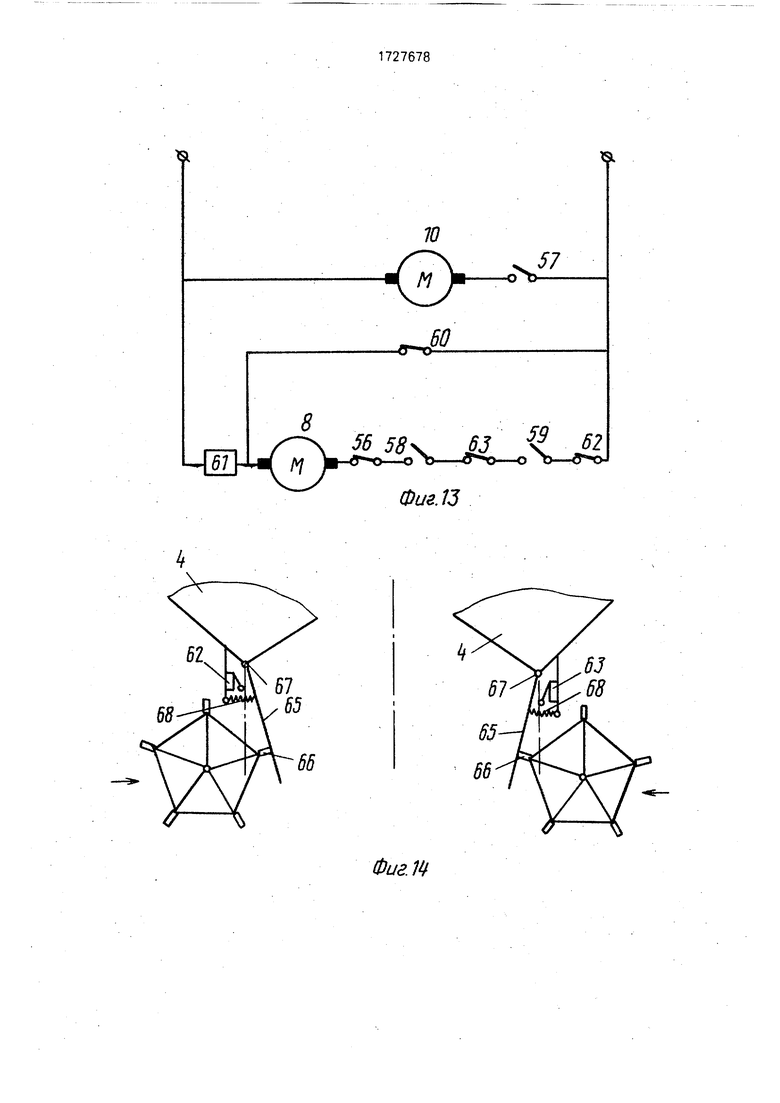

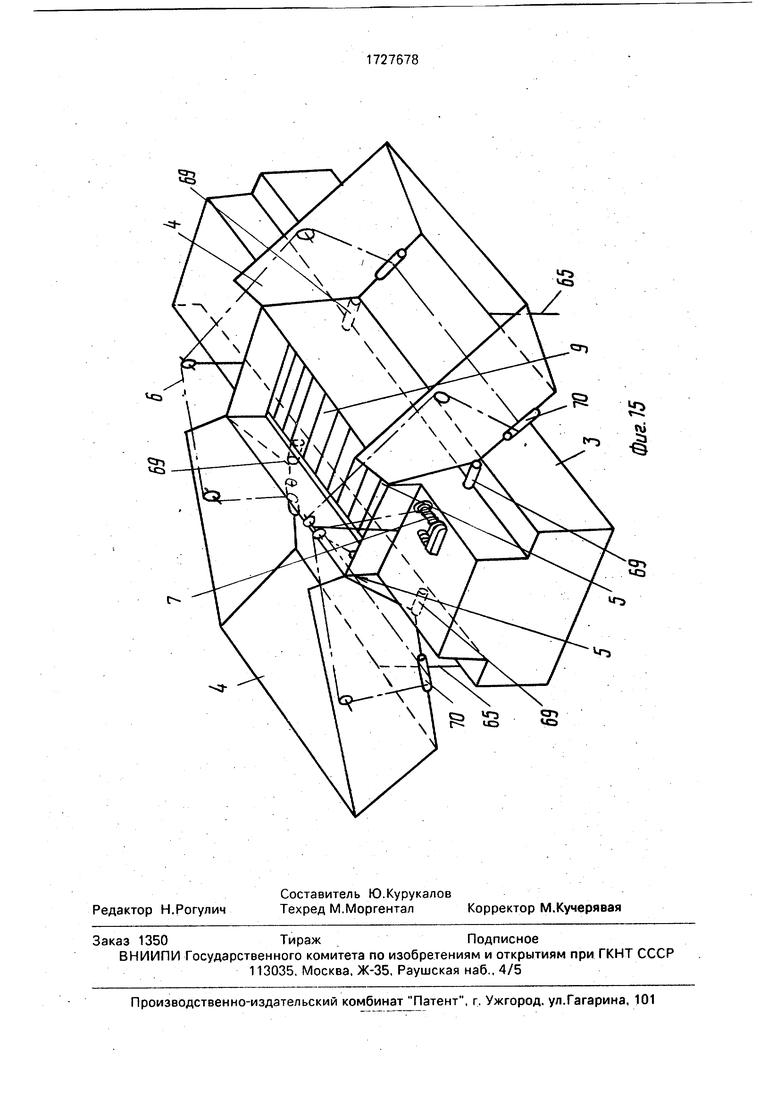

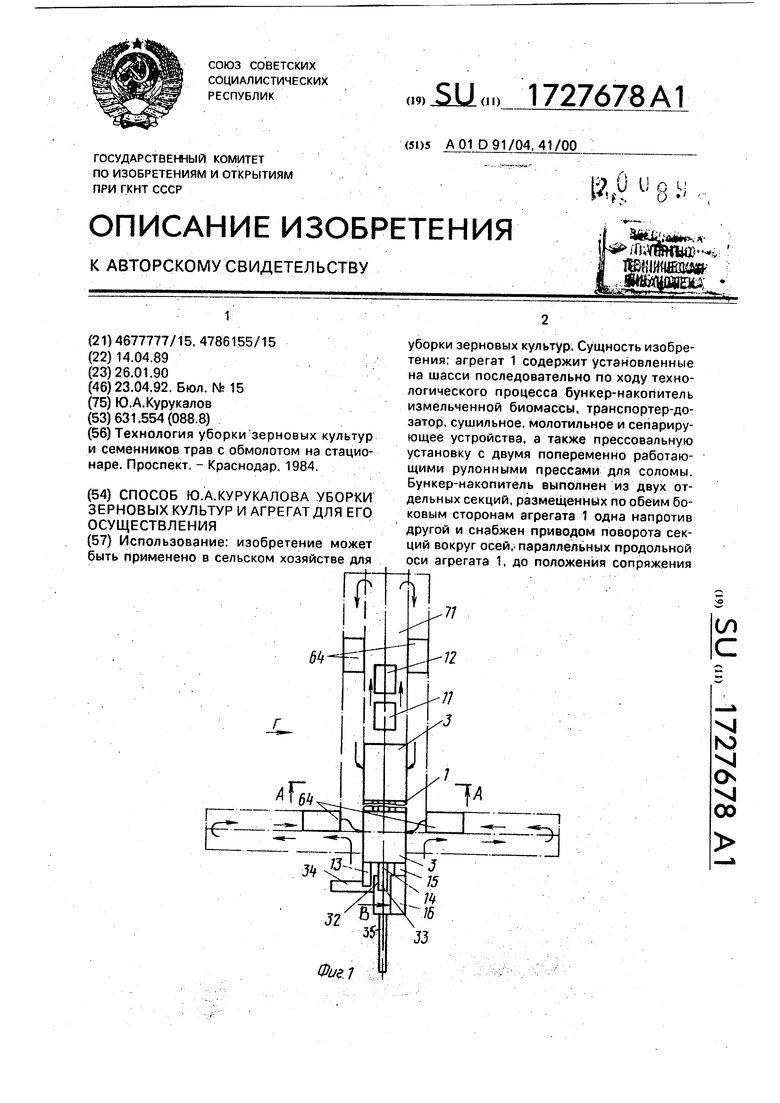

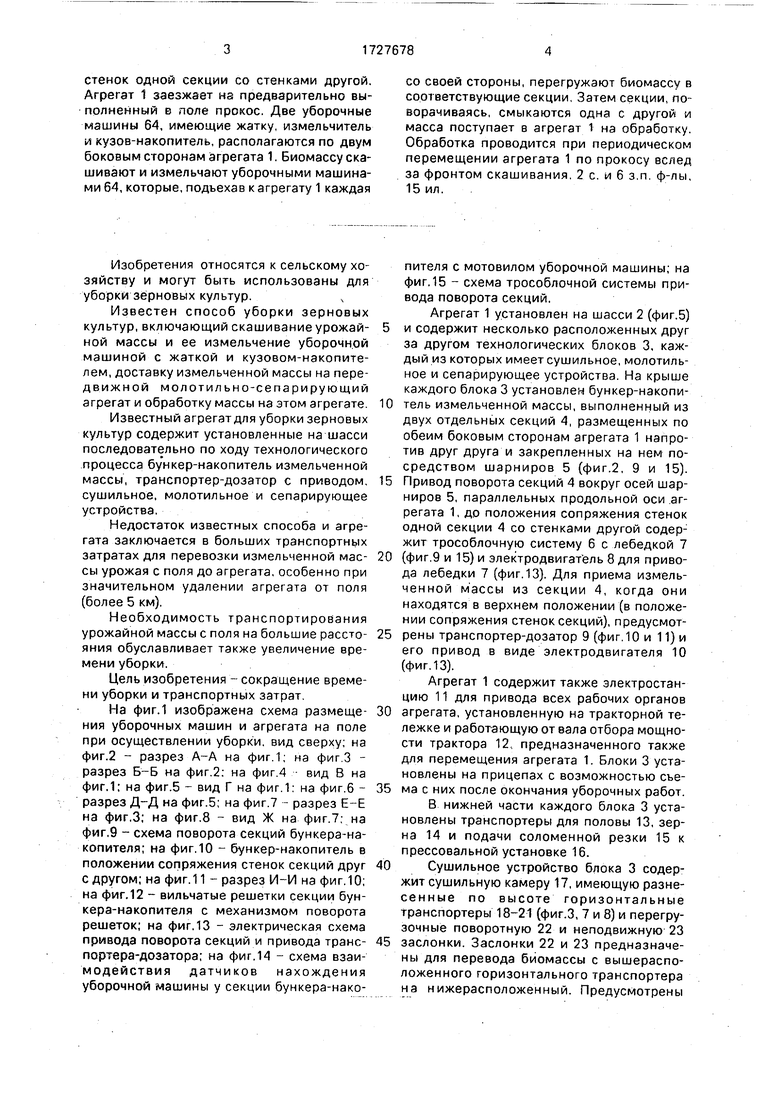

На фиг.1 изображена схема размещения уборочных машин и агрегата на поле при осуществлении уборки, вид сверху; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 вид В на фиг.1; на фиг.5 - вид Г на фиг.1: на фиг.6 - разрез Д-Д на фиг.5; на фиг.7 - разрез Е-Е на фиг.З; на фиг.З - вид Ж на фиг.7; на фиг.9 - схема поворота секций бункера-накопителя; на фиг.10 - бункер-накопитель в положении сопряжения стенок секций друг с другом; на фиг. 11 - разрез И-И на фиг. 10; на фиг, 12 - вильчатые решетки секции бункера-накопителя с механизмом поворота решеток; на фиг. 13 - электрическая схема привода поворота секций и привода транспортера-дозатора; на фиг. 14 - схема взаимодействия датчиков нахождения уборочной машины у секции бункера-накосо своей стороны, перегружают биомассу в соответствующие секции. Затем секции, поворачиваясь, смыкаются одна с другой и масса поступает в агрегат 1 на обработку. Обработка проводится при периодическом перемещении агрегата 1 по прокосу вслед за фронтом скашивания. 2 с. и 6 з.п. ф-лы, 15 ил.

пителя с мотовилом уборочной машины; на фиг. 15 - схема трособлочной системы привода поворота секций.

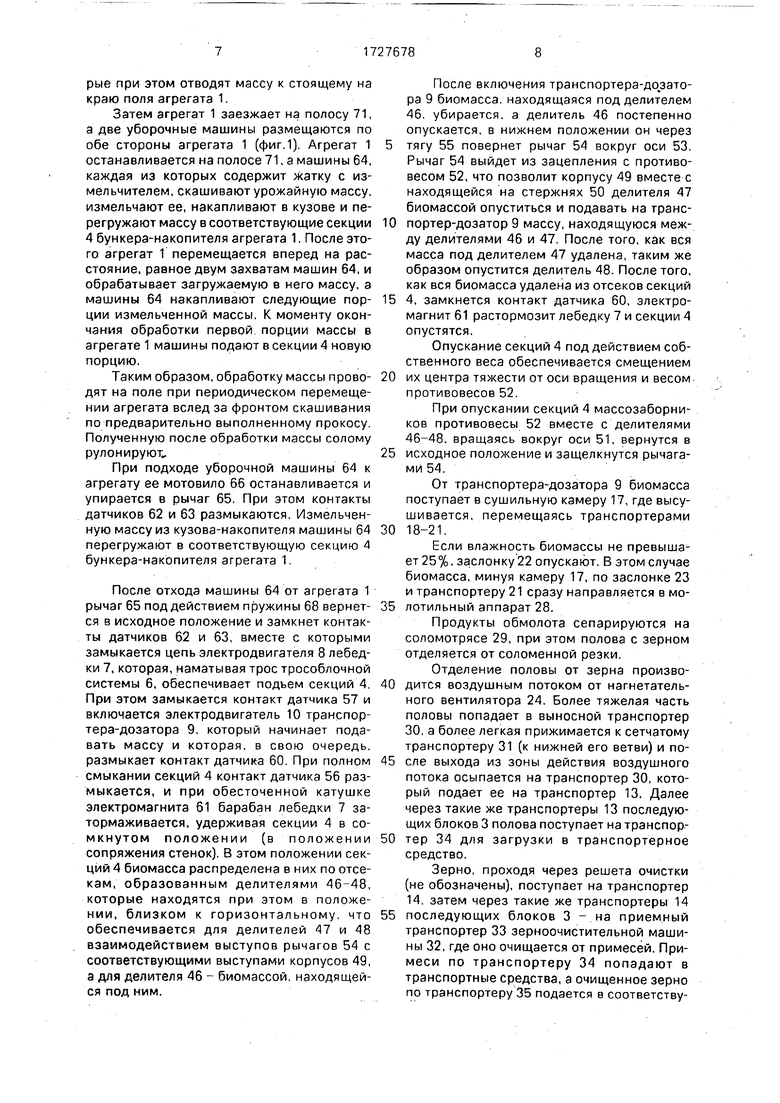

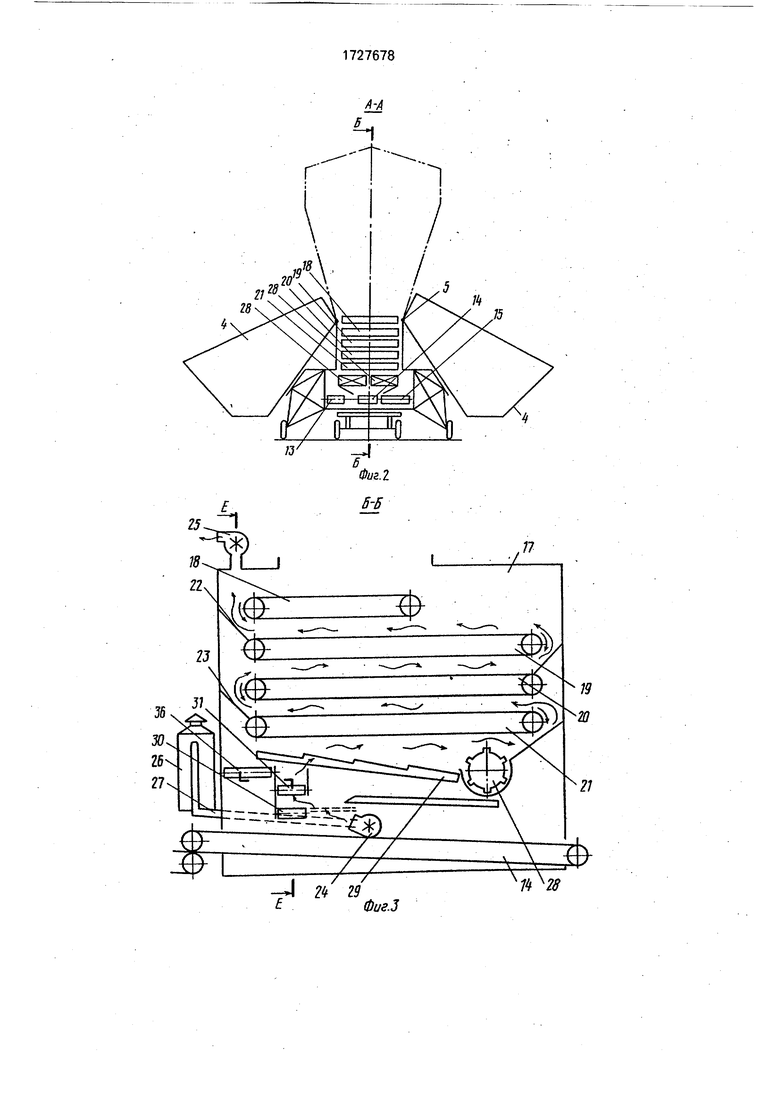

Агрегат 1 установлен на шасси 2 (фиг.5)

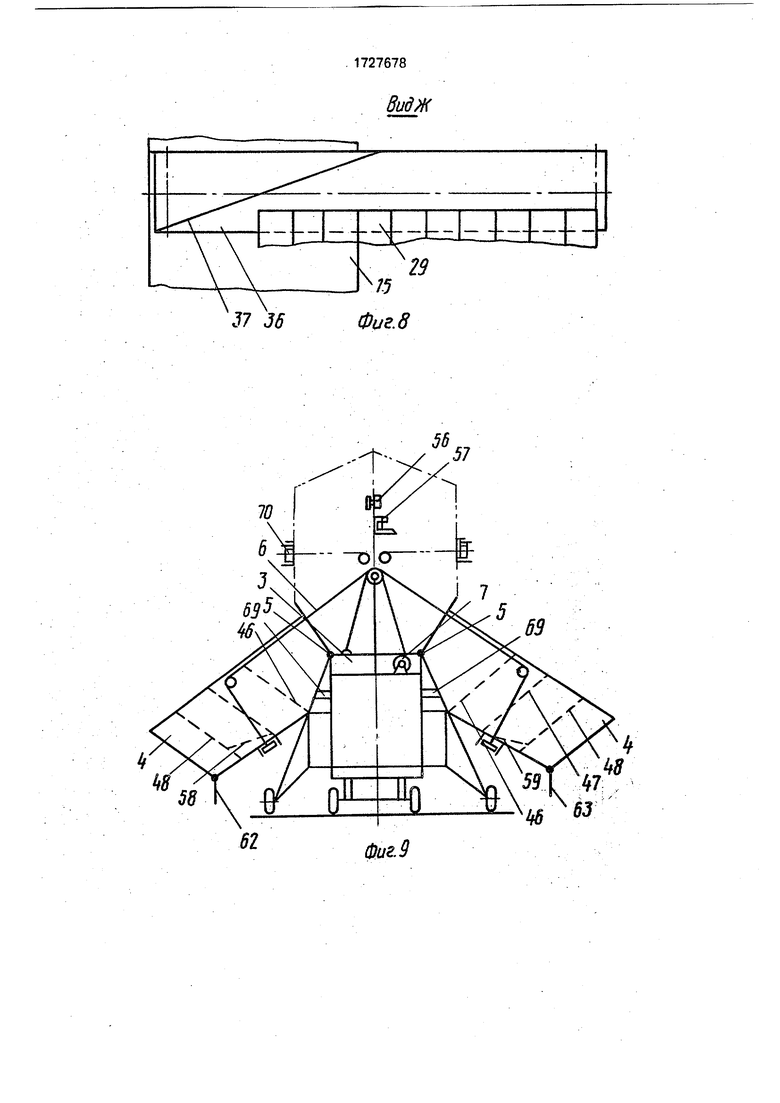

и содержит несколько расположенных друг за другом технологических блоков 3, каждый из которых имеет сушильное, молотильное и сепарирующее устройства. На крыше каждого блока 3 установлен бункер-накопитель измельченной массы, выполненный из двух отдельных секций 4, размещенных по обеим боковым сторонам агрегата 1 напротив друг друга и закрепленных на нем посредством шарниров 5 (фиг.2, 9 и 15).

Привод поворота секций 4 вокруг осей шарниров 5, параллельных продольной оси .агрегата 1, до положения сопряжения стенок одной секции 4 со стенками другой содер жит трособлочную систему 6 с лебедкой 7

(фиг.9 и 15) и электродвигатель 8 для привода лебедки 7 (фиг. 13). Для приема измельченной массы из секции 4, когда они находятся в верхнем положении (в положении сопряжения стенок секций), предусмотрены транспортер-дозатор 9 (фиг. 10 и 11) и его привод в виде электродвигателя 10 (фиг. 13).

Агрегат 1 содержит также электростанцию 11 для привода всех рабочих органов

агрегата, установленную на тракторной тележке и работающую от вала отбора мощности трактора 12.. предназначенного также для перемещения агрегата 1. Блоки 3 установлены на прицепах с возможностью съема с них после окончания уборочных работ. В нижней части каждого блока 3 установлены транспортеры для половы 13, зерна 14 и подачи соломенной резки 15 к прессовальной установке 16.

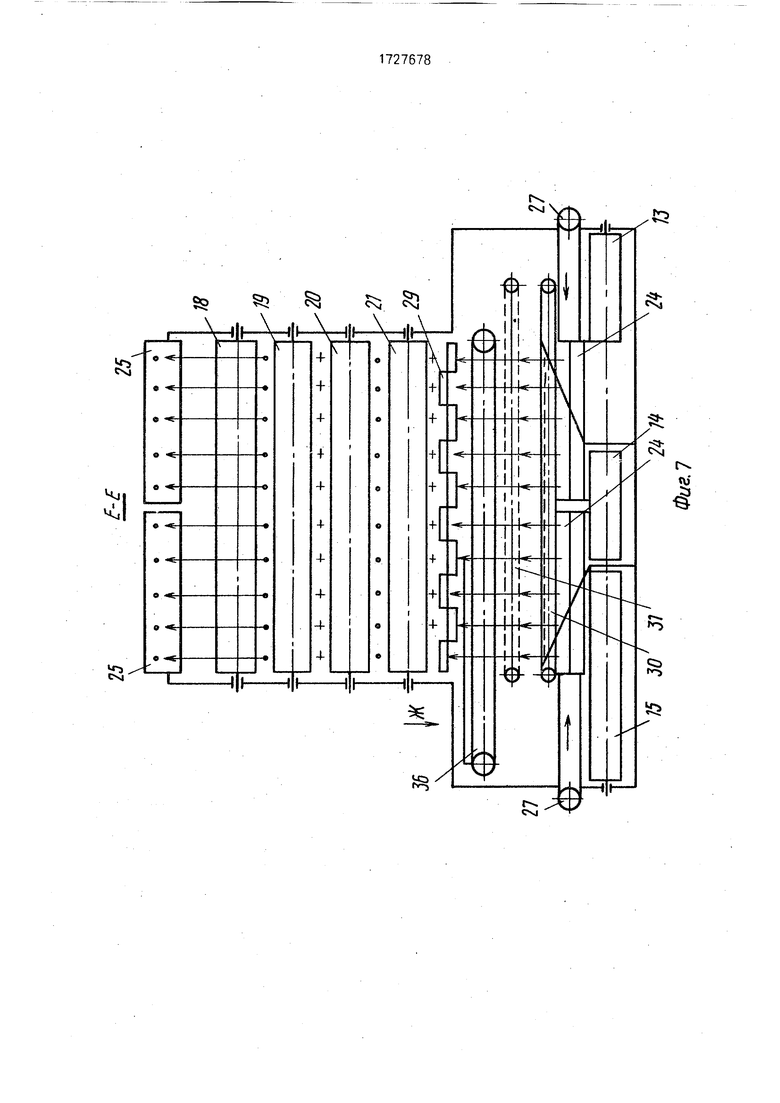

Сушильное устройство блока 3 содержит сушильную камеру 17, имеющую разнесенные по высоте горизонтальные транспортеры 18-21 (фиг.З, 7 и 8) и перегрузочные поворотную 22 и неподвижную 23

заслонки. Заслонки 22 и 23 предназначены для перевода биомассы с вышерасположенного горизонтального транспортера на нижерасположенный. Предусмотрены

нагнетательный 24 и вытяжной 25 вентиляторы для протягивания сушильного воздуха через камеру 17 по нагнетательно-вытяжно- му принципу. Для подачи горячего воздуха к вентилятору 24 установлен нагреватель 26 (электрический или работающий на жидком топливе) с подающим трубопроводом 27.

Молотильное устройство содержит молотильный аппарат 28 любой известной конструкции, установленный под нижним транспортером 21. За аппаратом 28 установлено сепарирующее устройство в виде соломотряса 29.

Вентилятор 24 предназначен также для отделения половы от зерна воздушным потоком, на пути движения которого установлены выносной транспортер 30 для тяжелой части половы и сетчатый транспортер 31 для отвода более легких частиц половы.

Очистка зерна (фиг.5 и 6) содержит зерноочистительную машину 32 с приемным транспортером 33, выносной транспортер 34 для отгрузки половы и транспортер 35 для отгрузки зерна.

За соломотрясом 29 установлен выносной транспортер 36 для подачи соломы на транспортер 15(фиг.З и 7). Для равномерного распределения соломы по транспортеру 15 на транспортере 36 под углом к направлению движения соломы установлена отко- сина 37 (фиг.8).

Прессовальная установка 16 содержит два рулонных пресса 38 и 39 с прессовальными камерами от пресс-подборщиков ПРП-1,6 (фиг.4), подающий желоб 40, установленный на выходе транспортера .15, и привод поворота желоба 40 для попеременной подачи соломы к прессам, выполненный, например, в виде гидроцилиндра 41 с электрическим управлением. Прессы 38 и 39 снабжены соответственно датчиками 42 и 43 заданного диаметра рулона, к которым подключен гидроцилиндр 41. Для подачи соломы к прессу 39 предусмотрен дополнительный транспортер 44 с приемным желобом 45.

Секции 4 разделены на их длине на отсеки посредством поворотно закрепленных на днище каждой секции 4 делителей 46-48, выполненных в виде вильчатых решеток (фиг.9-12). Каждый делитель имеет корпус 49 и закрепленные на нем вильчатые стержни 50. Корпус смонтирован на секции 4 при помощи оси 51 и снабжен противовесом 52. Механизм последовательного поворота вниз делителей 46-48 в положении сопряжения стенок секций 4 содержит смонтированные на осях 53 рычаги 54, Одно из плеч рычага 54 выполнено с выступом, взаимодействующим с соответствующим

выступом корпуса 49, а другое плечо связано тягой 55 с корпусом 49 нижерасположенного делителя. У самого нижнего делителя 46 рычаг 54 отсутствует. 5

На секциях 4 установлены датчики 56 и 57 положения сопряжения стенок секций (фиг.9). Датчик 56 с нормально замкнутым контактом подключен к приводу поворота

0 секций 4, т.е. в электроцепь электродвигате- ля 8, а датчик 57 с нормально разомкнутым контактом - к приводу транспортера-дозатора 9, т.е. в электроцепь электродвигателя 10 (фиг. 13).

5 Агрегат снабжен также датчиками 58 и 59 измельченной массы в секциях 4 (фиг.9) и датчиком 60 измельченной массы на транспортере-дозаторе 10 (фиг. 11). Датчики 58 и 59 с нормально разомкнутыми контактами

0 подключены в цепь электродвигателя 8 (фиг. 13).

В электроцепь электродвигателя 8 последовательно включен электромагнит 61 тормоза барабана лебедки 7, датчик 60, вы5 полненный с нормально замкнутым контактом, подключен в цепь последовательно с электромагнитом 61 и параллельно электродвигателю 8 и датчикам 56, 58 и 59.

На секциях 4 установлены датчики 62 и

0 63 нахождения уборочной машины 64 у соответствующей секции (фиг.9 и 14). Устройство замыкания и размыкания каждого из датчиков 62 и 63 содержит рычаг 65 для взаимодействия с мотовилом 66 уборочной

5 машины 64, установленный на оси 67, и пружину 68. Датчики 62 и 63 включены в цепь электродвигателя 8 последовательно с датчиками 56, 58-60 и выполнены с нормально замкнутыми контактами.

0 Для гашения ударов секций 4 о корпус блока 3 при их опускании предусмотрены амортизаторы 69 (фиг.9 и 15) в сочетании с регулятором скорости (не, показан) вращения барабана лебедки 7.

5 Трособлочная система 6 имеет направляющие ролики 70. Один конец троса системы 6 прикреплен к корпусу блока 3, а другой - намотан на лебедку 7,(фиг.9 и 15).

Способ с использованием предлагаемо0 го агрегата осуществляется следующим образом.

В процессе уборки агрегат 1 перемещается по центральной продольной оси участка поля. Ширину этого участка определяют

5 с учетом емкости кузова-накопителя уборочных машин 64. Кузов должен вмещать хлебную массу, собираемую за проход машины 64 от агрегата 1 до края участка и обратно. Полосу 71 движения агрегата 1 предварительно прокашивают машинами 64, которые при этом отводят массу к стоящему на краю поля агрегата 1.

Затем агрегат 1 заезжает на полосу 71, а две уборочные машины размещаются по обе стороны агрегата 1 (фиг.1). Агрегат 1 останавливается на полосе 71. а машины 64, каждая из которых содержит жатку с измельчителем, скашивают урожайную массу, измельчают ее, накапливают в кузове и перегружают массу в соответствующие секции 4 бункера-накопителя агрегата 1. После этого агрегат 1 перемещается вперед на расстояние, равное двум захватам машин 64, и обрабатывает загружаемую в него массу, а машины 64 накапливают следующие порции измельченной массы. К моменту окончания обработки первой, порции массы в агрегате 1 машины подают в секции 4 новую порцию.

Таким образом, обработку массы проводят на поле при периодическом перемещении агрегата вслед за фронтом скашивания по предварительно выполненному прокосу. Полученную после обработки массы солому рулонируют.

При подходе уборочной машины 64 к агрегату ее мотовило 66 останавливается и упирается в рычаг 65. При этом контакты датчиков 62 и 63 размыкаются. Измельченную массу из кузова-накопителя машины 64 перегружают в соответствующую секцию 4 бункера-накопителя агрегата 1.

После отхода машины 64 от агрегата 1 рычаг 65 под действием пружины 68 вернется в исходное положение и замкнет контакты датчиков 62 и 63, вместе с которыми замыкается цепь электродвигателя 8 лебедки 7, которая, наматывая трос трособлочной системы 6, обеспечивает подъем секций 4. При этом замыкается контакт датчика 57 и включается электродвигатель 10 транспортера-дозатора 9. который начинает подавать массу и которая, в свою очередь, размыкает контакт датчик-а 60. При полном смыкании секций 4 контакт датчика 56 размыкается, и при обесточенной катушке электромагнита 61 барабан лебедки 7 затормаживается, удерживая секции 4 в сомкнутом положении (в положении сопряжения стенок). В этом положении секций 4 биомасса распределена в них по отсекам, образованным делителями 46-48, которые находятся при этом в положении, близком к горизонтальному, что обеспечивается для делителей 47 и 48 взаимодействием выступов рычагов 54 с соответствующими выступами корпусов 49, а для делителя 46 - биомассой, находящейся под ним.

После включения транспортера-дозато- ра 9 биомасса, находящаяся под делителем 46. убирается, а делитель 46 постепенно опускается, в нижнем положении он через

тягу 55 повернет рычаг 54 вокруг оси 53. Рычаг 54 выйдет из зацепления с противовесом 52, что позволит корпусу 49 вместе с находящейся на стержнях 50 делителя 47 биомассой опуститься и подавать на транс0 портер-дозатор 9 массу, находящуюся между делителями 46 и 47. После того, как вся масса под делителем 47 удалена, таким же образом опустится делитель 48. После того, как вся биомасса удалена из отсеков секций

5 4, замкнется контакт датчика 60, электромагнит 61 растормозит лебедку 7 и секции 4 опустятся.

Опускание секций 4 под действием собственного веса обеспечивается смещением

0 их центра тяжести от оси вращения и весом противовесов 52.

При опускании секций 4 массозаборни- ков противовесы 52 вместе с делителями 46-48, вращаясь вокруг оси 51, вернутся в

5 исходное положение и защелкнутся рычагами 54.

От транспортера-дозатора 9 биомасса поступает в сушильную камеру 17, где высушивается, перемещаясь транспортерами

0 18-21.

Если влажность биомассы не превышает 25%, заслонку 22 опускают. В этом случае биомасса, минуя камеру 17, по заслонке 23 и транспортеру 21 сразу направляется в мо5 лотильный аппарат 28.

Продукты обмолота сепарируются на соломотрясе 29, при этом полова с зерном отделяется от соломенной резки.

Отделение половы от зерна произво0 дится воздушным потоком от нагнетательного вентилятора 24. Более тяжелая часть половы попадает в выносной транспортер 30, а более легкая прижимается к сетчатому транспортеру 31 (к нижней его ветви) и по5 еле выхода из зоны действия воздушного потока осыпается на транспортер 30, который подает ее на транспортер 13. Далее через такие же транспортеры 13 последующих блоков 3 полова поступает на транспор0 тер 34 для загрузки в транспортерное средство.

Зерно, проходя через решета очистки (не обозначены), поступает на транспортер 14, затем через такие же транспортеры 14

5 последующих блоков 3 - на приемный транспортер 33 зерноочистительной машины 32, где оно очищается от примесей. Примеси по транспортеру 34 попадают в транспортные средства, а очищенное зерно по транспортеру 35 подается в соответствующие транспортные средства для вывоза к месту хранения.

Солома с соломотряса 29 поступает на выносной транспортер 36, с него - на транспортер 15, через транспортеры 15 последующих блоков 3 - к прессовальной установке 16, которая производит непрерывное прессование соломы в рулоны.

В верхнем положении желоб 40 направляет резку соломы в пресс 38, а в опущенном положении - на транспортер 44 и по желобу 45 в пресс 39. Датчик 42 при достижении рулоном заданного диаметра в прессе 38 дает сигнал на опускание желоба 40, а такой же датчик 43 подает сигнал на подъем желоба 40 при достижении заданного диаметра рулона в прессе 49. Готовые рулоны при выходе из прессов 38 и 39 попадают на наклонный транспортер (не показан), который подает рулоны в транспортное средство или сбрасывает их в поле.

Описанная связь транспортера 15 через желоб 40 с прессами 38 и 39 позволяет включить в непрерывный конвейер периодически работающие прессы. Зерно и полову автотранспортом выводят к местам хранения, а рулоны прессованной соломы оставляют прямо на поле. Они могут быть вывезены на край поля в удобное время, когда транспорт не будет загружен на вывозке зерна.

Обработка биомассы с рулонированием соломы в молотильно-сепарирующем агрегате, перемещающемся по полю вслед за фронтом скашивания урожая уборочными машинами, содержащими жатку и копитель, позволяет сократить транспортные затраты и время уборки, так как при этом уборочные машины практически не совершают холостых переездов, процессы скашивания биомассы и доставки ее к агрегату совмещены во времени.

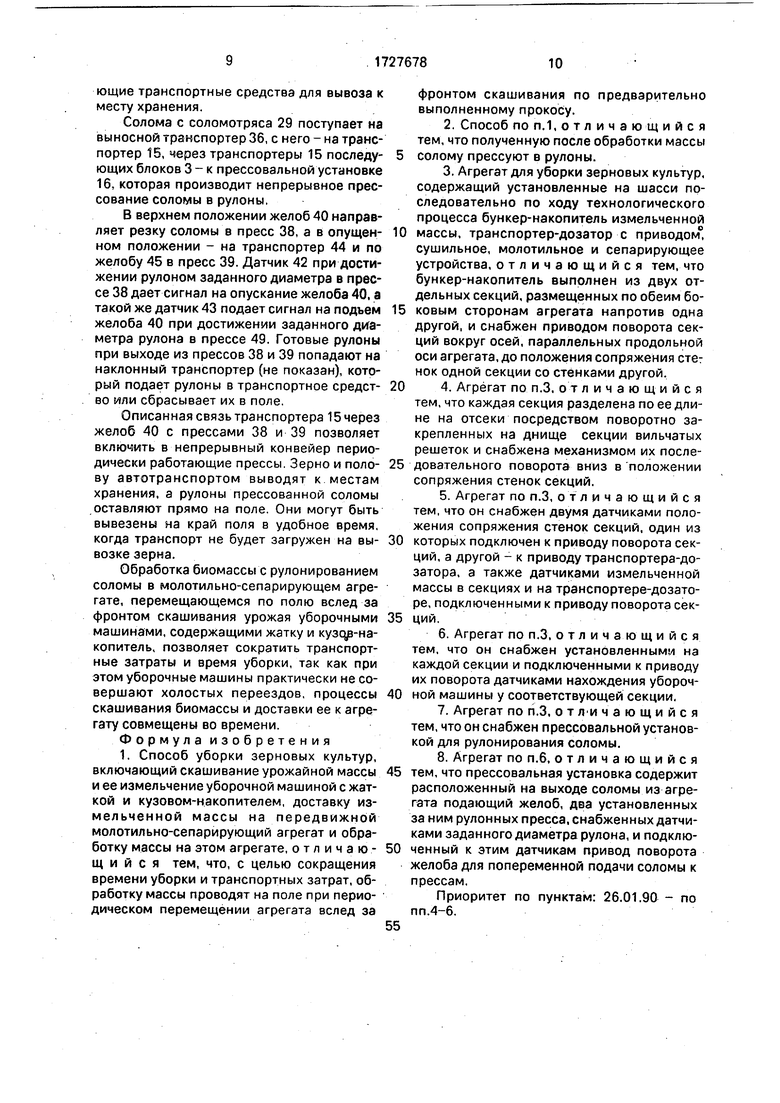

Формула изобретения

фронтом скашивания по предварительно выполненному прокосу.

солому прессуют в рулоны.

массы, транспортер-дозатор с приводом0, сушильное, молотильное и сепарирующее устройства, отличающийся тем, что бункер-накопитель выполнен из двух отдельных секций, размещенных по обеим боковым сторонам агрегата напротив одна другой, и снабжен приводом поворота секций вокруг осей, параллельных продольной оси агрегата, до положения сопряжения сте нок одной секции со стенками другой.

которых подключен к приводу поворота секций, а другой - к приводу транспортера-дозатора, а также датчиками измельченной массы в секциях и на транспортере-дозаторе, подключенными к приводу поворота секций.

расположенный на выходе соломы из агрегата подающий желоб, два установленных за ним рулонных пресса, снабженных датчиками заданного диаметра рулона, и подключенный к этим датчикам привод поворота желоба для попеременной подачи соломы к прессам.

Приоритет по пунктам: 26.01.90 - по пп.4-6.

Вид Ж

i

ФигЛ

Фиг.1Ц

| Технология уборки зерновых культур и семенников трав с обмолотом на стационаре | |||

| Проспект, - Краснодар, 1984. |

Авторы

Даты

1992-04-23—Публикация

1989-04-14—Подача