Изобретение касается получения нефтяных масел и может быть использовано в нефтеперерабатывающей промышленности.

Целью изобретения является повышение выхода целевых продуктов и их качества за счет улучшения их вязкостно-температурных свойств.

Пример 1. Нефтяную фракцию - масляный дистиллят фракции 360-400°С (14,5 кг/ч), имеющий плотность при 20°С 901 кг/м , кинематическую вязкость при 50°С 9,2 MM2/c, подвергают очистке N-метилпирролидоном (М-МП) (кратность N-МП к сырью 1,8-1,0. температура экстракции 45°С). Полученный при регенерации растворителя из рафинатного раствора рафинат (8,7 кг/ч) смешивают с масляной фракцией 280-360°С блока регенерации N-МП, взятой в количестве 7 мас.% на рафинат (0,6 кг/ч) при содержании N-МП в масляной фракции 0,1 мас.%. Смесь подвергают гидрообработке в присутствии алюмоникельмолибдено- вого катализатора при давлении 3 МПа. температуре 360°С, объемной скорости подачи сырья 2 и кратности подачи водород- содержащего газа по отношению к сырью 400 нм /м . Из гидрогенизата выделяют гидроочищенную масляную фракцию (1,2 кг/ч), из которай после депарафинизации получают 0,9 кг/ч нефтяного масла - компонента трансформаторном

|Ю

со

ю

00

Iю

го масла, а также гидрооблагороженный рафинат (8,6 кг/ч), из которого после депарафинизации получают 6,5 кг/ч нефтяного масла - базового масляного компонента фракции 360-400°С, имеющего следующие показатели качества: температура застывания -15°С, кинематическая вязкость при 50°С 9,9 мм2/с, индекс вязкости (ИВ) 96.

Общий выход базовых масляных компонентов 7,4 кг/ч.

Пример 2. Масляный дистиллят фракции 400-450°С (18,7 кг/ч), имеющий плотность при 20°С 917 кг/м , кинематическую вязкость при 100°С 6,3 мм2/с, подвергают очистке N-МП (кратность N-МП к сырью 1,3:1,0, температура экстракции 49°С). Полученный рафинат (11,9 кг/ч) смешивают с масляной фракцией 280-360°С блока регенерации N-МП 5 мас.% на рафинат; 0,6 кг/ч; содержание N-МП в масляной фракции 0,2 мас.%.

Смесь подвергают гидрообработке в присутствии алюмокобальтмолибденового катализатора при давлении 3 МПа, температуре 340°С, объемной скорости подачи 1 и кратности подачи водородсодержащего газа по отношению к сырью 600 нм /м сырья.

Из гидрогенизата выделяют гидроочищенную масляную фракцию (1,3 кг/ч), из которой после депарафинизации получают 1 кг/ч компонента трансформаторного масла, а также гидрооблагороженный рафинат (11,3 кг/ч), из которого после депарафинизации получают 8,2 кг/ч базового масляного компонента фракции 400-450°С, имеющего следующие показатели качества: температура застывания -15°С, кинематическая вязкость при 50°С 18,6 мм2/с. ИВ 97, коксуемость 0,08 мас.%.

Общий выход базовых масляных компонентов 9,2 кг/ч.

Пример 3. Масляный дистиллят фракции 450-490°С (16,1 кг/ч), имеющий плотность при 20°С 925 кг/м , кинематическую вязкость при 100°С 11,8 мм2/с, коксуемость 0,15 мас.%, подвергают очистке N-МП (кратность N-МП к сырью 1,6:1,0, температура экстракции 54°С). Полученный рафинат (10,2 кг/ч) смешивают с масляной фракцией 280-360°С блока регенерации N- МП 1 мас.% на рафинат: 0,1 кг/ч; содержание N-МП в масляной фракции в количестве 0,0005 мас.%. Смесь подвергают гидрообработке в присутствии алюмоникельмолиб- денового катализатора при давлении 4 МПа, температуре 380°С, массовой скорости подачи сырья 0,5 ч и кратности подачи водородсодержащего газа по отношению к сырью 1000нм3/м3.

Из гидрогенизата выделяют гидроочищенную масляную фракцию (0,5 кг/ч), из

5 которой после депарафинизации получают 0,4 кг/ч компонента трансформаторного масла, а также гидрооблагороженный рафинат (9,4 кг/ч), из которого после депарафи- низации получают 6,6 кг/ч базового

0 масляного компонента фракции 450-490°С, имеющего следующие показатели качества: температура застывания -15°С,кинематическая вязкость при 100°С 7,2 мм2/с, ИВ 97, коксуемость 0,12 мас.%.

5Общий выход базовых масляных компонентов 7,0 кг/ч.

Пример 4. Гудрон (5,5 кг/ч), имеющий плотность 964 кг/м , кинематическую вязкость при 80°С 90,6 мм2/с, коксуемость

0 10,9 мас.%, подвергают деасфальтизации пропаном и очистке N-MP (температура деасфальтизации 62°С, температура экстракции 68°С, кратность N-МП к сырью2,6:1,0). Остаточный рафинат фракции 490°С

5 (1,43 кг/ч) смешивают с масляной фракцией блока регенерации N-МП (фракции 280-360°С; 0,5 мас.% на рафинат; 0,07 кг/ч; содержание N.-МП в масляной фракции 0,001 мас.%).

0 Смесь подвергают гидрообработке в присутствии алюмокобальтмолибденового катализатора при давлении 5 МПа, температуре 360°С, объемной скорости подачи сырья 1 ч и кратности подачи водородсо5 держащего газа по отношению к сырью 800 нм3/м3.

Из гидрогенизата выделяют гидроочищенную масляную фракцию 0,06 кг/ч, из которой после депарафинизации получают

0 0,045 кг/ч компонента трансформаторного масла, а также гидрооблагорожепный остаточный рафинат (1,35 кг/ч), из которого после депарафинизации получают 0,88 кг/ч базового остаточного масляного компонен5 та фракции 490°С), имеющего следующие показатели качества: температура застывания -12°С, кинематическая вязкость при 100°С 21,8 мм2/с, ИВ 95, коксуемость 0,33%.

0Общий выход базовых масляных компонентов 0,925 кг/ч.

Пример 5. Остаточный рафинат (фракции 490°С, 1,43 кг/ч), полученный согласно примеру 4-смешивают с масля5 ной фракцией блока регенерации N-МП (фракции 280-360°С; 0,3 мас.% на рафинат, 0,004 кг/ч, содержание N-МП в масля- ной фракции 0,0003 мас.%). Смесь подвергают гидрообработке в условиях примера 4, Из гидрогенизата выделяют гидроочищенную масляную фракцию (0,07 кг/ч), из которой после депарафинизации получают 0,05 кг/ч компонента трансформаторного масла, а также гидрооблагороженный остаточный рафинат(1,31 кг/ч), из которого после депарафинизации получают 0,85 кг/ч базового остаточного масляного компонента (фракции 490°С), имеющего следующие показатели качества: температура застывания -12°С, коксуемость 0,36 мас.%, кинематическая вязкость при 100°С 20,6 мм2/с, ИВ 93.

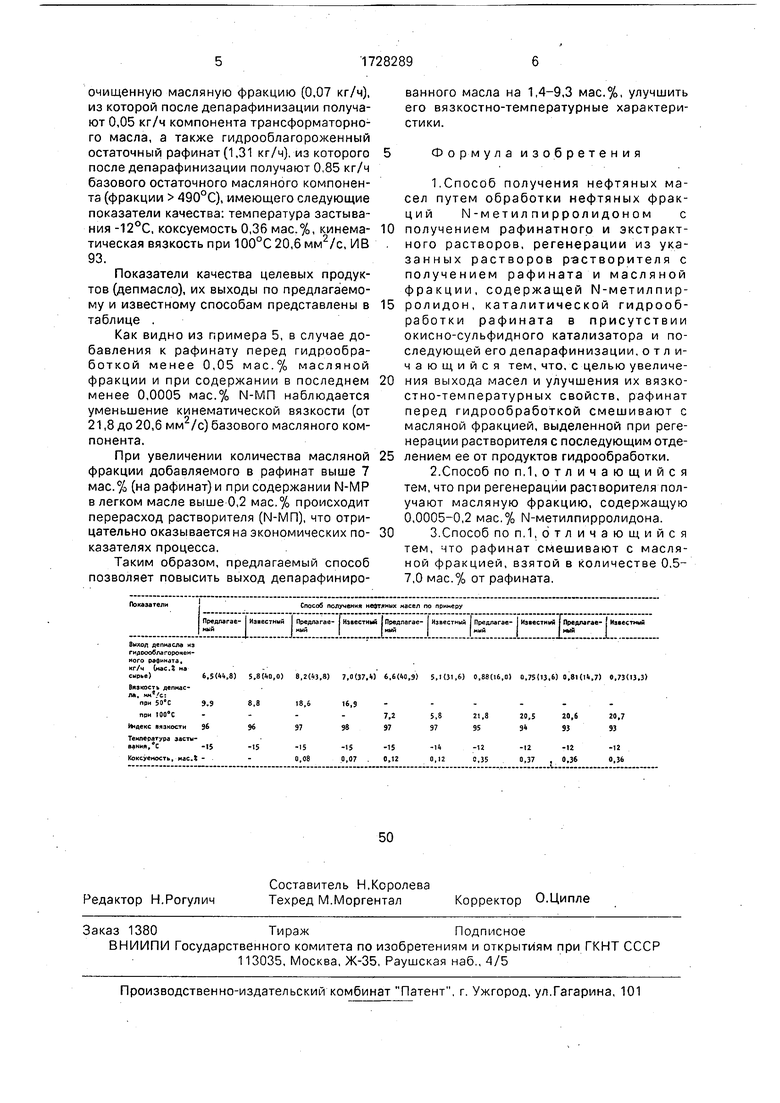

Показатели качества целевых продуктов (депмасло), их выходы по предлагаемому и известному способам представлены в таблице .

Как видно из примера 5, в случае добавления к рафинату перед гидрообработкой менее 0,05 мас.% масляной фракции и при содержании в последнем менее 0,0005 мас.% N-МП наблюдается уменьшение кинематической вязкости (от 21,8 до 20,6 мм2/с) базового масляного компонента.

При увеличении количества масляной фракции добавляемого в рафинат выше 7 мас.% (на рафинат) и при содержании N-MP в легком масле выше 0,2 мас.% происходит перерасход растворителя (N-МП), что отрицательно оказывается на экономических показателях процесса.

Таким образом, предлагаемый способ позволяет повысить выход депарафинированного масла на 1,4-9,3 мас.%, улучшить его вязкостно-температурные характеристики.

Формула изобретения

1.Способ получения нефтяных масел путем обработки нефтяных фракций N-метилпирролидоном с

получением рафинатногр и экстракт- ного растворов, регенерации из указанных растворов растворителя с получением рафината и масляной фракции, содержащей N-метилпирролидон, каталитической гидрообработки рафината в присутствии окисно-сульфидного катализатора и последующей его депарафинизации, отличающийся тем, что, с целью увеличения выхода масел и улучшения их вязкостно-температурных свойств, рафинат перед гидрообработкой смешивают с масляной фракцией, выделенной при регенерации растворителя с последующим отделением ее от продуктов гидрообработки.

2.Способ по п.1, отличающийся тем, что при регенерации растворителя получают масляную фракцию, содержащую 0,0005-0,2 мас.% N-метилпирролидона.

3.Способ по п,1, 6 т л и ч а ю щ и и с я тем, что рафинат смешивают с масляной фракцией, взятой в количестве 0,5- 7,0 мас.% от рафината.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАЛОВЯЗКИХ ВЫСОКОИНДЕКСНЫХ МАСЕЛ | 2000 |

|

RU2184137C1 |

| Способ получения нефтяных масел | 1988 |

|

SU1643591A1 |

| Способ получения остаточных масел | 1987 |

|

SU1567602A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ БАЗОВЫХ МАСЕЛ | 2013 |

|

RU2544996C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2018 |

|

RU2694054C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2017 |

|

RU2667361C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ ГРУППЫ III/III | 2018 |

|

RU2675852C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2017 |

|

RU2649395C1 |

| СПОСОБ ГИДРООБРАБОТКИ РАФИНАТОВ МАСЛЯНЫХ ФРАКЦИЙ | 1999 |

|

RU2151167C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕВЯЗКИХ БЕЛЫХ МАСЕЛ | 2019 |

|

RU2726619C1 |

Изобретение касается нефтепереработки, в частности получения нефтяных масел. Процесс ведут обработкой нефтяной фракции N-метилпирролидоном с получением рафинатного и экстрактного растворов. Последние регенерируют с выделением растворителя и масляной фракции, содержащей преимущественно 0,0005-0,2 мас.% N-метилпирролидона. Затем рафинат смешивают с масляной фракцией, взятой в количестве преимущественно 0,5-7 мас.%, и подвергают гидрообработке в присутствии окисносульфидного катализатора. Из продуктов гидрообработки отделяют масляную фракцию, которую депарафинизируют с получением нефтяного.масла - компонента трансформаторного масла. Гидрооблагоро- женный рафинат также депарафинизируют с получением нефтяного масла - базового масляного компонента фракции с т.кип. 360-400°С, имеющего т.застывания (-15)°С, кинематическую вязкость при 50°С 9,9 мм /с и индекс вязкости 96. Эти условия позволяют повысить выход депарафиниро- ванного масла на 1,4-9,3 мас.% и улучшить его вязкостно-температурные- характеристики. 2 з.п.ф-лы, 1 табл. СП

| Патент США № 3732154 | |||

| кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Патент США № 3779896, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1992-04-23—Публикация

1987-02-12—Подача