Изобретение относится к арматурным каркасам железобетонных ригелей, предназначенным для строительства каркасно-панельных зданий межвидового назначения (общественных и производственных).

Известен арматурный каркас железобетонного ригеля с подрезкой, содержащий предельную и поперечную арматуру, горизонтальные пластины, расположенные в верхнем и нижнем у|; овнях опорных частей ригеля, наклонные стержни, прикрепленные к нижней продольной арматуре, и в котором наклонные стержни соединены с поперечной арматурой опорных частей, а верхняя горизонталь iaa пластина соединена с поперечной арматурой опорных частей с помощью П-образных арматурных стержней,

Недостатками этого арматурного каркаса являются следующие. Наклонные стержни являются гнутыми и их изготовление

связано с повышенной трудоемкостью. Присоединение верхних горизонтальных пластин к поперечной арматуре опорных частей и наклонных стержней к последним происходит на стенде укрупнительной сборки арматурного каркаса, что также повышает трудоемкость изготовления. Трудности вызывает также надежная фиксация в проектном положении гнутых наклонных стержней и верхних горизонтальных пластин, что снижает точность изготовления.

Наиболее близким техническим решением является арматурный каркас железобетонных изделий типа балок, содержащий предельную и поперечную арматуру, верхние и нижние горизонтальные пластины и наклонные стержни с закрепленными на их концах верхними и нижними вертикальными пластинами, и в котором верхняя вертикальная пластина прикреплена к поперечной арматуре опорных частей, а

ш

;ьэ о

,-J,

верхняя и нижняя вертикальные пластины расположены по одну сторону от наклонного стержня, к которому они прикреплены.

В этом техническом решении присоединение верхних горизонтальных пластин к поперечной арматуре опорных частей осуществляется вне стенда укрупнительной сборки каркаса (при изготовлении закладного изделия типа закрытый столик), что положительно сказывается на уменьшении трудоемкости изготовления и повышении его точности (зто позволяет реализовать сварку поперечной арматуры опорных частей в раззенкованных отверстиях горизонтальных пластин). Однако прикрепление верхних вертикальных пластин к поперечной арматуре опорных частей происходит на стенде, что связано с повышенной трудоемкостью. Трудности вызывает также надежная фиксация в проектном положении стержня с присоединенными к нему по концам вертикальными пластинами (это отдельное монтажное арматурное изделие) в условиях стэнда, что снижает точность изготовления. Кроме того, верхняя продольная арматура требует эффективного прикрепления к поперечной арматуре опорных частей для создания необходимой жесткости пространственного арматурного каркаса при транспортировке в цех формования, что трудно осуществимо и усложняет изготовление.

Цель изобретения - снижение трудоемкости, повышение точности и упрощение изготовления арматурного каркаса.

Поставленная цель достигается тем, что в арматурном каркасе железобетонных изделий типа балок, содержащем продольную и поперечную арматуру, верхние и нижние горизонтальные пластины и наклонные стержни с закрепленными на их концах верхними и нижними вертикальными пластинами, в верхней горизонтальной пластине выполнены овальные прорези, в которые заведены своей верхней частью вертикальные верхние пластины и скреплены с этой пластиной, а в нижних вертикальных пластинах снизу образованы скосы, обращенные к нижней продольной арматуре, при этом каждая из верхних и нижних вертикальных пластин прикреплена с противопо- ложных сторон соответствующего наклонного стержня.

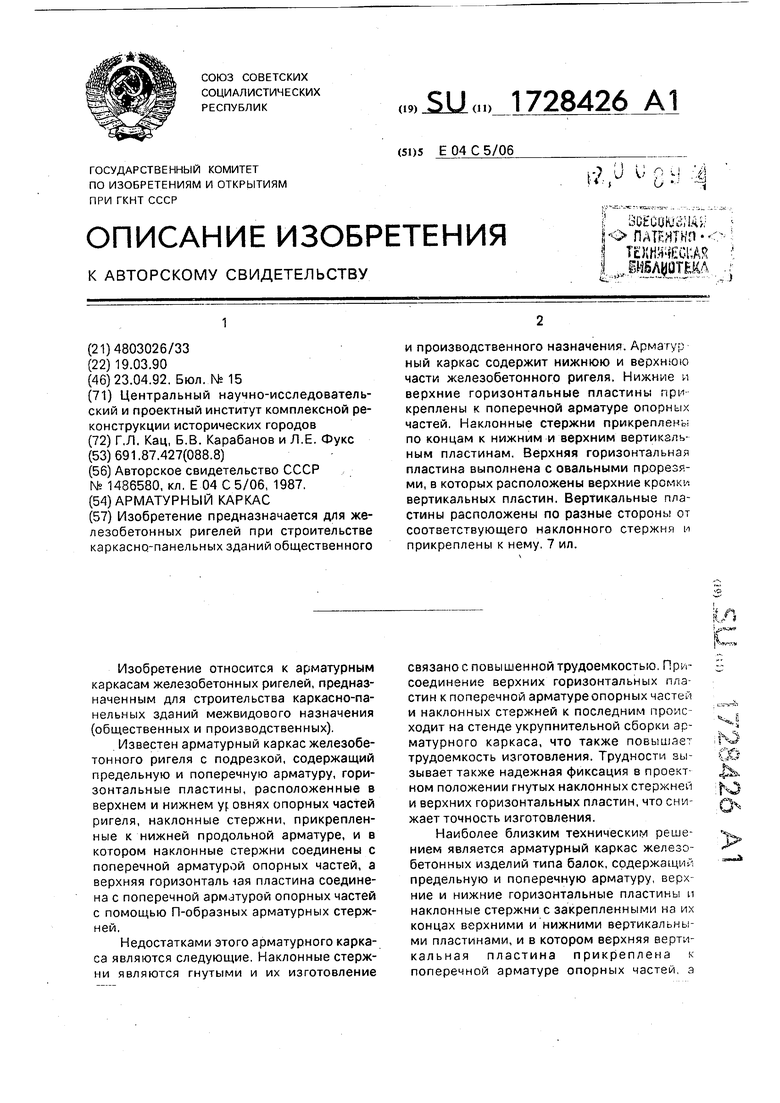

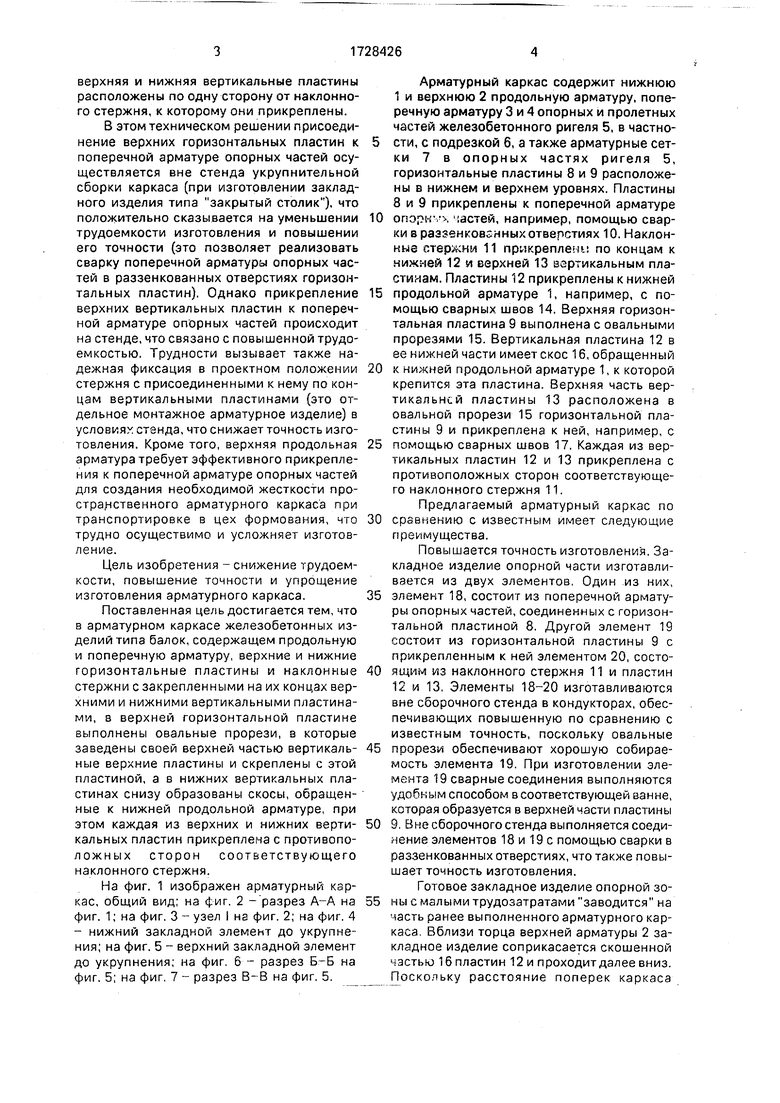

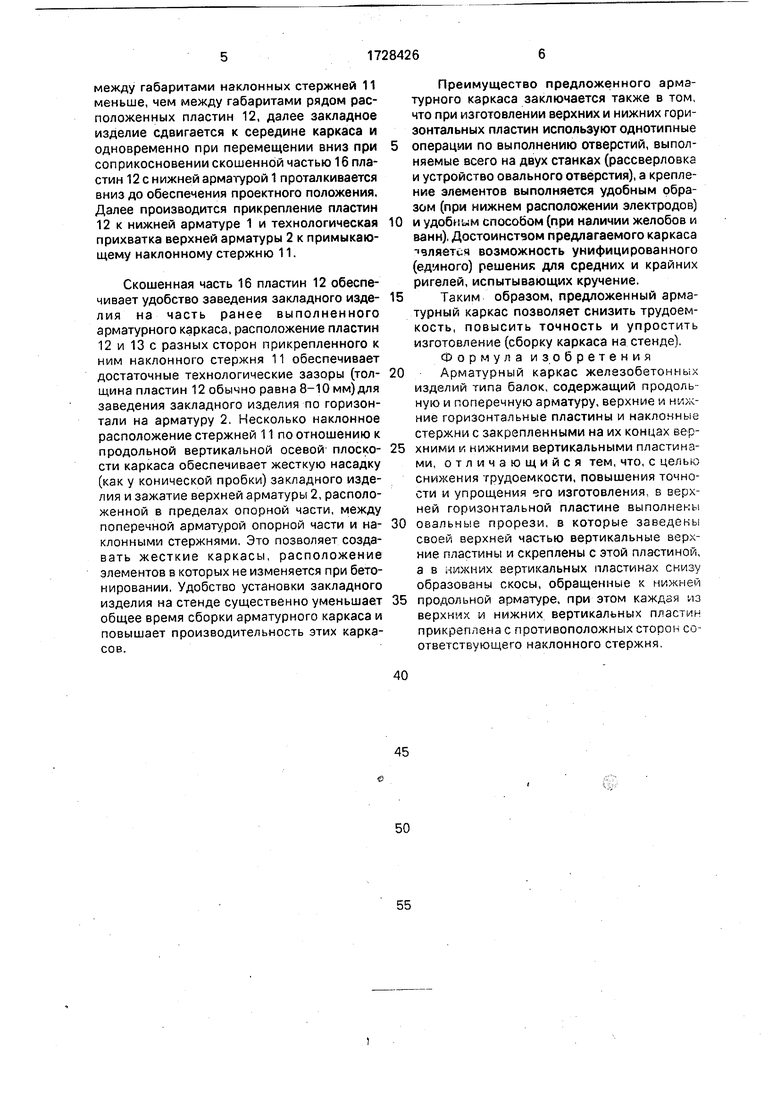

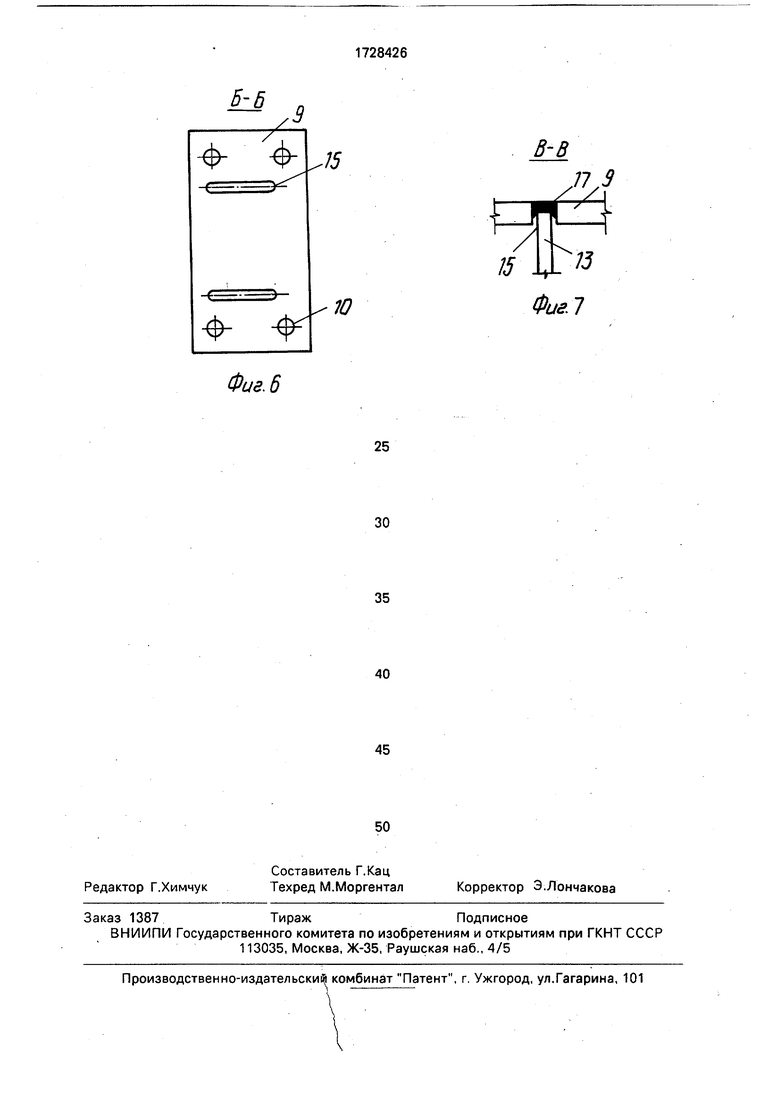

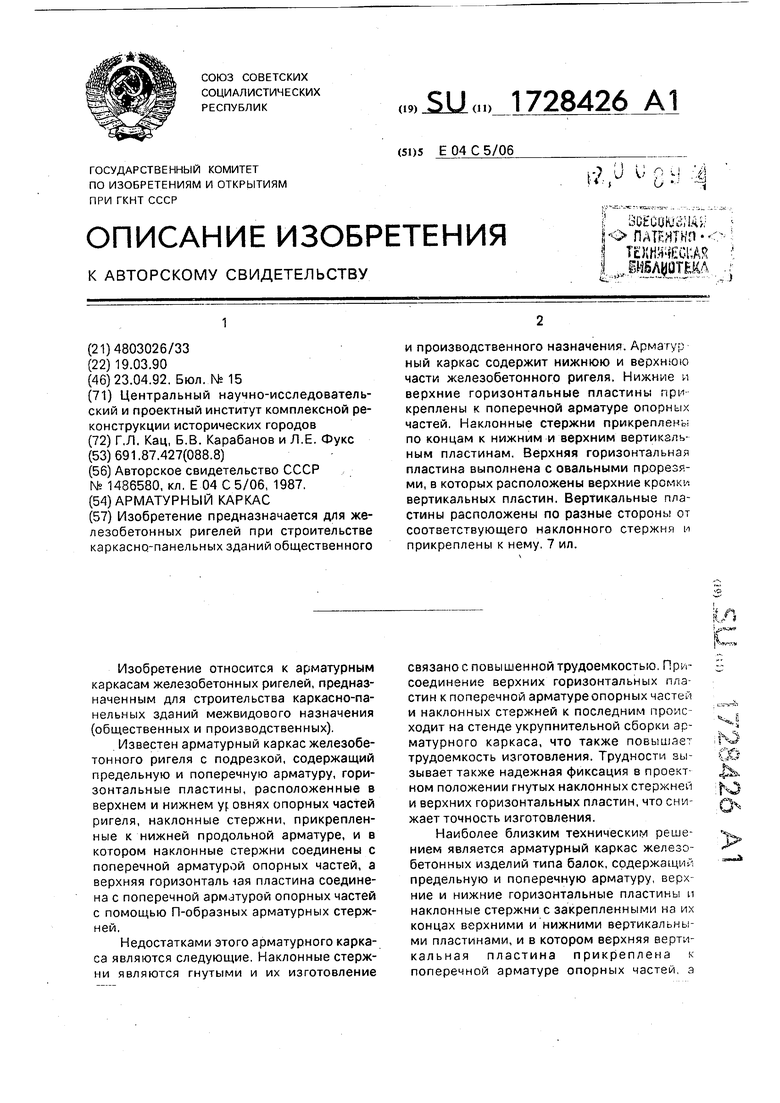

На фиг. 1 изображен арматурный каркас, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I нз фиг. 2; на фиг. 4 - нижний закладной элемент до укрупнения; на фиг. 5 - верхний закладной элемент до укрупнения; на фиг. 6- разрез Б-Б на фиг. 5; на фиг. 7 - разрез В-В на фиг. 5.

Арматурный каркас содержит нижнюю 1 и верхнюю 2 продольную арматуру, поперечную арматуру 3 и 4 опорных и пролетных частей железобетонного ригеля 5, в частности, с подрезкой б, а также арматурные сетки 7 в опорных частях ригеля 5, горизонтальные пластины 8 и 9 расположены в нижнем и верхнем уровнях. Пластины 8 и 9 прикреплены к поперечной арматуре

0 опорм-vx частей, например, помощью сварки в раэзенковзнныхотверстиях 10. Наклонные стержни 11 прикреплены по концам к нижней 12 и верхней 13 вертикальным пластинам. Пластины 12 прикреплены к нижней

5 продольной арматуре 1, например, с помощью сварных швов 14, Верхняя горизонтальная пластина 9 выполнена с овальными прорезями 15. Вертикальная пластина 12 в ее нижней части имеет скос 16, обращенный

0 к нижней продольной арматуре 1, к которой крепится эта пластина. Верхняя часть вертикальней пластины 13 расположена в овальной прорези 15 горизонтальной пластины 9 и прикреплена к ней, например, с

5 помощью сварных швов 17. Каждая из вертикальных пластин 12 и 13 прикреплена с противоположных сторон соответствующего наклонного стержня 11.

Предлагаемый арматурный каркас по

0 сравнению с известным имеет следующие преимущества.

Повышается точность изготовления. Закладное изделие опорной части изготавливается из двух элементов. Один из них,

5 элемент 18, состоит из поперечной арматуры опорных частей, соединенных с горизонтальной пластиной 8. Другой элемент 19 состоит из горизонтальной пластины 9 с прикрепленным к ней элементом 20, состо0 ящим из наклонного стержня 11 и пластин 12 и 13, Элементы 18-20 изготавливаются вне сборочного стенда в кондукторах, обеспечивающих повышенную по сравнению с известным точность, поскольку овальные

5 прорези обеспечивают хорошую собираемость элемента 19. При изготовлении элемента 19 сварные соединения выполняются удобным способом в соответствующей ванне, которая образуется в верхней части пластины

0 9. Вне сборочного стенда выполняется соединение элементов 18 и 19с помощью сварки в раззенкованных отверстиях, что также повышает точность изготовления.

Готовое закладное изделие опорной зо5 ны с малыми трудозатратами заводится на часть ранее выполненного арматурного каркаса. Вблизи торца верхней арматуры 2 закладное изделие соприкасается скошенной частью 16 пластин 12 и проходит далее вниз. Доскольку расстояние поперек каркаса

между габаритами наклонных стержней 11 меньше, чем между габаритами рядом расположенных пластин 12, далее закладное изделие сдвигается к середине каркаса и одновременно при перемещении вниз при соприкосновении скошенной частью 16 пластин 12 с нижней арматурой 1 проталкивается вниз до обеспечения проектного положения. Далее производится прикрепление пластин 12 к нижней арматуре 1 и технологическая прихватка верхней арматуры 2 к примыкающему наклонному стержню 11.

Скошенная часть 16 пластин 12 обеспечивает удобство заведения закладного изде- лия на часть ранее выполненного арматурного каркаса, расположение пластин 12 и 13 с разных сторон прикрепленного к ним наклонного стержня 11 обеспечивает достаточные технологические зазоры (толщина пластин 12 обычно раана 8-10 мм) для заведения закладного изделия по горизонтали на арматуру 2. Несколько наклонное расположение стержней 11 по отношению к продольной вертикальной осевой плоскости каркаса обеспечивает жесткую насадку (как у конической пробки) закладного изделия и зажатие верхней арматуры 2, расположенной в пределах опорной части, между поперечной арматурой опорной части и на клонными стержнями, Это позволяет создавать жесткие каркасы, расположение элементов в которых не изменяется при бетонировании, Удобство установки закладного изделия на стенде существенно уменьшает общее время сборки арматурного каркаса и повышает производительность этих каркасов.

г

Преимущество предложенного арматурного каркаса заключается также в том, что при изготовлении верхних и нижних горизонтальных пластин используют однотипные

5 операции по выполнению отверстий, выполняемые всего на двух станках (рассверловка и устройство овального отверстия), а крепление элементов выполняется удобным образом (при нижнем расположении электродов)

10 и удобным способом (при наличии желобов и ванн), Достоинством предлагаемого каркаса - зляетсч возможность унифицированного (единого) решения для средних и крайних ригелей, испытывающих кручение.

15 Таким образом, предложенный арматурный каркас позволяет снизить трудоемкость, повысить точность и упростить изготовление (сборку каркаса на стенде). Формула изобретения

20 Арматурный каркас железобетонных изделий типа балок, содержащий продольную и поперечную арматуру, верхние и нижние горизонтальные пластины и наклонные стержни с закрепленными на их концах вер25 хними v, нижними вертикальными пластинами, отличающийся тем, что, с целью снижения трудоемкости, повышения точности и упрощения его изготовления, в верхней горизонтальной пластине выполнены 30 овальные прорези, в которые заведены своей верхней частью вертикальные верхние пластины и скреплены с этой пластиной, а в нижних вертикальных пластинах снизу образованы скосы, обращенные к нижней

35 продольной арматуре, при этом каждая из верхних и нижних вертикальных пластин прикреплена с противоположных сторон соответствующего наклонного стержня.

3 V

Г I

А

/

/

/

| название | год | авторы | номер документа |

|---|---|---|---|

| АРМАТУРНЫЙ КАРКАС ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2433228C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО КАРКАСА С ВЕРТИКАЛЬНОЙ АРМАТУРОЙ В ВИДЕ ПЛАСТИНЫ | 2010 |

|

RU2431025C1 |

| Узел соединения ригелей таврового сечения с колонной железобетонного каркаса здания | 1982 |

|

SU1049630A1 |

| КРУПНОБЛОЧНОЕ ЗДАНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ДЛЯ ЕГО МОНТАЖА | 2012 |

|

RU2498024C1 |

| Арматурный каркас железобетонной балки | 1991 |

|

SU1783091A1 |

| Железобетонный ригель | 1991 |

|

SU1779726A1 |

| УЗЕЛ ОПИРАНИЯ ПРИСТЕННОГО РИГЕЛЯ НА КОЛОННУ ЖЕЛЕЗОБЕТОННОГО СБОРНОГО КАРКАСА | 2011 |

|

RU2492298C1 |

| УНИВЕРСАЛЬНАЯ ДОМОСТРОИТЕЛЬНАЯ СИСТЕМА | 2014 |

|

RU2585330C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И РИГЕЛЬ, БАЛКА, КОЛОННА, ИЗГОТОВЛЕННЫЕ НА ЭТОЙ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ | 2005 |

|

RU2288840C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, ПРЕДПОЧТИТЕЛЬНО РИГЕЛЕЙ, БАЛОК, И РИГЕЛЬ, БАЛКА, ИЗГОТОВЛЕННЫЕ НА ЭТОЙ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ | 2005 |

|

RU2309040C2 |

Изобретение предназначается для железобетонных ригелей при строительстве каркасно-панельных зданий общественного и производственного назначения. Арматур ный каркас содержит нижнюю и верхнюю части железобетонного ригеля. Нижние и верхние горизонтальные пластины при креплены к поперечной арматуре опорных частей. Наклонные стержни прикреплены по концам к нижним и верхним вертикальным пластинам. Верхняя горизонтальная пластина выполнена с овальными прорезями, в которых расположены верхние кромки вертикальных пластин. Вертикальные пластины расположены по разные стороны от соответствующего наклонного стержня и прикреплены к нему. 7 ил.

i Фиг. 2

51

И

В

15

Фиа.З

Фиг. 6

| Авторское свидетельство СССР № 1486580, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-23—Публикация

1990-03-19—Подача