Изобретение относится к способам растворения солей и рудных минералов и может найти применение в химической, металлургической и пищевой промышленности при осуществлении физико-химических процессов, протекающих между твердыми веществами и жидкостью и сопровождающихся переводом всего или части этого вещества в раствор.

Целью изобретения является снижение энергозатрат за счет повышения концентрации раствора.

Описываемый способ реализуется следующим образом. При периодическом режиме проведения процесса растворения в реактор, являющийся зоной растворения, заливают заданный объем растворителя (воды или слабого раствора), включают мешалку или циркуляционное устройство и дозируют требуемую массу растворимой соли. Скорость перемешивания или циркуляции суспензии поддерживают такой, чтобы кристаллы вводимой соли находились во взвешенном состоянии.

Перемешиваемую или циркулирующую суспензию при массовой доле твердой фазы 10-50% подвергают гидродинамической обработке струями раствора, отбираемого насосом из реактора.

При непрерывном режиме проведения процесса в реактор с перемешиванием или циркуляцией суспензии непрерывно подают с заданным расходом воду либо ненасыщенный раствор и дозируют твердую фазу растворяемого вещества, поддерживая массовую долю в пределах 10-50 Суспензию в реакторе подвергают непрерывно интенсивной гидродинамической обработке струями раствора, который отбирают из реактора центробежным насосом и вводят в зону растворения через сопло, размещенное внутри аппарата. Напор и подачу центробежного насоса выбирают такими, чтобы обеспечить скорость истечения раствора из сопла в пределах от 10 до 30 м/с.

В зависимости от физико-химических свойств растворяющейся твердой фазы время пребывания суспензии в реакторе с гидродинамической обработкой должно составлять 60-90 мин.

Пример 1. Режим растворения периодический.

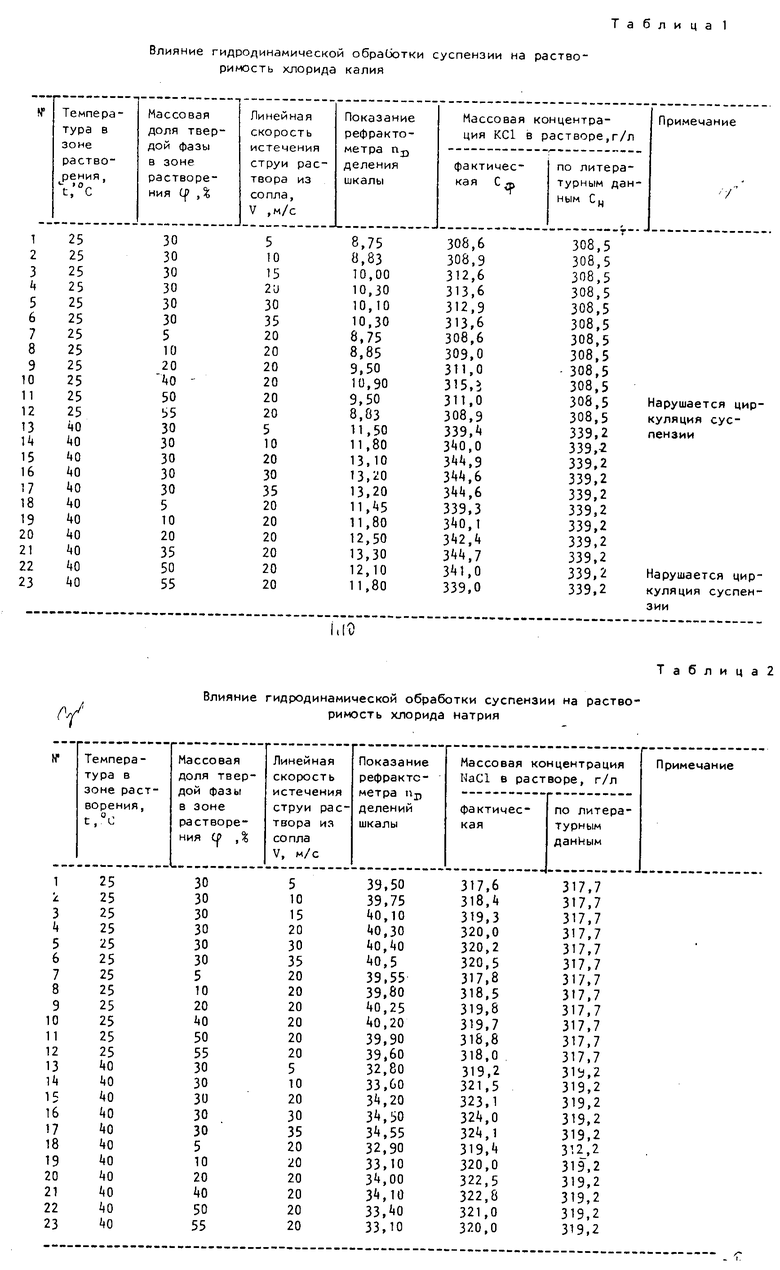

В реактор вместимостью 3 л заливают 1,5 л дистиллированной воды с температурой 25oС, устанавливают погружной рефрактометр и включают мешалку. Термостатированные при t 25oС кристаллы хлорида калия массой 1,14 кг, что составляет по массе 30% твердой фазы в зоне растворения. вводят в реактор. Через 5-10 мин включают центробежный насос и из верхней части реактора раствор хлорида калия подают через сопло в зону растворения. Линейная скорость истечения струи раствора составляет 5 м/с. Время растворения 1 ч. Контроль за изменением массовой концентрации хлорида калия в растворе осуществляют рефрактометрическим методом и методом отбора проб на химический анализ К+ и Сl-. Полученные результаты приведены в табл.1 опыт 1. Показания рефрактометра составляют 8,75 дел. а фактическая массовая концентрация хлорида калия в растворе 308,6 г/л.

Пример 2. Режим растворения непрерывный.

В циркуляционный аппарат c центральной трубой вместимостью 7 л подают воду с расходом 6 л/ч и одновременно дозируют хлорид калия с расходом 7,2 кг/ч. Массовая доля твердой фазы а суспензии при этом составляет 30 Суспензию в аппарате подвергают нeпрерывно интенсивной гидродинамической обработке струями раствора, который отбирают из аппарата центробежным насосом и вводят в зону растворения через сопло, размещенное в днище аппарата под центральной трубой. Скорость истечения раствора из сопла составляет 10 м/с. Температуру раствора поддерживают равной 25oС. Время пребывания суспензии в аппарате с гидродинамической обработкой составляет 1 ч. После достижения установившегося режима протекания процесса, который обычно обеспечивается в течение трех-пяти кратного времени пребывания суспензии в аппарате, начинают проводить замеры показаний по рефрактометру и отбор проб для химического анализа раствора на содержание К+ и Сl-. Результаты замеров приведены в табл.1, опыт 2. Конечные показания рефрактометра составляют 8,83 дел, а массовая концентрация хлорида калия в растворе устанавливается равной 308,9 г/л.

Пример 3. Режим растворения непрерывный.

В циркуляционный аппарат c центральной трубой, вместимостью 7 л, подают воду с расходом 6 л/ч и одновременно дозируют хлорид калия с расходом 4,2 кг/ч. Массовая доля твердой фазы в суспензии при этом составляет 30% Суспензию в аппарате подвергают непрерывно интенсивной гидродинамической обработке струями раствора, который отбирают из аппарата центробежным насосом и вводят в зону растворения через сопло. Скорость истечения раствора из сопла составляет 20 м/с. Температуру раствора поддерживают равной 25oС. Время пребывания суспензии в аппарате с гидродинамической обработкой составляет 1 ч. После достижения установившегося режима проводили замеры показаний рефрактометра и отбор проб для химического анализа раствора на содержание К+ и Cl-. Результаты замеров приведены в табл.1, опыт 4. Конечные показания рефрактометра составляют 10,30, а массовая концентрация хлорида калия в растворе установилась равной 313,6 г/л.

Пример 4. Режим растворения периодический.

В реактор вместимостью 3 л заливают 1,5 л дистиллированной воды с температурой 25oС, устанавливают погружной рефрактометр и включают мешалку. Термостатированные при t 25oС кристаллы хлорида калия массой 1,14 кг, что соответствует 30 мас. твердой фазы в зоне растворения, вводят в реактор. Через 5-10 мин включают центробежный насос и из верхней части реактора раствор хлорида калия подают через сопло в зону растворения. Линейная скорость истечения струи раствора составляет 30 м/с. Время растворения 1 ч. Контроль за изменением массовой концентрации хлорида калия в растворе осуществляют рефрактометрическим методом и методом отбора проб на химический анализ К+ и Cl-.

Полученные результаты приведены в табл. 1, опыт 5. Конечные показания рефрактометра составляют 10,10 дел, а массовая концентрация хлорида калия в растворе равна 312,9 г/л.

Пример 5. Режим растворения периодический.

В реактор вместимостью 3 л заливают 1,5 л дистиллированной воды с температурой 25oС устанавливают погружной рефрактометр и включают мешалку. Термостатированные при t 25oС кристаллы хлорида калия массой 1,14 кг, что соответствует 30% масс, твердой фазы в зоне растворения. вводят в реактор. Через 5-10 мин включают центробежный насос и из верхней части реактора раствор хлорида калия подают через сопло в зону растворения. Линейная скорость истечения струи раствора составляет 35 м/с. Время растворения 1 ч. Контроль за изменением массовой концентрации хлорида калия в растворе осуществляют рефрактометрическим методом и методом проб на химический анализ. Результаты представлены в табл.1, опыт 6. Массовая концентрация хлорида калия в растворе составляет 313,6, а конечные показания рефрактометра 10,30 делений.

Пример 6. Режим растворения непрерывный.

В циркуляционный аппарат с центральной трубой вместимостью 7 л подают воду с расходом 6 л/ч и одновременно дозируют хлорид натрия с расходом 2,3 кг/ч. Массовая доля твердой фазы в суспензии при этом составляет 5% Суспензию в аппарате подвергают непрерывно интенсивной гидродинамической обработке струями раствора, который отбирают из аппарата центробежным насосом и вводят в зону растворения через сопло. Скорость истечения из сопла составляет 20 м/с. Температуру раствора поддерживают равной 40oС. Время пребывания суспензии в аппарате с гидродинамической обработкой составляет 1 ч. После достижения установившегося режима процесса проводят замеры содержания хлорида натрия в растворе. Результаты замеров приведены в табл.2, опыт 18. Массовая концентрация хлорида натрия в растворе составляет 319,4 г/л, а конечные показания рефрактометра 32,90 делений.

Пример 7. Режим растворения непрерывный.

В циркуляционный аппарат c центральной трубой, вместимостью 7 л подают воду с расходом 6 л/ч и одновременно дозируют хлорид натрия с расходом 2,7 кг/ч. Массовая доля твердой фазы в суспензии при этом составляет 10% Суспензию в аппарате подвергают непрерывно интенсивной гидродинамической обработке струями раствора, который отбирают из аппарата центробежным насосом и вводят в зону растворения через сопло. Скорость истечения из сопла составляет 20 м/с. Температуру раствора поддерживают равной 40oС. Время пребывания суспензии в аппарате с гидродинамической обработкой составляет 1 ч. После достижения установившегося режима процесса проводят замеры содержания хлорида натрия в растворе. Результаты замеров приведены в табл.2, опыт 19. Массовая концентрация хлорида натрия в растворе составляет 320,0 г/л, а конечные показания рефрактометра 33,10 делений.

Пример 8. Режим растворения периодический.

В реактор вместимостью 3 л заливают 1,32 л дистиллированной воды с температурой 25oС, устанавливают погружной рефрактометр и включают мешалку. Термостатированные при t 25oС кристаллы хлорида натрия массой 0,835 кг, что составляет 20 твердой фазы в зоне растворения, вводят в реактор. Через 5-10 мин включают центробежный насос и из верхней части реактора раствор хлорида натрия подают через сопло в зону растворения. Линейная скорость истечения струи раствора составляет 20 м/с. Время растворения 1 ч. Контроль за изменением массовой концентрации хлорида натрия осуществляют рефрактометрическим методом и методом отбора проб. Полученные результаты приведены в табл.2, опыт 20. Конечные показания рефрактометра равняются 34,0 делениям, а массовая концентрация хлорида натрия 322,5 г/л.

Пример 9. Режим растворения непрерывный.

В циркуляционный аппарат c центральной трубой, вместимостью 7 л подают воду с расходом 6 л/ч и одновременно дозируют хлорид натрия с расходом 5,86 кг/ч. Массовая доля твердой фазы в суспензии при этом составляет 50% Суспензию в аппарате подвергают непрерывно интенсивной гидродинамической обработке струями раствора, который отбирают из аппарата центробежным насосом и вводят в зону растворения через сопло. Скорость раствора из сопла составляет 20 м/с. Температуру раствора поддерживают равной 40oС. Время пребывания суспензии в аппарате с гидродинамической обработкой составляет 1 ч. После достижения установившегося режима проводят замеры показаний рефрактометра и отбор проб для химического анализа раствора на Na+ и Сl-. Результаты замеров приведены в табл.2, опыт 22. Массовая концентрация хлорида натрия составляет 321,0 г/л, а конечные показания рефрактометра 33,40 дел.

Пример 10. Режим растворения непрерывный.

В циркуляционный аппарат с центральной трубой вместимостью 7 л подают воду с расходом 6 л/ч и одновременно дозируют хлорид натрия с расходом 6,25 кг/ч. Массовая доля твердой фазы в суспензии при этом составляет 55 Суспензию в аппарате подвергают непрерывно интенсивной гидродинамической обработке струями раствора, который отбирают из аппарата центробежным насосом и вводят в зону растворения через сопло. Скорость истечения раствора из сопла составляет 20 м/с. Температуру раствора поддерживают равной 40oС. Время пребывания суспензии в аппарате с гидродинамической обработкой составляет 1 ч. После достижения установившегося режима процесса проводят замеры показаний рефрактометра и отбор проб для химического анализа раствора на Na+ и Сl-. Результаты замеров приведены в табл.2, опыт 23. Массовая концентрация хлорида натрия в растворе составляет 320,0 г/л, а конечные показания рефрактометра 33,10 дел.

Приведенные результаты наглядно показывают, что максимальное увеличение массовой концентрации хлорида калия в растворе сверх концентрации насыщения составляет 5,6 г/л при обработке суспензии струей раствора с линейной скоростью 20 м/с и массовой долей твердой фазы 30% (опыт 18 в табл.1).

Уменьшение линейной скорости истечения струи до 10 м/с приводит к заметному снижению положительного эффекта, а при скорости 5 м/с повышенная растворимость хлоридов калия и натрия становится уже незначительной, что не имеет практического значения.

Увеличение линейной скорости истечения струи до 35 м/с и выше при прочих равных условиях тоже сопровождается повышением растворимости солей, но для достижения таких скоростей уже требуются специальные высоконапорные насосы с повышенной мощностью потребления, применениe которых становится экономически невыгодным

При массовой доле твердой фазы в суспензии менее 10% не происходит увеличения концентрации солей в растворе сверх концентрации насыщения во всех изученных пределах изменения скорости истечения струи раствора. Положительный эффект не достигается и при массовой доле кристаллов в суспензии более 50% когда из-за высокой массы твердой фазы наблюдалось нарушение циркуляции суспензии и осаждение твердой фазы на дно аппарата.

Заявляемый способ растворения солей и рудных минералов обеспечивает по сравнению с прототипом следующие техникоэкономические преимущества:

повышается концентрация солей в растворе практически сверх концентрации насыщения, в результате чего достигается увеличение выхода продукта из 1м3 раствора и снижение эксплуатационных расходов пара, воды, электроэнергии на последующих стадиях переработки раствора (при выпаривании, кристаллизации и перекачивании раствора, сгущении и фильтровании суспензии);

заметно интенсифицируется процесс растворения солей и рудных минералов, что позволяет уменьшить рабочие объемы аппаратов и тем самым сократить их металлоемкость.

При использовании описываемого способа для растворения полиминеральной калийной руды только за счет повышения на 15% степени насыщения раствора солями снижается расход раствора на стадии вакуум-кристаллизации шенита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И РЕАКТОР ДЛЯ ИЗВЛЕЧЕНИЯ ХЛОРИДА НАТРИЯ И ХЛОРИДА КАЛИЯ ИЗ ПОЛИМИНЕРАЛЬНЫХ ИСТОЧНИКОВ | 2018 |

|

RU2669622C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ СИСТЕМ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034638C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПРОДУКТА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ И ПРОДУКТ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2015 |

|

RU2594852C1 |

| ЛЕКАРСТВЕННОЕ СРЕДСТВО ВОЛЕМИЧЕСКОГО ДЕЙСТВИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2245714C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ СОЛЕЙ ИЗ ВОДНЫХ РАСТВОРОВ | 1986 |

|

SU1398136A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА ЛИТИЯ | 2005 |

|

RU2300497C1 |

| Способ получения солей разветвлённого олигогексаметиленгуанидина, имеющих степень чистоты, достаточную для их применения в качестве фармацевтической субстанции | 2019 |

|

RU2729421C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ ТУРБУЛЕНТНОГО ПОТОКА ЖИДКИХ УГЛЕВОДОРОДОВ В ТРУБОПРОВОДАХ С РЕЦИКЛОМ СОЛЬВЕНТА | 2018 |

|

RU2667897C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДНЫХ РАСТВОРОВ ЭЛЕКТРОЛИТОВ ПОД ВОЗДЕЙСТВИЕМ УЛЬТРАЗВУКОВОЙ КАВИТАЦИИ | 2005 |

|

RU2286204C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2007 |

|

RU2359909C2 |

Изобретение относится к химической, металлургической и пищевой промышленности и может быть использован при осуществлении физико-химических процессов, протекающих между твердым веществом и жидкостью и сопровождающихся переводом всего или части этого вещества в раствор. Оно обеспечивает снижение энергозатрат за счет повышения раствора. Способ включает в себя растворение солей и рудных минералов при перемешивании или циркуляции суспензии через зону растворения. Суспензию подвергают непрерывной гидродинамической обработке струями раствора, вводимыми в зону растворения с линейной скоростью 10-30 м/с. Массовую долю твердой фазы в зоне растворения поддерживают в пределах от 10 до 50%. 2 табл.

Способ растворения солей и рудных минералов путем перемешивания или циркуляции суспензии твердой фазы через зону растворения, включающий непрерывную гидродинамическую обработку суспензии струями раствора, отличающийся тем, что, с целью снижения энергозатрат за счет повышения концентрации раствора, струи раствора для гидродинамической обработки суспензии вводят в зону растворения с линейной скоростью 10-30 м/с, а массовую долю твердой фазы в зоне растворения поддерживают в пределах 10-50%

| Авербух Я.Д., Заостровский Ф.П., Матусевич Л.Н | |||

| Процессоры и аппараты химической технологии, ч.11, издания УПИ, Свердловск, 1973, с.333-334. |

Авторы

Даты

1996-07-27—Публикация

1990-04-10—Подача