Изобретение относится к-устройствам для контроля параметров окружающей среды и, в частности, может быть использовано для обнаружения паров спирта, ацетона, метана и др.

Известен датчик газа, содержащий керамическую подложку, на поверхности которой расположены нагревательные элементы, закрытые изоляционным слоем. Поверх этого слоя размещены электроды, контактирующие с чувствительным к газу каталитическим слоем. Датчик выполнен по толстопленочной технологии. Для его изготовления на поверхности изолирующей подложки, например, из формируют нагреватели из материала с высокой температурой плавления, на которые нанесен изолирующий слой, например, из АЬОз- На изолирующем слое формируют электроды, например, из платины, на которые наносят газочувствительный слой (ГЧС).

Полученные таким образом структуры из-за достаточно большой толщины и низкой теплопроводности не обеспечивают эффективной передачи тепла от нагревателя к ГЧС в процессе эксплуатации датчика.

Наиболее близким к изобретению по технической сущности и достигаемому результату является газоанализатор, в котором на тонкой диэлектрической пластине расположены платиновые нагреватели. Поверхность нагревателей защищена электроизоляционным слоем, поверх которого расположены золотые электроды и ГЧС из Sn02, А/Юз.

Способ изготовления указанного газоанализатора заключается в том, что на подложку из А1аОз наносят слой платины и формируют известным способом нагреватель , затем наносят электроизоляционный слой и открывают в нем окна для контактов с нагревателем. После этого наносят слой золота и формируют электроды и контактXI

О

ю

ные площадки нагревателя, а сверху наносят ГЧС из Sn02.

Недостатком такого газоанализатора и способа его изготовления является невысокая чувствительность ГЧС из-за того, что поверхность ГЧС недостаточно развита. Хотя расположение нагревателя и ГЧС на одной стороне подложки уменьшает потребление мощности, однако наличие электроизоляционного слоя между нагревателем и ГЧС препятствует эффективной передаче тепла в рабочую зону датчика.

Цель изобретения - повышение чувствительности и уменьшение потребляемой мощности датчика.

Указанная цель достигается тем, что в предлагаемом полупроводниковом датчике состава газов, содержащем диэлектрическую подложку, расположенный на ней нагреватель, ГЧС и электроды, нагреватель выполнен с защитным покрытием состоящим по крайней мере из двух слоев, один из которых выполнен из оксида вентильного металла, дающего плотный оксид при ано- дировании, например, из Та, а второй - из пористого оксида алюминия.

Предложенный способ изготовления .полупроводникового датчика состава газов заключается в том, что на диэлектрическую подложку по тенкопленочной технологии наносят слой металла, маскирующим травлением формируют рисунок нагревателя, наносят на него защитный слой, напыляя слой алюминия с подслоем вентильного металла, например Та. после чего структуру алюминий/вентильный металл подвергают анодирования в электролите для пористого анодирования алюминия. Затем наносят ГЧС и формируют электроды, например, из алюминия.

Существенным отличием способа является, то, что покрытие на нагревателе выполняют напылением алюминия по подслою вентильного металла с последующим его пористым анодированием.

Полученное таким образом покрытием за счет высокой теплопроводности позволяет увеличить теплопередачу от нагревателя к ГЧС, а за счет пористого анодирования - увеличить удельную поверхность ГЧС.

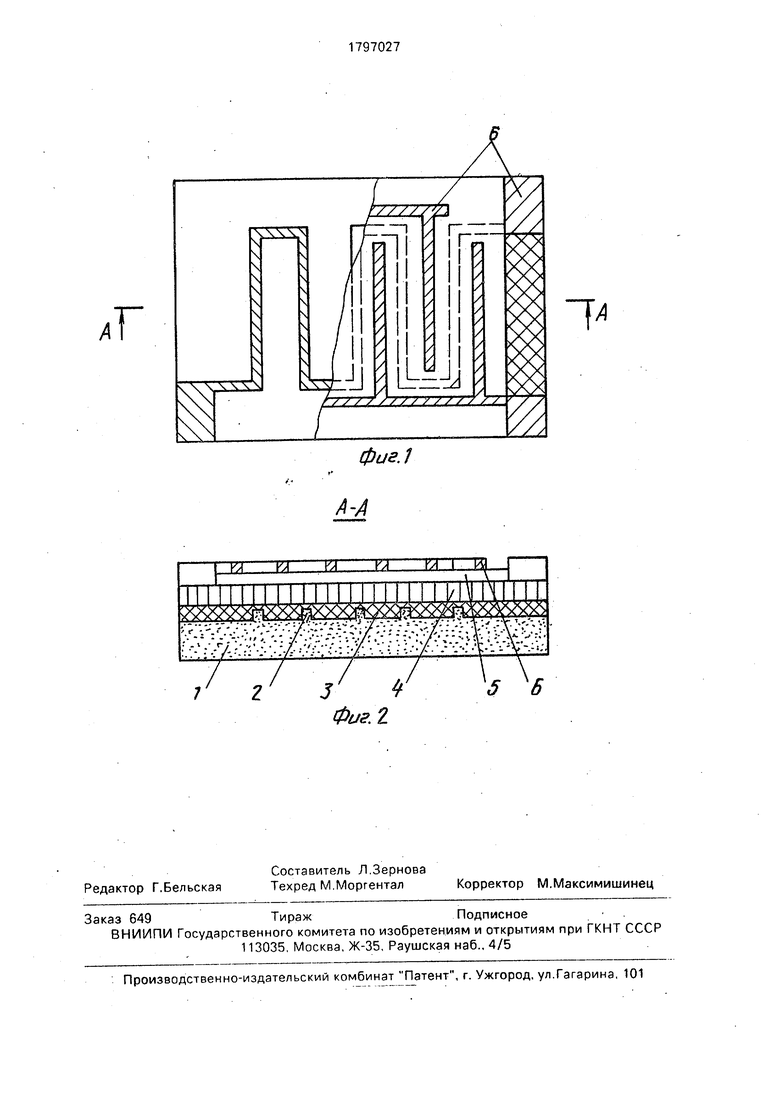

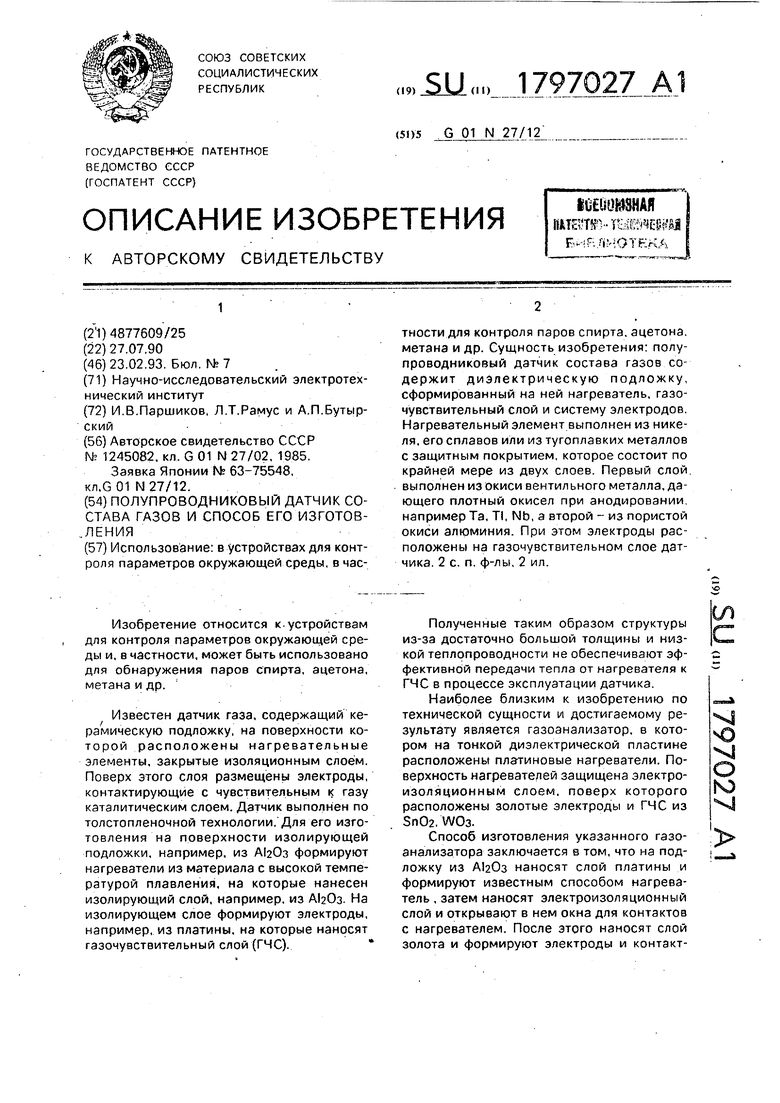

На фиг. 1 изображен пример конструкции датчика; на фиг. 2 - разрез А-А на фиг. 1.

Полупроводниковый датчик состава газов содержит диэлектрическую подложку 1, например, из ситалла,стекла, поликора, на поверхности которой расположен пленочный нагреватель 2. например из никеля, его сплавов с защитным покрытием из слоя плотного оксида вентильного металла 3. например из Та, и слоя пористого оксида алюминия 4, расположенного только в рабочей зоне датчика. Поверх защитного покрытия расположен ГЧС 5, например из Sn02, ZnO.

на котором размещены электроды 6.

При подаче электрической мощности с аккумуляторного источника питания (на чертеже не показан) на нагреватель 2 он разогревается до рабочей температуры

0 350-550°С, в зависимости от регистрируемого газа (СО, CaHsOH, CH и др.), и передает тепловую энергию на ГЧС 5. В связи с тем, что предлагаемый датчик выполнен на диэлектрической подложке а нагреватель

5 закрыт защитным слоем пористой окиси алюминия 4 по подслою плотного оксида вентильного металла 3, обладающих высокой теплопроводностью, то тепловая энергия от нагревателя в первую очередь будет

0 передаваться в сторону ГЧС 5, обеспечивая тем самым локальный нагрев ГЧС.

Хотя предложенный датчик может быть выполнен практически на любой диэлектрической подложке, особенно эффективен он

5 на низкотеплопроводных подложках, например ситалле, стекле. ГЧС при рабочей температуре приходит в активное состояние и хемосорбирует кислород из воздуха в виде О и, обедняя электронами зону про0 водимости, уменьшает свою электропроводность отрицательным потенциалом и находится в состоянии электрического рав-- новесия. Причем высокая удельная поверхность пленки пористого оксида алюминия 4

5 позволяет увеличить удельную поверхность ГЧС 5 до 50-300 м /г, что дает возможность хемосорбировать на ГЧС большее количество атомов кислорода, а это в свою очередь, значительно повышает чувствительность

0 датчика в сравнении с гладкой поверхностью. При наличии в регистрируемой атмосфере . восстановител.ьных газов хемосорбированный на ГЧС 5 кислород активно окисляет их, отдавая электроны в зону

5 проводимости ГЧС, что регистрируется прибором, подключенным к электродам б (на чертеже не показан).

П р и м е р . На диэлектрическую подложку из ситалла размером 60 х 40 х 0,5 мм

0 наносят методом вакуумного магнетотрон- ного распыления на постоянном токе никель из мишени Ni - 99.999 в среде аргона при Р 5 х 10 мм рт. ст., температуре подложки 250°С и мощности газового раз5 ряда 0,5-0,6 кВт на установке УВН-71П-3. Затем распыляют мишень Та марки ТВЧ при температуре подложкио200°С до получения пленок толщиной 3000 А. Вслед за этим сни жают температуру подложки до 120°С, вы водят на режим третий плоский магнетрон .

установленной на нем мишенью из алюминия марки AI 999 и при мощности газового разряда 0,2 кВт распыляют алюминий до получения пленки толщиной 0,2 мкм. Затем осуществляют анодное прокисление слоев алюминия и тантала, предварительно сформировав защитную маску из позитивного фоторезиста на контактные площадки нагревателя традиционным способом, применяемым в фотолитографии.

После операции анодирования на поверхность пленки оксида алюминия наносят ГЧС, например Sn02, методом реактивного магнетронного распыления на постоянном токе оловянной мишени из олова чистоты 99,999 в аргоно-кислородной среде при рабочем давлении 5x10 мм рт. ст., мощности газового разряда 0,5 кВт и температуре подложки 360°С до получения пленки SnOa тол-, щиной 0,15-0,2 мкм на установке УВН-75Р-3. Затем вышеописанным методом на тех же режимах наносят слой алюми- ния толщиной 0,6-0,8 мкм и после нанесения фоторезистивной маски формируют электроды методами традиционной жидкостной фотолитографии..

Чувствительность датчика к парам этилового спирта с концентрацией в воздухе 100 ppt составляет 0,92-0.95 при температуре 370-390°С; чувствительность к СО в еоздухе (с концентрацией 0,1 %) 0,87-0.9 при температуре 500°С; чувствительность к метану в воздухе (с концентрацией 0.1 %) 0.8- 0,85 при температуре 550°С. Мощность, потребляемая нагревателем для достижения температуры 600-650°, не превышает 0,3-0,35 Вт.

Таким образом, предложенный полупроводниковый датчик состава газов выгодно отличается от существующих не только высокой чувствительностью и низкой потребляемой энергией, но и универсальностью - за счет возможности использования в предложенной конструкции различных диэлектрических подложек, замены дорогостоящих материалов, обычно используемых для нагревателей, на более дешевые. Указанные преимущества и достаточно простая конструкция позволяют

использовать датчик в массовом производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОТЕЛЬНЫЙ ГАЗОВЫЙ СЕНСОР | 1996 |

|

RU2100801C1 |

| ТВЕРДОТЕЛЬНЫЙ ГАЗОВЫЙ СЕНСОР | 1996 |

|

RU2102735C1 |

| ДАТЧИК ДЛЯ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГАЗОВ | 1994 |

|

RU2096774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ДАТЧИКА ГАЗОВ | 1994 |

|

RU2065602C1 |

| Хеморезистивный газовый сенсор и способ его изготовления | 2023 |

|

RU2806670C1 |

| ПОЛУПРОВОДНИКОВЫЙ ДАТЧИК ГАЗОВ | 1997 |

|

RU2114422C1 |

| ГАЗОЧУВСТВИТЕЛЬНЫЙ ДЕТЕКТОР | 2019 |

|

RU2718133C1 |

| ДАТЧИК ГАЗОАНАЛИЗАТОРА | 1992 |

|

RU2030738C1 |

| ГАЗОЧУВСТВИТЕЛЬНЫЙ ТОЛСТОПЛЕНОЧНЫЙ ДАТЧИК | 1994 |

|

RU2098806C1 |

| МИКРОНАГРЕВАТЕЛЬ ДЛЯ ПОЛУПРОВОДНИКОВОГО ХИМИЧЕСКОГО ГАЗОВОГО СЕНСОРА | 2022 |

|

RU2797145C1 |

Использование: в устройствах для контроля параметров окружающей среды, в частности для контроля паров спирта, ацетона. метана и др. Сущность изобретения: полупроводниковый датчик состава газов содержит диэлектрическую подложку, сформированный на ней нагреватель, газочувствительный слой и систему электродов. Нагревательный элемент выполнен из никеля, его сплавов или из тугоплавких металлов с защитным покрытием, которое состоит по крайней мере из двух слоев. Первый слой, выполнен из окиси вентильного металла, дающего плотный окисел при анодировании, например Та, Tl, Nb, а второй - из пористой окиси алюминия. При этом электроды расположены на газочувствительном слое датчика. 2 с. п. ф-лы, 2 ил.

Формула изобретения 1. Полупроводниковый датчик состава газов, содержащий диэлектрическую подложку, на которой расположен пленочный нагреватель, газочувствительный слой, электроды, отличающийся тем, что, с целью повышения чувствительности и снижения потребляемой мощности, нагреватель выполнен из никеля, его сплавов или из тугоплавких металлов с защитным покрытием, состоящим по крайней мере из двух слоев, один из которых выполнен из плотной окиси вентильного металла, а другой - из пористой окиси алюминия, причем электроды расположены на газочувствительном слое.

.Г

7л

| Авторское свидетельство СССР fsfe 1245082 | |||

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1993-02-23—Публикация

1990-07-27—Подача