со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения материалов | 1990 |

|

SU1736605A1 |

| ИНЕРЦИОННАЯ МЕЛЬНИЦА ДЛЯ ТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1991 |

|

RU2033857C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2013 |

|

RU2540537C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ХРУПКИХ МАТЕРИАЛОВ | 1990 |

|

RU2010603C1 |

| РОТОРНАЯ ИНЕРЦИОННАЯ МЕЛЬНИЦА | 2009 |

|

RU2392050C1 |

| ДИСКОВАЯ МЕЛЬНИЦА ДЛЯ ИЗМЕЛЬЧЕНИЯ ЗЕРНА | 2013 |

|

RU2533910C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ, ПРЕИМУЩЕСТВЕННО ДЕКОРАТИВНОЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2168486C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2014892C1 |

| КЛАССИФИЦИРУЮЩАЯ ФУТЕРОВКА ЦЕМЕНТНОЙ МЕЛЬНИЦЫ | 2009 |

|

RU2397813C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255809C2 |

Сущность изобретения: сообщают одинаковую угловую скорость мелющему телу и измельчаемому материалу. Раздавливание зерен материала ведут между наклонны ми сходящимися поверхностями. Величину угловой скорости выбирают в пределах: О 847/R sinfz/рм ш 1,71 /R/L o cos а/ре + 1/3 д РМ R sin a , где R - радиус емкости,/Ом - плотность измельчаемого материала; ре плотность металла корпусахЗ - толщина корпуса; о - допустимые напряжения металла корпуса; 2 а- угол между сходящимися наклонными поверхностями. В устройстве для измельчения материала мелющее тело выполнено в виде емкости. Емкости состоят из двух полу- эллипсоидов, обращенных плоскостями больших диаметров навстречу друг другу со встроенными по периметру этих диаметров сменными коническими дисками, образующими регулируемый зазор. 2 с.п. ф-лы, 2 ил.

Изобретение относится к технологии измельчения материалов и может найти применение в строительной и горнообогатительной отраслях промышленности.

Известен способ измельчения материалов раздавливанием между двумя наклонными поверхностями, осуществляемый на щековых дробилках.

Недостатками такого способа и устройства являются дискретный характер работы мельниц, большая удельная мощность, потребляемая для измельчения материала, значительная металлоемкость и недостаточная надежность их работы из-за жесткой кинематической связи рабочего органа с приводом.

Наиболее близким по технической сущности является способ измельчения материала, преимущественно цементного

клинкера, путем подачи зерен материала в корпус измельчителя и силового.воздействия на них мелющего тела, подверженного воздействию центробежного поля.

Недостатком этого способа является сравнительно высокий расход энергии, частично затрачиваемый на трение мелющего тела о корпус измельчителя.

Наиболее близким по технической сущности является устройство для измельчения материала, преимущественно цементного клинкера, содержащее цилиндрический корпус с приводом и мелющим телом, Измельчение материала осуществляется за счет раздавливания и истирания материала при наезде на него мелющего тела, выполненного в виде вращающихся лопастей, прижимающихся к стенкам корпуса центробежным полем.

|

ГО

ю ел

00

ч|

Такая конструкция мельницы значительно проще и надежней в работе, чем ще- ковая, так как в ней отсутствует жесткая кинематическая связь мелющего тела с приводом.

Основным недостатком конструкции является сравнительно высокий удельный расход энергии, затрачиваемой на измельчение материала из-за трения лопастей о корпус измельчителя и трения их в местах соединения с пальцами. Надежность мельницы недостаточно высокая, так как при попадании недробимого материала под лопасти может произойти их поломка.

Цель изобретения - снижение удельного расхода мощности, потребляемой на измельчение,

Поставленная цель достигается тем, что в способе измельчения материала, преимущественно цементного клинкера, путем подачи зерен материала в корпус измельчителя и силового воздействия на них мелющего тела, подверженного воздействию центробежного поля, согласно изобретению, сообщают одинаковую угловую скорость мелющему телу и измельчаемому материалу, а раздавливание зерен материала ведут между наклонными сходящимися поверхностями, причем величину угловой скорости выбирают в пределах:

ре + 1 /3 д рн R sin Я где - допустимое напряжение материала;

R - радиус емкости;

/Ом - плотность измельчаемого материала;

/ое - плотность металла корпуса;

д-толщина корпуса;

о - допустимые напряжения металла корпуса;

1 а- угол между сходящимися наклонными поверхностями.

Такой способ позволяет интенсивно измельчать материал благодаря воздействию значительных центробежных сил, причем наклонные сходящие поверхности увеличивают усилия раздавливания материала. Процесс измельчения материала непрерывный и может быть автоматизирован.

Выбор угловой скорости в заданных пределах обеспечивает измельчение материала и надежную работу мельницы.

Поставленная цель достигается тем, что в устройстве для измельчения материала, преимущественно цементного клинкера, содержащее цилиндрический корпус с 5 приводом и мелющим телом, согласно изобретению, мелющее тело выполнено в виде емкости, состоящей из двух полузллипсои- дов, обращенных плоскостями больших диаметров навстречу друг другу со встроен0 ными по периметру дисками, образующими регулируемый зазор. Такая конструкция мельницы позволяет проводить измельчение материала центробежными силами, раздавливающими зерна материала в на5 клонных стенках емкости.

В патентной и научно-технической литературе не встречается описание способа измельчения материала за счет раздавливания его зерен под напором материала, на

0 который воздействуют центробежные силы, причем раздавливание зерен ведут в наклонных сходящихся поверхностях. Не встречается также описание устройства, по- зволяющего осуществить измельчение

5 предлагаемым способом, Поэтому полагаем, что предлагаемая совокупность признаков отвечает критерию новизна. Эта совокупность признаков проявляет новые свойства, т.е. обеспечивает снижение рас0 хода удельной мощности, Следовательно, предложенная совокупность признаков соответствует критерию существенные отличия.

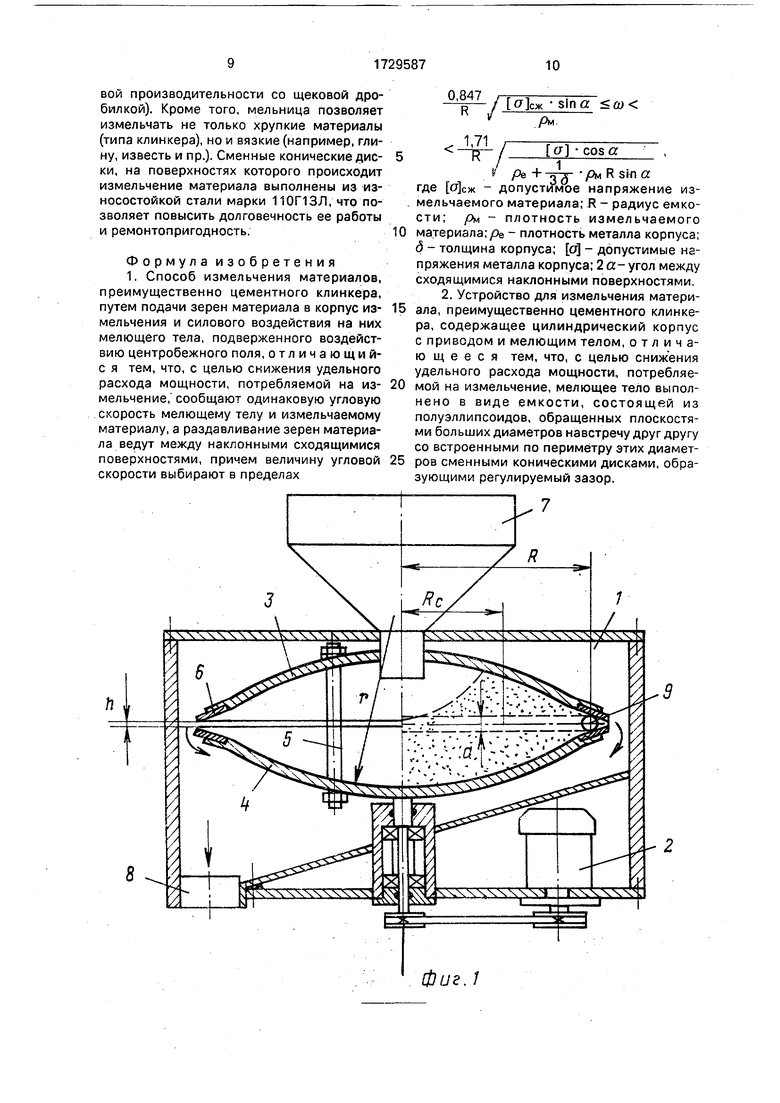

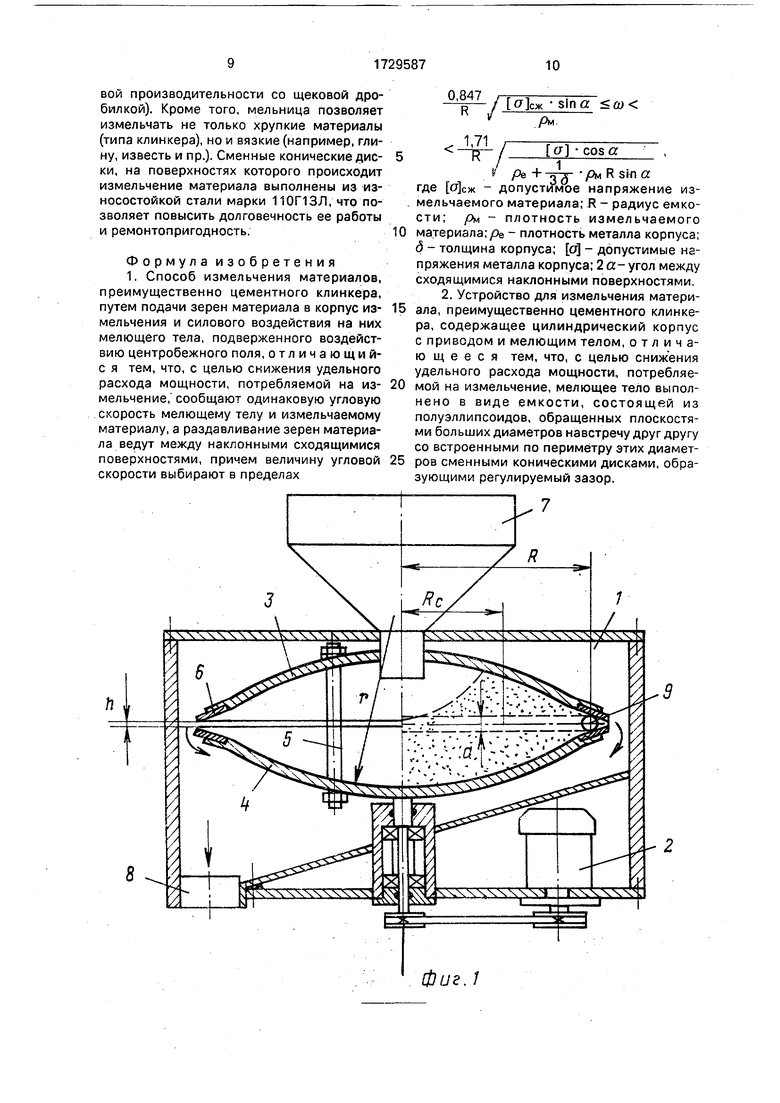

На фиг.1 изображен способ измельче5 ния материала и устройство для измельчения материала; на фиг.2 - схема усилий, действующих на зерно.

Способ измельчения заключается в том, что зерна материала под действием центро0 бежной силы и подпора других зерен материала поступают в наклонные сходящиеся поверхности и раздавливаются этими силами до величины, равной или меньше зазору между этими поверхностями, затем выгру5 жаются через этот зазор.

Мельница состоит из цилиндрического корпуса 1, привода 2, мелющего тела, выполненного в виде емкости, образованной двумя полуэллипсоидами 3 и 4, Полуэллип0 соиды 3 и 4 скреплены стяжками 5. Конические диски 6 из износоустойчивой стали марки 110ГЗЛ закреплены к полуэллипсоидам 3 и 4 и образуют зазор h, Для подачи материала в мельницу предусмотрен бун5 кер 7, а для выгрузки измельченного материала - лоток 8.

Способ осуществляют следующим образом.Засыпанный в бункер 7 материал самотеком поступает в емкость (фиг.1). При вращении емкости материал под действием центробежных сил отбрасывается к ее периферийным участкам. Под напором материала, находящегося ближе к центру емкости, обусловленного центробежными силами, действующими на материал, зерна раздавливаются о конические диски 6. Измельченные зерна материала (диаметр которых меньше зазора между полуэллипсоидами 3 и 4) удаляются в корпус 1 и дополнительно разбиваются о его стенки (за счет центробежной силы). Из фиг.2 видно, что благодаря наличию наклонных сходящихся поверхностей (конических дисков 6) усилие раздавливания зерен Р превышает усилие напора Q материала, действующее на раздавливаемое зерно за счет центробежной силы. Определим параметры центробежного поля, необходимые для измельчения материала (фиг.2). На зерно материала 9, защемленное между наклонными сходящимися поверхностями (коническими дисками 6), действуют силы: центробежная сила Ф, усилие напора материала, находящегося ближе к центру мельницы Q; усилия раздавливания частицы Р, являющиеся реакциями конических дисков 6.

Учитывая тот факт, что усилие напора Q намного превышает центробежную силу от одиночного зерна, силой Ф пренебрегаем. Тогда,

Q muTRc(1)

где m - масса материала, расположенного в слое за раздавливаемым зерном; о -угловая скорость вращения емкости; Rc - средний радиус слоя материала, расположенного за раздавливаемым зерном, m p V(2)

где рм плотность материала; V - объем слоя материала, расположенного за раздав- ливаемым зерном.

Масса слоя зерен материала, расположенного за раздавливаемым зерном будет равна (согласно фиг. 1)

m miz(3)

где mi - масса одного зерна; z - количество зерен в слое материала, расположенного за раздавливаемым зерном. Принимаем, что зерна материала имеют форму цилиндра диаметром d и длиной I 1,5d. Тогда

пи- яЈ|рм

-1,5 -Ј(4)

0.375 /

R d

(5)

(фиг.1).,

Подставив в формулу (3) значения mi и z

имеем

m grdJ/QM m 0,375

0,375

Подставляем в формулу (1) значение m

л - rcd2R/3M fl2 R,7ч

Q 0,375 Rc (7)

Но так как Rc -я- R, то подставив значение Rc в формулу (7), имеем

jrd2R/)M 2. 1 ndzR2a2pM m Q 0,375 TR--0,75(8)

Усилие Q, действующее на зерно, вызывает со стороны конических дисков 6 реакцию Р, равную (фиг.2)

Р )

где 2 а - угол между образующими конических дисков 6.

Подставив в формулу (9) значение Q, имеем

n d2 R2 а рм nd2R2a2pM

0,75 2 sin a

1,5 sin a

(10)

Условие разрушения материала

(11)

где Р -усилие, необходимое для раздавливания зерна

Р Мсж-Р .(12)

где F-площадь поперечного сечения зерна, воспринимающая усилие раздавливания Р; - допустимое напряжение сжатия зерен материала. Зерно материала в виде цилиндра (1 1,5d и d) испытывает напряжения сжатия в продольной плоскости (вдоль оси вращения цилиндра), т.е. F Id 1,5d -d

,5d

(13)

Тогда Р будет равно

,(14)

Приравняв значения Р в формуле (10) к значению Р в формуле (14), имеем

jrd2 R2a рм

1,5 sin a

1,.

(15)

Откуда

(Q / 2, sing

уnd2R2p

подставив числовое значение ж, имеем

55

о -О 847

(16)

- , crjoKSino: / AT Итак, по формуле (16) определяется минимальная угловая скорость со, достаточная для измельчения материала. Верхний предел угловой скорости емкости обусловлен прочностью ее стенок. Емкость представляет собой оболочку вращения толщиной д, подверженную действию центробежных сил и сил тяжести. Так как силы тяжести на порядок меньше сил инерции (центробежных сил), то ими при расчете оболочки на прочность пренебрегаем.

Напряжения в стенках оболочки вращения определяются по зависимости

СТ1

+т-

(1)

где а - радиальные напряжения в оболочке; О2 - кольцевые напряжения в оболочке; z, R - радиусы кривизны в меридиальном направлении и радиус емкости (фиг.1); Ф - нагрузка, приходящаяся на единицу площади оболочки, возникающая от действия центробежных сил.

Согласно принципа Даламбера (фиг.2), находим зависимость между ai и Ф

Ф

а (2)

2 cos a

Здесь 2 а- угол между коническими дисками, для которых имеет место -у 0. Тогда, согласно зависимости (1), имеем

4 Ф

(3)

Так как R значительно превышает б и -х- 0, то значения аг значительно больше

значения 7i. Поэтому расчеты емкости на прочность произведем по кольцевому напряжению О2, пренебрегая значениями а.

(4)

Если принять во внимание, что центробежные силы Фм и Фе возникают за счет масс измельчаемого материала и металла емкости, т.е.

Ф Фм + Фе

(5)

находим ( -5с5ПГ+ -ВТГ)-Ю

где/)м,/Эе - плотности измельчаемого материала и металла емкости; ш- угловая скорость вращения емкости.

На основании зависимостей (2), (3), (4) и формулы (6), имеем

e+ -pMRsin,r)al. (7)

Из формулы (7) находим максимально допустимое значение угловой скорости

-

1,71

R

a cos a

(8)

1

yOe + R SinCZ

Пример. Исходные данные: R 0,5 м д 0,004 м /ом 1,6-103кг/м3 7,85 -103кг/м3

а 210 МПа для стали 45Х

а- 15° Мсж 40 МПа (для клинкера)

sin15° 0,259 cos15° 0,96

ин Д-/ аЗсжз1п(Г

R v

20

У V.85 О 1+-3-Г535Г 1.6 -103- 0.5 -0259

При 0,8 м, находим

ЗДиин 81 С (Дмакс 300

188С

Способ обеспечивает непрерывное измельчение материала, т.е. обеспечивает достаточно высокую производительность помола при минимальном расходе энергии. Это обусловлено воздействием центробежных сил на измельчаемый материал, размолом дефектных зерен материала и воздействием на зерна раздавливающих усилий от наклонных стенок, превосходящих центробежные усилия. Следует

отметить, что часть предварительно измельченных зерен под действием центробежных сил отбрасывается к внутренней поверхности корпуса 1 и измельчается добавочно за счет ударов об эту поверхность.

Устройство отличается простотой конструкции и высокой надежностью в работе. Так в ней отсутствуют звенья с жестким силовым замыканием (как у щековой дробилки), движение материала внутри емкости

осуществляется исключительно в радиальном направлении с небольшой скоростью (так как угловые скорости поверхностей емкости и материала при больших центробежных усилиях одинаковы), т.е. износ стенок

емкости минимальный. Кроме измельчения материала, она осуществляет выдачу материала заданного гранулометрического состава формируемого размером высоты зазора h. Предлагаемая конструкция устройства превосходит по основным показателям щековые дробилки (т.е. она менее металлоемка и потребляет меньше энергии на единицу измельченного продукта, имеет меньше габаритные размеры при одинаковой производительности со щековой дробилкой). Кроме того, мельница позволяет измельчать не только хрупкие материалы (типа клинкера), но и вязкие (например, глину, известь и пр.). Сменные конические дис- ки, на поверхностях которого происходит измельчение материала выполнены из износостойкой стали марки 110Г13Л, что позволяет повысить долговечность ее работы и ремонтопригодность.

Ф о р м у л а и з о б р е т е н и я 1. Способ измельчения материалов, преимущественно цементного клинкера, путем подачи зерен материала в корпус из- мельчения и силового воздействия на них мелющего тела, подверженного воздействию центробежного поля, отличающий- с я тем, что, с целью снижения удельного расхода мощности, потребляемой на из- мельчение, сообщают одинаковую угловую скорость мелющему телу и измельчаемому материалу, а раздавливание зерен материала ведут между наклонными сходящимися поверхностями, причем величину угловой скорости выбирают в пределах

0,847 R

/

sin а

Рм

а cos a

v ре +-jj-g- Р Rsina где допустимое напряжение измельчаемого материала; R - радиус емкости; рм - плотность измельчаемого материала;/Эе - плотность металла корпуса; д - толщина корпуса; о - допустимые напряжения металла корпуса; 2 а- угол между сходящимися наклонными поверхностями. 2. Устройство для измельчения материала, преимущественно цементного клинкера, содержащее цилиндрический корпус с приводом и мелющим телом, отличающееся тем, что, с целью снижения удельного расхода мощности, потребляемой на измельчение, мелющее тело выполнено в виде емкости, состоящей из полуэллипсоидов, обращенных плоскостями больших диаметров навстречу друг другу со встроенными по периметру этих диаметров сменными коническими дисками, образующими регулируемый зазор.

Фиг. 2

| ЦЕНТРОБЕЖНЫЙ ИСТИРАТЕЛЬ НРОБ ГОРНЫХ ПОРОД | 0 |

|

SU165071A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-30—Публикация

1990-01-23—Подача