Изобретение относится к технологии приготовления бетонных смесей, преимущественно декоративных, путем измельчения и смешивания сырьевых компонентов и может быть использовано для приготовления тонкомолотых смесей в строительной, медицинской, парфюмерной и других областях.

Известен способ измельчения материалов в трубных мельницах под действием загружаемых в барабан мелющих тел - стальных шаров или цилиндров. При вращении мельницы мелющие тела поднимаются на некоторую высоту и падают, дробя и истирая зерна материала (см. Г.И. Горчаков и др. Строительные материалы. - М.: Стройиздат, 1986, с. 169).

Недостатком способа являются низкая производительность и высокие энергозатраты.

Наиболее близким к данному изобретению является известный способ приготовления бетонной смеси, включающий измельчение механическим воздействием смеси цемента с суперпластификатором и последующее перемешивание с заполнителями и водой (см. RU 2042653 C 04 B 28/02,1995). Измельчение осуществляют в мельнице с мелющими телами в виде стальных шаров, а приготовление бетонной смеси производят в бетоносмесителе в течение 2 мин.

Однако известный способ является недостаточно эффективным и требует больших энергозатрат. Так при совместном измельчении нескольких компонентов в шаровой мельнице невозможно достигнуть их равномерного распределения в общей массе получаемой смеси. Энергозатраты на обработку 1 кг обрабатываемой смеси составляют 30- 120 Вт в течение 20 - 3,6 • 104 с. Перемешивание измельчаемой смеси с заполнителями и водой, осуществляемое в традиционных смесителях (гравитационных и принудительных), также является низкоэффективным и требует много энергозатрат из-за большого лобового сопротивления перемешивающих лопастей в принудительных смесителях и массивности вращающихся барабанов гравитационных смесителей. Эти смесители также не обеспечивают эффективность перемешивания волокнистых смесей (бетонные смеси с фиброй). Кроме того, отсутствие минеральных тонкомолотых добавок в составе бетона снижает его морозостойкость и водонепроницаемость.

Задачей данного изобретения является повышение эффективности измельчения материалов при уменьшении удельных затрат электроэнергии, а также повышение морозостойкости и водонепроницаемости получаемых смесей.

Для этого в способе приготовления бетонной смеси, преимущественно декоративной, включающем измельчение механическим воздействием смеси цемента с суперпластификатором и последующее перемешивание с заполнителями и водой, в качестве суперпластификатора берут лигносульфонат, а в измельчаемую смесь добавляют щебень карбонатной породы, кварцевый песок и пигменты, получая смесь следующего состава, мас%:

Цемент - 29,4 - 84,7

Щебень карбонатной породы - 4,7 - 34,3

Кварцевый песок - 4,7 - 34,3

Лигносульфонат - 0,6 - 1,7

Пигменты - 1,5 - 4,5

измельчение осуществляют при механическом воздействии 10- 15 Вт на 1 кг обрабатываемой смеси в течение 20 - 300 с в аэродинамической помольной камере, а перемешивание смеси с заполнителями и водой выполняют в смесительной камере с коническим штоком и спиральными лопастями.

Кроме того, предварительно измельчают щебень при механическом воздействии 10-15 Вт на 1 кг в течение 120- 150 с, а затем добавляют остальные компоненты смеси и осуществляют измельчение в течение 120 - 150 с.

Перемешивание осуществляют при механическом воздействии 0,42 Вт на 1 кг смеси.

Известна установка для измельчения, включающая цилиндрический корпус, внутри которого расположена соединенная с вертикальным валом балка с вертикальными перемешивающими стержнями. Корпус заполняется измельчаемым материалом и измельчающими шарами (см. JP 6034940 В 02 С 17/16,1997).

Наиболее близкой к данному изобретению является известная установка для приготовления бетонной смеси, содержащая помольную камеру, состоящую из корпуса и установленного в нем ротора в виде приводного вала с мелющими телами, смесительную камеру с рабочими органами в виде лопастей и загрузочное и разгрузочное устройства (см. RU 2149059 B 02 C 17/16, 20.05.2000).

Недостатком установки является недостаточная эффективность измельчения и смешивания материалов и большие энергозатраты, кроме того, измельчение трением мелющих тел и измельчаемого материала приводит к интенсивному износу корпуса помольной камеры и ее рабочих органов, а также к высоким затратам энергии.

Задачей данного изобретения является повышение эффективности процесса измельчения и смешивания материалов при уменьшении удельных затрат электроэнергии.

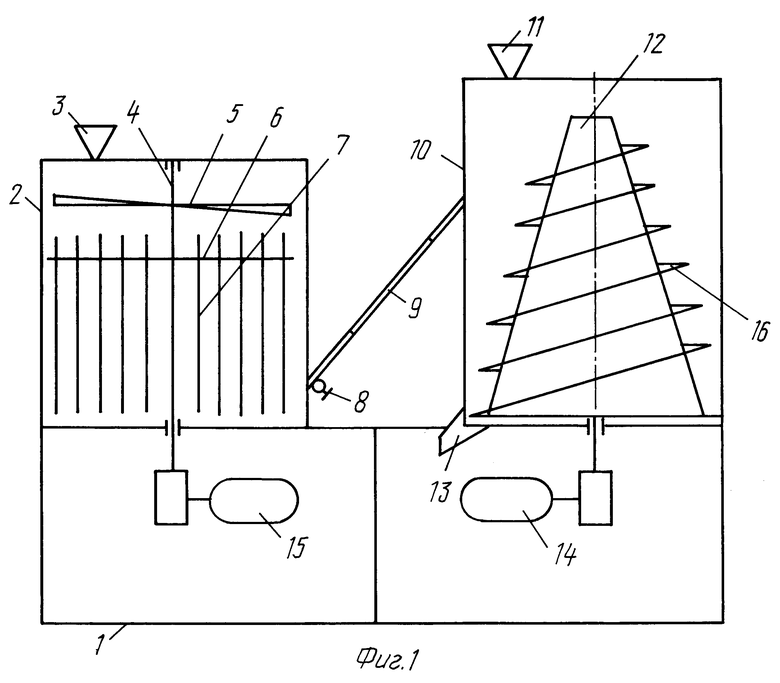

Для этого в установке для приготовления бетонной смеси, содержащей помольную камеру, состоящую из корпуса и установленного в нем ротора в виде приводного вала с мелющими телами, смесительную камеру с рабочими органами в виде лопастей, и загрузочное и разгрузочное устройства, помольная камера выполнена аэродинамической, для чего снабжена жестко закрепленными на приводном валу нагнетательными лопастями и центробежным диском с отверстиями по его периферии, а мелющие тела выполнены в виде вертикальных стержней, установленных на центробежном диске с выступанием над его верхней и нижней поверхностями, смесительная камера снабжена коническим штоком, на котором закреплены лопасти, выполненные спиральными, а установка снабжена вторым разгрузочным устройством, которое входом связано с помольной камерой, а выходом - со смесительной камерой.

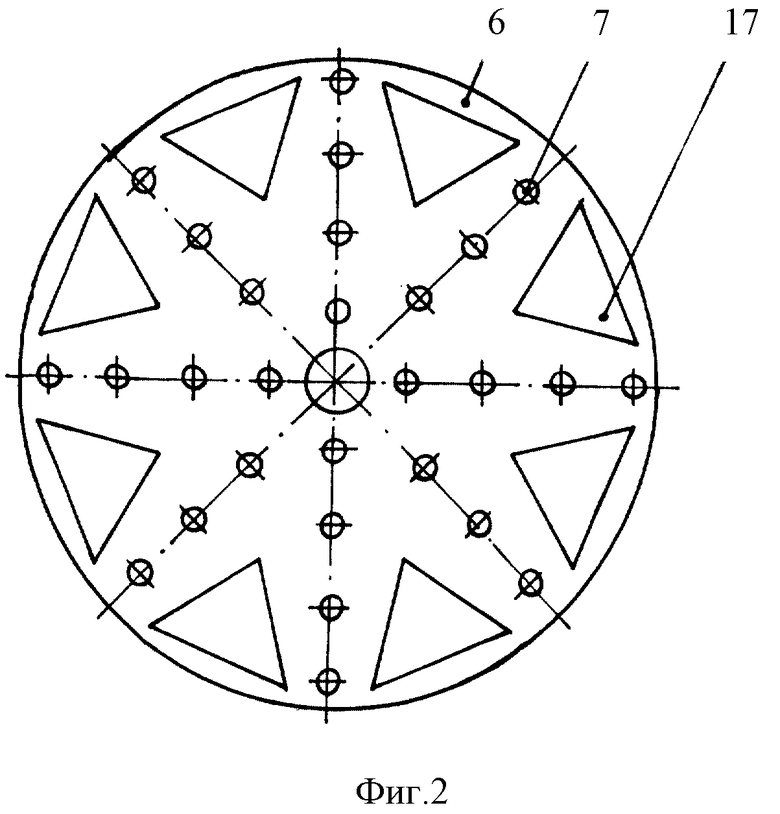

Отверстия в центробежном диске выполнены треугольными с соотношением их площадей к площади центробежного диска, равным 0,2 - 0,3.

Помольная камера выполнена цилиндрической с диаметром 'D' и высотой 'H', определяемыми следующим соотношением D:H = 1 - 1,2.

Спиральные лопасти выполнены с углом наклона 27 - 30o к вертикальной оси смесительной камеры.

Смесительная камера выполнена цилиндрической с соотношением диаметра к его высоте, равным 0,6 - 0,7.

На фиг. 1 представлена схема данной установки, на фиг. 2 - вид сверху на центробежный диск.

Установка содержит смонтированные на общей раме 1 корпус 2 помольной и корпус 10 смесительной камер, загрузочные устройства 3 и 11, разгрузочные устройства 8 и 13. Внутри цилиндрического корпуса 2 вертикально расположен ротор в виде приводного вала 4, кинематически связанный с электродвигателем 15. На валу 4 жестко закреплены нагнетательные лопасти 5 и центробежный диск 6 с отверстиями 17 по его периферии. На центробежном диске 6 закреплены вертикальные стержни 7 с выступанием над поверхностью и под поверхностью этого диска. Разгрузочное устройство 8 связано со смесительной камерой посредством гофрированного шланга 9 и является загрузочным устройством для последней. Через загрузочное устройство 3 в помольную камеру поступает измельчаемая смесь, а через загрузочное устройство 11 в смесительную камеру поступают заполнители и вода. В цилиндрическом корпусе 9 смесительной камеры вертикально установлен шнек в виде конического штока 12 с закрепленными на нем спиральными лопастями 16. Шнек кинематически связан с электроприводом 14.

Работа устройства осуществляется следующим образом.

Исходный материал через загрузочное устройство 3 поступает в помольную камеру 2. При скорости вращения приводного вала 4 30-35 об/с исходный материал подвергается первичному измельчению нагнетательными лопастями 5 и под действием гравитационных сил попадает на поверхность центробежного диска 6, где в период прохода через отверстия диска часть материала измельчается выступающими над поверхностью диска вертикальными стержнями 7. В процессе прохода материала через отверстия 17 центробежного диска 6, выполненные треугольными, происходит очередное измельчение зерен кромками отверстий 17. Прошедший через отверстия материал подвергается интенсивному динамическому воздействию вертикальных стержней 7. Более крупные частицы материала под действием гравитационных сил находятся в этой зоне до определенной степени измельчения. Более легкие частицы материала восходящими потоками воздуха, создаваемыми нагнетательными лопастями 5 и отраженными от дна помольной камеры, уносятся в верхнюю зону камеры, пересекая треугольные отверстия центробежного диска 6. Таким образом, в пространстве под центробежным диском и над ним образуется зона высокоинтенсивных турбулентных струй аэросмеси, имеющих встречное направление, что значительно повышает эффективность измельчения, а расположение вертикальных стержней по радиальным направлениям со сдвигом на один диаметр значительно повышает вероятность столкновения зерен материала с их поверхностью.

Необходимая тонкость помола материала устанавливается экспериментально и зависит от времени помола и вида материала.

Измельченный материал посредством разгрузочного устройства 8 и гофрированного шланга 9 пневматически перегружается в смесительную камеру 10, а через загрузочное устройство 11 поступают заполнители и вода. Посредством конического штока 12, имеющего спиральные лопасти 16, и реверсивного электропривода 14 производят перемешивание бетонной смеси. Готовая бетонная смесь выгружается из смесительной камеры посредством разгрузочного устройства 13.

Пример.

Изготовлен опытный образец устройства для приготовления бетонной смеси. Диаметр помольной камеры 600 мм, высота камеры 500 мм. Ротор выполнен в виде приводного вала и имеет шесть нагнетательных лопастей и центробежный диск с закрепленными на нем вертикальными стержнями и восьмью треугольными отверстиями по периметру диска. Помольная камера имеет загрузочное и разгрузочные устройства. Привод ротора осуществляется посредством редуктора и электродвигателя мощностью 7,5 кВт. Производительность помольной камеры при скорости вращения ротора 2000 об/мин при помоле песка до удельной поверхности 3000 см/г составляет 800...1000 кг/ч. Удельные затраты электроэнергии, по сравнению с широко применяемыми в настоящее время вибрационными и шаровыми мельницами, снижены в 8-10 раз.

Диаметр смесительной камеры 600 мм, высота 1000 мм. Конический шток выполнен в виде 8-гранной усеченной пирамиды, имеющей спиральные лопасти. Привод конического штока осуществляется посредством редуктора и электродвигателя мощностью 4 кВт. Смесительная камера имеет загрузочное и разгрузочное устройства. Производительность смесительной камеры при скорости вращения конического штока 200 - 250 об/мин составляет 2-2,5 м/час бетонной смеси. Удельные затраты электроэнергии на приготовление 1 м бетонной смеси по сравнению с традиционными смесителями снижены в 2 раза.

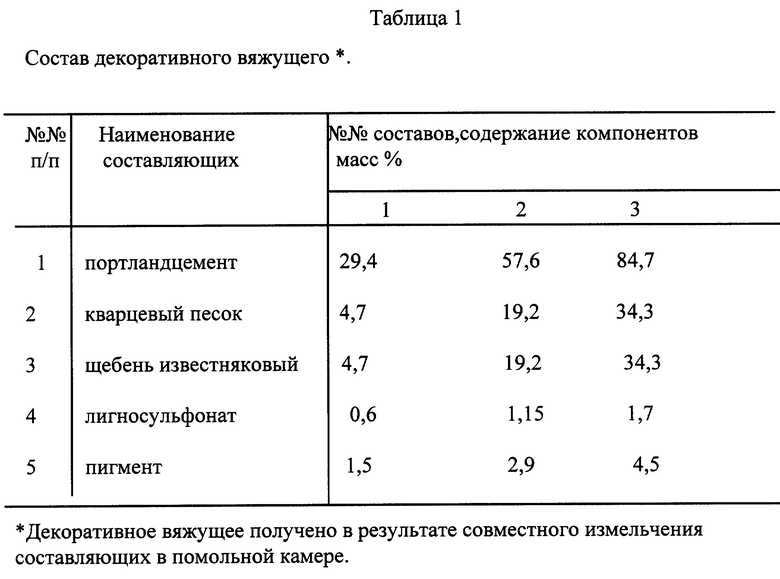

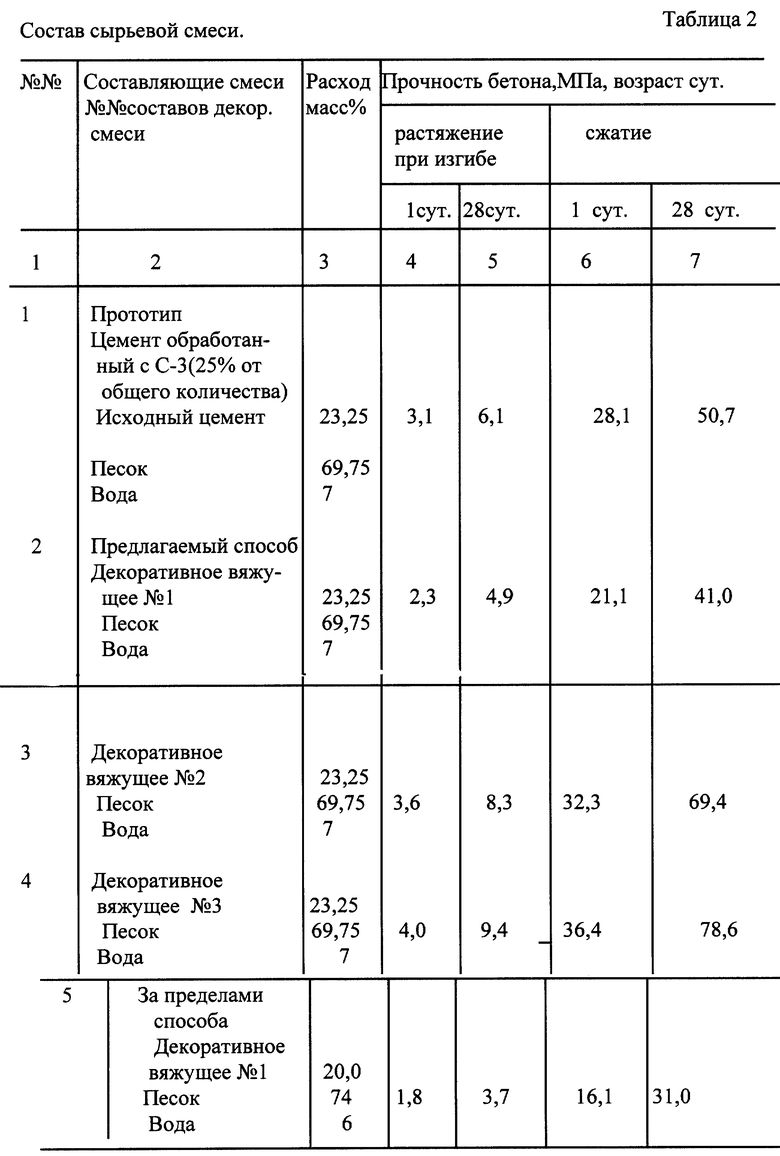

На установке были приготовлены несколько составов вяжущего и бетонной смеси на его основе (см. табл. 1 и 2). При этом были использованы следующие материалы: портландцемент М400, щебень известняковой фракции 5 - 10 мм, песок озерный с М = 2,1, лигносульфонат технический модифицированный (ЛСТМ), пигмент (сурик).

При приготовлении сырьевой смеси предварительно измельчали известняковый щебень при механическом воздействии 10 Вт на 1 кг смеси в течение 150 с в помольной камере, затем добавили цемент, песок, пигмент и лигносульфонат и продолжили измельчение смеси в течение 300 с. Измельченную смесь перегрузили в смесительную камеру и добавили песок и воду. Перемешивание компонентов проводили в течение 2 мин.

Испытания на прочность производили на образцах - балочках (40х40х160 мм). Результаты испытаний представлены в табл. 2.

Как видно из табл. 2, предлагаемый способ приготовления бетонной смеси позволяет увеличить прочность бетона при значительном снижении энергозатрат на измельчение компонентов и перемешивание смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНОМОДИФИЦИРОВАННОГО ЦЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2515345C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННЫХ ВЯЖУЩИХ ДЛЯ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2004 |

|

RU2292323C2 |

| УСТРОЙСТВО ДЛЯ АКТИВАЦИИ ПЕНОБЕТОННОЙ СМЕСИ | 2005 |

|

RU2285611C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2016 |

|

RU2617818C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2009 |

|

RU2405758C1 |

| ПОМОЛЬНО-СМЕСИТЕЛЬНЫЙ АГРЕГАТ | 1998 |

|

RU2149059C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО ЦЕМЕНТНОГО БЕТОНА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2106327C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗОЛОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2526072C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТО-ВОДНОЙ СУСПЕНЗИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2257294C1 |

| БЕТОННАЯ СМЕСЬ И ДОБАВКА В БЕТОННУЮ СМЕСЬ | 2000 |

|

RU2177919C2 |

Изобретение относится к области строительства и может быть использовано в технологии приготовления бетонной смеси, преимущественно декоративной. Способ приготовления бетонной смеси, преимущественно декоративной, включает измельчение механическим воздействием смеси цемента с суперпластификатором и последующее перемешивание с заполнителями и водой. В качестве суперпластификатора используют лигносульфонат. В измельчаемую смесь добавляют щебень карбонатной породы, кварцевый песок и пигменты, получая смесь следующего состава, мас. %: цемент 29,4 - 84,7; щебень карбонатной породы 4,7 - 34,3; кварцевый песок 4,7 - 34,3; лигносульфонат 0,6 - 1,7; пигменты 1,5 - 4,5. Измельчение осуществляют при механическом воздействии 10 - 15 Вт на 1 кг обрабатываемой смеси в течение 120 - 300 с в аэродинамической помольной камере с коническим штоком и спиральными лопастями. Установка для приготовления бетонной смеси, преимущественно декоративной, содержит помольную камеру с корпусом и установленным в нем ротором в виде приводного вала с мелющими телами, смесительную камеру с рабочими органами в виде лопастей, загрузочное и разгрузочное устройства. Помольная камера выполнена аэродинамической. Она снабжена закрепленными на приводном валу нагнетательными лопастями и центробежным диском с треугольными отверстиями по его периферии с соотношением их площадей к площади центробежного диска, равным 0,2 - 0,3. Мелющие тела выполнены в виде вертикальных стержней, установленных на центробежном диске с выступанием над его верхней и нижней поверхностями. Смесительная камера снабжена коническим штоком, на котором закреплены спиральные лопасти. Установка снабжена вторым разгрузочным устройством, вход которого связан с помольной камерой, а выход - со смесительной камерой. Изобретение позволит повысить производительность и снизить энергозатраты. 2 с. и 5 з.п. ф-лы, 2 ил., 2 табл.

Цемент - 29,4 - 84,7

Щебень карбонатной породы - 4,7 - 34,3

Кварцевый песок - 4,7 - 34,3

Лигносульфонат - 0,6 - 1,7

Пигменты - 1,5 - 4,5

измельчение осуществляют при механическом воздействии 10 - 15 Вт на 1 кг обрабатываемой смеси в течение 120 - 300 с в аэродинамической помольной камере с коническим штоком и спиральными лопастями.

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1987 |

|

RU2042653C1 |

| ПОМОЛЬНО-СМЕСИТЕЛЬНЫЙ АГРЕГАТ | 1998 |

|

RU2149059C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ И ОБЛИЦОВОЧНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2114084C1 |

| БЕТОННАЯ СМЕСЬ И ДОБАВКА В БЕТОННУЮ СМЕСЬ | 1998 |

|

RU2158247C2 |

| Волновой насос | 1979 |

|

SU861711A1 |

| Устройство для измельчения материалов | 1979 |

|

SU980825A1 |

| Устройство для измельчения и перемешивания материалов | 1984 |

|

SU1248653A1 |

| Устройство для перемешивания компонентов | 1988 |

|

SU1535612A1 |

Авторы

Даты

2001-06-10—Публикация

2000-09-13—Подача