Изобретение относится к технике измельчения материалов и может найти применение в строительной, горнообогатительной и химической отраслях промышленности.

Известна валковая мельница, содержащая чашу с расположенными в ней валками, кинематически связанными с вертикальным валом и механизмом прижима валков к чаше.

Недостатком валковой мельницы является недостаточная эффективность измельчения хрупких материалов, так как более тяжелые (т.е. более крупные) куски материала отбрасываются центробежными силами к периферии чаши, а более мелкие многократно подвергаются воздействию валков. Кроме того, такая мельница сложна по конструкции и ненадежна в работе из-за жесткого присоединения валков к валу.

Наиболее близким по технической сущности является устройство для измельчения материалов, содержащее загрузочное и выгрузочное приспособления, чашеобразный ротор, пропущенный через него вертикальный вал, шарнирно соединенный с осями

вальцев, расположенными над боковой конусной поверхностью чаши, причем вал установлен с возможностью вращения с угловой скоростью, не равной угловой скорости вращения чаши. В этом устройстве прижим вальцов к чаше осуществляется не только гравитационной силой, но и центробежной. Шарнирное соединение вальцев с валом позволяет повысить надежность устройства.

При повышенной угловой скорости чаши крупные куски материала могут быть прижаты к ее периферийным участкам за пределами вальцев (за счет центробежной силы) и не участвовать в процессе измельчения. Кроме того, при измельчении хрупких материалов не полностью используется энергия, сообщаемая частицам материала вращающейся чаши (отсутствует процесс измельчения частиц при жестком соударении с неподвижной поверхностью).

Несмотря на шарнирные соединения вальцев с валом возможна поломка устройства при наезде их на крупные куски матесл

с

VJ

СА) О О

О iCH

риала. Устройство отличается повышенным расходом энергии, так как выгрузка измельченного материала осуществляется воздуходувкой.

Цель изобретения - интенсификация процесса измельчения и повышение надежности устройства.

Поставленная цель достигается тем, что устройство для измельчения материалов, содержащее загрузочное и выгрузочное приспособления, чашеобразный ротор, пропущенный через него вертикальный вал, шарнирно соединенный с осями вальцев, расположенными над боковой конусной поверхностью чаши, причем вал установлен с возможностью вращения с угловой скоростью, не равной угловой скорости вращения чаши, снабжено неподвижными лопастями, установленными над чашей по ее периферии, причем вал соединен с осями вальцев с помощью гибких элементов и муфты регулируемого крутящего момента и установлен с возможностью вращения с угловой скоростью ш, определяемой по зависимости

,111У с

rRpCOSa

где Ос - допустимое напряжение сжатия зерен измельчаемого материала;

г - радиус вальца;

R - радиус вращения центра тяжести вальца;

р- плотность материала вальца;

а - угол наклона образующей конической поверхности чаши к оси вращения.

Установка неподвижных лопастей над чашей позволяет интенсифицировать процесс помола хрупких материалов (за счет их ударного разрушения при соударении о лопасти). Конструкция позволяет измельчать материалы при любых (даже очень больших) угловых скоростях (благодаря наличию неподвижных лопастей), причем с увеличением этой скорости растет эффективность

процесса измельчения.

Соединение вала с осями вальцев гибкими элементами через муфту регулируемого крутящего момента обеспечивает надежную работу устройства.

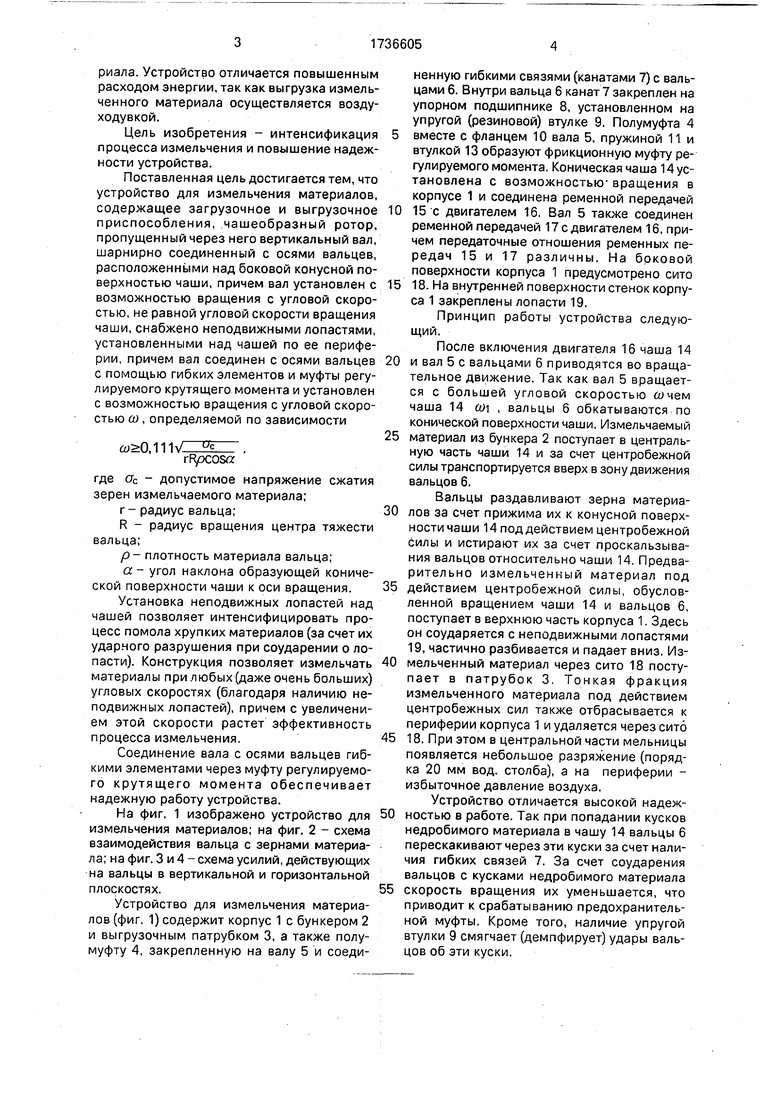

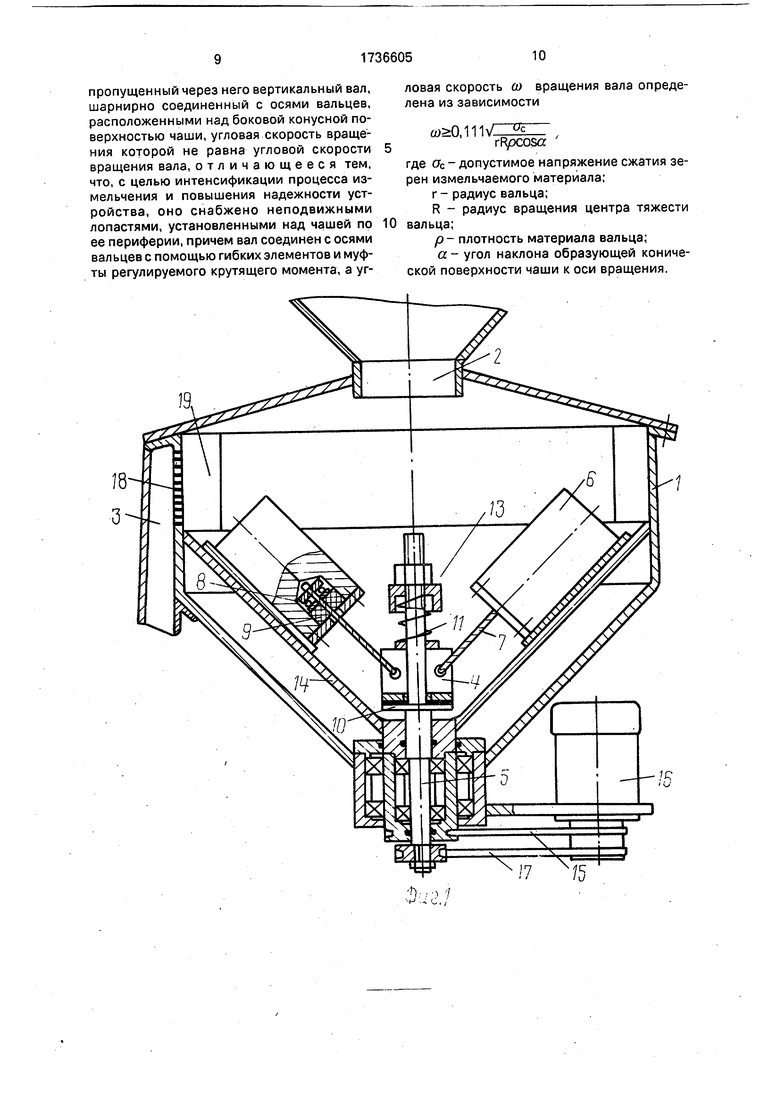

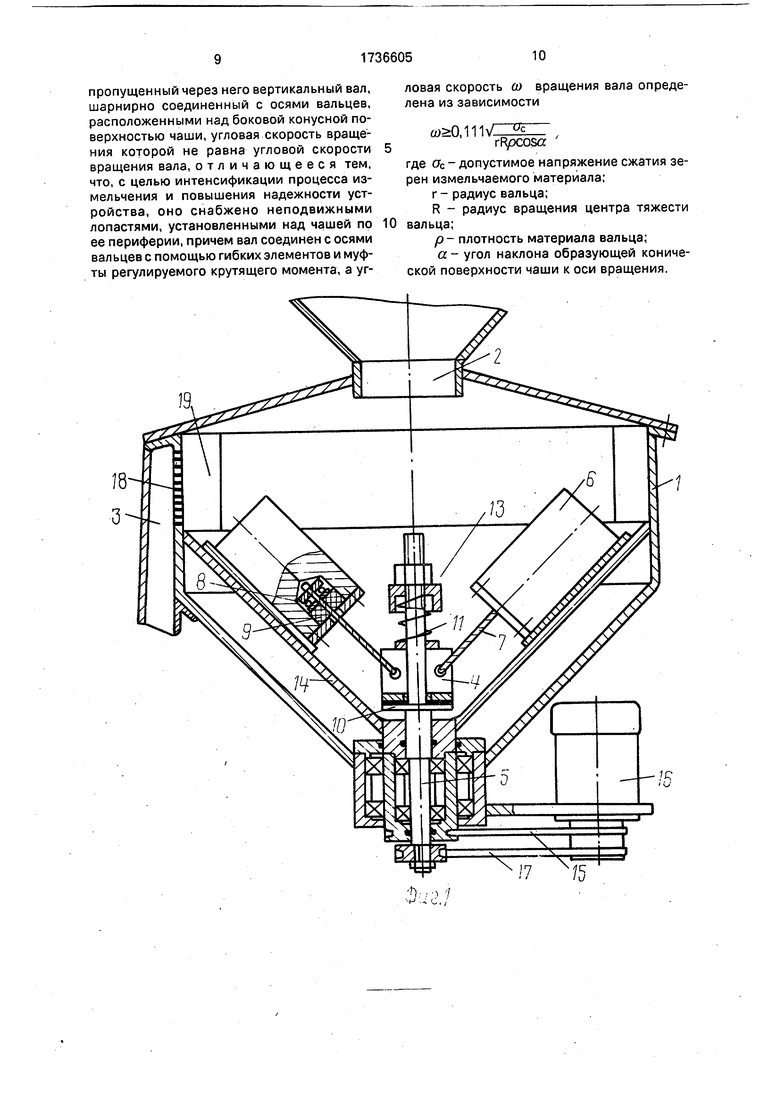

На фиг. 1 изображено устройство для измельчения материалов; на фиг. 2 - схема взаимодействия вальца с зернами материала; на фиг. 3 и 4 - схема усилий, действующих на вальцы в вертикальной и горизонтальной плоскостях.

Устройство для измельчения материалов (фиг. 1) содержит корпус 1 с бункером 2 и выгрузочным патрубком 3, а также полумуфту 4, закрепленную на валу 5 и соеди5

0 5 0

5

0

5

0

5

0 5

ненную гибкими связями (канатами 7) с вальцами 6. Внутри вальца 6 канат 7 закреплен на упорном подшипнике 8, установленном на упругой (резиновой) втулке 9. Полумуфта 4 вместе с фланцем 10 вала 5, пружиной 11 и втулкой 13 образуют фрикционную муфту регулируемого момента. Коническая чаша 14 установлена с возможностью вращения в корпусе 1 и соединена ременной передачей 15 с двигателем 16. Вал 5 также соединен ременной передачей 17 с двигателем 16, причем передаточные отношения ременных передач 15 и 17 различны. На боковой поверхности корпуса 1 предусмотрено сито

18.На внутренней поверхности стенок корпуса 1 закреплены лопасти 19.

Принцип работы устройства следующий.

После включения двигателя 16 чаша 14 и вал 5 с вальцами 6 приводятся во вращательное движение. Так как вал 5 вращается с большей угловой скоростью О)чем чаша 14 , вальцы 6 обкатываются по конической поверхности чаши. Измельчаемый материал из бункера 2 поступает в центральную часть чаши 14 и за счет центробежной силы транспортируется вверх в зону движения вальцов 6.

Вальцы раздавливают зерна материалов за счет прижима их к конусной поверхности чаши 14 под действием центробежной силы и истирают их за счет проскальзывания вальцов относительно чаши 14. Предварительно измельченный материал под действием центробежной силы, обусловленной вращением чаши 14 и вальцов 6, поступает в верхнюю часть корпуса 1. Здесь он соударяется с неподвижными лопастями

19,частично разбивается и падает вниз. Измельченный материал через сито 18 поступает в патрубок 3. Тонкая фракция измельченного материала под действием центробежных сил также отбрасывается к периферии корпуса 1 и удаляется через сито 18. При этом в центральной части мельницы появляется небольшое разряжение (порядка 20 мм вод. столба), а на периферии - избыточное давление воздуха.

Устройство отличается высокой надежностью в работе. Так при попадании кусков недробимого материала в чашу 14 вальцы 6 перескакивают через эти куски за счет наличия гибких связей 7. За счет соударения вальцов с кусками недробимого материала скорость вращения их уменьшается, что приводит к срабатыванию предохранительной муфты. Кроме того, наличие упругой втулки 9 смягчает (демпфирует) удары вальцов об эти куски.

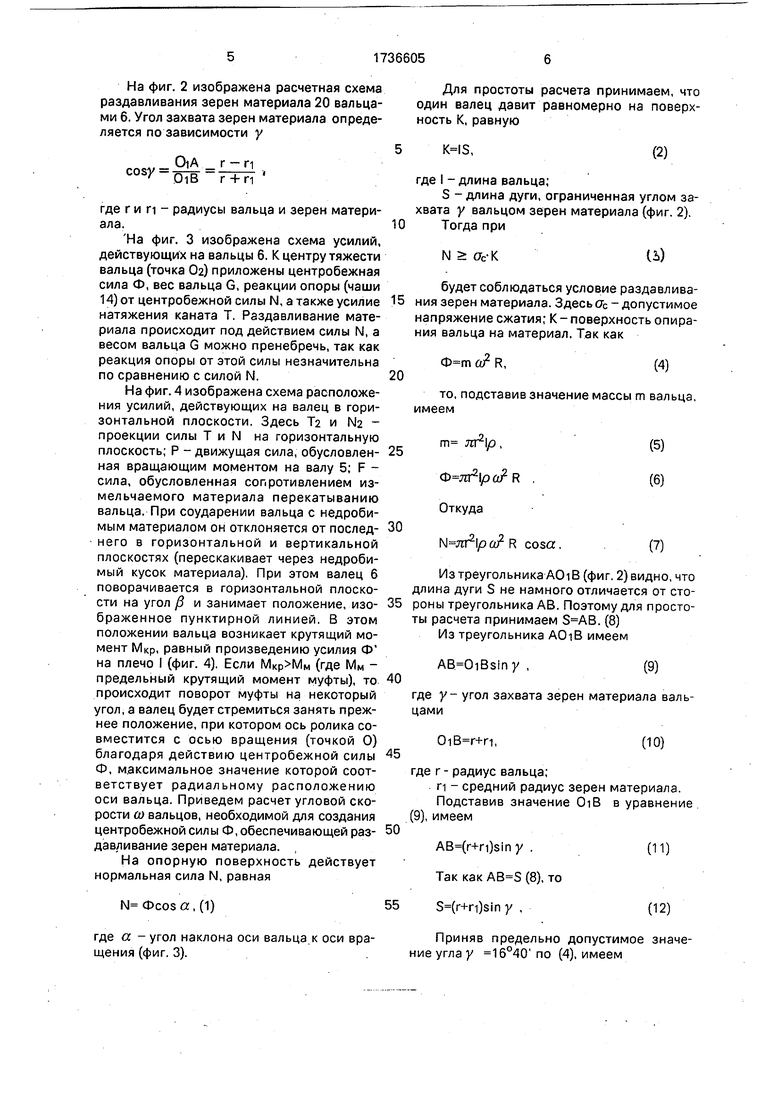

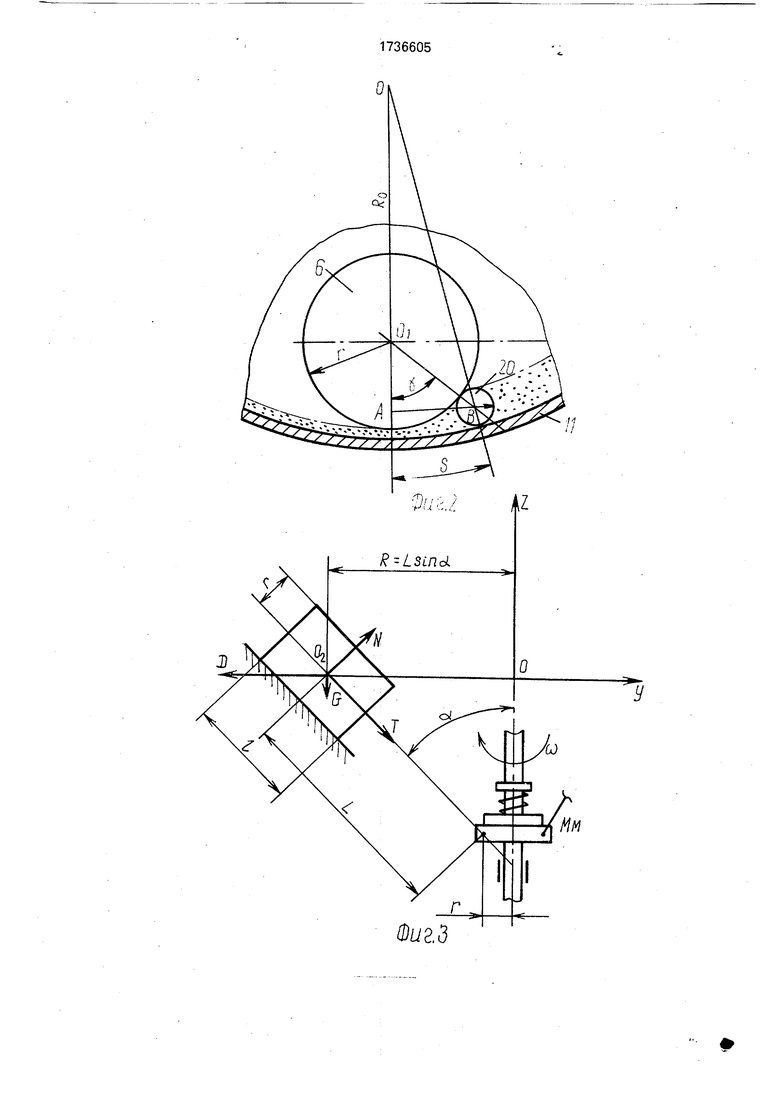

На фиг. 2 изображена расчетная схема раздавливания зерен материала 20 вальцами 6. Угол захвата зерен материала определяется по зависимости у

О|А г - п

С0

П

где г и п - радиусы вальца и зерен материала.

На фиг. 3 изображена схема усилий, действующих на вальцы 6. К центру тяжести вальца (точка 02) приложены центробежная сила Ф, вес вальца G, реакции опоры (чаши 14) от центробежной силы IM, а также усилие натяжения каната Т. Раздавливание материала происходит под действием силы N, а весом вальца G можно пренебречь, так как реакция опоры от этой силы незначительна по сравнению с силой N.

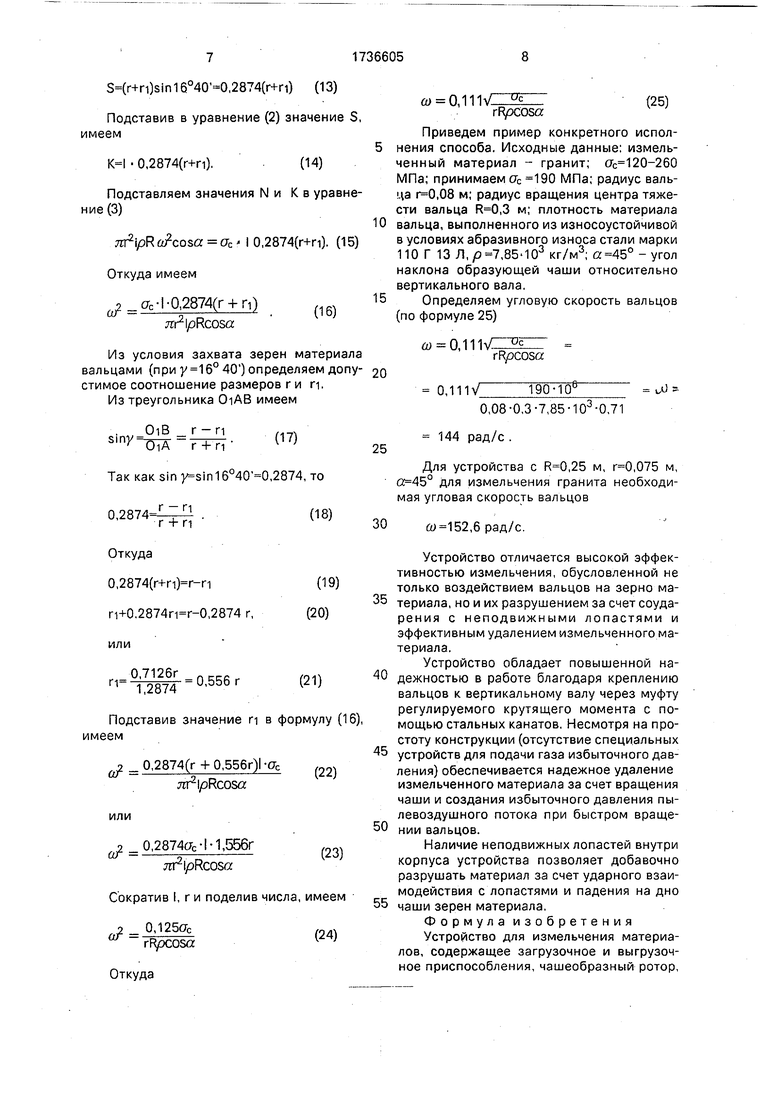

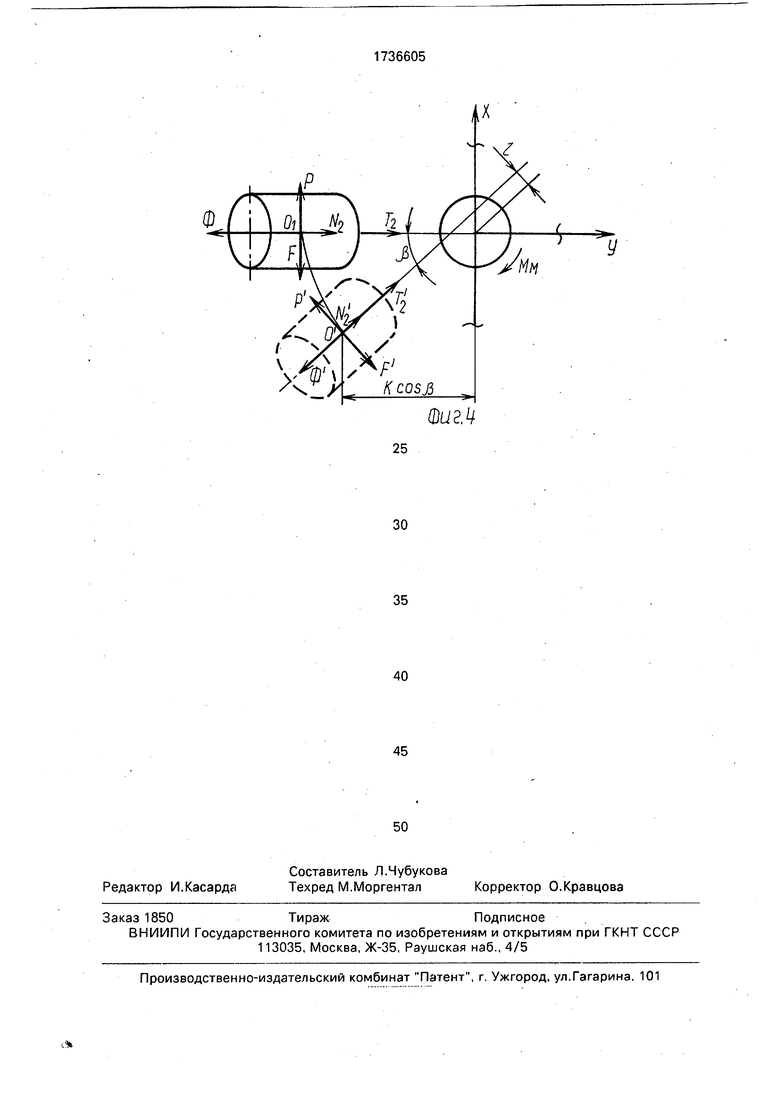

На фиг. 4 изображена схема расположения усилий, действующих на валец в горизонтальной плоскости. Здесь Та и № - проекции силы Т и N на горизонтальную плоскость; Р - движущая сила, обусловлен- ная вращающим моментом на валу 5; F - сила, обусловленная сопротивлением измельчаемого материала перекатыванию вальца. При соударении вальца с недробимым материалом он отклоняется от послед- него в горизонтальной и вертикальной плоскостях (перескакивает через недробимый кусок материала). При этом валец 6 поворачивается в горизонтальной плоскости на угол /3 и занимает положение, изо- браженное пунктирной линией. В этом положении вальца возникает крутящий момент Мкр, равный произведению усилия Ф на плечо I (фиг. 4). Если (где Мм - предельный крутящий момент муфты), то происходит поворот муфты на некоторый угол, а валец будет стремиться занять прежнее положение, при котором ось ролика совместится с осью вращения (точкой О) благодаря действию центробежной силы Ф, максимальное значение которой соответствует радиальному расположению оси вальца. Приведем расчет угловой скорости (О вальцов, необходимой для создания центробежной силы Ф, обеспечивающей раз- давливание зерен материала. ,

На опорную поверхность действует нормальная сила N, равная

Для простоты расчета принимаем, что один валец давит равномерно на поверхность К, равную

KHS,

(2)

где I - длина вальца;

S - длина дуги, ограниченная углом захвата у вальцом зерен материала (фиг. 2).

Тогда при

N оь-К

(Ь)

будет соблюдаться условие раздавливания зерен материала. Здесь ас - допустимое напряжение сжатия; К - поверхность опира- ния вальца на материал. Так как

о R,

(4)

то, подставив значение массы m вальца, имеем

.

coscr.

(5) (6)

(7)

Из треугольника AOiB (фиг. 2) видно, что длина дуги S не намного отличается от стороны треугольника АВ. Поэтому для простоты расчета принимаем . (8)

Из треугольника AOiB имеем

AB OiBsiny ,

0)

где у- угол захвата зерен материала вальцами

,

(10)

где г - радиус вальца;

ri - средний радиус зерен материала.

Подставив значение OiB в уравнение (9), имеем

AB(r+n)sin у . Так как (8), то

(11)

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная мельница | 1983 |

|

SU1159632A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ | 2012 |

|

RU2496582C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА1^2 | 1973 |

|

SU361811A1 |

| Способ измельчения материалов и устройство для его осуществления | 1990 |

|

SU1729587A1 |

| Роторная мельница | 1982 |

|

SU1072894A2 |

| Установка для приготовления проб сыпучих материалов | 1981 |

|

SU995878A1 |

| Мельница динамического самоизмельчения "мая" | 1976 |

|

SU710632A1 |

| Центробежная мельница | 1981 |

|

SU977010A1 |

| ИЗМЕЛЬЧИТЕЛЬ ДИНАМИЧЕСКОГО САМОИЗМЕЛЬЧЕНИЯ | 2011 |

|

RU2465960C2 |

| Вертикальная мельница динамического самоизмельчения | 2021 |

|

RU2775275C1 |

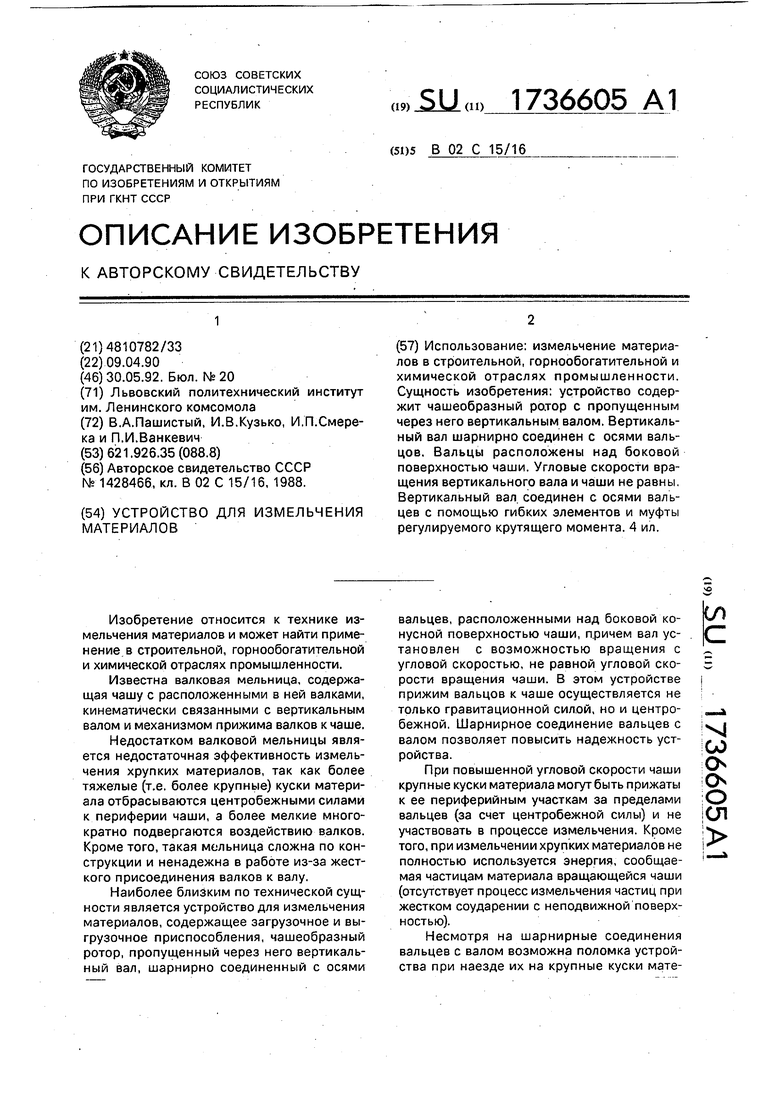

Использование: измельчение материалов в строительной, горнообогатительной и химической отраслях промышленности. Сущность изобретения: устройство содержит чашеобразный ротор с пропущенным через него вертикальным валом. Вертикальный вал шарнирно соединен с осями вальцов. Вальцы расположены над боковой поверхностью чаши. Угловые скорости вращения вертикального вала и чаши не равны. Вертикальный вал соединен с осями валь- цев с помощью гибких элементов и муфты регулируемого крутящего момента. 4 ил.

N Фсоза, (1)

где а - угол наклона оси вальца к оси вращения (фиг. 3).

55S(r+n)sin у

(12)

Приняв предельно допустимое значение угла у 16°40 по (4), имеем

S(r+n)sin16°401 0,2874(r+n) (13)

Подставив в уравнение (2) значение S, имеем

0,2874(г+п).

(14)

Подставляем значения N и К в уравнение (3)

оь - I 0,2874(r+n). (15) Откуда имеем

о-с-1-0,2874(г + п)(16)

jtr lpRcosa

Из условия захвата зерен материала вальцами (при 40) определяем допустимое соотношение размеров г и п.

Из треугольника OiAB имеем

-§Ј-fЈ}.

Так как sin y sin16°40 0,2874, то

874 г,

56 г

(18)

(19) (20)

(21)

Подставив значение п в формулу (16), имеем

2 0,2874(г + 0,556г)1ч7с

Tn l/oRcosa

или

а

0,2874оь-1-1,556г

jr lpRcosa Сократив I, r и поделив

L/VAJOM.

Откуда

2 0.125стс rRpcosa

о 0,111V- Uc

rRpcosa

(25)

Приведем пример конкретного испол- нения способа. Исходные данные: измельченный материал - гранит; стс 120-260 МПа; принимаем 7С 190 МПа; радиус вальца ,08 м; радиус вращения центра тяжести вальца ,3 м; плотность материала вальца, выполненного из износоустойчивой в условиях абразивного износа стали марки 110 Г 13 Л,,85-103 кг/м3; « 45°-угол наклона образующей чаши относительно вертикального вала.

Определяем угловую скорость вальцов (по формуле 25)

u 0,

rRpcosa

0,111V

190-10°

aJ

0,08-0,3-7,85-103-0,71

144 рад/с .

Для устройства с ,25 м, ,075 м, для измельчения гранита необходимая угловая скорость вальцов

,6 рад/с.

Устройство отличается высокой эффективностью измельчения, обусловленной не только воздействием вальцов на зерно материала, но и их разрушением за счет соуда- рения с неподвижными лопастями и эффективным удалением измельченного материала.

Устройство обладает повышенной надежностью в работе благодаря креплению вальцов к вертикальному валу через муфту регулируемого крутящего момента с помощью стальных канатов. Несмотря на простоту конструкции (отсутствие специальных

устройств для подачи газа избыточного давления) обеспечивается надежное удаление измельченного материала за счет вращения чаши и создания избыточного давления пы- левоздушного потока при быстром вращении вальцов.

Наличие неподвижных лопастей внутри корпуса устройства позволяет добавочно разрушать материал за счет ударного взаимодействия с лопастями и падения на дно

чаши зерен материала.

Формула изобретения Устройство для измельчения материалов, содержащее загрузочное и выгрузочное приспособления, чашеобразный ротор,

пропущенный через него вертикальный вал, шарнирно соединенный с осями вальцев, расположенными над боковой конусной поверхностью чаши, угловая скорость вращения которой не равна угловой скорости вращения вала, отличающееся тем, что, с целью интенсификации процесса измельчения и повышения надежности устройства, оно снабжено неподвижными лопастями, установленными над чашей по ее периферии, причем вал соединен с осями вальцев с помощью гибких элементов и муфты регулируемого крутящего момента, а уг18-3ловая скорость а) вращения вала определена из зависимости

,

0

rRpcosa

где ac - допустимое напряжение сжатия зерен измельчаемого материала;

г - радиус вальца;

R - радиус вращения центра тяжести вальца;

р- плотность материала вальца;

а - угол наклона образующей конической поверхности чаши к оси вращения.

Ј гпф

w X;

и Kcosjj

-X

0i/г 4

| Центробежная мельница | 1986 |

|

SU1428466A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-05-30—Публикация

1990-04-09—Подача