тин, поверхностной плотностью 145 г/м2. Ворсовый слой выполнен из смеси волокна дралон (50%) и нитрон (50%). Материал обладает высокой удельной поверхностью, значительной механической прочностью. Он используется в качестве теплозащитного. Нотакой материал нельзя применять для очистки токсичных газов (время до проскока НСЮ,1 ч).

Цель изобретения - расширение эксплуатационных свойств материала.

Поставленная цель достигается тем, что нетканый материал состоит из каркаса, в качестве которого используется вязально- прошивной материал из ионообменных МПВ,и волокнистого слоя из ионообменных МПВ, соединенных между собой посредством ворсовых петель, образованных пучками волокон, составляющими волокнистый слой. Соотношение слоев по массе 1:(0,5- 1,5), в качестве ионообменных МПВ используются либо анионообменное МПВ KM-AI, либо катионообменное МПВ на базе привитого сополимера поликапроамида и полиме- такриловой кислоты, либо смесь из анионо- и катионообменного МПВ при содержании последнего в смеси (25-75) мас.%.

Предлагаемый материал обладает высокими защитными свойствами по токсичным газам кислого (время защитного действия по HCI 40,1 ч), и основного характера (время до проскока МНз5,9 ч), значительной воздухопроницаемостью (250 дм3/м2 с), высокой прочностью.

Эффективность предлагаемого материала обусловлена тем, что материал состоит из каркаса, в качестве которого использован вязально-прошивной безниточный материал из ионообменных МПВ, и ворсового слоя из ионообменных МПВ. Безниточный вязально-прошивной материал получают путем скрепления волокнистого холста пучками волокон самого холста, в таком материале отсутствуют скрепляющие элементы неионообменного характера, материал обладает высокой удельной поверхностью. Поскольку крутка в пучках отсутствует, то все волокна (и холста, и пучков) принимают равное участие в газоочистке. Волокна вор- сообразующего слоя также не скручены между собой, что обеспечивает контакт с сорбируемым газом по всей длине волокна ворсовой петли, высокую суммарную сорбирующую поверхность, значительное повышение защитных свойств материала.

При очистке газовоздушных смесей, содержащих твердые частицы, основная их часть оседает на волокнах ворсового слоя, обладающего достаточной удельной поверхностью из-за отмеченных выше особенностей структуры.

Соотношение слоев по массе является оптимальным, так как при уменьшении соотношения ухудшаются защитные свойства материала. При увеличении соотношения увеличиваются динамические нагрузки на иглы, учащается их поломка, падает воздухопроницаемость, растет аэродинамиче0 ское сопротивление.

Соотношение анионообменного и катионообменного МПВ в смеси является оптимальным, так как при увеличении содержания катионообменного волокна

5 ухудшаются защитные свойства по кислым газам, а при уменьшении - по основным.

Высота ворса и длина стежка при скреплении приняты равными значениями этих параметров для материала-прототипа (вы0 сота ворса 14 мм, длина стежка при скреплении 12 мм).

Материал получают по технологии Вольтекс на поточной линии Бефама-Ма- лимо тип Вольтекс. Волокнистый слой из

5 ионообменных волокон, сформированный на чесальной машине, скрепляют с каркасом на машине Вольтекс.

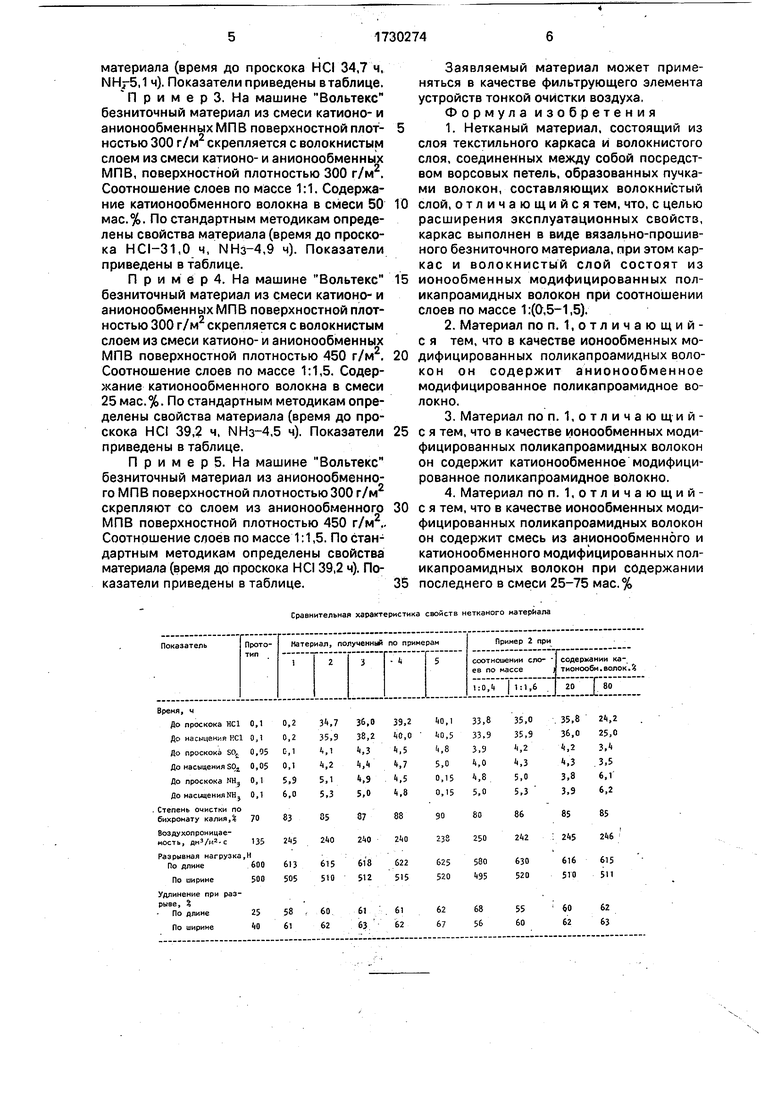

По стандартным методикам определены свойства материала (ГОСТ 15902.1-80,

0 15902.3-77, 15902.3-79, 120088-77, 10185- 75) и свойства материала-прототипа в сопоставимых условиях (концентрация HCI-100 мг/м3; 502-150мг/м3- МНз-25мг/м3; влажность HCI 82%; 502-90%; NH3 82%).

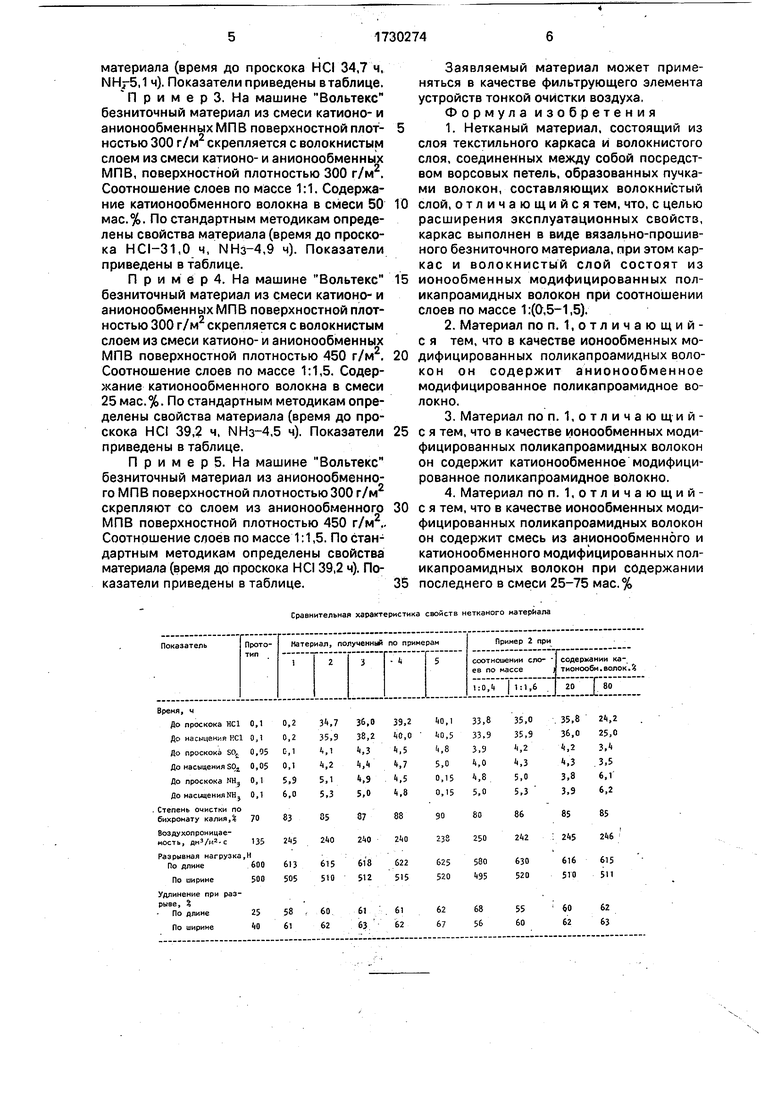

5 Свойства материала приведены в таблице.

Ниже приводятся конкретные примеры получения материала.

П р и м е р 1. На машине Вольтекс

0 безниточный материал из ионообменного МПВ поверхностной плотностью 300 г/м2 скрепляется с волокнистым слоем из ионообменного МПВ поверхностной плотностью 150 г/м2. Соотношение слоев по массе 1:0,5.

5 В качестве ионообменных МПВ используют катионообменное волокно. По стандартным методикам определены свойства материала (время до проскока 5,9 ч), Показатели приведены в таблице.

0 П р и м е р 2. На машине Вольтекс безниточный материал из ионообменного МПВ поверхностной плотностью 300 г/м2 скрепляется с волокнистым слоем из смеси анионообменного и катионообменного

5 МПВ поверхностной плотностью 150 г/м2. Соотношение слоев по массе 1:0,5. Содержание катионообменного МПВ в смеси, формирующей волокнистый слой и в безниточном материале 75 мас.%. По стандартным методикам определены свойства

материала (время до проскока HCI 34,7 ч, NHj-5,1 ч). Показатели приведены в таблице. П р и м е р 3. На машине Вольтекс безниточный материал из смеси катионо- и анионообменныхМПВ поверхностной плотностью 300 г/м скрепляется с волокнистым слоем из смеси катионо- и анионообменных МП В, поверхностной плотностью 300 г/м2. Соотношение слоев по массе 1:1. Содержание катионообменного волокна в смеси 50 мас.%. По стандартным методикам определены свойства материала (время до проскока НС1-31,0 ч, NHs-4,9 ч). Показатели приведены в таблице.

П р и м е р 4. На машине Вольтекс безниточный материал из смеси катионо- и анионообменныхМПВ поверхностной плотностью 300 г/м2 скрепляется с волокнистым слоем из смеси катионо- и анионообменных МП В поверхностной плотностью 450 г/м2. Соотношение слоев по массе 1:1,5. Содержание катионообменного волокна в смеси 25 мас.%. По стандартным методикам определены свойства материала (время до проскока HCI 39,2 ч, ЫНз-4,5 ч). Показатели приведены в таблице.

П р и м е р 5. На машине Вольтекс безниточный материал из анионообменно- го МПВ поверхностной плотностью 300 г/м скрепляют со слоем из анионообменного МПВ поверхностной плотностью 450 г/м2.. Соотношение слоев по массе 1:1,5. По стандартным методикам определены свойства материала (время до проскока HCI 39,2 ч). Показатели приведены в таблице.

Заявляемый материал может применяться в качестве фильтрующего элемента устройств тонкой очистки воздуха, Формула изобретения

1. Нетканый материал, состоящий из

слоя текстильного каркаса и волокнистого слоя, соединенных между собой посредством ворсовых петель, образованных пучками волокон, составляющих волокнистый

слой, отличающийся тем, что, с целью расширения эксплуатационных свойств, каркас выполнен в виде вязалыно-прошив- ного безниточного материала, при этом каркас и волокнистый слой состоят из

ионообменных модифицированных пол- икапроамидных волокон при соотношении слоев по массе 1:(0,5-1,5).

2.Материал по п. 1,отличающий- с я тем, что в качестве ионообменных модифицированных поликапроамидных волокон он содержит анионообменное модифицированное поликапроамидное волокно.

3.Материал поп. 1,отличающий- с я тем, что в качестве ионообменных модифицированных поликапроамидных волокон он содержит катионообменное модифицированное поликапроамидное волокно.

4.Материал по п. 1,отличающий- с я тем, что в качестве ионообменных модифицированных поликапроамидных волокон он содержит смесь из анионообменного и катионообменного модифицированных поликапроамидных волокон при содержании

последнего в смеси 25-75 мас.%

| название | год | авторы | номер документа |

|---|---|---|---|

| Нетканый материал | 1990 |

|

SU1730277A1 |

| Нетканый материал | 1990 |

|

SU1730276A1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2046861C1 |

| Нетканый материал | 1990 |

|

SU1730275A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА | 1995 |

|

RU2088710C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2006 |

|

RU2307034C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2206649C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1994 |

|

RU2089686C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1992 |

|

RU2010047C1 |

| Композиционный материал | 1990 |

|

SU1798413A1 |

Сравнительная характеристика свойств нетканого материала

Авторы

Даты

1992-04-30—Публикация

1990-05-14—Подача