Изобретение относится к текстильной промышленности к изготовлению фильтрующих нетканых материалов и может быть использовано для изготовления фильтрующих элементов респираторов и респираторных установок для очистки газовоздушных смесей (ГВС) от токсичных кислых газов.

Наиболее близким решением к изобретению является нетканый материал, состоящий из волокнистого холста, скрепленного основовязаным переплетением, петли которого выполнены из волокон самого холста, содержащего слой из анионообменного модифицированного полиамидного волокна [1] .

Недостатками такого материала являются недостаточно высокие защитные, низкие гигиенические, физико-механические свойства, отсутствие тканеподобной поверхности, контактирующей с лицом человека.

Задачей изобретения является повышение защитных и эксплуатационных свойств.

Поставленная задача решается тем, что нетканый материал, состоящий из волокнистого холста, скрепленного основовязаным переплетением, петли которого выполнены из волокон самого холста, содержащего слой из анионообменного модифицированного полиамидного волокна, дополнительно содержит каркас, состоящий из нитей основы и утка, скрепленных прошивными нитями. Соотношение волокнистого слоя и каркаса по массе составляет (3,0-4,0): 1, в качестве нитей каркаса используется пряжа из гидрофильного модифицированного полиамидного волокна мегалон, соотношение содержания нитей основы, утка и прошивных по массе составляет (1-1,5): (1,5-2): 1, в качестве анионообменного модифицированного полиамидного волокна использовано волокно КМ-А1 (привитой сополимер поликапроамида и полидиметиламиноэтилметакрилата).

Анализ заявляемого материала и материала-прототипа показал, что оба материала содержат слоя из анионообменного модифицированного полиамидного волокна, скрепленный петлями основовязаного переплетения. Однако заявляемый материал дополнительно содержит каркас в виде нитепрошивного нетканого материала из пряжи из гидрофильного модифицированного полиамидного волокна. Введение в состав заявляемого материала такого каркаса приводит к появлению тканеподобной гидрофильной поверхности. Материал-прототип не имеет в своем составе каркаса и не обладает тканеподобной гидрофильной поверхностью.

Следовательно, заявляемый материал отвечает критерию "новизна".

Анализ заявляемого материала и известных материалов показал, что за счет тканеподобной гидрофильной поверхности улучшаютcя защитные и эксплуатационные свойства, повышается комфортность, увеличивается срок службы фильтрующих элементов до замены.

Новые признаки - наличие двух слоев, волокнистого и каркаса при определенном соотношении нитей основы, утка и прошивных в каркасе, в определенном соотношении и из волокон с различными функциональными группами обеспечивают предлагаемому нетканому материалу новое техническое свойство - увеличение поверхности контакта газовоздушной смеси с фильтрующим материалом и дополнительную фиксацию волокон волокнистого слоя.

Авторам и заявителю неизвестно использование данных признаков с достижением такого же технического свойства, что свидетельствует о соответствии объекта критерию "изобретательский уровень".

Материал обладает высокими защитными свойствами по кислым газам (время до проскока НСl 29,0 ч, по HF 27,1 ч), значительной механической прочностью (разрывная нагрузка по длине 230 Н, по ширине 204 Н), высокой воздухопроницаемостью (280 дм3/м2 ˙ с), хорошими гигиеническими свойствами (нормальная влажность 6,0% , удельное электрическое сопротивление ρ = = 0,3 ˙ 1011 Ом).

Эффективность предлагаемого материала обусловлена тем, что он содержит волокнистый слой и каркас из волокон с различными функциональными группами. Волокнистый слой и каркас соединены между собой петлями основовязаного переплетения, сформированными из пучков волокон холста материала. При этом волокнистый холст выполнен из анионообменного волокна КМ-А1. Каркас выполнен из трех систем нитей - основы, утка и прошивных. В качестве нитей каркаса используется пряжа из гидрофильного волокна мегалон.

Введение в состав материала каркаса из пряжи из гидрофильного волокна повышает общую влажность материала, что вызывает дополнительное набухание анионообменного волокна, увеличивает поверхность контакта материала с сорбируемым газом, повышаются защитные свойства.

В зоне контакта волокон, содержащих различные функциональные группы и имеющих разную гигроскопичность, возникает электрический потенциал, приводящий к лучшему поверхностному взаимодействию полярных молекул с сорбируемых газов с полярными молекулами анионообменных волокон и лучшему проникновению их вглубь материала. Это также повышает время защитного действия по кислым газам.

Введение в состав материала каркаса из пряжи из гидрофильного волокна способствует повышению физико-механических, гигиенических свойств материала, повышению воздухопроницаемости.

Использование тканеподобного каркаса позволяет применять такой материал при непосредственном контакте с лицом работающего, повышает безопасность при эксплуатации фильтрэлементов, так как снижается вероятность уноса волокон в органы дыхания с потоком воздуха, повышается комфортность.

Выбор соотношения слоев по массе определяется тем, чтобы обеспечить высокие защитные свойства по кислым газам и высокие гигиенические свойства. При увеличении содержания анионообменных волокон улучшаются защитные свойства, но ухудшаются гигиенические, при уменьшении - ухудшаются гигиенические свойства.

При увеличении содержания каркаса улучшаются гигиенические, физико-механические свойства, но ухудшаются защитные, и наоборот. При уменьшении содержания каркаса ухудшаются гигиенические и защитные свойства.

Выбор соотношения содержания нитей основы, утка и прошивных по массе определяется тем, чтобы обеспечить высокие гигиенические и физико-механические свойства и обеспечить нормальный ход процесса скрепления материала на вязально-прошивной машине. При увеличении соотношения растет нестабильность технологичес- кого процесса скрепления, увеличивается число поломок игл, а следовательно, количество дефектов материала, увеличивается число повреждений нитей каркаса, уменьшается прочность каркаса и материала. При уменьшении ухудшаются физико-механические и гигиенические свойства.

Материал получают по безниточной технологии. Волокно КМ-А1 прочесывают на чесальной машине, дублируют с каркасом, скрепляют по безниточной технологии, причем иглы прокалывают наполнитель со стороны каркаса.

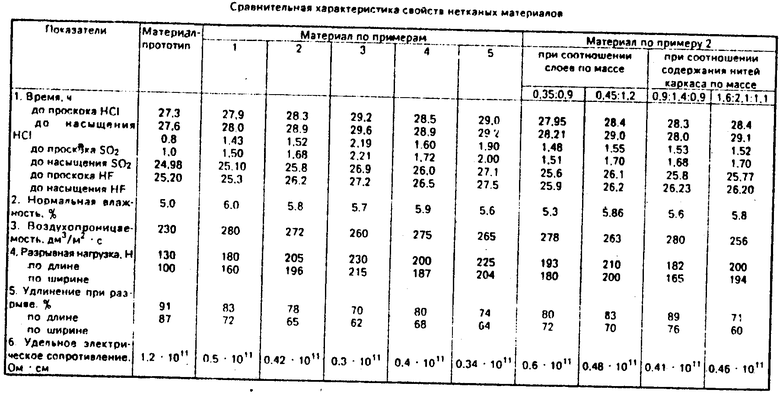

По стандартным методикам определены свойства материала (ГОСТ 15902.1-80,15902.3-79,120088-77, 10185-75) заявляемого и материала-прототипа в сопоставимых условиях (концентрация НСl 2,5 мг/м3, SO2 150 мг/м3, НF 2,5 мг/м3, влажность НСl 82% , НF 82% , SO2 90% . Показатели приведены в таблице.

П р и м е р 1. 300 г волокна КМ-А1 прочесывают на чесальной машине, дублируют с каркасом поверхностной плотностью 100 г/м2, соотношение слоев по массе 3: 1, соотношение содержания нитей основы, утка и прошивных по массе составляет 1: 1,5: 1. Материал скрепляют на вязально-прошивной машине по безниточной технологии. По стандартным методикам определены свойства материала. Показатели приведены в таблице.

П р и м е р 2. 350 г волокна КМ-А1 прочесывают на чесальной машине, дублируют с каркасом поверхностной плотностью 100 г/м2. Соотношение слоев по массе составляет 3,5: 1. Соотношение содержания нитей основы, утка и прошивных по массе составляет 1,25: 1,75: 1. Материал скрепляют на вязально-прошивной машине по безниточной технологии. По стандартным методикам определены свойства материала. Показатели приведены в таблице.

П р и м е р 3. 400 г волокна КМ-А1 прочесывают на чесальной машине, дублируют с каркасом поверхностной плотностью 100 г/м2. Соотношение содержания нитей основы, утка и прошивных по массе составляет 1,5: 2: 1. Соотношение слоев по массе составляет 4: 1. Материал скрепляют на вязально-прошивной машине по безниточной технологии. По стандартным методикам определены свойства материала. Показатели приведены в таблице.

П р и м е р 4. 350 г волокна КМ-А1 прочесывают на чесальной машине, дублируют с каркасом поверхностной плотностью 100 г/м2. Соотношение содержания нитей основы, утка, прошивных по массе составляет 1: 1,5: 1. Соотношение слоев по массе 3,5: 1. Материал скрепляют на вязально-прошивной машине по безниточной технологии. По стандартным методикам определены свойства материала. Показатели приведены в таблице.

П р и м е р 5. 400 г волокна КМ-А1 прочесывают на чесальной машине, дублируют с каркасом поверхностной плотностью 100 г/м2. Соотношение слоев по массе 4: 1. Соотношение содержания нитей основы, утка и прошивных по массе составляет 1: 1,5: 1. Материал скрепляют на вязально-прошивной машине по безниточной технологии. По стандартным методикам определены свойства материала, Показатели приведены в таблице.

Нетканый материал может применяться в респираторах и респираторных установках.

Новое технологическое свойство вызывает появление положительного эффекта: повышение надежности и комфортности защиты. (56) 1. Авторское свидетельство СССР N 1532624, кл. D 04 H 13/00, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕТКАНЫЙ МАТЕРИАЛ | 1991 |

|

RU2011709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА | 1993 |

|

RU2077625C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2046861C1 |

| Нетканый материал | 1991 |

|

SU1784692A1 |

| Фильтрующий нетканый материал | 2017 |

|

RU2656764C1 |

| Нетканый защитный материал | 1991 |

|

SU1805152A1 |

| ФИЛЬТРУЮЩИЙ НЕТКАНЫЙ МАТЕРИАЛ | 2000 |

|

RU2161217C1 |

| НЕТКАНЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ | 2003 |

|

RU2239676C2 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1995 |

|

RU2088711C1 |

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2013 |

|

RU2515370C1 |

Использование: изготовление фильтрующих элементов респираторов и респираторных установок для очистки газовоздушных смесей от токсичных кислых газов. Сущность изобретения: нетканый материал, состоящий из волокнистого холста, скрепленного основовязаным переплетением, петли которого выполнены из волокон самого холста, содержащего слой из анионообменного модифицированного полиамидного волокна, дополнительно содержит каркас, состоящий из нитей основы, утка, скрепленных прошивными нитями. Соотношение волокнистого слоя и каркаса по массе составляет (3,0 - 4,0): 1. В качестве нитей каркаса используют пряжу из гидрофильного модифицированного полиамидного волокна. Соотношение содержания нитей основы, утка и прошивных по массе составляет (1-1,5): (1,5-2): 1. 1 табл.

НЕТКАНЫЙ МАТЕРИАЛ , состоящий из волокнистого холста, скpепленного основовязаным пеpеплетением, петли котоpого выполнены из волокон самого холста, содеpжащего слой из анионообменного модифициpованного полиамидного волокна, отличающийся тем, что он дополнительно содеpжит каpкас из нитей основы, утка, скpепленных пpошивными нитями, пpичем в качестве нитей каpкаса используют пpяжу из гидpофильного модифициpованного полиамидного волокна, соотношение содеpжания нитей основы, утка и пpошивных по массе составляет 1 - 1,5 : 1,5 - 2 : 1, а соотношение волокнистого слоя и каpкаса - 3,0 - 4,0 : 1.

Авторы

Даты

1994-03-30—Публикация

1992-05-27—Подача