Изобретение относится к текстильной промышленности, в частности к производству фильтрующих нетканых материалов, и может быть использовано для изготовления фильтрующих элементов в устройствах тонкой очистки воздуха от кислых, основных газов и твердых частиц.

Известен иглопробивной материал из анионообменного модифицированного поликапроамидного волокна KM-AI. Волокно представляет собой привитой сополимер поликпроамида и полидиметиламиноэтил- метакрилата. Материал обладает высокими защитными свойствами по кислым газам (время защитного действия по Н СМ 1,8 ч, по HF-23,8 ч).

Недостатками такого материала являются невысокая степень очистки по твердым частицам (степень очистки по бихромату калия 58%), снижение сорбцион- ной способности по мере накопления в материале твердых частиц и одновременный рост аэродинамического сопротивления материала, невозможность использования для очистки основных газов.

Известен вязально-прошивной безниточный материал из анионообменного мо- дифицирозаиного поликапроамидного волокна KM-AI. Материал обладает высоким временем защитного действия по хлористому водороду.

Недостатками такого материала являются невозможность использования при очистке основных газов, невысокая эффективность при очистке твердых частиц (степень очистки по бихромату калия 45%).

Известен иглопробивной материал, полученный из смеси анионо и катионооб- менных модифицированных поликапроа- мидных волокон. Материал обладает хорошими защитными свойствами по кислым и основным газам.

Недостатками такого материала являются невысокая степень очистки по твердым частицам, снижение сорбционной способности по мере накопления твердых частиц и одновременный рост аэродинамического сопротивления материала.

Наиболее близким к предлагаемому является нетканый материал, полученный по

сл С

CJ

о

ю

2

|

технологии Вольтекс. В качестве каркаса используется хлопчатобумажная ткань артикул 4779, переплетение - усиленный сатин, поверхностная плотность 145 г/м2. Ворсовый слой сформирован из смеси воло- кон нитрон (50%) и дралон (50%). Материал обладает высокой удельной поверхностью, значительной прочностью. Он используется в качестве теплозащитного. Но такой материал нельзя применять для очистки токсич- ных газов (время защитного действия по HCI 0,1 ч). Кроме того, в нем используется хлопчатобумажная ткань, в то время как хлопок является дефицитным волокном.

Цель изобретения - расширение экс- плуатационных свойств материала.

Поставленная цель достигается тем, что нетканый материал состоит из каркасной ткани из гидрофильного модифицированного поликапроамидного волокна мегалон по- верхностной плотностью 150 г/м, переплетения сатин и волокнистого слоя из анионообмениого модифицированного поликапроамидного волокна KM-AI или из смеси волокна KM-AI и катионообменного модифицированного поликапроамидного волокна. В качестве катионообменного используется волокно на основе привитого со- полимераполикапроамидаи

полиметакриловой кислоты, причем содер- жание его в смеси (40-60) мас.%. Соотноше- ние слоев по массе 1:(1-2). Слои соединяются посредством ворсовых петель, образованных пучками волокон, составляющих волокнистый слой.

Предлагаемый материал обладает высокой удельной поверхностью, значительной прочностью, высокой эффективностью очистки по твердым частицам (степень очистки по бихромату калия 86%), способно- стью сорбировать токсичные газы (время защитного действия по HCI 37,2 ч, по МНз 5,3 ч).

Эффективность предлагаемого материала обусловлена тем, что материал состоит из ткани из гидрофильного волокна мегалон и ворсового слоя из ионообменных волокон. При очистке газовоздушных смесей, аэрозолей, содержащих токсичные газы и твердые частицы, основную часть твердых частиц улавливает ткань, в ворсовом слое оседает лишь незначительная часть мелких частиц. Это предохраняет ионообменный слой от забивки твердыми частицами с течением времени, что повышает суммарную сорби- рующую поверхность материала и его защитные свойства. Повышению защитных свойств материала способствует структура материала, где волокна ворсовых петель не скручены друг с другом, а располагаются

параллельно друг другу. В материале образуется много воздушных прослоек, что обеспечивает высокую поверхность контакта сорбируемого газа с материалом.

Использование в качестве каркаса ткани из гидрофильного волокна мегалон приводит к повышению общей влажности материала, дополнительному набуханию ионообменных волокон, увеличению сорбирующей поверхности, повышению защитных свойств.

Применение в качестве каркаса ткани из волокна мегалон также позволит высвободить некоторую часть дефицитного хлопкового волокна из технического сектора.

Материал по пункту 2 можно использовать при очистке воздуха от кислых токсичных газов и твердых частиц.

Материал по пункту 3 мбжно использовать при очистке воздуха от кислых, основных газов и твердых частиц.

Соотношение слоев по массе 1:(1-2) является оптимальным. При уменьшении соотношения ухудшаются защитные, прочностные свойства материала. При увеличении падает воздухопроницаемость, растет аэродинамическое сопротивление, увеличивается нестабильность технологического процесса получения материала, растут динамические нагрузки на иглы, учащаются их поломки.

Соотношение волокон в смеси (п. 3) является оптимальным, так как при увеличении содержания катинообменного волокна ухудшаются защитные свойства по кислым газам, а при уменьшении ухудшаются защитные свойства по основным газам.

Высота ворса у заявляемого материала принята 14 мм, длина стежка при скреплении 1,2 мм, что соответствует значению этих показателей материала-прототипа.

Материал получают по технологии Вольтекс на поточной линии Бефама-Ма- лимо тип Вольтекс. Ионообменные волокна прочесывают на чесальной машине и скрепляют с каркасной тканью на вязально- прошивной машине Вольтекс.

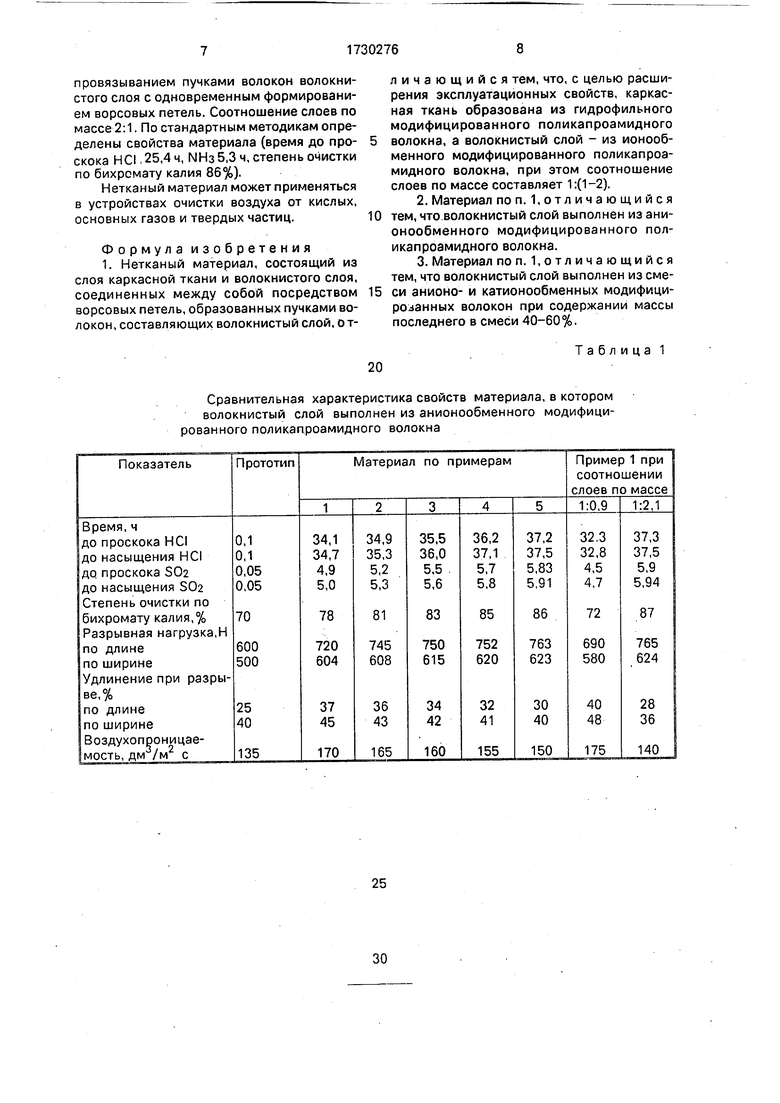

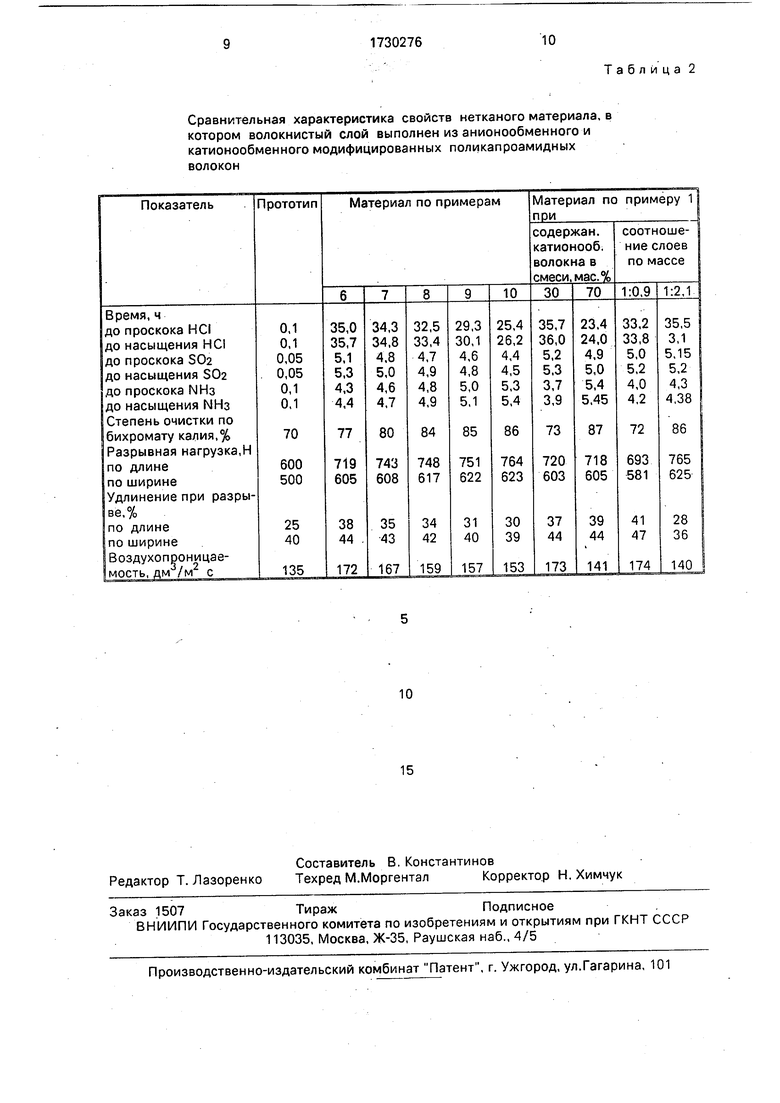

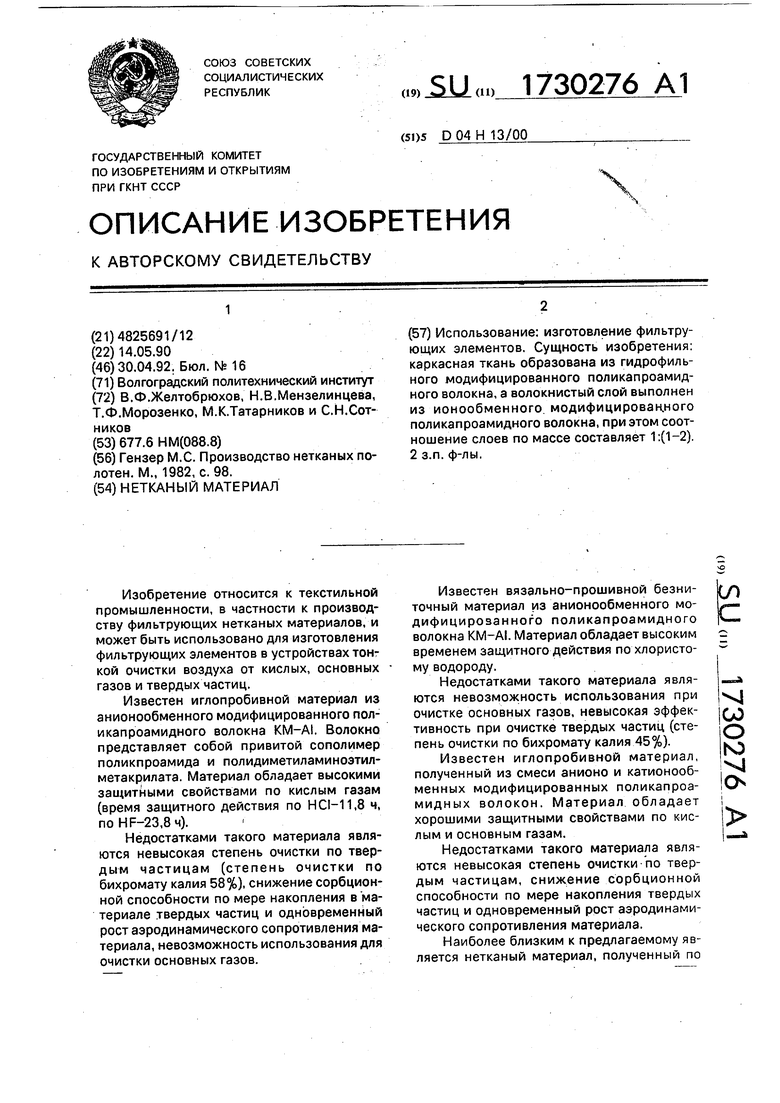

По стандартным методикам (ГОСТ 15902.1-80,15902.3-79,120088-77,10185- 75) определены свойства заявляемого материала и материала-прототипа в сопоставимых условиях (концентрация HCI ЮОмг/м 502150мг/м3,1МНз 25 мг/м3, влажность HCI 82%,S0290%,NH382%).

Свойства материала приведены в таблицах 1 и 2.

П р и м е р 1. 150 г анионообменного волокна KM-AI прочесывают на чесальной машине, скрепляют с каркасом из волокна мегалон, поверхностной плотностью 150

г/м2 путем провязывания пучками волокон волокнистого слоя с одновременным формированием ворсовых петель на машине Вольтекс. Соотношение слоев по массе 1:1. По стандартным методикам определены свойства материала (время до проскока HCI 34,1 час., степень очистки по бихромату калия 78%).

П р и м е р 2. 200 г анионообменного волокна KM-AI прочесывают на чесальной машине, на машине Вольтекс волокнистый слой скрепляют с каркасной такнью из волокна мегалон поверхностной плотностью 150 г/м2 путем провязывания пучками волокон волокнистого слоя с одновременным формированием ворсовых петель. Соотношение слоев по массе 1,3:1. По стандартным методикам определены свойства материала (время до проскока HCI- 34,9 ч, степень очистки по бихромату калия 81%).

П р и м е р 3, 225 г анионообменного волокна KM-AI прочесывают на чесальной машине, скрепляют с каркасной тканью из волокна мегалон поверхностной плотностью 150 г/м2 путем провязывания пучками волокон волокнистого слоя с одновременным формированием ворсовых петель на машине Вольтекс, Соотношение слоев по массе 1,5:1. По стандартным методикам определены свойства материала (время до проскока HCI 35,5 ч, степень очистки по бихромату калия 83%).

П р и м е р 4. 250 г анионообменного волокна КМ-А прочесывают на чесальной машине, на машине Вольтекс волокнистый слой скрепляют с каркасной тканью из волокна мегалон поверхностной плотностью 150 г/м путем провязывания пучками волокон волокнистого слоя с одновременным формированием ворсовых петель. Соотношение слоев по массе 1,7:1. По стандартным методикам определены свойства материала (время до проскока HCI 36,2 ч, степень очистки по бихромату калия 85%).

П р и м е р 5. 300 г анионообменного волокна KM-AI прочесывают на чесальной машине, на машине Вольтекс волокнистый слой скрепляют с каркасной тканью из волокна мегалон поверхностной плотностью 150 г/м2 провязыванием пучками волокон этого слоя с одновременным формированием ворсовых петель. Соотношение слоев по массе 2:1. По стандартным методикам определены свойства материала (время до проскока HCI 37,2 ч,-степень очистки по бихромату калия 86%).

П р и м е р 6. Смесь из 60 г катионооб- менного и 90 г анионообменнсго волокон прочесывают на чесальной машине (содержание катионообменного волокна в смеси 40 мас.%), скрепляют с каркасной тканью из волокна мегалон поверхностной плотностью 150 г/м2 путем провязывания пучками

волокон этого слоя с одновременным формированием ворсовых петель на машине Вольтекс. Соотношение слоев по массе 1:1. По стандартным методикам определены свойства материала (время до проскока НС

0 35ч, МНз4,3 ч, степень очистки по бихромату калия 77%).

Пример. Смесь из 90 г катионообменного волокна и 60 г волокна KM-AI (содержание катионообменного волокна 60

5 мас,%) прочесывают на чесальной машине и на машине Вольтекс скрепляют с каркасной тканью из волокна мегалон поверхностной плотностью 150 г/м провязыванием пучками волокон волокни0 стого слоя с одновременным формированием ворсовых петель. Соотношение слоев по массе 1:1. По стандартным методикам определены свойства материала (время до проскока HCI 34,3 ч, NHs 4,6 ч, степень очистки

5 по бихромату калия 80%).

Примерб. Смесь из 112,5 г катионообменного волокна и 112,5 г волокна KM-AI (содержание катионообменного волокна 50 мас.%) прочесывают на чесальной машине,

0 скрепляют с каркасной тканью из волокна мегалон поверхностной плотностью 150 г/м провязыванием пучками волокон волокнистого слоя с одновременным формированием ворсовых петель на машине

5 Вольтекс. Соотношение слоев по массе 1,5:1. По стандартным методикам определены свойства материала.(время до проскока HCI 32,5 ч, ,8ч, степень очистки по бихромату калия 84%).

0П р и м е р 9. Смесь из 120 г катионообменного волокна и 180 г волокна KM-AI прочесывают на чесальной машине (содержание катионообменного волокна 40 мас.%) и скрепляют с каркасной тканью из

5 волокна мегалон поверхностной плотностью 150 г/м2 путем провязывания пучками волокон волокнистого слоя с одновременным формированием ворсовых петель на машине Вольтекс. Соотношение слоев по

0 массе 2:1. По стандартным методикам определены свойства материала (время до проскока HCI 29,3 ч, МНз 5,0 ч, степень очистки по бихромату калия 85%).

ПримерЮ. Смесь из 180 г катионо5 обменного волокна и 120 г волокна KM-AI (содержание катионообменного волокна 60 мас.%) прочесывают на чесальной машине и скрепляют на машине Вольтекс с каркасной тканью из волокна мегалон поверхностной плотностью 150 г/м

провязыванием пучками волокон волокнистого слоя с одновременным формированием ворсовых петель. Соотношение слоев по массе 2:1. По стандартным методикам определены свойства материала (время до проскока HCI, 25,4 ч, МНз 5,3 ч, степень очистки по бихромату калия 86%).

Нетканый материал может применяться в устройствах очистки воздуха от кислых, основных газов и твердых частиц,

Формула изобретения 1. Нетканый материал, состоящий из слоя каркасной ткани и волокнистого слоя, соединенных между собой посредством ворсовых петель, образованных пучками волокон, составляющих волокнистый слой, от0

5

0

личающийся тем, что, с целью расширения эксплуатационных свойств, каркасная ткань образована из гидрофильного модифицированного поликапроамидного волокна, а волокнистый слой - из ионообменного модифицированного поликапроамидного волокна, при этом соотношение слоев по массе составляет 1:(1-2).

2.Материал по п. 1,отличающийся тем, что волокнистый слой выполнен из ани- онообменного модифицированного поликапроамидного волокна.

3.Материал по п. 1,отличающийся тем, что волокнистый слой выполнен из смеси анионо- и катионообменных модифицированных волокон при содержании массы последнего в смеси 40-60%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Нетканый материал | 1990 |

|

SU1730277A1 |

| Нетканый материал | 1990 |

|

SU1730275A1 |

| Нетканый материал | 1990 |

|

SU1730274A1 |

| Композиционный материал | 1990 |

|

SU1798413A1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2002 |

|

RU2205255C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2001 |

|

RU2190710C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2046861C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2596455C1 |

| Нетканый материал | 1991 |

|

SU1784692A1 |

| НЕТКАНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2213821C1 |

Использование: изготовление фильтрующих элементов. Сущность изобретения: каркасная ткань образована из гидрофильного модифицированного поликапроамид- ного волокна, а волокнистый слой выполнен из ионообменного модифицированного поликапроамидного волокна, при этом соотношение слоев по массе составляет 1:(1-2). 2 з.п. ф-лы.

Сравнительная характеристика свойств материала, в котором волокнистый слой выполнен из анионообменного модифицированного поликапроамидного волокна

Сравнительная характеристика свойств нетканого материала,в котором волокнистый слой выполнен из анионообменного и катионообменного модифицированных поликапроамидных волокон

Таблица 2

| Гензер М.С | |||

| Производство нетканых полотен | |||

| М., 1982, с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

1992-04-30—Публикация

1990-05-14—Подача