Предлагаемое изобретение относится к текстильной промышленности, к области изготовления нетканых материалов, и может быть использовано для создания фильтрующих элементов респираторов и респираторных установок.

К заявленному изобретению наиболее близким по достигаемому техническому результату и наибольшему количеству существенных признаков является нетканый материал, состоящий из скрепленных иглопрокалыванием слоев, один из которых сформирован из анионообменного модифицированного капронового волокна, другой слой выполнен из гидрофильного модифицированного капронового волокна мегалон при соотношении слоев по массе, находящемся в диапазоне 1:(04 - 08), причем слои скреплены иглопрокалыванием со стороны расположения слоя из анионообменного модифицированного капронового волокна. [АС СССР №1708963, МПК D04H 1/46, Публикация 30.01.92, Бюл. №4 - прототип].

Недостатком прототипа являются недостаточно высокие защитные и гигиенические свойства респираторов, оснащенных фильтрующими элементами из этого материала, что не позволяет обеспечить достаточно комфортные условия при работе в средствах индивидуальной защиты, оснащенных фильтрэлементами из этого материала, а также вызывает необходимость их быстрой замены при невыработанном ресурсе защитных свойств.

Технический результат - повышение защитных свойств фильтрующих элементов респираторов.

Технической задачей предлагаемого изобретения является повышение защитных свойств фильтрующих элементов респираторов, увеличение срока службы до замены за счет улучшения гигиенических свойств.

Решение задачи обеспечивается тем, что нетканый материал, состоящий из скрепленных иглопрокалыванием слоев, один из которых сформирован из анионообменного модифицированного капронового волокна; в котором второй слой выполнен из смеси гидрофильного модифицированного капронового волокна мегалон и вискозного волокна, при содержании последнего в смеси 20-40%, и соотношении слоев по массе 1:(0,2-0,6), причем слои скреплены иглопрокалыванием с образованием на поверхности ворсовых петель, при этом величина остова каждой петли изменяется от 2 мм по внутренней поверхности петли до 8-12 мм по внешней поверхности петли.

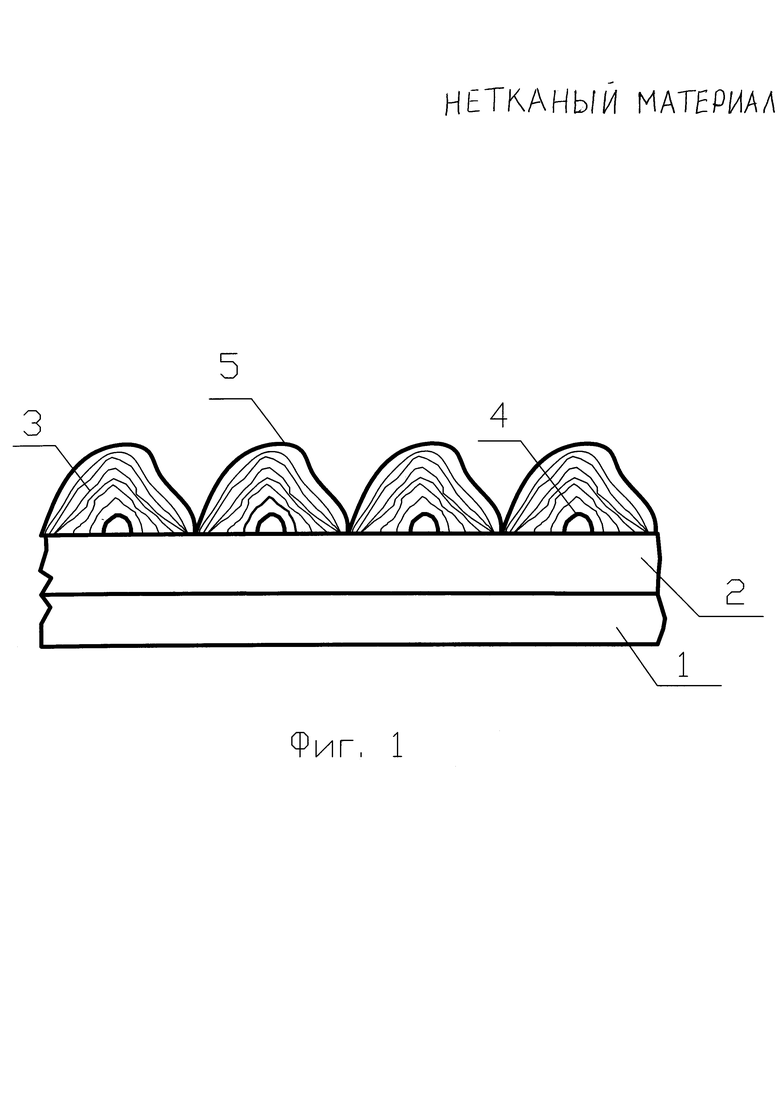

Изобретение поясняется чертежом.

На фиг. 1 схематично показан нетканый материал. Нетканый материал содержит слой из анионообменного модифицированного капронового волокна 1, слой из смеси гидрофильного модифицированного капронового волокна мегалон и вискозного волокна 2, ворсовые петли 3, остов петли по внутренней поверхности 4, остов петли по внешней поверхности 5.

Анализ заявляемого материала и материала-прототипа показал, что оба материала содержат слой из анионообменного модифицированного капронового волокна и слой из гидрофильного модифицированного капронового волокна мегалон. Однако в состав второго слоя в заявляемом материале входит вискозное волокно, при скреплении слоев иглопрокалыванием на поверхности образуются ворсовые петли, при этом величина остова каждой петли меняется. Материал-прототип таких элементов в своем составе не имеет. Введение в состав материала слоя из смеси гидрофильного модифицированного капронового волокна и вискозного волокна повышает общую влажность материала, вызывает дополнительное набухание ионообменных волокон, тем самым увеличивается суммарная поверхность контакта анионообменных волокон с очищаемым газом и увеличивается время защитного действия материала. Кроме того, значительно повышаются гигиенические свойства материала. Скрепление слоев материала иглопрокалыванием с образованием на поверхности ворсовых петель с меняющейся величиной остова петли позволяет получить равномерную ворсовую поверхность, устойчивую к деформации под действием механических или аэродинамических нагрузок на протяжении всего времени эксплуатации. Такое выполнение позволяет повысить защитные свойства фильтрующего элемента за счет повышения суммарной поверхности контакта с улавливаемым газом и увеличить продолжительность времени работы фильтрующего элемента до замены. В зонах контакта волокон, содержащих различные функциональные группы, различной гигроскопичности, возникает электрический потенциал, приводящий к лучшему поверхностному взаимодействию полярных молекул сорбируемого газа с полярными молекулами анионообменных волокон и лучшему проникновению их вглубь материала. Это повышает время защитного действия по кислым газам.

Выбор соотношения 1:(0,2-0,6) содержания гидрофильного модифицированного капронового волокна мегалон и вискозного волокна соответственно является оптимальным, так как увеличение содержания вискозы за счет чрезмерного набухания волокна при увлажнении нарушает равномерность структуры ворсового слоя, что приводит к ухудшению защитных свойств, а уменьшение содержания вискозы снижает как гигиенические показатели, так и защитные свойства. Выбор соотношения слоя из анионообменного модифицированного капронового волокна и слоя из смеси гидрофильного модифицированного капронового волокна мегалон и вискозного волокна является оптимальным, так как при уменьшении содержания анионообменного волока ухудшаются защитные свойства, а при увеличении ухудшаются гигиенические показатели, снижается срок службы фильтрующего элемента до его замены. Выбор соотношения изменения остова петли, измеренного по внутренней и внешней поверхностям петли, является оптимальным, так как при увеличении соотношения нарушается равномерность структуры поверхности, что ухудшает защитные свойства и снижает время работы фильтрующего элемента до замены, а при уменьшении снижается общая площадь контакта с улавливаемым газом, что также понижает защитные свойства.

Таким образом, наличие в составе материала слоя из смеси гидрофильного модифицированного капронового волокна и вискозного волокна, скрепление слоев иглопрокалыванием с образованием на поверхности ворсовых петель с изменяющейся величиной остова обеспечивает фильтрующим элементам высокие защитные и гигиенические свойства и увеличение срока службы до замены.

Пример конкретного исполнения

Нетканый фильтрующий материал получали по следующей технологии. Формировали волокнистый слой из анионообменного капронового волока и слой из смеси гидрофильного модифицированного капронового волокна и вискозного волокна, и скрепляли на иглопробивной машине по технологии Di loft.

По стандартным методикам (ГОСТ 15902.1-80, 15902.3-79, 1502.3-79, 12088-77, 16166-70, 10185-75, 16166-70, 12.4.048-78) определяли свойства заявляемого материала при различном процентном содержании в смеси вискозного волокна и различном соотношении слоев по массе гидрофильного модифицированного капронового волокна и вискозного волокна и материала-прототипа в сопоставимых условиях.

Пример 1. 400 г анионообменного модифицированного капронового волокна прочесывали на чесальной машине и формировали волокнистый слой, 64 г гидрофильного модифицированного капронового волокна и 16 г вискозного волокна прочесывали на чесальной машине, содержание вискозного волокна в смеси составляло 20%, формировали волокнистый слой, на преобразователе прочеса формировали волокнистый холст, соотношение слоев по массе составляло 1:0,2. Холст скрепляли на иглопробивной машине по технологии Di loft. Длина остова петли меняли от 2 до 8 мм.

Пример 2. 400 г анионообменного модифицированного капронового волокна прочесывали на чесальной машине и формировали волокнистый слой, 32 г гидрофильного модифицированного капронового волокна и 48 г вискозного волокна прочесывали на чесальной машине, содержание вискозного волокна в смеси составляло 40%, формировали волокнистый слой, на преобразователе прочеса формировали волокнистый холст, соотношение слоев по массе составляло 1:0,2. Холст скрепляли на иглопробивной машине по технологии Di loft. Длина остова петли меняли от 2 до 10 мм.

Пример 3. 400 г анионообменного модифицированного капронового волокна прочесывали на чесальной машине и формировали волокнистый слой, 112 г гидрофильного модифицированного капронового волокна и 48 вискозного волокна прочесывали на чесальной машине, содержание вискозного волокна в смеси 30%, формировали волокнистый слой, на преобразователе прочеса формировали волокнистый холст, соотношение слоев по массе составляло 1:0,4. Холст скрепляют на иглопробивной машине по технологии Di loft. Длина остова петли меняли от 2 до 10 мм.

Пример 4. 400 г анионообменного модифицированного капронового волокна прочесывали на чесальной машине и формировали волокнистый слой, 192 г гидрофильного модифицированного капронового волокна и 48 г вискозного волокна прочесывали на чесальной машине, содержание вискозного волокна в смеси составляло 20%, формировали волокнистый слой, на преобразователе прочеса формировали волокнистый холст, соотношение слоев по массе составляло 1:0,6. Холст скрепляли на иглопробивной машине по технологии Di loft. Длина остова петли меняли от 2 до 10 мм.

Пример 5. 400 г анионообменного модифицированного капронового волокна прочесывали на чесальной машине и формировали волокнистый слой, 144 г гидрофильного модифицированного капронового волокна и 96 г вискозного волокна прочесывали на чесальной машине, содержание вискозного волокна в смеси составляло 40%, формировали волокнистый слой, на преобразователе прочеса формировали волокнистый холст, соотношение слоев по массе составляло 1:0,6. Холст скрепляли на иглопробивной машине по технологии Di loft. Длина остова петли меняли от 2 до 12 мм.

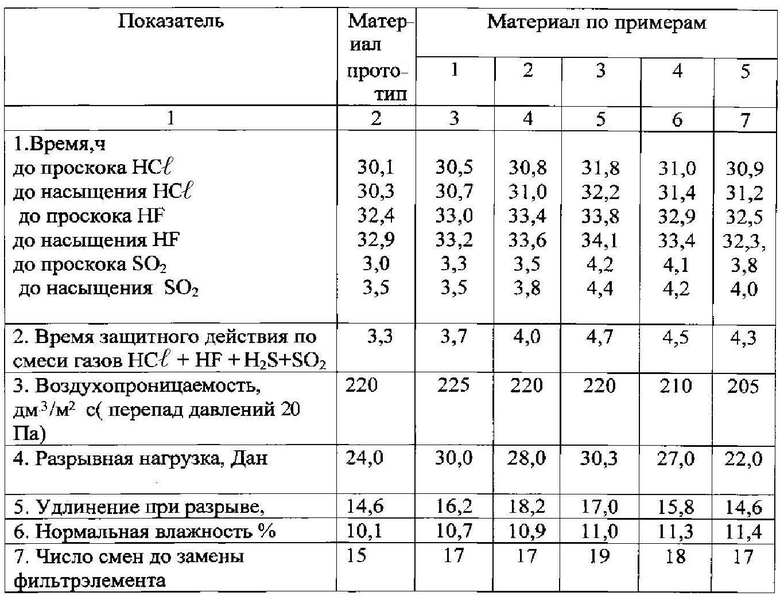

Результаты испытаний сравнительных характеристик свойств сорбционно-фильтрующего материала приведены в таблице.

Из приведенных данных видно, что наилучший результат по своим физическим и гигиеническим свойствам заявляемого нетканого материала получен по примеру №3 из модифицированного анионообменного капронового волокна и слоя из гидрофильного модифицированного капронового волокна и вискозного волокна при соотношении слоев по массе 1:0,4, при содержании вискозного волокна в смеси - 30%, длине остова петли, изменяющейся от 2 до 10 мм. При этом время (час): до проскока HCl - 31,8; до насыщения HCl - 32,2; до проскока HF - 33,8; до насыщения HF 34,1; до проскока SO2 4,2; до насыщения SO2 4,4; время защитного действия, час, по смеси газов: HCl+HF+H2S+SO2 4,7; воздухопроницаемость (перепад давлений 20 Па) 220 дм3/м2 с, разрывная нагрузка 30,3 (Дан); удлинение при разрыве - 17,0%; нормальная влажность 11,0; число смен до замены фильтрэлемента - 19.

Повышение времени защитного действия объяснятся тем, что введение в состав материала слоя из смеси гидрофильного модифицированного капронового волокна и вискозного волокна повышает общую влажность материала, вызывает дополнительное набухание ионообменных волокон, тем самым увеличивается суммарная поверхность контакта анионообменных волокон с очищаемым газом, увеличивается время защитного действия материала. Кроме того, значительно повышаются гигиенические свойства материала. Скрепление слоев материала иглопрокалыванием с образованием на поверхности ворсовых петель с меняющейся величиной остова петли позволяет получить равномерную ворсовую поверхность, устойчивую к деформации под действием механических или аэродинамических нагрузок на протяжении всего времени эксплуатации. Такое выполнение позволяет повысить защитные свойства фильтрующего элемента за чет повышения суммарной поверхности контакта с улавливаемым газом и увеличить продолжительность времени работы фильтрующего элемента до замены. В зонах контакта волокон, содержащих различные функциональные группы с различной гигроскопичностью, возникает электрический потенциал, приводящий к лучшему поверхностному взаимодействию полярных молекул сорбируемого газа с полярными молекулами анионообменных волокон и лучшему проникновению их вглубь материала. Это повышает время защитного действия по кислым газам.

Таким образом, из таблицы видно, что заявленный нетканый материал (пример №3), по сравнению с нетканым материалом по прототипу, позволяет повысить защитные свойства фильтрующих элементов респираторов на 43%, увеличить срок службы до замены на 27%, улучшить гигиенические свойства на 40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Нетканый материал | 1990 |

|

SU1708963A1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2018 |

|

RU2719614C2 |

| НЕТКАНЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ | 2003 |

|

RU2239676C2 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2016 |

|

RU2632643C1 |

| Фильтрующий нетканый материал | 1988 |

|

SU1595968A1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2001 |

|

RU2190710C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1992 |

|

RU2010047C1 |

| Нетканый материал | 1991 |

|

SU1784692A1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2002 |

|

RU2205255C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1991 |

|

RU2011709C1 |

Нетканый материал, состоящий из скрепленных иглопрокалыванием слоев, один из которых сформирован из анионообменного модифицированного капронового волокна, второй слой выполнен из смеси гидрофильного модифицированного капронового волокна мегалон и вискозного волокна при содержании последнего в смеси (20-40)%, соотношение слоев по массе 1:(0,2-0,6), причем слои скреплены иглопрокалыванием с образованием на поверхности ворсовых петель, при этом величина остова каждой петли изменяется от 2 мм по внутренней поверхности петли до (8-12) мм по внешней поверхности петли. Технический результат - повышение защитных свойств фильтрующих элементов респираторов. 1 ил., 1 табл., 5 пр.

Нетканый материал, состоящий из скрепленных иглопрокалыванием слоев, один из которых сформирован из анионообменного модифицированного капронового волокна, отличающийся тем, что второй слой выполнен из смеси гидрофильного модифицированного капронового волокна мегалон и вискозного волокна при содержании последнего в смеси (20-40)%, соотношении слоев по массе 1:(0,2-0,6), причем слои скреплены иглопрокалыванием с образованием на поверхности материала ворсовых петель, при этом величина остова каждой петли изменяется от 2 мм по внутренней поверхности петли до 8-12 мм по внешней поверхности петли.

| Нетканый материал | 1990 |

|

SU1708963A1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2046861C1 |

| Фильтрующий нетканый материал | 1988 |

|

SU1595968A1 |

| Устройство для улавливания и собирания нефти | 1937 |

|

SU55112A1 |

Авторы

Даты

2016-09-10—Публикация

2015-04-15—Подача