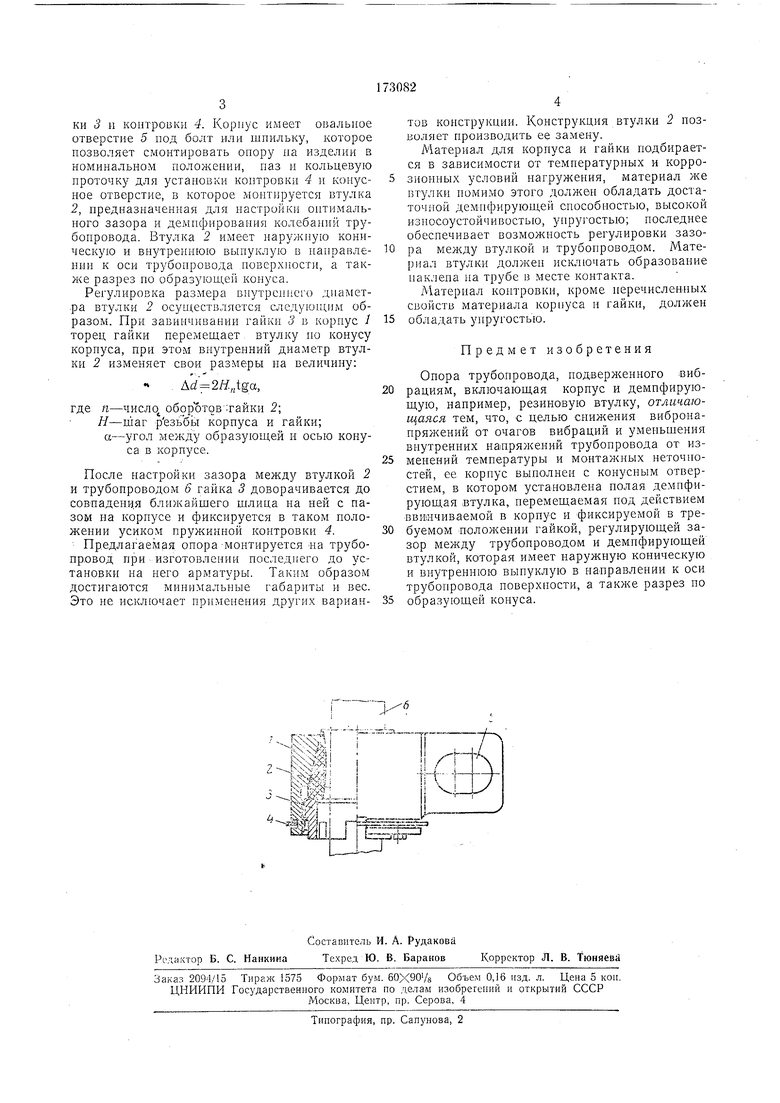

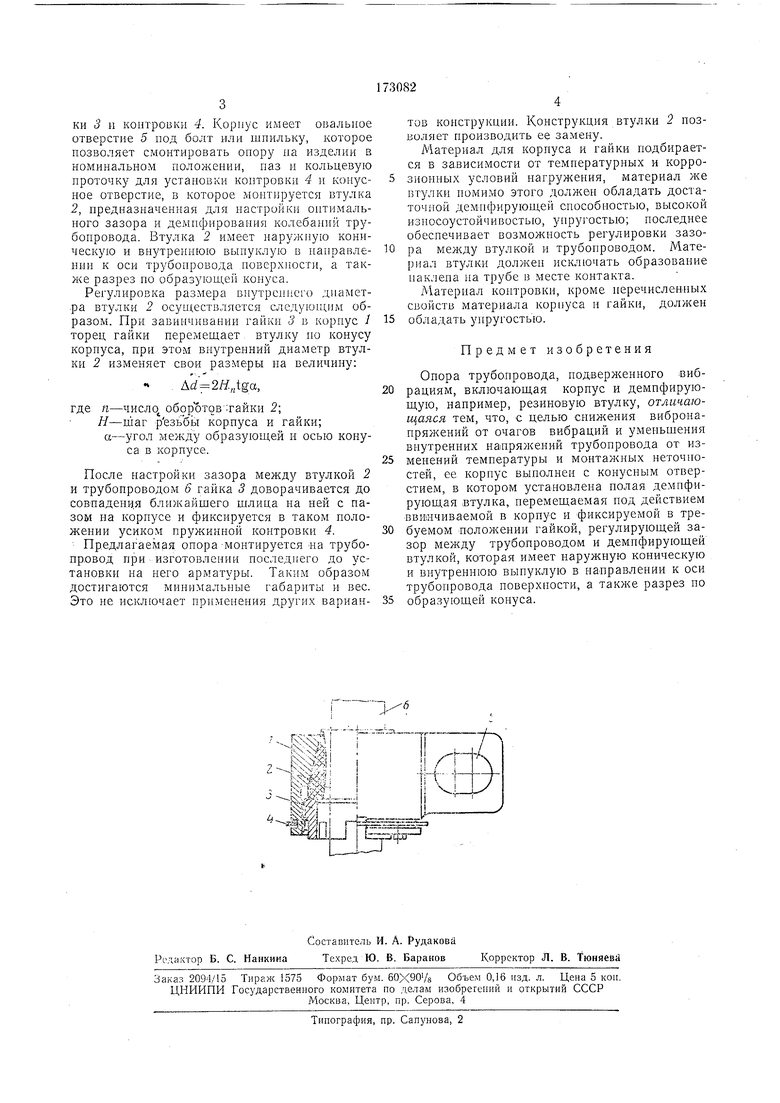

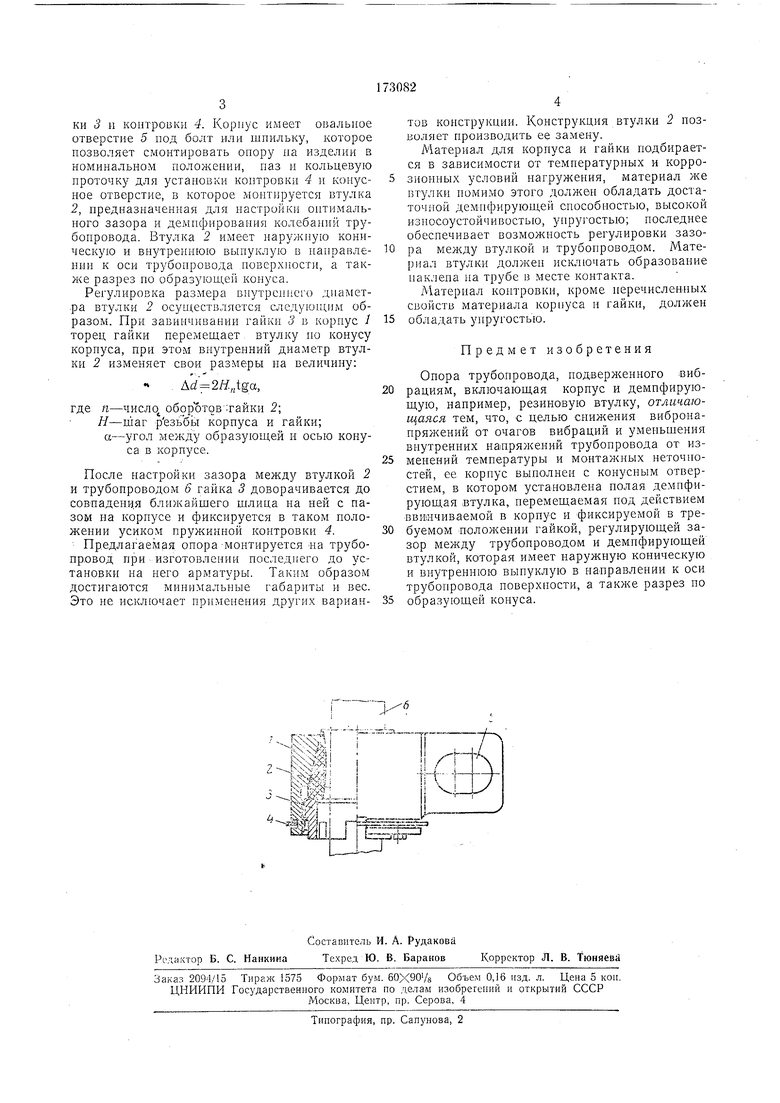

Трубопроводные системы поршневых, газотурбинных, ракетных и других двигателей, а также различных устройств и механизмов испытывают значительные вибрационные нагрузки, источниками которых являются неуравновешенность быстровращающихся деталей, пульсация транспортируемой но трубопроводу среды и др. Величины переменных напряжений при некоторых условиях достигают опасных значений и вызывают усталостные поломки. Для снижения переменных напряжений могут быть использованы два известных метода: частотная отстройка и демпфирование. Однако частотная отстройка вниз при широком спектре частот возбуждения невозможна. Применение частотной отстройки вверх встречает также много принципиальных трудностей. При частотах (f,. в 200-300 гц) отстройка вверх требует коротких участков трубопроводов между точками крепления и весьма жестких зажимов. Но в ряде случаев отстройку вверх выполнить принципиально невозможно. Если корпус, на котором крепятся трубопроводы, представляет собой оболочку, то вследствие большой радиальной податливости оболочек обеспечить необходимую частоту певозможпо. Для участков трубопроводов, подходящих к упруго подвешенным агрегатам, отстройка вверх также невозможна. Для того, чтобы обеспечить надежность трубопроводпых систем в та.ких условиях, предусматриваются различные демифирзЮщие устройства в опорах трубопроводов, которые способны гасить колебания последних, а следовательно, уменьшать переменные напряжения в трубопроводах. Различные конструкции опор трубопроводов, включающие корпус и резиновую втулку, применяемых в различного рода двигателях, устройствах и механизмах, имеют сравнительно низкую способность демпфировать, гасить колебания трубопроводов. В предлагаемом изобретении для снижения впбронапряжеиий от очагов вибраций и уменьшения внутренних напряжений трубопровода от изменений температуры п монтан :ных неточностей корпус опоры трубопровода выполнен с конусным отверстие.м. В отверстие установлена полая демпфирующая втулка, перемещаемая под действием ввинчиваемой в корпус и фиксируемой в требуемом положении гайкой, регулирующей зазор между трубопроводом и демпфирующей втулкой. Втулка имеет наружную коническую и внутреннюю выпуклую в направлении к осп трубопровода поверхности, а также разрез по образующей конуса. ки 3 и контровкн 4. Корпус имеет овальное отверстие 5 под болт или шпильку, которое позволяет смонтировать опору па изделни в номинальном положении, паз и кольцевую проточку для установки коптровки 4 и копусное отверстие, в которое монтируется втулка 2, предназначенная для настройки онтимального зазора и демпфироваиия колебаний трубонровода. Втулка 2 имеет наружную коническую и внутреннюю выпуклую в наиравлении к оси трубопровода поверхности, а также разрез по образующей конуса. Регулировка размера внутреннего диамет.ра втулки 2 осун1,ествляется следующим образом. При завинчивании гайки 3 в корнус 1 торец гайки перемещает втулку но конусу корпуса, при этом внутренний диаметр втулки 2 изменяет свои размеры па величину; , M 2H.,,iga, где п-число оборотов :гайки 2; Н-niar резьбы корпуса и гайки; а-угол между образующей и осью конуса в корпусе. После настройки зазора между втулкой 2 и трубопроводом 6 гайка 3 доворачивается до совпадения ближайщего щлица на ней с пазом на корнусе и фиксируется в таком положепии усиком пружинной контровки 4. Предлатаемая опора монтируется «а трубопровод при изготовлении последнего до установки на него арматуры. Таким образом достигаются минимальные габариты и вес. Это не исключает применеиия других вариантов конструкции. Конструкция втулки 2 позволяет производить ее замену. Материал для корпуса и гайки подбирается в зависимости от температурных и коррозионных условий нагружения, материал же втулки помимо этого должен обладать достаточной демифирующей снособностью, высокой износоустойчивостью, унругостью; носледиее обеспечивает возможность регулировки зазора между втулкой и трубопроводом. Материал втулки должен исключать образование паклена на трубе в месте контакта. Материал контровки, кроме перечисленных свойств материала корпуса и гайки, должен обладать упругостью. Предмет изобретения Опора труболровода, нодверл енного сибрациям, включающая корпус и демпфирующую, например, резиновую втулку, отличающаяся тем, что, с целью вибронапряжений от очагов вибраций и уменьщения внутренних напряжений трубопровода от изменений температуры и монтажных неточностей, ее корпус выполнен с конусным отверстием, в котором установлена полая демпфирующая втулка, перемещаемая под действием ввилчиваемой в корпус и фиксируемой в требуемом положении гайкой, регулирующей зазор между трубопроводом и демпфирующей втулкой, которая имеет наружную коническую и внутреннюю выпуклую в направлении к оси трубопровода поверхности, а также разрез по образующей конуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ю. А. Н. С. Кондратов, Г. В. Корнеев, А. П. Путилова, М. К. Ci А. А. Танаев, Р. И. Хуснутдинов и Ю. А. Щетини!f.^AMoit,\Tir< :.о- f. ^Ь^^ткр=н:^^.л П''CfCO'O??!'»B«.p.-f*)r,. , | 1967 |

|

SU192554A1 |

| ВИБРОИЗОЛЯТОР КАССЕТНЫЙ НИЗКОЧАСТОТНЫЙ БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ (ВКНБГ) | 2012 |

|

RU2496034C2 |

| МЕХАНИЧЕСКИЙ ДЕМПФЕР И ЕГО РЕССОРА | 2002 |

|

RU2235234C2 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2570792C1 |

| Ротор турбомашины | 1989 |

|

SU1642078A1 |

| Стенд для испытания абразивных цилиндров на разрыв | 1979 |

|

SU781673A1 |

| Ротор вентилятора авиационного ТРДД с длинными широкохордными пустотелыми лопатками с демпферами | 2019 |

|

RU2727314C1 |

| Стопорная шайба-контровка для ниппельных соединений трубопроводов | 2019 |

|

RU2711133C1 |

| ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2003 |

|

RU2253033C1 |

| ВИБРОИЗОЛЯТОР НИЗКОЧАСТОТНЫЙ БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ РАЗГРУЖЕННЫЙ (ВНБГР) | 2012 |

|

RU2506473C1 |

.-nrs::::z;-J:s:ir :rь-.-ф,i-.-

Авторы

Даты

1965-01-01—Публикация