Настоящее изобретение относится к области механики к разделу гашение колебаний в системах, а более конкретно касается демпфирующих устройств, содержащих рессоры, устанавливаемые между соосно или коаксиально расположенными двумя деталями.

Данное изобретение применимо в жидкостных ракетных двигателях (ЖРД), например, для крепления электроприводов на управляемых ими дросселях системы топливоподачи двигателей.

Предшествующий уровень техники

Для механического демпфера в настоящее время в технике известен ряд виброизолирующих устройств, в которых между вибропередатчиком и виброприемником установлен демпфирующий элемент, как в виброизолирующей опоре по патенту РФ №2029157 по МКИ 6 F 16 F 11/00 с приоритетом от 02.08.91. Это устройство выбираем в качестве аналога предлагаемого изобретения.

Известен торсионный вибрационный поглотитель из патента США №2775105 по НКИ 464-101 с приоритетом от 10.02.1954. Этот поглотитель содержит фланцы, расположенные соосно. Для крепления фланцы содержат равное количество равнорасположенных по окружности отверстий, по которым фланцы скреплены с помощью заклепок. В конструкции между вибропередающей и вибропринимающей деталями установлен демпфирующий элемент. Это устройство также принимаем в виде аналога предлагаемого изобретения. Недостаток аналога в проблематичном с помощью него предотвращении передачи высокочастотных колебаний от вибропередатчика к виброприемнику применительно к фланцевым соединениям.

Из патента Франции №2787851 по МКИ 6 F 16 F 15/121 известно демпферное устройство с приоритетом от 24.12.98, которое, в частности, может быть использовано в турбонасосных агрегатах ЖРД. Это демпферное устройство, как и заявляемое, содержит две коаксиально расположенные, одна внутри другой, кольцевые, охватывающую и охватываемую, детали. В зазоре между этими деталями, соизмеримом с их толщиной, размещен демпфирующий элемент (рессора). Эти детали снабжены элементами крепления соответственно к вибропередатчику и виброприемнику машины. Эти признаки совпадают с признаками заявляемого изобретения. В устройстве по патенту Франции охватывающая и охватываемая детали выполнены достаточно жесткими и имеют кольцевую форму. Между ними размещена деталь, выполненная в виде металлической полосы определенной ширины с первой и второй свободными оконечностями. Полоса смонтирована вокруг вышеуказанной внутренней цилиндрической оболочки, имеющей волнистую форму, по существу вписанную в выпуклый многоугольник. Это устройство принимаем в качестве прототипа изобретения “Механический демпфер”. Недостаток его в том, что им сложно предотвратить передачу разнонаправленных высокочастотных колебаний от вибропередатчика к виброприемнику во фланцевых соединениях.

Для рессоры механического демпфера в технике известны рессоры, применяемые в демпферных устройствах. Так, в том же патенте Франции №2787851 по МКИ 6 F 16 F 15/121 известна рессора, выполненная из упругого металла. Недостаток этой рессоры в том, что она не может эффективно воспринимать большие нагрузки и гасить высокочастотные механические колебания. Данное устройство принимаем в качестве аналога заявляемого изобретения “Рессора”.

Из патента ФРГ №3148903 по классу В 64 С 27/51 с приоритетом от 10.12.1981 г. известно эластичное демпфирующее устройство для лопаток турбины. Рессора в нем имеет форму балочки переменного сечения на концах, выполненной из упругого материала. Хотя эта рессора в основном находится под действием осевых нагрузок, но в ней имеют место и поперечные нагрузки. Эту рессору принимаем за прототип заявляемого изобретения “Рессора”. Недостаток прототипа в том, что он не обеспечивает эффективное гашение поперечных колебаний, в том числе и высокочастотных колебаний, что особенно важно в машинах, аналогичных мощным ЖРД.

Сущность изобретения

В основу настоящего изобретения “Механический демпфер”, устанавливаемый на машине, положена задача снижения амплитуды и виброперегрузки колебаний виброприемника машины по сравнению с колебаниями ее вибропередатчика применительно к электроприводу, устанавливаемому на управляемый гидравлический дроссель ЖРД. Возникающие на таком двигателе вибрации передаются на корпус дросселя, где их максимальное значение ограничивается условиями эксплуатации электродвигателя на машине.

Сущность изобретения заключается в том, что механический демпфер, устанавливаемый на машине, содержит две коаксиально расположенные одна внутри другой кольцевые охватывающую и охватываемую детали с соизмеримым с толщиной деталей зазором между ними, в котором размещена рессора, при этом указанные охватывающая и охватываемые детали снабжены элементами крепления соответственно к вибропередатчику и виброприемнику машины.

Отличительная особенность данного изобретения заключается в том, что охватывающая и охватываемая детали выполнены в виде фланцев с одинаковым количеством равнорасположенных по окружности радиальных отверстий, рессор имеется четное число, но не менее четырех, и они выполнены в виде штырей, радиально направленных в этих деталях и продольно размещенных в их радиальных отверстиях, при этом штыри рессор закреплены в охватывающей детали и подвижно посажены в охватываемой детали (в виде кулисной пары), обеспечивая упругую фиксацию одной из этих деталей относительно другой.

Следует отметить, что возможно также крепление рессор в охватываемой детали и подвижная посадка в охватывающей детали.

В частном случае в охватывающей детали выполнены равнорасположенные по окружности дугообразные окна, отделенные друг от друга радиальными пилонами.

В другом частном случае механический демпфер отличается тем, что на выполненных в виде фланцев кольцевых деталях содержатся продольные относительно оси равнорасположенные по окружности отверстия для крепления одной детали к вибропередатчику, а другой - к виброприемнику машины, а элементы крепления к вибропередатчику и виброприемнику выполнены в виде болтов с гайками и продольно относительно оси направленных равнорасположенных по окружности отверстий в охватывающей и охватываемой деталях таким образом, что болты вставлены в эти отверстия, притом рядом расположенные по окружности болты своими резьбовыми концами направлены в противоположные стороны, а между вибропередатчиком и охватывающей деталью, а также между виброприемником и охватываемой деталью выполнены зазоры для размещения в них головок болтов.

В другом одном из частных случаев крепление рессор в охватывающей детали осуществлено с помощью резьбового соединения.

В следующем частном случае подвижно посаженный в охватываемой детали конец рессоры выполнен в виде с двух сторон усеченного тела вращения. По технологическим соображениям наиболее целесообразно в качестве тела вращения выбирать шар.

Во многих частных случаях целесообразно, чтобы рессора между местом крепления и выполненным в виде усеченного шара концом имела бы форму усеченного конуса с конусностью 1:6,5 и галтели на своих краях.

В энергонапряженных конструкциях часто целесообразно штыри рессор выполнять из бериллиевой бронзы.

Основными материалами остальных деталей являются стали. Возможно применение алюминиевых сплавов.

Еще в одном частном случае в охватывающей и охватываемых деталях выполнено по 12 равнорасположенных по окружности радиальных отверстий, в которые установлены 12 рессор, а также выполнены по 12 продольно относительно оси направленных равнорасположенных по окружности отверстий, в которых установлены 12 болтов, являющихся элементами крепления к вибропередатчику и виброприемнику, причем резьбы соседних по окружности болтов направлены в противоположные стороны.

Техническим результатом настоящего изобретения является снижение виброперегрузок и амплитуды колебаний виброприемника на машине и повышение надежности работы технического объекта на примере ЖРД. Следует отметить также повышение запаса прочности некоторых деталей виброприемника машины, что является дополнительным техническим результатом реализации изобретения.

Другим изобретением, оно предназначено для использования в “Механическом демпфере”, является “Рессора механического демпфера”.

Задача, стоявшая перед изобретением “Рессора механического демпфера”, выполнить рессору, которая бы обеспечивала эффективную возможность компенсации колебаний в двух взаимно перпендикулярных направлениях, а благодаря их установке в конструкции демпфера в двух соответствующих взаимно перпендикулярных положениях обеспечивается возможность компенсации высокочастотных колебаний во всех трех направлениях пространства. Известные рессоры эффективно воспринимают колебания в основном в одном направлении, как это по существу имеет место в демпфирующем устройстве по патенту ФРГ №3148903. Для восприятия колебаний в большем числе направлений требуются рессоры усложненной конструкции.

Предложенная рессора отличается неожиданной простотой конструктивного исполнения и эффективностью в условиях работы при высокочастотных колебаниях.

Сущность изобретения “Рессора механического демпфера” заключается в том, что она выполняется в виде балки (балочки) переменного сечения, содержащей в двух местах, преимущественно на ее концах, элементы ограничения ее степеней свободы, между которыми выполнен упруго деформируемый участок. Рессора выполнена в виде штыря из упругого металла, в качестве элементов ограничителя степеней свободы на одном своем конце она содержит элементы заделки рессоры, а на другом ее конце в качестве элементов ограничителя степеней свободы выполнен ползун кулисной пары, при этом в качестве упруго деформируемого участка выполнен усеченный конус с острым углом при вершине или близкий ему по конфигурации, представляющий собой тело вращения элемент.

В частном случае в качестве элементов заделки рессоры в области одного конца рессоры выполнена резьба и зарезьбовой торец соосно усеченному конусу.

В другом частном случае в рессоре ползун кулисной пары выполнен в виде усеченного с двух сторон шара, соосного с резьбой и усеченным конусом.

В следующем частном случае упруго деформируемый участок выполнен в виде усеченного конуса с конусностью 1:6,5.

Кроме того, в частном случае на конце с резьбой рессора снабжена шестигранником.

Что касается материала рессоры, то возможно применение упругих сталей, никелевых сплавов, а в особо ответственных случаях рессору целесообразно выполнять из бериллиевой бронзы БрБ2.

Техническим результатом предлагаемого изобретения “Рессора механического демпфера” является то, что оно позволило разработать простую и малогабаритную конструкцию механического демпфера для узлов крепления в мощных ЖРД, где виброперегрузки достигают порядка 400 g, а частота виброколебаний доходит до 2000 Гц, причем при различных направлениях этих колебаний в пространстве.

Благодаря тому, что рессора представляет собой ступенчатую балку в виде тела вращения, она является равнопрочной во всех направлениях в плоскости, нормальной к ее оси. Это позволяет сделать ее конструкцию технологичной в изготовлении и относительно дешевой.

Перечень фигур чертежей

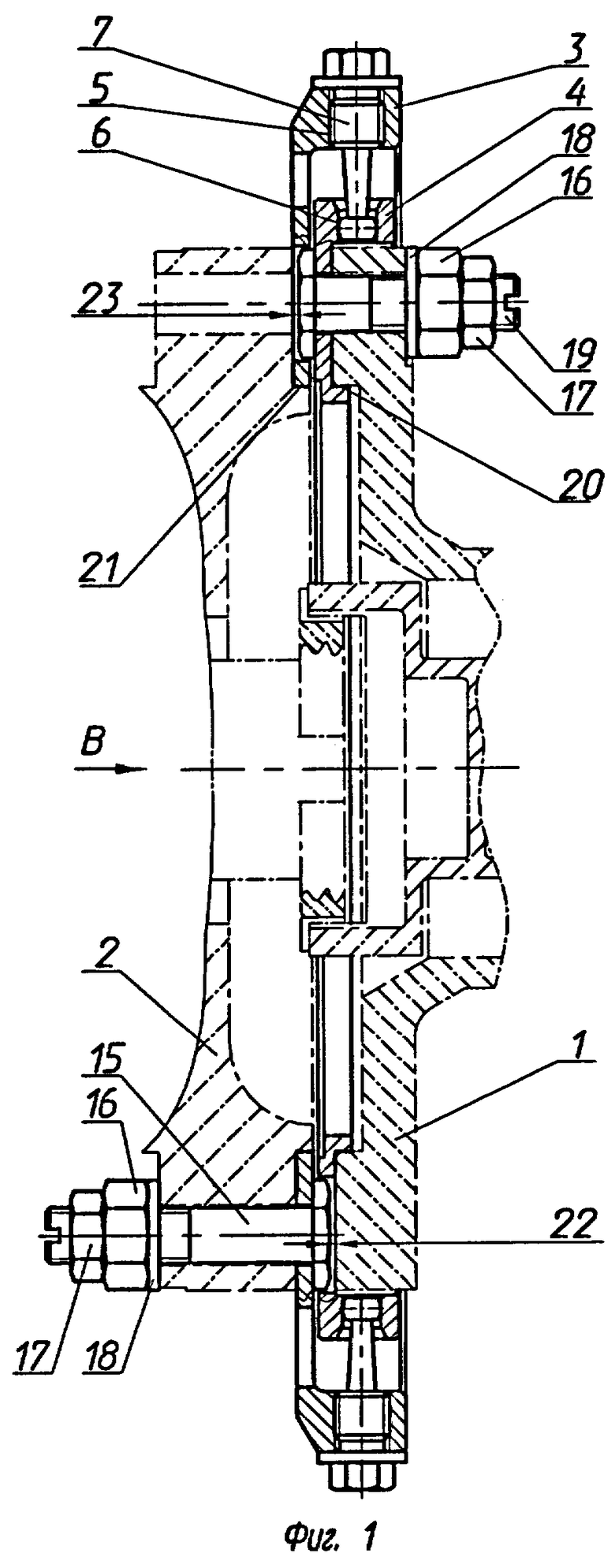

На фиг.1 представлен разрез А-А (см. фиг.2) механического демпфера.

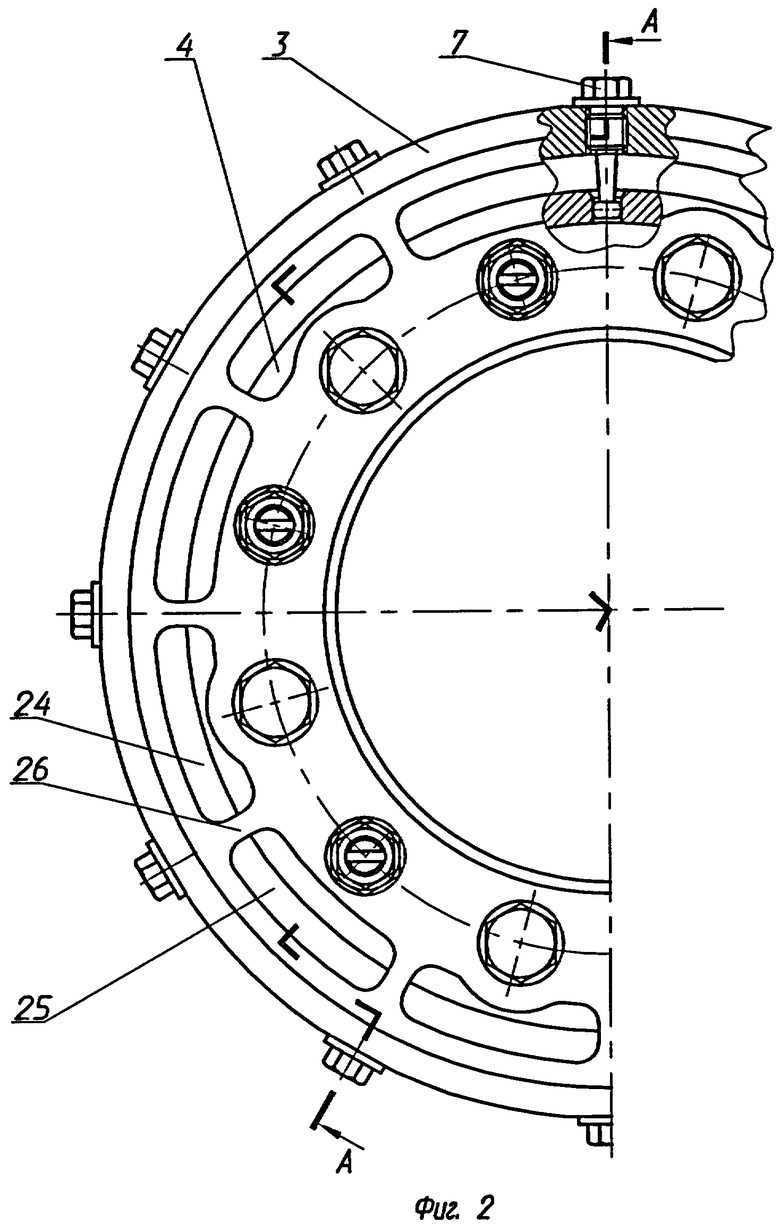

На фиг.2 представлен вид В (см. фиг.1) на механический демпфер.

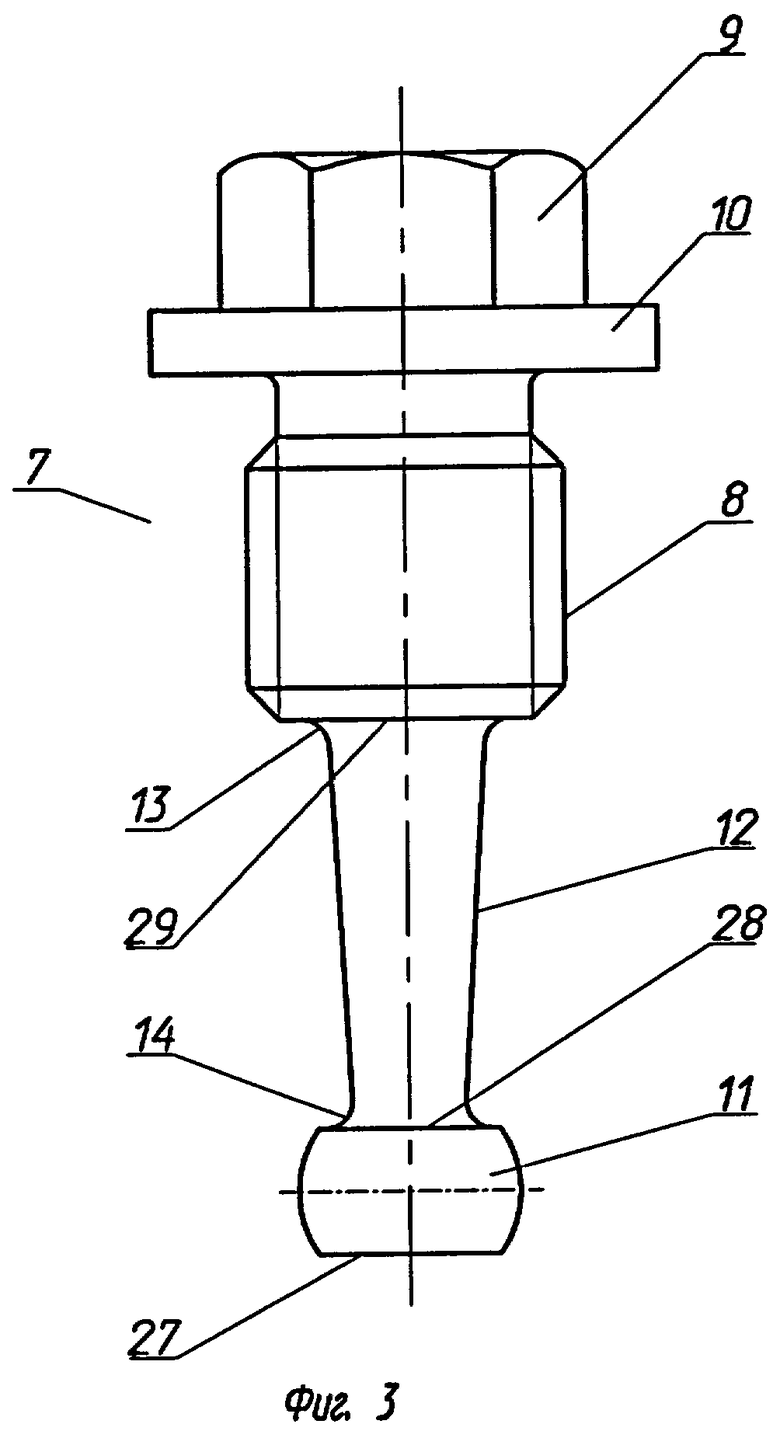

На фиг.3 представлена рессора механического демпфера.

Примеры реализации изобретения

Рассмотрим два примера - “Механический демпфер” и “Рессора механического демпфера”.

Механический демпфер представлен на фиг.1 и 2, где 1 - вибропередатчик, а 2 - виброприемник машины. Для случая наших примеров под машиной мы подразумеваем жидкостный ракетный двигатель (ЖРД). В качестве вибропередатчика рассматриваем жидкостный топливный дроссель, а в качестве виброприемника - электропривод этого дросселя.

Собственно демпферное устройство состоит из коаксиально расположенных охватывающей 3 и охватываемой 4 деталей. Охватывающая деталь 3 имеет 12 резьбовых радиальных отверстий 5, равнорасположенных по окружности, а охватываемая деталь 4 имеет 12 равнорасположенных по окружности радиальных отверстий 6. В каждую соответствующую пару отверстий вставлена на резьбе 5 и закреплена штыревая рессора (штырь) 7. Таким образом, устройство содержит 12 штырей 7. Рессора (штырь) 7 содержит резьбу 8 (см. фиг.3), по которой она ввернута в соответствующее резьбовое отверстие 5 охватывающей детали 3 на клее, обеспечивающем контровку резьбы. Рессора (штырь) 7 имеет на одном своем конце шестигранник 9 и фланчик 10, обеспечивающий требуемую точность установки рессоры (штыря) 7. На другом своем конце рессора (штырь) выполнена в виде с двух сторон усеченного шара 11, который соединен с резьбой усеченным конусом 12 с конусностью 1:6,5, на своих концах содержащим галтели 13 и 14.

Рессоры (штыри) 7 выполнены из бериллиевой бронзы, а остальные детали - из конструкционной стали.

Охватывающая деталь 3 скреплена с виброприемником 2, т.е. с электроприводом, с помощью болтов 15, гаек 16 и 17 и шайб 18. Охватываемая деталь 4 скреплена с вибропередатчиком 1, т.е. с топливным дросселем, с помощью болтов 19, гаек 16, 17 и шайб 18. Следует отметить, что, как видно из чертежа фиг.1, резьбовые концы болтов 15 и 19 направлены в противоположные стороны. Это сделано, чтобы уменьшить габариты и массу устройства.

Охватываемая деталь 4 имеет посадочное место 20 в вибропередатчик 1, а охватывающий фланец 3 имеет посадочное место 21 в виброприемник 2. Между головками болтов 15 и вибропередатчиком 1 имеется зазор 22, а между головками болтов 19 и виброприемником 2 выполнен зазор 23. Эти зазоры могут быть, в принципе, обеспечены и путем выполнения соответствующих выемок в указанных деталях. Кроме того, охватывающая деталь 3 имеет равнорасположенные по окружности дугообразные окна 24 и 25, отделенные друг от друга радиальными пилонами 26.

Механический демпфер работает следующим образом. Этот демпфер установлен на ЖРД между гидравлическим дросселем 1 (вибропередатчиком) и его электроприводом 2 (виброприемником). В результате работы машины возникает большой спектр колебаний, в том числе высокочастотных, например, примерно до 2 кГц при виброперегрузках примерно до 400 g. Эти колебания возникают непосредственно на вибропередатчике 1. В случае отсутствия демпфирующего устройства или его недостаточности колебания передавались бы без существенного снижения на виброприемник 2, что приводило бы к недопустимым частотным колебаниям и виброперегрузкам электропривода и нештатной его работе или выходу из строя.

Демпфер, как изображено на фиг.1 и 2, воспринимает и частично гасит до допустимых пределов колебания вибропередатчика. Гашение колебаний осуществляется следующим образом. От вибропередатчика 1 колебания передаются на охватываемый фланец 4. Энергия колебаний гасится в штырях (рессорах) 7, в том числе в месте трения штырей (рессор) 7 о место их посадки усеченным шаром 11 в отверстии 6 (т.е. в кулисной паре) и в местах изгибных колебаний штырей (рессор) 7 в местах усеченного конуса 12 (см. фиг.3). Следует отметить, что охватываемая деталь 4 и охватывающая деталь 3 скреплены между собой с помощью штырей (рессор) 7, поэтому они могут упруго перемещаться друг относительно друга во всех направлениях, компенсируя влияние колебаний вибропередатчика 1 на колебания виброприемника 2, обеспечивая нормальную работу электропривода на гидравлическом дросселе (на чертежах не показаны). Наличие на охватывающей детали 3 дугообразных окон 24 и 25 и радиальных пилонов 26 также способствует гашению колебаний.

Изображенная на фиг.3 рессора (штырь) 7 имеет следующие конструктивные особенности. Один конец рессоры (штыря) имеет шарообразную форму в виде шара 11, усеченного с двух сторон торцевыми поверхностями 27 и 28. Рессора имеет штыревую форму. Основу штыря составляет усеченный конус 12 с конусностью 1:6,5. Другой конец рессоры выполнен в виде крепежной резьбы 8. Усеченный конус 12 на своих краях переходит в торцевую поверхность 28 усеченного шара и торцевую поверхность 29 резьбы 8, которые сопряжены с конической поверхностью усеченного конуса 12 галтелями 13 и 14.

Рессора (штырь) 7 работает следующим образом (см. фиг.3). Усеченный шар 11, являющийся ползуном кулисной пары, может упруго колебаться и перемещаться относительно резьбы 8 и фланчика 10. Элементы 8 и 10, а также 11 являются ограничителями степени свободы рессоры (штыря) 7. Резьба 8 с фланчиком 10 обеспечивает неподвижное крепление этого конца на детали, к которой крепится. Другой конец рессоры (штыря) 7 с шаром 11, усеченным с двух сторон, имеет возможность упруго перемещаться в любых направлениях перпендикулярно оси детали, воспринимая соответствующие колебания. Кроме того, рессора (штырь) 7 может перемещаться в осевом направлении по посадочной поверхности ответной детали, обеспечивая трение конца рессоры (штыря) 7 с усеченным шаром 11 и гашение ими (снижение) виброколебаний. Наличие галтелей 13 и 14 предотвращает разрушение детали по усеченному конусу 12.

Промышленная применяемость

Изобретения готовы к промышленному использованию. Они могут найти широкое распространение в ракетной технике в условиях высокочастотных нагрузок и больших виброперегрузок. Они могут применяться и в других аналогичных машинах, на которых имеют место высокочастотные перегрузки.

Изобретение относится к области механики, а более конкретно к средствам гашения колебаний. Сущность изобретения заключается в том, что демпфер устанавливается на машине и содержит две коаксиально расположенные одна внутри другой кольцевые охватывающую 3 и охватываемую 4 детали. Между ними размещены рессоры 7. Охватывающая 3 и охватываемая 4 детали выполнены в виде фланцев с одинаковым количеством равнорасположенных по окружности радиальных отверстий 5 и 6, при этом рессор имеется четное число, но не менее четырех, и они выполнены в виде штырей. Причем рессоры 7 - штыри закреплены в охватывающей детали и подвижно посажены в охватываемой детали в виде кулисной пары. Рессора 7 выполнена в виде балки переменного сечения, содержащей на своих концах элементы ограничения ее степеней свободы, между которыми выполнен упруго деформируемый участок. В качестве элементов ограничения степеней свободы на одном своем конце рессора 7 содержит элементы заделки, а на другом ее конце выполнен ползун кулисной пары. В качестве упруго деформируемого участка выполнен усеченный конус или близкий ему по конфигурации элемент, представляющий собой тело вращения. Техническим результатом является снижение виброперегрузок и амплитуды колебаний, повышение надежности работы. 2 н. и 10 з.п.ф-лы, 3 ил.

| СПОСОБ ИДЕНТИФИКАЦИИ ЛИЧНОСТИ НА ОСНОВЕ ДИНАМИЧЕСКОЙ РАСТЕРИЗАЦИИ И УСТРОЙСТВО И СЕРВЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2787851C1 |

| DE 3148903 A1, 30.06.1983 | |||

| DE 19615566 А, 07.11.1996 | |||

| Ротационный гидравлический демпфер линейных колебаний | 1982 |

|

SU1084507A2 |

Авторы

Даты

2004-08-27—Публикация

2002-06-14—Подача