Изобретение относится к двухатомным спиртам, конкретно к усовершенствованному способу получения этиленгликоля, который широко используется в промышленности органического синтеза при изготовлении лаков, полиэфиров, смазочных средств и других целей.

Известен способ получения этиленгликоля гидролизом этиленкарбоната, заключающийся в том, что этиленкарбонат смешивают с водой, оксидом углерода и карбонатом калия как катализатором для образования гомогенной жидкой смеси, которую подают в реакционную зону, где осу- ществляют гидролиз при температуре больше 100°С и под давлением, затем из реакционной массы удаляют диоксид углерода, отделяют катализатор в смеси с эти

W

ленкарбонатом от этиленгликоля, непрореагировавший этиленкарбонат в смеси с катализатором возвращают на стадию смешения.

Цель изобретения - повышение выхода целевого продукта за счет максимальной абсорбции практически всего количества оксида этилена и воды, достигаемой через промежуточный продукт реакции - этилен- карбонат.

Поставленная цель достигается тем, что согласно способу поток, содержащий 77,8% оксида этилена, 13,7% воды, 5,7% диоксида углерода, полученный при взаимодействии этилена с молекулярным кислородом в паровой фазе над серебряным катализатором на носителе с последующей промывкой продукта реакции,содержащего оксид этилена, этилен, диоксид углерода и воду, рециркулирующим водным потоком для абсорбции оксида этилена, десорбиро- ванием последнего в первой парожидкост- ной контактной колонне из полученного обогащенного водного потока в виде паровой фазы, последующей частичной конденсацией содержащего оксид этилена парового потока, отделением сконденсированной жидкости от этого потока и возвращением указанной жидкости в виде флегмы в первую контактную колонну, смешивают с паровым потоком, содержащим 15% оксида этилена, 58% диоксида углерода и 27% воды, при их молярном соотношении 5:4 и подвергают абсорбции во второй контактной колонне водным раствором, содержащим 9,5% воды, 80,3% этиленкарбоната, этиленгликоль и катализатор, при молярном соотношении паровой поток:водный поток, равном 1:5,1, при давлении 1.2 кг/см , к выходящему из колонны кубовому потоку добавляют диоксид углерода в молярном соотношении 1:6,6 и полученную смесь подвергают взаимодействию при температуре 170°С и давлении 35 кг/см в присутствии 0,8% трифенилфосфониййодида, удаляют десорбцией при температуре 165-170°C и давлении 1,5 кг/см из полученной реакционной смеси непрореагировавшие оксид этилена и диоксид углерода, к полученному после десорбции раствору этиленкарбоната добавляют 1,6 моль воды на 1 мольэтиленкар- Ооната и осуществляют гидролиз при температуре 180°С и давлении 10 кг/см .

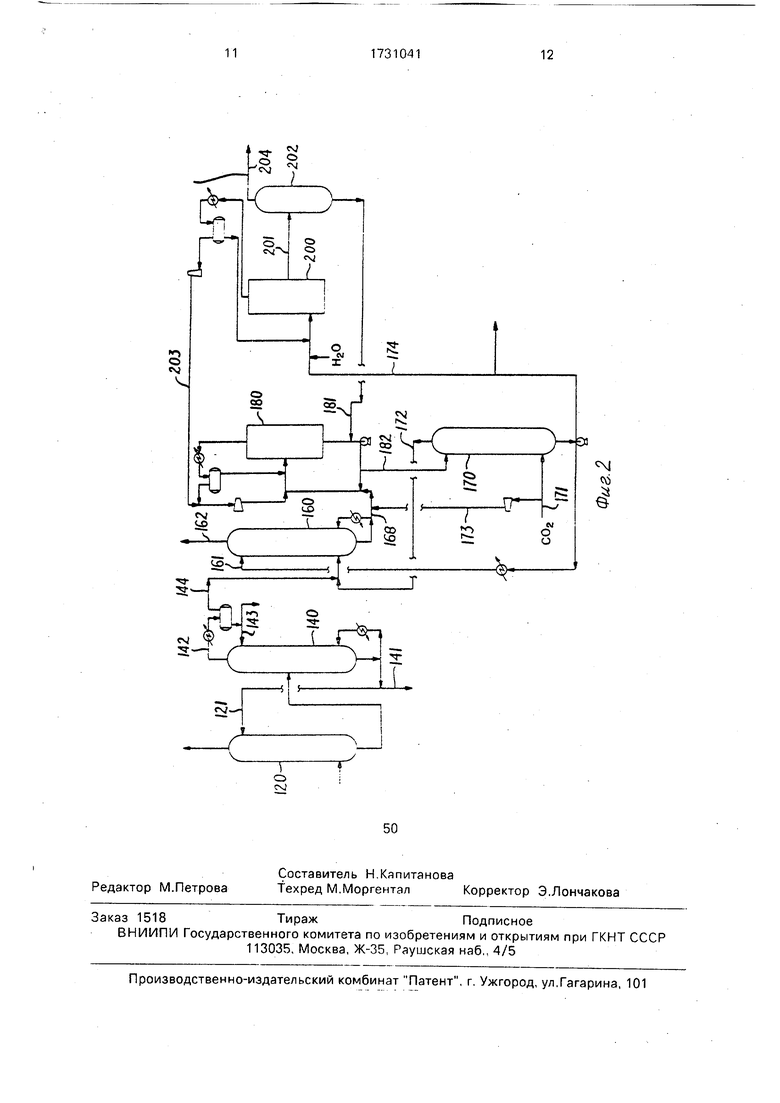

На фиг. 1 показана технологическая схема реализующая предлагаемый способ (в виде блок-схемы); на фиг. 2 - технологическая схема, иллюстрирующая один из вариантов реалии изобретения.

На блок-схеме (фиг. 1) показаны средства для извлечения карбоната этилена, что

является возможным дополнением к основному процессу получения гликолей. Этилен и источник кислорода подают в реактор 10, производства окиси этилена, в котором эти

компоненты вступают в реакцию с образованием в результате окиси этилена, при этом применяют катализатор - серебро, нанесенное на основу - носитель. Условия реакции при этом являются типичными для

0 процессов данной технологии: температура (примерно 200-400°С, давление в диапазоне 10-40 кг/см2 (по манометру). За один проход достигается конверсия этилена, равная 1-20% (в оксид этилена), а оставшуюся

5 часть отделяют от окиси этилена и рецирку- лируют в реактор. Концентрация этилена в потоке, поступающем в реактор, составляет примерно , концентрация кислорода - 5-15%, а оставшаяся часть потока, подава0 емого в реактор, состоит из различных инертных газов и ее состав зависит в особенности от типа источника кислорода, используемого в данной конкретной системе. Газы, выходящие из реактора, содержат

5 незначительные количества оксида этилена, которые абсорбируют (12) с помощью ре- циркулирующего водного раствора в обычной абсорбционной башне. Неабсорбированные газы рециркулируют в реактор

0 после удаления диоксида углерода и любых других газов на сдувку или инертных газов (по необходимости). Обогащенный абсорбент подают на стриппинг-колонну 14, в которой при более высоких температурах и

5 при пониженных давлениях происходит выделение оксида этилена. В соответствии с предлагаемым процессом этот оксид этиле- яа перерабатывают в этиленгликоли через промежуточный продукт - этиленкарбо0 нат. Прошедший стриппинг-колонну водный раствор рециркулируют в абсорбер оксида этилена. Воду, образовавшуюся в результате этой реакции и представляющую собой побочный продукт, сбрасывают из

5 этого рециркулирующего потока, Несмотря на то, что на приведенной фиг. 1 схеме не показано, что пары из верхней части стрип- пинг-колонны частично конденсируют и жидкую фракцию возвращают в стриппинг0 колонну в форме флегмы, этот процесс имеет место при реализации предлагаемого способа.

Альтернативно часть жидкости может быть направлена для улучшения процесса

5 извлечения оксида этилена и его очистки. Пар, отделенный после проведения процесса частичной конденсации, содержит оксид этилена, который далее перерабатывают в соответствии с изобретением. Эти газы далее подвергают абсорбции (16) с помощью

рециркулирующего водного потока, содержащего этиленкарбонат, этиленгликоль и катализатор, и указанный процесс абсорбции осуществляют в обычной парожидкост- ной контактной башне. Далее указанные газы подают непосредственно в реактор 18 карбонизации, в котором в присутствии пригодного катализатора, предпочтительно в присутствии галоида органического фос- фония, оксид этилена превращают в этилен- карбонат. Диоксид углерода, необходимый для проведения этой реакции, может быть получен из различных источников,

В тех случаях, когда этиленкарбонат используют для получения этиленгликолей, диоксид углерода расщепляют во время проведения реакции гидролиза и он может быть рециркулирован а реактор карбонизации из реактора 20 гидролиза. Продукт, полученный в реакторе 18 карбонизации, далее подают в реактор 20 гидролиза и добавляют воду. Катализатор, используемый для проведения реакции карбонизации,применяют также для проведения реакции гидролиза. В тех случаях, когда этиленкарбонат является целевым продуктом, он может быть извлечен путем дистилляции из потока 19, который в противном случае может быть направлен на стадию гидролиза. После проведения реакции гидролиза гликоли подают на узел 22 извлечения, в котором с помощью процесса дистилляции производится разделение гликолей и их очистка.

Детали технологической схемы предлагаемого процесса и состав каждого из блоков схемы, представленной на фиг. 1, приведены на фиг. 2.

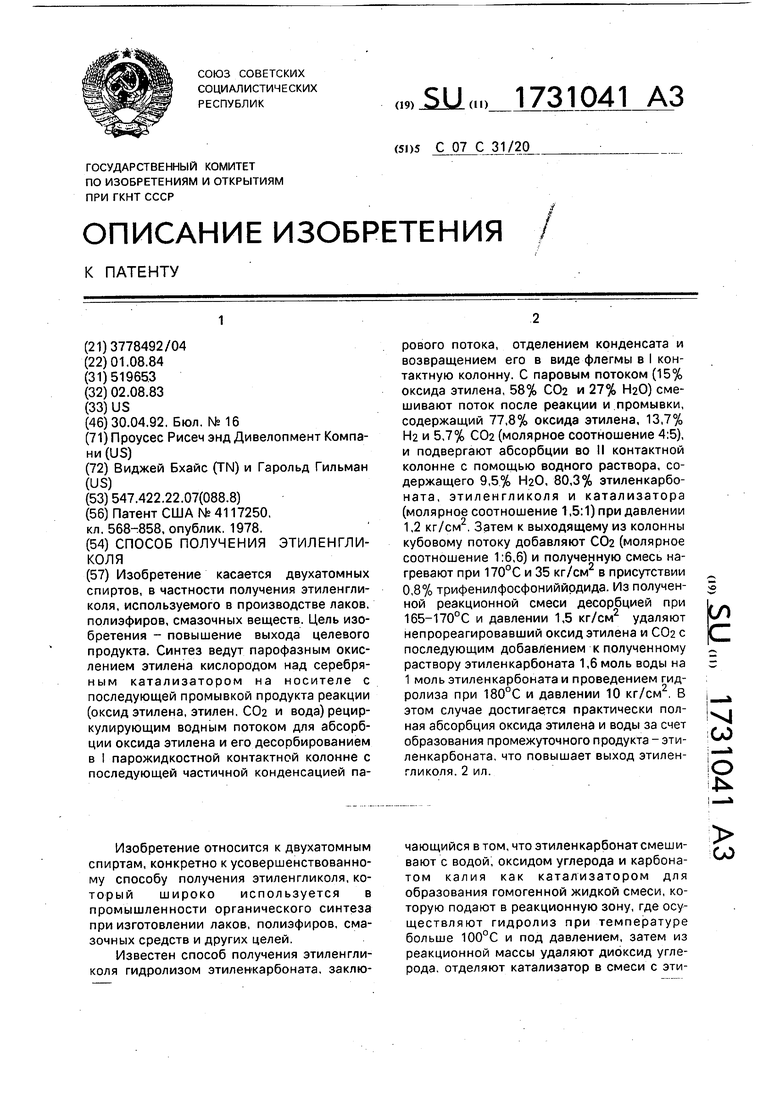

Поток, выходящий из реактора оксида этилена подвергают скруббированию в башне (120) с помощью рециркулирующего водного потока (121), а затем обработке по стриппинг-процессу в башне (140). Как следует из фиг, 2, вода может быть сброшена (141) из рециркулирующего водного потока (121) после отделения оксида/этилена путем стриппинг-процесса. Частичная конденсация потока (142). выходящего из верхней части стриппинг-колонны оксида этилена (140), обеспечивает удаление значительного количества воды путем конденсации. Эту воду возвращают в стрип- пинг-колонну (140) по трубопроводу (143) и удаляют за счет сброса (141).

В случае необходимости часть или весь поток жидкости может быть отведен на узел извлечения оксида этилена. Количества воды, которое проходит вместе с парами оксида этилена (144) из сепаратора, находится в таких пропорциях, которые являются в высшей степени пригодными как для проведения реакций карбонизации, так и реакций гидролиза. Путем регулирования температуры холодильника можно добиться такого режима, при котором поток пара (144) содержит примерно 50-95 мол,% оксида этилена и 5-50 мол.% воды. Этот поток подают в скруббер (160) оксида этилена, который может представлять собой обычную башню для парожидкостного контактирования, в

0 которой этот поток движется в режиме противотока по отношению к водному потоку (161), содержащему этиленкарбонат, этиленгликоль и катализатор из скруббера (170) этиленкарбоната с целью абсорбции оксида

5 этилена. Рабочие условия в скруббере (160) следующие: температура в верхней части 35-45°С и в нижней части около 45-75°С при величине среднего давления по скрубберу 1-2 кг/см (по манометру). В тех

0 случаях, когда скруббер работает в адиабатическом режиме, температура в нижней части выше температуры в верхней части, но альтернативно может быть организовано охлаждение с целью регулирования темпе5 ратуры в нижней части скруббера.

Жидкий поток, содержащий оксид этилена, далее подают в реактор (180) этилен- карбоната, в котором при температуре в диапазоне 50-200°С и давлении в диапазо0 не примерно 5-75 кг/см оксид этилена подвергают реакции с диоксидом углерода с образованием этиленкарбоната, в присутствии пригодного для этой цели катализатора. Поскольку вода присутствует в незначитель5 ном количестве, то также происходит образование этиленгликоля. Катализатор вводят в реактор (180) производства этиленкарбоната как часть потока (181), который извлекают во время процесса очистки эти0 лен карбоната. Диоксид углерода поступает в большом количестве из реактора (200) гидролиза, в котором этиленкарбонат взаимодействует с водой с образованием в результате этиленгликоля. Полученный про5 дукт из реактора (201) получения этиленгликоля далее поступает в аппарат для мгновенного испарения (202), в котором производят отделение основной массы диоксида углерода, которую затем коммутиру0 ют и рециркулируют по трубопроводу (203), как показано на фиг, 2. Свежий диоксид углерода подают по трубопроводу (171) от источника, не охватываемого предлагаемым процессом и этот диоксид углерода

5 подают в нижнюю часть стриппинг-колонны (170) этиленкарбоната и рециркулируют в скруббер этиленкарбоната (160) по трубопроводу (172) или компримируют и подают в реактор (18U) и этиленкарбоната по трубопроводу (173).

Как показано на фиг 2. низкокипящие соединения охлаждают и возвращают в реактор (180), но некоторые из этих соединений могут быть сброшены в скруббер (160).

Этиленкарбонат, образовавшийся в реакторе (180), извлекают путем пропускания потока продукта (182) в стриппинг-колонну этиленкарбоната (170), как показано на фиг. 2. При зтом любой присутствующий газ возвращают в скруббер этиленкарбоната (160). В том случае, если необходимо получить Этиленкарбонат, то этот продукт может быть извлечен с помощью дистилляции (не показан).

Весь поток полученного этиленкарбоната (или его часть), произведенный в реакторе (180), подают в реактор (200) для гидролиза по трубопроводу (174). Процесс гидролиза проводят при температуре в диапазоне примерно 100-200°С и давлении в диапазоне примерно 5-75 кг/см (по манометру). Этот процесс проводят в присутствии катализатора, примененного для производства этиленкарбоната. Примерно 1-5 моль воды на 1 моль этиленкарбоната должно применяться при проведении этого процесса. Этиленгликоли разделяют путем мгновенного испарения в аппарате (202), при этом отделяют тяжелые материалы и катализатор для последующего рециркули- рования по трубопроводу (181). Полученный продукт-гликоли подают по трубопроводу (204) на обычную установку дистилляции (на фиг. 2 не показана), на которой производят разделение моноэтиленгликоля от высших гликолей, а также очистку этих продуктов.

Приводимый далее пример относится к характерной реализации предлагаемого процесса, изображенного на-фиг. 2, но при этом не рассматривается стадия извлечения этиленкарбоната как такового.

Пример. Поток пара, в количестве 1000 моль/ч, подаваемый по трубопроводу (144) из стриппинг-колонны оксида этилена, содержащий 77,8% оксида этилена, 13.7% воды и 5,7% диоксида углерода (остальное составляют инертные вещества и незначительное количество побочных продуктов), смешивают с потоком, подаваемым по трубопроводу (172) из стриппинг-колонны (170) этиленкарбоната (количество этого потока равно 800 моль/ч). Этот поток состоит из 15% оксида этилена, 58% диоксида углерода и 27% воды. Смешанный поток пара подвергают скруббированию с помощью 9660 моль/ч водного потока, поступающего по трубопроводу (161) и содержащего 9.5% воды, 80,3% этиленкарбоната. 9.2% моноэтиленгликоля, 1,0% тяжелых гликолей и катализатора. Пар, выводимый по трубопроводу (162) из верхней части скруббера (160), содержит 510 моль/ч диоксида углерода, а также инертные вещества, поступающие по трубопроводу (144). Башня (160) работает

при давлении примерно 1,2 кг/см (по манометру). Температура жидкости, выводимой из нижней части башни (160), составляет около 48°С и эту температуру регулируют. Пар, поступающий по трубопроводу (163),

0 подают в реактор (180) этиленкарбоната в количестве, равном 10,924 моль/ч. Состав этого пара следующий: 8,2% оксида этилена, 11,6% воды, 71,0% этиленкарбоната, 8,1% моноэтиленгликоля, а оставшаяся

5 часть состоит из тяжелых гликолей и катализатора.

В реакторе (180) при давлении 35 кг/см2 (по манометру) и температуре 170°С свежий оксид этилена вступает в реакцию с 726,5

0 моль/ч диоксида углерода при использовании в качестве катализатора 0,8% метилтри- фенилфосфониййодида. При этом получают 52 моль/ч этиленгликоля. Поток полученного в результате продукта выводят по трубоп5 роводу (182) и подают в стриппинг-колонну (170) этиленкарбоната, в которой при давлении 1,5 кг/см (по манометру) и температуре 165- 170°С Этиленкарбонат подвергают стриппингу с помощью 450 моль/ч диоксида

0 углерода (171). Жидкость, прошедшую стриппинг-обработку, рециркулируют в скруббер (160) этиленкарбоната, за исключением готового продукта, который в количестве 904 моль/ч направляют в реактор

5 гидролиза (200), в котором при давлении 10 кг/см2 (по манометру) и температуре 180°С Этиленкарбонат подвергают гидролизу до этиленгликоля с помощью 1453 моль/ч воды. Выделившийся при этом диоксид уг0 лерода отделяют и охлаждают с получением конденсата паров воды и этиленгликоля, которые рециркулируют в реактор гидролиза, в то время как диоксид углерода рециркулируют в реактор карбонизации по трубопро5 воду (203). Готовый жидкий продукт из реактора получают в количестве 1313 моль/ч. Он состоит из 38,6% воды, 60,0% моноэтиленгликоля, 1,5% тяжелых гликолей и катализатора. Этот продукт подвергают

0 мгновенному испарению в емкости (202), из верхней части которой выводят пар в количестве 1273 моль/ч, содержащий всю воду, а также целевой продукт - моноэтиленгли- коль и высшие гликоли, которые далее под5 ают на узел очистки (на фиг. 2 не показан), в то время как тяжелые гликоли и катализатор рециркулируют в реактор (180) получения этиленкарбоната.

Предлагаемый способ позволяет повысить выход этиленгликоля благодаря достижению максимальной абсорбции практически всего количества оксида этилена и воды,

Формула изобретения Способ получения этиленгликоля, включающий гидролиз этиленкарбоната при повышенных давлении и температуре в присутствии катализатора, отличающий- с я тем, что, с целью повышения выхода целевого продукта, поток, полученный при взаимодействии этилена с молекулярным кислородом в паровой фазе над серебряным катализатором на носителе с последующей промывкой продукта реакции, содержащего оксид этилена, этилен, диоксид углерода и воду, рециркулирующим вод- ным потоком для абсорбции оксида этилена, десорбированием оксида этилена в первой парожидкостной контактной колонне из полученного обогащенного водного потока в виде паровой фазы, последующей частичной конденсацией содержащего оксид этилена парового потока, отделением сконденсированной жидкости от этого потока и возвращением указанной жидкости в виде флегмы в первую контактную колонну, и содержащий 77,8% оксида этилена, 13,7% воды. 5,7% диоксида углерода, смешивают с паровым потоком, содержащим 15% оксида этилена, 58% диоксида

углерода и 27% воды, при их молярном соотношении 5:4 и подвергают абсорбции во второй контактной колонне водным раствором, содержащим 9,5% воды, 80,3% этилен- карбоната, этиленгликоль и катализатор,

при молярном соотношении паровой по- ток:водный поток, равном 1:5,1, при давлении 1,2 кг/см2, к выходящему из колонны кубовому потоку добавляют диоксид углерода в молярном соотношении 1:6,6 и полученную смесь подвергают взаимодействию при температуре 170°С и давлении 35 кг/см в присутствии 0,8% трифенилфосфониййоди- да, удаляют десорбцией при температуре 165 170°С и давлении 1,5 кг/см из полученной реакционной смеси непрореагировавшие оксид этилена и диоксид углерода, к полученному после десорбции раствору этиленкарбоната добавляют 1,6 моль воды на 1 моль этиленкарбоната и осуществляют

гидролиз при температуре 180°С и давлении 10 кг/см .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ МОНОЭТИЛЕНГЛИКОЛЯ | 2009 |

|

RU2511442C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2466123C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНКАРБОНАТА И ЭТИЛЕНГЛИКОЛЯ С ПРИМЕНЕНИЕМ СИСТЕМЫ ЗАЩИТНОГО СЛОЯ ДЛЯ УДАЛЕНИЯ АЛКИЛИОДИДА | 2018 |

|

RU2786448C2 |

| РАЦИОНАЛЬНОЕ ИСПОЛЬЗОВАНИЕ ТЕПЛОВОЙ ЭНЕРГИИ В ПРОЦЕССЕ ПОЛУЧЕНИЯ ЭТИЛЕНКАРБОНАТА И ЭТИЛЕНГЛИКОЛЯ | 2018 |

|

RU2769509C2 |

| СПОСОБЫ И СИСТЕМЫ РЕЦИРКУЛЯЦИИ ТЕХНОЛОГИЧЕСКОЙ ВОДЫ В ПРОИЗВОДСТВЕ ЭТИЛЕНГЛИКОЛЯ | 2017 |

|

RU2737471C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2477718C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТА И АЛКИЛЕНГЛИКОЛЯ | 2009 |

|

RU2506123C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТА И/ИЛИ АЛКИЛЕНГЛИКОЛЯ | 2009 |

|

RU2506124C2 |

| СПОСОБ И СИСТЕМА УДАЛЕНИЯ ПРИМЕСИ ИОДИСТОГО ВИНИЛА ИЗ ПОТОКА ОБОРОТНОГО ГАЗА В ПРОИЗВОДСТВЕ ЭТИЛЕНОКСИДА | 2016 |

|

RU2732397C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНКАРБОНАТА И ЭТИЛЕНГЛИКОЛЯ | 2018 |

|

RU2786054C2 |

Изобретение касается двухатомных спиртов, в частности получения этиленгли- коля, используемого в производстве лаков, полиэфиров, смазочных веществ. Цель изобретения - повышение выхода целевого продукта. Синтез ведут парофазным окислением этилена кислородом над серебряным катализатором на носителе с последующей промывкой продукта реакции (оксид этилена, этилен, С02 и вода) ре циркулирующим водным потоком для абсорбции оксида этилена и его десорбированием в I парожидкостной контактной колонне с последующей частичной конденсацией парового потока, отделением конденсата и возвращением его в виде флегмы в I контактную колонну. С паровым потоком (15% оксида этилена, 58% С02 и 27% НаО) смешивают поток после реакции и промывки, содержащий 77,8% оксида этилена, 13,7% Н2 и 5,7% С02 (молярное соотношение 4:5), и подвергают абсорбции во II контактной колонне с помощью водного раствора, содержащего 9,5% Н20, 80,3% этиленкарбо- ната, этиленгликоля и катализатора (молярное соотношение 1,5:1) при давлении 1,2 кг/см2. Затем к выходящему из колонны кубовому потоку добавляют С02 (молярное соотношение 1:6,6) и полученную смесь нагревают при 170°С и 35 кг/см в присутствии 0,8% трифенилфосфониййодида. Из полученной реакционной смеси десорбцией при 165-170°С и давлении 1,5 кг/см удаляют непрореагировавший оксид этилена и С02 с последующим добавлением к полученному раствору этиленкарбоната 1,6 моль воды на 1 моль этиленкарбоната и проведением гидролиза при 180°С и давлении 10 кг/см2. В этом случае достигается практически полная абсорбция оксида этилена и воды за счет образования промежуточного продукта - этиленкарбоната, что повышает выход этилен- гликоля. 2 ил. Ё VJ СО 0 4

10

/

/6

С

со,

| Патент США № 4117250, кл, 568-858, опублик | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-04-30—Публикация

1984-08-01—Подача