Область изобретения

Настоящее изобретение относится к способу получения алкиленгликоля из алкена.

Предпосылки изобретения

Моноэтиленгликоль применяют в качестве сырья для производства полиэфирных волокон, полиэтилентерефталатных (ПЭТ) пластмасс и смол. Его также вводят в состав автомобильных антифризов.

Моноэтиленгликоль обычно получают из этиленоксида, который в свою очередь получают из этилена. Этилен и кислород пропускают над катализатором, содержащим оксид серебра, обычно под давлением 10-30 бар и при температуре 200-300°C, получая поток продукта, содержащий этиленоксид, диоксид углерода, этилен, кислород и воду. Содержание этиленоксида в потоке продукта обычно находится между примерно 0,5 и 10 мас.% процентов. Поток продукта подают в абсорбер этиленоксида и этиленоксид абсорбируют рециркулирующим потоком растворителя, содержащим, главным образом, воду. Поток, обедненный этиленоксидом, полностью или частично подают в колонну абсорбции диоксида углерода, в которой диоксид углерода, по меньшей мере частично, абсорбируют рециркулирующим потоком абсорбента. Газы, не абсорбированные рециркулирующим потоком растворителя, вновь объединяют с газами, обходящими колонну абсорбции диоксида углерода, и возвращают в реактор этиленоксида.

Поток растворителя, выходящий из абсорбера оксида этилена, называют обогащенным абсорбентом. Обогащенный абсорбент подают в десорбер этиленоксида, в котором этиленоксид удаляют из обогащенного абсорбента потоком пара. Поток растворителя, обедненного этиленоксидом, называют обедненным растворителем и возвращают в абсорбер этиленоксида для дальнейшей абсорбции этиленоксида.

Этиленоксид, полученный из десорбера этиленоксида, может быть очищен для хранения и продажи или может быть далее введен в реакцию для получения этиленгликоля. В одном из хорошо известных способов этиленоксид в некаталитическом процессе вводят в реакцию с большим избытком воды. В ходе реакции обычно получают поток гликолевого продукта, состоящего, по большей части, из 90 мас.% процентов моноэтиленгликоля, остаток, преимущественно, составляет диэтиленгликоль, небольшое количество триэтиленгликоля и весьма малые количества высших гомологов. В другом хорошо известном способе этиленоксид каталитически реагирует с диоксидом углерода с получением этиленкарбоната. Этиленкарбонат затем гидролизуют с образованием этиленгликоля. Проведение реакции через этиленкарбонат значительно повышает селективность конверсии этиленоксида в моноэтиленгликоль.

Обедненный абсорбент, который подают в абсорбер этиленоксида, обычно является водным, но в способе, раскрытом в ЕР 24 628, обедненный абсорбент является этиленкарбонатом. Обогащенный абсорбент, содержащий этиленоксид и диоксид углерода, растворенный в этиленкарбонате, подают в десорбер, в котором десорбируют этиленоксид и диоксид углерода, и этиленкарбонат возвращают в абсорбер этиленоксида в качестве обедненного растворителя. Десорбированные этиленоксид и диоксид углерода подают в реактор этиленкарбоната и проводят реакцию до этиленкарбоната в присутствии анионообменной смолы, действующей как катализитор карбоксилирования.

ЕР 779 890 раскрывает сходный способ. Обедненный абсорбент, который подают в абсорбер этиленоксида, главным образом содержит этиленкарбонат и этиленгликоль. Обогащенный абсорбент, содержащий этиленоксид и диоксид углерода, растворенный в этиленкарбонате, и этиленгликоль подают непосредственно в реактор этиленкарбоната, в котором этиленоксид и диоксид углерода реагируют в присутствии катализатора. Абсорбционный аппарат работает при низкой температуре, а карбоксилирование происходит в последующем реакторе, в котором условия способствуют карбоксилированию.

GB 2 107 712 раскрывает альтернативный способ, в котором газы из реактора этиелноксида подают непосредственно в реактор, в котором этиленоксид превращается в этиленкарбонат в присутствии катализатора карбоксилирования.

Авторы настоящего изобретения провели поиск дальнейшего усовершенствования производства алкиленгликоля из алкена и, в частности, провели поиск для создания способа, который снижает сложность (и уменьшает стоимость) производства, одновременно гарантируя селективность.

Краткое описание изобретения

Соответственно, настоящее изобретение обеспечивает способ получения алкиленгликоля из алкена, включающий стадии:

(а) реакции алкена с кислородом в присутствии катализатора в реакторе с получением газовой композиции, включающей алкиленоксид, алкен, кислород, диоксид углерода и водяной пар;

(b) удаления воды из газовой композиции;

(c) подачи газовой композиции со стадии (b) в абсорбер алкиленоксида, подачи обедненного абсорбента в абсорбер алкиленоксида, контактирования газовой композиции с обедненным абсорбентом в абсорбере алкиленоксида в присутствии одного или более катализаторов, которые способствуют карбоксилированию, и удаления обогащенного абсорбента из абсорбера, где обедненный абсорбент включает, по меньшей мере, 50 мас.% алкиленкарбоната и включает менее 10 мас.% воды и где обедненный абсорбент подают при температуре более 60°C;

(d) подачи части обогащенного растворителя со стадии (с) в один или более реакторов гидролиза, подачи воды в один или более реакторов гидролиза, контактирования обогащенного абсорбента с водой в присутствии одного или более катализаторов гидролиза в одном или более реакторах гидролиза и удаления потока продукта из одного или более реакторов гидролиза;

(e) подачи потока продукта со стадии (d) в дегидратор, удаления воды и получения потока обезвоженного продукта; и

(f) очистки потока обезвоженного продукта со стадии (е) и получения потока очищенного алкиленгликоля.

В способе изобретения абсорбер алкиленоксида действует как абсорбер, абсорбирующий алкиленоксид из газовой композиции, и как реактор, превращающий алкиленоксид в алкиленкарбонат. Подача котализатора карбоксилирования и обедненного абсорбента при температуре, по меньшей мере, 60°C в абсорбер алкиленоксида способствует карбоксилированию в абсорбере алкиленоксида, и в абсорбере происходит значительная конверсия алкиленоксида в алкиленкарбонат. Воду из газовой композиции удаляют перед тем, как ее подают в абсорбер алкиленоксида, а обедненный абсорбент включает по меньшей мере 50 мас.% алкиленкарбоната и менее 10 мас.% воды. Ограничивая количество воды, подаваемой в абсорбер алкиленоксида, уменьшается необходимость удаления воды из любых газов, которые рециркулируют из абсорбера алкиленоксида в реактор алкиленоксида, и увеличивается возможность применения катализаторов карбоксилирования, которые работают наиболее эффективно в практически безводных средах.

Краткое описание фигур

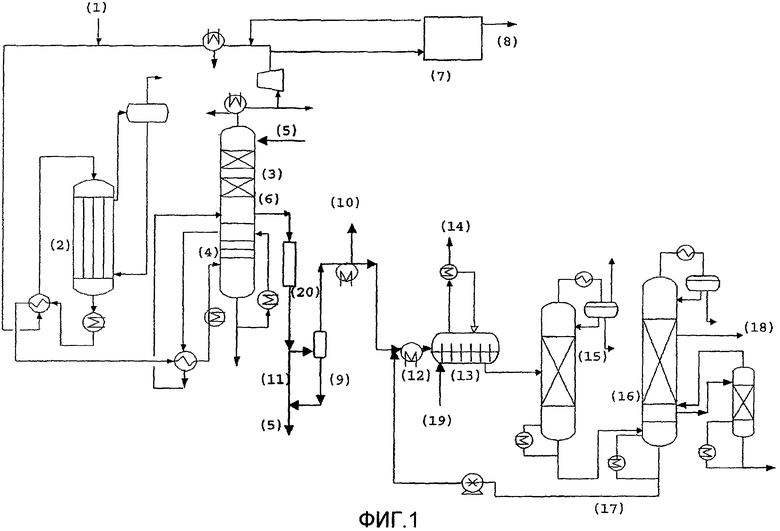

Фиг.1 представляет схематическую диаграмму, показывающую способ в соответствии с воплощением изобретения.

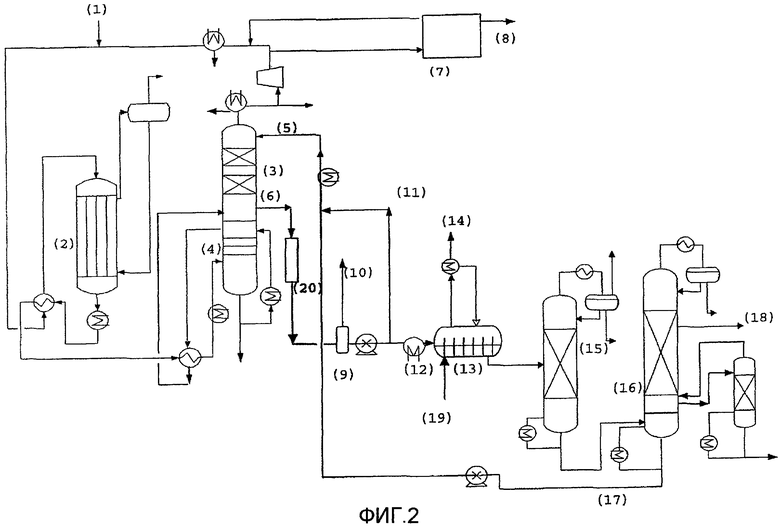

Фиг.2 представляет схематическую диаграмму, показывающую способ в соответствии с другим воплощением изобретения.

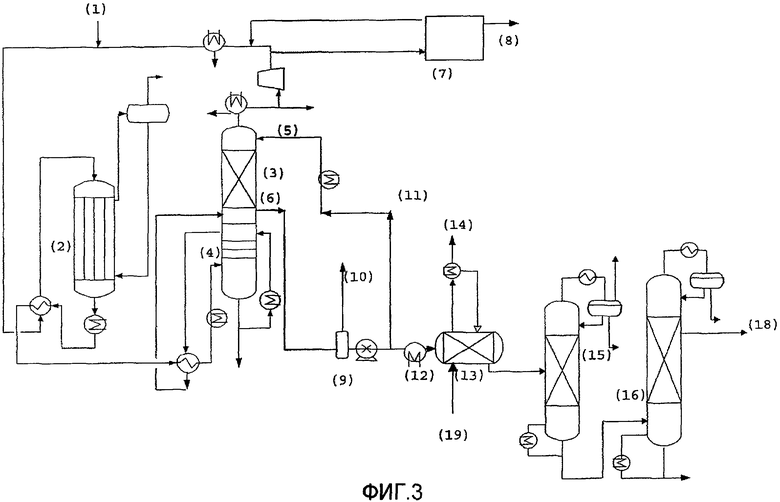

Фиг.3 представляет схематическую диаграмму, показывающую способ в соответствии с другим воплощением изобретения.

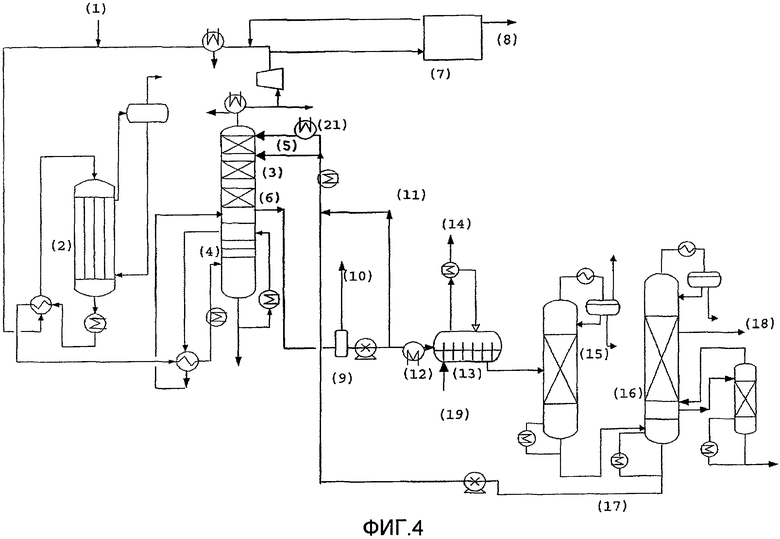

Фиг.4 представляет схематическую диаграмму, показывающую способ в соответствии с другим воплощением изобретения.

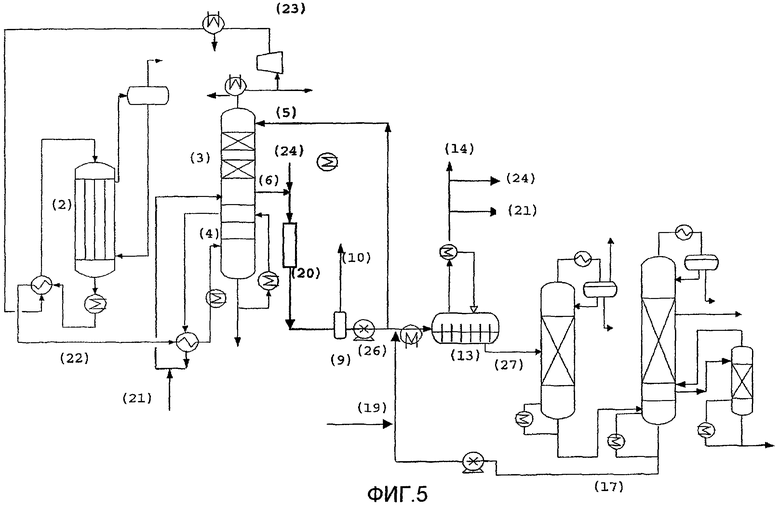

Фиг.5 представляет схематическую диаграмму, показывающую способ в соответствии с другим воплощением изобретения.

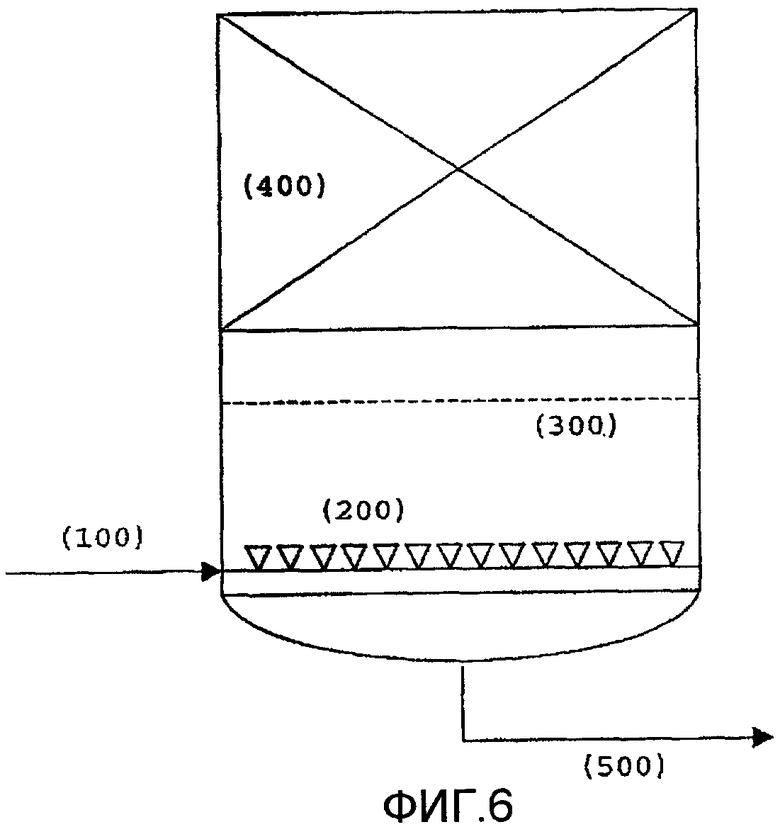

Фиг.6 представляет схематическую диаграмму, показывающую воплощение нижней части абсорбционной колонны алкиленоксида.

Подробное описание изобретения

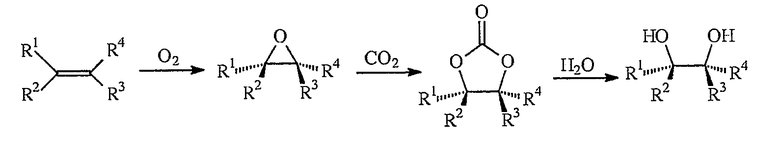

Настоящее изобретение обеспечивает способ получения алкиленгликоля из алкена через алкиленоксид и алкиленкарбонат:

R1, R2, R3 и R4 предпочтительно выбраны из водорода или необязательно замещенной алкильной группы, имеющей от 1 до 6 атомов углерода, более предпочтительно - от 1 до 3 атомов углерода. В качестве заместителей могут присутствовать гидроксигруппы. Предпочтиельно, R1, R2 и R3 представляют атомы водорода, и R4 представляет атом водорода или незамещенную С1-С3-алкильную группу, и, более предпочтительно, R1, R2, R3 и R4 все представляют атомы водорода.

Поэтому примеры подходящих алкенов включают этилен и пропилен. В настоящем изобретении наиболее предпочтительным алкеном является этилен.

Алкен реагирует с кислородом в присутствии катализатора в реакторе с образованием газовой композиции, включающей алкиленоксид, алкен, кислород, диоксид углерода и водяной пар. Кислород может быть подан в виде кислорода или воздуха, но преимущественно его подают в виде кислорода. Балластный газ, например метан или азот, обычно подают для обеспечения возможности ведения процесса при высоких уровнях содержания кислорода без образования воспламеняющихся смесей. Может быть подан модератор, например монохлорэтан или дихлорэтан, для управления работой этиленоксидного катализатора. Алкен, кислород, балластный газ и модератор предпочтительно подают в рециркулирующий газ, который подают в реактор алкиленоксида из абсорбера алкиленоксида (необязательно через колонну абсорбции диоксида углерода).

Реактор алкиленоксида обычно является многотрубным реактором с неподвижным слоем. Катализатором предпочтительно является мелкодисперсное серебро и, необязательно, промотирующие металлы на носителе, например на оксиде алюминия. Реакцию предпочтительно проводят под давлением, превышающим 1 МПа, но меньшим 3 МПа, и при температурах, превышающих 200°С, но менее 300°С. Газовую композицию из реактора алкиленоксида предпочтительно охлаждают в одном или более холодильниках предпочтительно с получением пара при одном или более уровнях температуры.

Из газовой композиции удаляют воду перед тем, как ее подают в десорбер алкиленоксида. Дополнительно, из газовой композиции удаляют загрязняющие примеси перед тем, как ее подают в десорбер алкиленоксида. Возможные загрязняющие примеси включают кислоты, сложные эфиры, альдегиды, ацетали и органические галогениды.

Предпочтительным способом удаление воды и, необязательно, загрязняющих примесей является гашение, предпочтительно выполняемое контактированием газовой композиции с рециркулирующим водным раствором, который предпочтительно является охлажденным или сильно охлажденным, например ниже 20°С. Снижение температуры гашения снижает содержание воды в газовом питающем потоке абсорбера алкиленоксида. Гашение предпочтительно выполняют в том же самом аппарате, что и абсорбер алкиленоксида. Часть рециркулирующего водного раствора может быть отведена в качестве выходного потока из отделения гашения, и любой алкиленоксид может быть выделен общепринятыми способами из выходного потока. В одном воплощении к рециркулирующему водному раствору для улучшения удаления загрязняющих примесей добавляют вещества, например основания, такие как гидроксид натрия. После гашения газовая композиция может быть повторно нагрета перед ее подачей в абсорбер алкиленоксида, предпочтительно, нагревом, совмещенным с выпуском газовой композиции из реактора алкиленоксида.

Другой способ удаления воды и, необязательно, загрязняющих примесей заключается в охлаждении газового потока с использованием холодильников, что вызывает конденсацию воды, которая затем может быть удалена. Наиболее предпочтительно, вода и, необязательно, загрязняющие примеси удаляют, применяя как гашение, так и охлаждение потока с использованием холодильников. Если содержание воды в газе по отношению к алкиленоксиду в абсорбере остается высоким, содержание воды в абсорбере может быть необязательно снижно подачей китализатора гидролиза в абсорбер алкиленоксида (и/или в любой из оконечных реакторов), таким образом способствуя реакции любой формы воды, которая присутствует, с алкиленоксидом с образованием алкиленгликоля.

Газовую композицию со стадии (b) подают в абсорбер алкиленоксида. Абсорбер алкиленоксида, предпочтительно, включает колонну с размещенными по вертикали тарелками или насадочную колонну. Тарелки или насадочная колонна обеспечивают площадь поверхности, на которой абсорбент и газовая композиция вступают в контакт, облегчая массоперенос между двумя фазами. Дополнительно, тарелки обеспечивают значительный объем жидкости, в котором может протекать жидкофазная реакция. В воплощении, в котором абсорбер алкиленоксида включает пакет размещенных по вертикали тарелок, газы могут двигаться вверх сквозь тарелки, а жидкость может перетекать вниз с тарелки на тарелку. Предпочтительно колонна включает, по меньшей мере, 20 тарелок, более предпочтительно - по меньшей мере, 30 тарелок. Предпочтительно колонна включает, по меньшей мере, 70 тарелок. Большее число тарелок увеличивает абсорбционную способность и реакционный объем колонны, но установка дополнительных тарелок увеличивает затраты. В воплощении, в котором абсорбер алкиленоксида включает насадочную колонну, могут быть использованы общепринятые способы размещения насадки, такие как регулярное размещение насадки, загрузка насадки в навал и насадка для каталитической перегонки.

Газовую композицию со стадии (b) предпочтительно подают в нижнюю часть абсорбера алкиленоксида. Если абсорбер алкиленоксида включает колонну с размещенными по вертикали тарелками, то газовую композицию предпочтительно подают под нижнюю тарелку колонны. Если абсорбер алкиленоксида включает насадочную колонну, то газовую композицию предпочтительно подают ниже слоя насадки.

Обедненный абсорбент подают в абсорбер алклениоксида и приводят в контакт с газовой композицией в абсорбере алкиленоксида, и обогащенный абсорбент (включающий компоненты, абсорбированные из газовой композиции, включающей алкиленкарбонат) удаляют из абсорбера алкиленоксида. В одном воплощении обедненный абсорбент подают наверх абсорбера алкиленоксида. Если абсорбер алкиленоксида включает колонну с размещенными по вертикали тарелками, то обедненный абсорбент предпочтительно подают на самую верхнюю тарелку абсорбционной колонны. Если абсорбер алкиленоксида включает насадочную колонну, то обедненный абсорбент предпочтительно подают выше слоя насадки. В другом воплощении обедненный абсорбент подают таким образом, чтобы выше точки, в которой в абсорбер алкиленоксида вводят обедненный абсорбент, присутствовали тарелки или слой насадки. В данном воплощении дополнительный обедненный абсорбент, который был охлажден, может быть подан наверх абсорбера алкиленоксида для абсорбции алкиленоксида или загрязняющих примесей наверху абсорбера алкиленоксида.

Обедненный абсорбент включает, по меньшей мере, 50% (мас.) алкиленкарбоната и включает менее 10% (мас.) воды. Если способ изобретения предназначен для получения этиленгликоля, то предпочтительным алкиленкарбонатом является этиленкарбонат. Если способ изобретения предназначен для получения пропиленгликоля, то предпочтительным алкиленкарбонатом является пропиленкарбонат. Обедненный абсорбент предпочтительно включает, по меньшей мере, 60% (мас.) алкиленкарбоната и более предпочтительно включает, по меньшей мере, 70% (мас.) алкиленкарбоната. Обедненный абсорбент предпочтительно включает менее 3% (мас.) воды и более предпочтительно включает менее 2% (мас.) воды. Минимизация количества воды в особенности важна, если катализатор карбоксилирования чувствителен к воде. Обедненный абсорбент также может включать алкиленгликоль.

Газовая композиция контактирует с обедненным абсорбентом в абсорбере алкиленоксида в присутствии одного или более катализаторов, которые способствуют карбоксилированию. В одном воплощении изобретения один или более катализаторов, которые способствуют карбоксилированию, являются гомогенными, и обедненный абсорбент включает один или более катализаторов. Известные гомогенные катализаторы, способствующие карбоксилированию в, по существу, неводной среде, включают комбинации галогенидов цинка (в особенности иодид цинка и бромид цинка) с четвертичными галогенидами аммония или фосфония (например, галогениды н-бутиламмония), ионными жидкостями, такими как соли имидазолия, производными пиридина, галогенидами индия, галогенидами свинца и полиоксометаллатами. Другие гомогенные катализаторы карбоксилирования, известные специалисту в данной области, включают галогениды щелочных металлов, такие как иодид калия и бромид калия, и галогенированные органические соли фосфония или аммония, такие как иодид трибутилметилфосфония, иодид тетрабутилфосфония, иодид трифенилметилфосфония, бромид трифенилпропилфосфония, хлорид трифенилбензилфосфония, бромид тетраэтиламония, бромид тетраметиламмония, бромид бензилтриэтиламмония, бромид тетрабутиламмония и иодид трибутилметиламмония. В другом воплощении изобретения один или более катализаторов, которые способствуют карбоксилированию, являются гетерогенными. Гетерогенные катализаторы предпочтительно находятся на размещенных по вертикали тарелках или в насадке насадочной колонны. Гетерогенные катализаторы, которые способствуют карбоксилированию, предпочтительно имеют основой твердый носитель, такой как ионообменные смолы, оксид кремния, полисилоксан, поливинилпирролидон или полистирол. Предпочтительно, твердый носитель, такой как ионообменная смола, функционализирован галогенидом четвертичного аммония или фосфония и применяется в комбинации с сокатализатором из соли металла, таким как галогенид цинка. Альтернативно, галогениды четвертичного аммония или фосфония могут быть иммобилизованы на оксиде кремния или связаны с нерастворимыми гранулами полистирола. Альтернативно, соли металлов, такие как галогениды цинка, могут быть нанесены на твердые носители, такие как поливинилпиридин, поливинилпирролидон и хитозан. Гетерогенные катализаторы предпочтительно интегрированы в абсорбер с помощью реакционно-способных насадок для перегонки, таких как насадка M-SeriesTM производства CDTech, насадка Katapak SP TM производства Sulzer Chemtech, KatamaxTM производства Koch или MultipakTM производства Montz.

Наиболее предпочтительный катализатор должен иметь высокую активность в реакции карбоксилирования, когда он присутствует в реакционной среде, преимущественно состоящей из алкиленкарбоната и включающей очень малое количество воды. Катализатор предпочтительно должен быть устойчивым в ходе реакции и не должен быть склонен к выщелачиванию или разрушению вследствие присутствия примесей.

Обедненный абсорбент подают в абсорбер алкиленоксида при температуре, превышающей 60°С. Подача обедненного абсорбента при температуре, превышающей 60°С, способствует карбоксилированию в абсорбере и гарантирует то, что получаемый алкиленкарбонат не отвердеет. Отвердение является обычной проблемой этиленкарбоната, который имеет температуру плавления 34°С. Предпочтительно, обедненный растворитель подают при температуре, превышающей 65°С, более предпочтительно - при температуре, превышающей 70°С, еще более предпочтительно - при температуре, превышающей 80°С, и наиболее предпочтительно - при температуре между 90°С и 250°С.

Газовую композицию со стадии (а) предпочтительно подают в абсорбер алкиленоксида при температуре, превышающей 60°С. Предпочтительно, газовую композицию подают при температуре, превышающей 65°C, более предпочтительно - при температуре, превышающей 70°С, еще более предпочтительно - при температуре, превышающей 80°С, и наиболее предпочтительно - при температуре между 90°С и 200°С.

На температуру в абсорбере алкиленоксида влияет температура газовой композиции и обедненного растворителя, подаваемых в абсорбер алкиленоксида. В дополнение, поскольку реакция карбоксилирования является экзотремической, то предпочтительно температуру в абсорбере алкиленоксида регулируют, отводя абсорбент из колонны, охлаждая и возвращая абсорбент в колонну. Температуру в абсорбере алкиленоксида предпочтительно регулируют таким образом, чтобы она превышала 80°C, более предпочтительно - превышала 90°С и была ниже 250°С. Такая температура способствует реакции карбоксилирования и гарантирует то, что алкиленкарбонат не отвердеет.

Давление в абсорбере алкиленоксида предпочтительно составляет от 1 до 4 МПа, более предпочтительно - от 2 до 3 МПа. Предпочтительное давление является компромиссом между низкими давлениями, которые требуют менее дорогостоящего оборудования (например, оборудования, имеющего более тонкие стенки), и высокими давлениями, которые улучшают абсорбцию и снижают объемный расход газа, таким образом уменьшая диаметры оборудования и трубопроводов.

Алкиленоксид и диоксид углерода в газовой композиции со стадии (b) абсорбируют абсорбентом. Катализатор карбоксилирования способствует карбоксилированию, и предпочтительно, по меньшей мере, 60% алкиленоксида, поступающего в абсорбер алкиленоксида, превращается в алкиленкарбонат в абсорбере алкиленоксида. Более предпочтительно, по меньшей мере, 80% алкиленоксида, поступающего в абсорбер алкиленоксида, превращается в алкиленкарбонат в абсорбере алкиленоксида.

Газовая композиция со стадии (b), которую подают в абсорбер алкиленоксида, включает диоксид углерода. Возможно, что газовая композиция может содержать недостаточно диоксида углерода для достижения желаемых уровней кирбоксилирования. Похоже это является проблемой при использовании свежей загрузки катализатора на стадии (а). Предпочтительно в абсорбер алкиленоксида подают дополнительный источник диоксида углерода, например диоксид углерода из отделения извлечения диоксида углерода или при пуске диоксид углерода из внешнего источника. Молярное отношение общего количества диоксида углерода, подаваемого в абсорбер алкиленоксида, к количеству алкиленоксида, подаваемого в абсорбер алкиленоксида, предпочтительно находится между 5:1 и 1:3, более предпочтительно - между 3:1 и 4:5. Большее количество диоксида углерода увеличивает конверсию в алкиленкарбонат. Однако большее количество диоксида углерода также требует дополнительной мощности для удаления диоксида углерода в способе, что может быть затратным, или эксплуатации катализатора алкиленоксида при более высокой концентрации диоксида углерода, что неблагоприятно влияет на рабочие характеристики катализатора.

Газы, не абсорбируемые в абсорбере алкиленоксида, предпочтительно частично или полностью подают в колонну абсорбции диоксида углерода, в которой диоксид углерода, по меньше мере частично, абсорбируется рециркулирующим потоком абсорбента. Газы, не абсорбируемые рециркулирующим потоком абсорбента, предпочтительно объединяются с любыми газами, проходящими байпасом колонну абсорбции диоксида углерода, и возвращаются в реактор алкиленоксида. Поскольку в способе настоящего изобретения достигается значительное превращение алкиленоксида и диоксида углерода в абсорбере алкиленоксида, диоксид углерода эффективно захватывается в абсорбере алкиленоксида, таким образом, количество диоксида углерода в газах, выходящих из абсорбера алкиленоксида, невелико, что снижает потребность в аппарате для удаления диоксида углерода. В одном воплощении изобретения количество диоксида углерода, выходящего из абсорбера алкиленоксида в газовом потоке, является существенно низким, поэтому отсутствует потребность в абсорбционной колонне для извлечения диоксида углерода.

Насыщенный абсорбент отводят из абсорбера алкиленоксида, предпочтительно, отводя жидкость снизу абсорбера алкиленоксида.

В одном воплощении изобретения части или весь насыщенный абсорбент со стадии (с) подают в один или более оконечных реакторов перед тем, как подать его в один или более реакторов гидролиза на стадии (d). Подача в один или более оконечных реакторов предпочтительна, если значительное количество (например, по меньшей мере, 1%) алкиленоксида, подаваемого в абсорбер алкиленоксида, не превращается в алкиленкарбонат в абсорбере алкиленоксида. Наоборот, если большая часть (например, более 90%) алкиленоксида, подаваемого в абсорбер алкиленоксида, превращается в алкиленкарбонат в абсорбере алкленоксида, то один или более оконечных реакторов могут и не потребоваться, и, таким образом, количество оборудования, задействованного в способе, будет уменьшено. (Принятие решения, применять один или более оконечных реакторов или нет, является наиболее трудным в диапазоне, в котором от 90 до 99% алкиленоксида, подаваемого в абсорбер алкиленоксида, превращается в алкиленкарбонат в абсорбере алкиленоксида. Вероятно, в этом диапазоне специалисту в данной области следует учесть ряд различных факторов, включая требования себестоимости и качества продукта, решая, применять или нет один или более оконечных реакторов). Для максимизации конверсии алкиленоксида в абсорбере алкиленоксида можно применять распылительные сопла в донной части абсорбера алкиленоксида для распределения диоксида углерода и улучшения карбоксилирования. Один или более оконечных реакторов предпочтительно включают реакторы с поршневым потоком. В одном или более оконечных реакторах протекает дальнейшее карбоксилирование алкиленоксида, и предпочтительно, по меньшей мере, 50% (мас.) алкиленоксида, поступающего в оконечный реактор, превращается в оконечном реакторе в алкиленкарбонат, более предпочтительно, по меньшей мере, 90% (мас.), наиболее предпочтительно, по меньшей мере, 95% (мас.). Оконечный реактор содержит катализатор карбоксилирования. Если в абсорбере алкиленоксида применяют гомогенный катализатор, то обогащенный абсорбент будет содержать катализатор карбоксилирования, и требование добавлять дополнительный катализатор в оконечный реактор отсутствует. Однако в воплощении, в котором в абсорбере алкиленоксида применяют гетерогенный катализатор, предпочтительно размещать слой гетерогенного катализатора в оконечном реакторе, более предпочтительно - того же самого катализатора, что применяют в абсорбере. Предпочтительно в оконечный реактор подают дополнительный диоксид углерода или обогащенный абсорбент после того, как его отводят из абсорбера алкиленоксида, и перед тем, как его подают в оконечный реактор.

Часть обогащенного абсорбента со стадии (с) и из любого из дополнительных оконечных реакторов подают в один или более реакторов гидролиза. Предпочтительно в реактор гидролиза подают 1-50% (мас.) обогащенного абсорбента, более предпочтительно подают 2-20% (мас.). Предпочтительно остаток обогащенного абсорбента рециркулируют в абсорбер алкиленоксида в качестве обедненного растворителя. Если предусмотрено более одного реактора гидролиза, то предпочтительно, чтобы реакторы гидролиза были соединены последовательно, т.е. часть обогащенного абсорбента должна последовательно проходить через каждый реактор гидролиза.

Обогащенный абсорбент, выходящий со стадии (с) и из любого из дополнительных оконечных реакторов, должен быть разделен, по меньшей мере, на две части перед тем, как подать любую часть обогащенного растворителя в один или более реакторов гидролиза на стадии (d). Дополнительно, обогащенный абсорбент может проходить удаление легких хвостовых фракций и/или удаление гомогенного катализатора карбоксилирования перед тем, как его подают в один или более реакторов гидролиза (легкие хвостовые фракции являются газами, такими как алкен, а также балластными газами, такими как метан, которые присутствуют в газовой композиции, выходящей со стадии (а), и абсорбируются на стадии (с), а потому присутствуют в обогащенном растворителе).

В предпочтительном способе, который может быть применен для реализации разделения обогащенного растворителя на две части, удаления легких хвостовых фракций и удаления гомогенного катализатора карбоксилирования, обогащенный растворитель подают в испарительную емкость. Испарительная емкость может находиться под давлением от 0,01 до 2 МПа, предпочтительно - от 0,1 до 1 МПа, наиболее предпочтительно - от 0,1 до 0,5 МПа. Легкие хвостовые фракции, удаленные с применением испарительной емкости, предпочтительно рециркулируют в абсорбер алкиленоксида, и они могут быть поданы в нижнюю часть абсорбера алкиленоксида. Рециркуляция легких хвостовых фракций в абсорбер алкиленоксида повышает эффективность способа, поскольку легкие хвостовые фракции, включающие алкен, утилизируются и не теряются, когда диоксид углерода удаляют из процесса в виде выходного потока диоксида углерода. Часть алкиленкарбоната в обогащенном абсорбенте испаряют, затем конденсируют и подают в один или более реакторов гидролиза. Остаточный обогащенный абсорбент, который может содержать гомогенный катализатор карбоксилирования, предпочтительно рециркулируют в абсорбер алкиленоксида в качестве обедненного абсорбента.

В альтернативном способе, который может быть применен для реализации отделения части обогащенного растворителя, которая предназначена для подачи в один или более реакторов гидролиза, и другой части (которую предпочтительно рециркулируют в абсорбер алкиленоксида), обогащенный абсорбент подвергают разделению в жидкой фазе. В этом способе отсутствует удаление легких хвостовых фракций с отделением катализатора, таким образом, легкие хвостовые фракции направляют в реактор гидролиза как часть обогащенного абсорбента. В этом способе легкие хвостовые фракции предпочтительно удаляют из реактора гидролиза и рециркулируют в абсорбер алкиленоксида.

Еще в одном способе легкие хвостовые фракции удаляют с применением испарительной емкости и предпочтительно рециркулируют, а оставшийся обогащенный абсорбент затем подвергают разделению в жидкой фазе.

Воду подают в один или более реакторов гидролиза. Молярное отношение воды к алкиленкарбонату, поступающему в реактор, находится предпочтительно в диапазоне от 2:1 до 1:2, наиболее предпочтительно оно составляет около 1:1. Если предусмотрено более одного реактора гидролиза, то воду можно подавать непосредственно только в первый реактор гидролиза (таким образом, вода подается в последовательно соединенные реакторы гидролиза через первый реактор гидролиза) или, альтернативно, воду можно подавать непосредственно в первый реактор гидролиза и в один или более последующих реакторов гидролиза. Воду предпочтительно подают в виде пара.

Обогащенный абсорбент контактирует с водой в присутствии одного или более катализаторов гидролиза. В одном воплощении один или более катализаторов гидролиза являются гомогенными катализаторами, которые подают в один или более реакторов гидролиза. Известные гомогенные катализаторы, которые способствуют гидролизу, включают основные соли щелочных металлов, такие как карбонат калия, гидроксид калия и бикарбонат калия, или металлаты щелочных металлов, такие как молибдат калия. В другом воплощении один или более катализаторов гидролиза являются гетерогенными катализаторами и предпочтительно заключены в неподвижном слое одного или более реакторов гидролиза. Гетерогенные катализаторы, способствующие гидролизу, включают металлаты, иммобилизованные на твердых подложках, например молибдаты, ванадаты или вольфраматы, иммобилизованные на ионообменных смолах, содержащих группы четвертичного аммония или четвертичного фосфония, или основные анионы, такие как бикарбонатные ионы, иммобилизованные на твердых подложках, например икарбонат, иммобилизованный на ионообменных смолах, содержащих группы четвертичного аммония или четвертичного фосфония.

В одном воплощении изобретения один или более реакторов гидролиза является секционным реактором, где секционный реактор имеет, по меньшей мере, четыре отделения, отделения образованы внутренними перегородками, и внутренние перегородки обеспечивают синусоидальный поток реакционной жидкости через реактор. Необязательно в секционный реактор подают пар.

В одном или более реакторах гидролиза будет образовываться диоксид углерода, и его предпочтительно выделяют из потока продукта, как только он покидает один или более реакторов гидролиза, и частично рециркулируют в абсорбер алкиленоксида и/или в один или более оконечных реакторов.

Температура в одном или более реакторах гидролиза обычно составляет от 80 до 200°C, предпочтительно - от 100 до 180°С. Давление в одном или более реакторах гидролиза обычно составляет от 0,1 до 3 МПа. Более высокое давление может позволять рециркулировать диоксид углерода в абсорбционную колонну и оконечный реактор без необходимости сжатия.

Поток продукта со стадии (d) подают в дегидратор. Поток, который подают в дегидратор, предпочтительно включает очень мало алкиленоксида или алкиленкарбоната, т.е. большая часть алкиленоксида или алкиленкарбоната уже превращена в алкиленгликоль перед подачей в колонну дегидратора. Предпочтительно молярное отношение алкиленгликоля к алкиленоксиду и алкиленкарбонату (объединенным) в потоке, подаваемом в колонну дегидратора, более, чем 90:10, более предпочтительно - более, чем 95:5, наиболее предпочтительно - более, чем 99:1. Дегидратор предпочтительно является одной или более колоннами, включая, по меньшей мере, одну вакуумную колонну, предпочтительно работающую при менее, чем 0,025 МПа, и более предпочтительно - примерно при 0,0125 МПа.

Если применяют один или более гомогенных катализаторов гидролиза в одном или более реакторах гидролиза, или один или более гомогенных катализаторов карбоксилирования применяют в абсорбере алкиленоксида и его не отделяют от обогащенного абсорбента перед подачей в один или более реакторов гидролиза, то гомогенные катализаторы могут быть удалены из потока продукта со стадии (d) или, альтернативно, из потока дегидратированного продукта со стадии (е). В одном воплощении поток продукта со стадии (d) подают в испарительную емкость для отделения гомогенного катализатора(ов) (которые, предпочтительно, рециркулируют в абсорбер алкиленоксида или в один или более реакторов гидролиза) и затем подают в дегидратор. В другом воплощении поток дегидратированного продукта со стадии (е) подают в испарительную емкость для отделения гомогенного катализатора(ов) (которые, предпочтительно, рециркулируют в абсорбер алкиленоксида или в один или более реакторов гидролиза), а затем очищают для удаления примесей.

Поток дегидратированного продукта со стадии (е) очищают для удаления примесей и получения потока очищенного продукта алкиленгликоля.

На фиг.1 показано предпочтительное воплощение способа изобретения. Этилен, кислород, метан и модератор (например, монохлорэтан) подают в рециркулирующий газ в точке (1). В реакторе этиленоксида (2) этилен и кислород реагируют, образуя газовую композицию, включающую этилен, кислород, метан, этиленоксид, модератор и диоксид углерода, которую охлаждают и подают на гашение (4) ниже нижней тарелки отделения гашения. Газ после гашения повторно нагревают и подают в колонну абсорбера этиленоксида (3) ниже нижней тарелки или ниже слоя насадки. Необязательно дополнительный диоксид углерода из отделения рекуперации диоксида углерода (7) или реактора гидролиза (13) также может быть подан в абсорбер этиленоксида (3) или может быть смешан с газами перед их подачей в абсорбер этиленоксида. Обедненный абсорбент, содержащий более 70% (мас.) этиленкарбоната, менее 2% (мас.) воды и гомогенный катализатор карбоксилирвания, подают (5) наверх колонны абсорбера этиленоксида (3). Обедненный абсорбент подают при температуре 90°С. В абсорбере этиленоксида этиленоксид и диоксид углерода абсорбируются обедненным абсорбентом и реагируют с получением этиленкарбоната. Газы, не абсорбированные в абсорбере этиленоксида (3), частично или полностью подают в отделение рекуперации диоксида углерода (7), в котором диоксид углерода удаляют из газа. Поток отделенного диоксида углерода (8) может быть частично или полностью рециркулирван в абсорбер этиленоксида (3), непосредственно или смешанным с питающим газом. Газ из абсорбера этиленоксида (3), газ из отделения рекуперации диоксида углерода (7) и рекомбинированный газовый поток, подаваемый в реактор (2), может быть охлажден для снижения содержания воды. Жидкость, отделенная от газового потока, может быть необязательно рециркулирована в колонну абсорбера этиленоксида (3).

Обогащенный абсорбент отводят (6) из нижней части абсорбера этиленоксида и подают в оконечный реактор (20). Поток обогащенного абсорбента затем разделяют (11) и одну часть подают в испарительную емкость (9). В испарительной емкости отделяют гомогенный катализатор карбокилирования, отводят его из испарительной емкости и объединяют с частью обогащенного абсорбента, которую не подавали в испарительную емкость, перед рециркулированием в абсорбер в качестве обедненного абсорбента (5). Поток легких хвостовых фракций (10) отделяют после испарительной емкости, и его можно рециркулировать в абсорбер этиленоксида (3) непосредственно или смешанным с питающим газом. Поток обогащенного абсорбента подают в теплообменник (12), а затем подают в реактор гидролиза (13).

Пар (19) и гомогенный катализатор гидролиза (17) подают в реактор гидролиза (13). В реакторе гидролиза (13) этиленкарбонат и вода реагируют с образованием моноэтиленгликоля. Выделяющийся газообразный диоксид углерода (14) может быть рециркулирован в абсорбер этиленоксида (3) непосредственно или смешанным с питанием абсорбера этиленоксида или может быть полностью или частично выведен. Поток продукта из реактора гидролиза (13) подают в дегидратор (15), в котором удаляют воду. Поток дегидратированного продукта отводят из дегидратора (15) и подают в колонну очистки моноэтиленгликоля (MEG) (16). Раствор, включающий катализатор гидролиза, растворенный в гликолях (17), отводят из нижней части колонны очистки MEG (16) и рециркулируют в реактор гидролиза (13).

Продукт моноэтиленгликоля (18) отводят из верхней части колонны очистки MEG.

На фиг.2 показана альтернатива предпочтительного воплощения способа изобретения, в которой гомогенный катализатор карбоксилирования и катализатор гидролиза оба присутствуют в обедненном абсорбенте (5), который подают в абсорбер этиленоксида (3). Поток обогащенного абсорбента из абсорбера этиленоксида (3) подают в оконечный реактор (20), а затем - в испарительную емкость (9). После испарительной емкости поток разделяют и одну порцию подают в теплообменник (12), а затем подают в реактор гидролиза (13). Гомогенные катализаторы не отделяют в испарительной емкости, а оставляют в обогащенном абсорбенте, который подают в реактор гидролиза. Раствор, включающий катализаторы карбоксилирования и гидролиза, растворенные в гликолях (17), отводят из нижней части колонны очистки MEG (16) и рециркулируют в абсорбер этиленоксида (3) в качестве ободненного абсорбента (5) после смешения с потоком абсорбента, который не подают в оконечный реактор (11).

На фиг.3 показано еще одно предпочтительное воплощение способа, включающее насадку гетерогенного катализатора в колонне абсорбера этиленоксида (3), а также слой гетерогенного катализатора в реакторе гидролиза (13). В данном воплощении не требуется отделение или рециркуляция катализатора. В данном воплощении не применяют оконечный реактор.

На фиг.4 показано воплощение с применением гомогенного катализатора, в котором часть обедненного абсорбента охлаждают в теплообменнике (12) и подают в колонну абсорбера этиленоксида (3) выше верха насадки или верхней тарелки для абсорбции остаточного этиленоксида и/или загрязнений наверху абсорбера этиленоксида (3). В данном воплощении не применяют оконечный реактор.

На фиг.5 показано воплощение способа с применением насадки гетерогенного катализатора в колонне абсорбера этиленоксида (3) и гомогенного катализатора в реакторе гидролиза (13). В данном воплощении содержание диоксида углерода в газах (23), выходящих из абсорбера этиленоксида (3), является весьма низким, таким образом, удаление доксида углерода из этого газового потока не требуется.

На фиг.6 показано исполнение нижней части колонны абсорбера этиленоксида, в которой газообразный диоксид углерода (100) подают в жидкость через сопла (200). Уровень жидкости поддерживают на уровне существенно ниже нижней тарелки или низа насадки колонны (400). Насыщенный абсорбент (500) отводят из нижней части.

Далее изобретение будет проиллюстрировано со ссылкой на пример, который не следует рассматривать как ограничение изобретения.

Пример

Способ изобретения моделировали на основе системы, представленной на фиг.5. Производительность реактора этиленоксида составляет 1477 кмоль/ч. Газовый поток продукта (22), выходящий из реактора этиленоксида (2), в три стадии охлаждают от 245°С до 50°С и подают в отделение гашения (4), в котором воду удаляют гашением циркуляцией 1000 т/ч водяного пара, охлаждаемого до 25°С, таким образом снижая содержание воды в газообразном продукте этиленоксида от 1,1%(мольн.) на выходе из реактора этиленоксида до 0,3% (мольн.) при подаче в колонну абсорбера этиленоксида (3). Таким образом, в отделении гашения удаляют и выводят 420 кмоль/ч воды. Вместе с выходным потоком также выводят 13 кмоль/ч этиленоксида. Отделение гашения моделируют как отделение абсорбции, имеющее две теоретические тарелки, интегрированные в нижней части единой емкости колонны абсорбера этиленоксида (3).

Газ, выходящий из отделения гашения, повторно нагревают по отношению к газообразному продукту из реактора этиленоксида до температуры 92°С. Поток в 500 кмоль/ч диоксида углерода (21) рециркулируют из реактора гидролиза (13) и объединяют с повторно нагретым газом со стадии гашения. Повторно нагретый газ со стадии гашения подают в нижнюю часть колонны абсорбера этиленоксида (3). Колонна заполнена насадкой гетерогенного каталитического вещества, иодида цинка или ионообменной смолы LewatitTM KR в бромидной форме. Колонна работает при давлении в верхней части 22,5 бар и падении давления 100 мбар. При моделировании колонну описывают 22 теоретическими тарелками. Обедненный абсорбент (5) с температурой 90°С подают в эту колонну сверху. Расход обедненного абсорбента составляет 12286 кмоль/ч.

В колонне этиленоксид (ЕО) и диоксид углерода реагируют с образованием этиленкарбоната. Скорость реакции по уравнению Аррениуса выражается как:

d[EO]/dt= -1,81·1010·exp{-9264/T}·[EO]

Для активности гетерогенного катализатора карбоксилирования существенно поддержание как можно более низкой концентрации воды. Катализатор гидролиза, смолу Amberjet 4200 в бикарбонатной форме, смешивают с катализатором карбоксилирования в соотношении 1:10. Таким образом, незначительное количество воды, попадающее на абсорбент с газом, будет реагировать с этиленоксидом (ЕО) до моноэтиленгликоля в соответствии с уравнением, характеризующим реакцию:

d[EO]/dt= -2,0·1011·exp{-9021/T}·[EO]·[Н2О]

В Таблице 1, приведенной ниже, дан итоговый мольный баланс (мольные потоки в кмоль/ч) колонны абсорбера этиленоксида:

Карбоксилирование этиленоксида до этиленкарбоната является экзотермической реакцией. Из колонны отводится общая тепловая мощность 20,6 МВт с помощью двух частичных отбираемых потоков в нижней секции колонны. Отводимую жидкость охлаждают до 95°С и рециркулируют в колонну несколько ниже точки отбора.

Газ, выходящий из колонны абсорбера этиленоксида (23), имеет низкую концентрацию диоксида углерода и воды. Поэтому в данном примере не требуется никакой дальнейшей обработки для удаления диоксида углерода и воды перед тем, как газ рециркулируют на вход реактора этиленоксида. Охлаждением и отделением жидкости моноэтиленгликоль удаляют из газового потока.

Из столбца 5 Таблицы 1 очевидно, что поток абсорбента (6), выходящий из колонны, все еще содержит непревращенный этиленоксид. Конверсия этиленоксида, подаваемого в колонну абсорбера этиленоксида, составляет 92%. Полная конверсия этиленоксида достигается обработкой продукта из колонны абсорбера этиленоксида в оконечном реакторе (20), который является изотермическим реактором с поршневым потоком, заполненным насадкой того же гетерогенного катализатора, имеющим время пребывания жидкости 11 секунд. Реактор работает при 110°С. В оконечный реактор подают дополнительное количество 159 кмоль/ч диоксида углерода для обеспечения полной конверсии этиленоксида в этиленкарбонат.

Мольный баланс (мольные потоки в кмоль/ч) оконечного реактора дан в Таблице 2.

углерода в (24)

Жидкий этиленкарбонат абсорбирует углеводородные газы, такие как метан и этилен, из газового потока, рециркулируемого из реактора этиленоксида. Во избежание потери ценных углеводородов, таких как этилен, с выходным потоком диоксида углерода (14) продукт из оконечного реактора испаряют. Давление на выходе из оконечного реактора снижают с 21,6 бар (маном.) до 1 бар (маном.) в адиабатической испарительной емкости (9). Молярный баланс (мольные потоки в кмоль/ч) в Таблице 3 показывает, что большая часть этилена и этана удалена из жидкого абсорбента и может быть рециркулирована в колонну абсорбера этиленоксида или в рециркулируемый газ после сжатия.

Большую часть жидкости после охлаждения до 95°С перекачивают обратно в верхнюю часть абсорбера этиленоксида в виде рециркулирующего потока (5).

Меньшую часть жидкости отделяют от рециркулирующего потока, смешивают с 1800 кмоль/ч воды и рециркулируемым катализатором 200 кмоль/ч карбоната калия, растворенным в 3000 кмоль/ч этиленгликоля. Этот раствор нагревают до 150°C и подают в реактор гидролиза (13). Реактор гидролиза является секционным реактором, моделируемым как изотермический реактор с поршневым потоком со временем пребывания жидкости 6 минут, работающий при 150°С. Выделяется газообразный диоксид углерода, который может быть частично рециркулирован в поток газового продукта реактора этиленоксида (21) и в оконечный реактор (24). Поскольку реактор гидролиза работает при 25 бар (маном.), это может быть сделано без сжатия. Остаточный диоксид углерода сбрасывают в атмосферу (14).

Уравнения реакций и скорости, используемые в модели:

Этиленкарбонат+Н2О→Моноэтиленгликоль+СО2

d[EC]/dt= -0,01·[EC]·[H2O]

Этиленкарбонат+Моноэтиленгликоль→Диэтиленгликоль+СО2

d[EC]/dt= -0,00001·[EC]·[MEG]

Молярный баланс (мольные потоки в кмоль/ч) реактора гидролиза дан в Таблице 4.

Продукт из реактора гидролиза дегидратируют общепринятым способом, и, по существу, свободный от воды гликолевый продукт направляют в колонну очистки моноэтиленгликоля. В нижней части колонны очистки моноэтиленгликоля моноэтиленгликоль испаряют в верхнюю часть колонны для очистки, а раствор К2СО3 в моноэтиленгликоле (17) рециркулируют на вход реактора гидролиза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2466123C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2011 |

|

RU2574856C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2015 |

|

RU2699547C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТА И АЛКИЛЕНГЛИКОЛЯ | 2009 |

|

RU2506123C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТА И/ИЛИ АЛКИЛЕНГЛИКОЛЯ | 2009 |

|

RU2506124C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЯ | 2011 |

|

RU2579368C2 |

| РАЦИОНАЛЬНОЕ ИСПОЛЬЗОВАНИЕ ТЕПЛОВОЙ ЭНЕРГИИ В ПРОЦЕССЕ ПОЛУЧЕНИЯ ЭТИЛЕНКАРБОНАТА И ЭТИЛЕНГЛИКОЛЯ | 2018 |

|

RU2769509C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНКАРБОНАТА И ЭТИЛЕНГЛИКОЛЯ | 2018 |

|

RU2786054C2 |

| СПОСОБ РЕГЕНЕРАЦИИ МОНОЭТИЛЕНГЛИКОЛЯ | 2009 |

|

RU2511442C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЯ | 2012 |

|

RU2599828C2 |

Настоящее изобретение относится к способу получения алкиленгликоля, который может быть использован в качестве сырья для производства полиэфирных волокон, полиэтилентерефталатных пластмасс и смол. Способ включает следующие стадии: (a) реакции алкена с кислородом в присутствии катализатора в реакторе с получением газовой композиции, включающей алкиленоксид, алкен, кислород, диоксид углерода и водяной пар; (b) удаления воды из газовой композиции; (c) подачи газовой композиции со стадии (b) в абсорбер алкиленоксида, подачи обедненного абсорбента в абсорбер алкиленоксида, контактирования газовой композиции с обедненным абсорбентом в абсорбере алкиленоксида в присутствии одного или более катализаторов, которые способствуют карбоксилированию при температуре в пределах от 80 до 250°C, и удаления обогащенного абсорбента из абсорбера, где обедненный абсорбент включает, по меньшей мере, 50 мас.% алкиленкарбоната и включает менее 10 мас.% воды и где обедненный абсорбент подают при температуре от более 60°C до 250°C; (d) подачи части обогащенного абсорбента со стадии (c) в один или более реакторов гидролиза, подачи воды в один или более реакторов гидролиза, контактирования обогащенного абсорбента с водой в присутствии одного или более катализаторов гидролиза в одном или более реакторах гидролиза и удаления потока продукта из одного или более реакторов гидролиза; (e) подачи потока продукта со стадии (d) в дегидратор, удаления воды и получения потока обезвоженного продукта и (f) очистки потока обезвоженного продукта со стадии (e) и получения потока очищенного алкиленгликоля. Предлагаемый способ позволяет уменьшить стоимость производства, одновременно гарантируя селективность процесса. 15 з.п. ф-лы, 1 пр., 4 табл., 6 ил.

1. Способ получения алкиленгликоля из алкена, включающий стадии:

(a) реакции алкена с кислородом в присутствии катализатора в реакторе с получением газовой композиции, включающей алкиленоксид, алкен, кислород, диоксид углерода и водяной пар;

(b) удаления воды из газовой композиции;

(c) подачи газовой композиции со стадии (b) в абсорбер алкиленоксида, подачи обедненного абсорбента в абсорбер алкиленоксида, контактирования газовой композиции с обедненным абсорбентом в абсорбере алкиленоксида в присутствии одного или более катализаторов, которые способствуют карбоксилированию при температуре в пределах от 80 до 250°C, и удаления обогащенного абсорбента из абсорбера, где обедненный абсорбент включает, по меньшей мере, 50 мас.% алкиленкарбоната и включает менее 10 мас.% воды, и где обедненный абсорбент подают при температуре от более 60°C до 250°C;

(d) подачи части обогащенного абсорбента со стадии (с) в один или более реакторов гидролиза, подачи воды в один или более реакторов гидролиза, контактирования обогащенного абсорбента с водой в присутствии одного или более катализаторов гидролиза в одном или более реакторах гидролиза и удаления потока продукта из одного или более реакторов гидролиза;

(e) подачи потока продукта со стадии (d) в дегидратор, удаления воды и получения потока обезвоженного продукта; и

(f) очистки потока обезвоженного продукта со стадии (e) и получения потока очищенного алкиленгликоля.

2. Способ по п.1, в котором на стадии (b) воду удаляют гашением, при котором газовая композиция контактирует с рециркулирующим водным раствором, и/или охлаждением газовой композиции с применением теплообменников.

3. Способ по п.1 или 2, в котором абсорбер алкиленоксида включает колонну с вертикально расположенными тарелками или насадочную колонну.

4. Способ по п.1 или 2, в котором температуру в абсорбере алкиленоксида поддерживают в диапазоне выше, чем 80°C и ниже, чем 250°C.

5. Способ по п.1 или 2, в котором диоксид углерода подают в абсорбер алкиленоксида из отделения рекуперации диоксида углерода и/или из внешнего источника.

6. Способ по п.1 или 2, в котором порцию или весь обогащенный абсорбент со стадии (c) подают в один или более оконечных реакторов для дальнейшего карбоксилирования алкиленоксида перед подачей обогащенного абсорбента в один или более реакторов гидролиза на стадии (d).

7. Способ по п.1 или 2, в котором 1-50 мас.% обогащенного абсорбента со стадии (c) подают в реактор гидролиза и рециркулируют оставшиеся 50-99 мас.% обогащенного абсорбента в абсорбер алкиленоксида в качестве всего или части обедненного абсорбента.

8. Способ по п.1 или 2, в котором обогащенный абсорбент со стадии (c) подают в испарительную емкость перед стадией (d), удаляют легкие хвостовые фракции с применением испарительной емкости и рециркулируют легкие хвостовые фракции в абсорбер алкиленоксида.

9. Способ по п.1 или п.2, в котором обедненный абсорбент включает гомогенный катализатор карбоксилирования, включающий подачу обогащенного абсорбента со стадии (c) в испарительную емкость перед стадией (d), отвод смеси, включающей гомогенный катализатор карбоксилирования и алкиленкарбонат, из испарительной емкости и рециркуляцию смеси в абсорбер алкиленоксида в качестве компонента обедненного абсорбента.

10. Способ по п.6, в котором 1-50 мас.% обогащенного абсорбента со стадии (c) и из одного или нескольких оконечных реакторов подают в реактор гидролиза и рециркулируют оставшиеся 50-99 мас.% обогащенного абсорбента в абсорбер алкиленоксида в качестве всего или части обедненного абсорбента.

11. Способ по п.6, в котором обогащенный абсорбент со стадии (c) и из одного или нескольких оконечных реакторов подают в испарительную емкость перед стадией (d), удаляют легкие хвостовые фракции с применением испарительной емкости и рециркулируют легкие хвостовые фракции в абсорбер алкиленоксида.

12. Способ по п.6, в котором обедненный абсорбент включает гомогенный катализатор карбоксилирования, включающий подачу обогащенного абсорбента со стадии (c) и из одного или нескольких оконечных реакторов в испарительную емкость перед стадией (d), отвод смеси, включающей гомогенный катализатор карбоксилирования и алкиленкарбонат, из испарительной емкости и рециркуляцию смеси в абсорбер алкиленоксида в качестве компонента обедненного абсорбента.

13. Способ по п.1 или 2, в котором гомогенный катализатор гидролиза подают в реактор гидролиза, в испарительную емкость подают поток продукта со стадии (d) или поток дегидратированного продукта со стадии (e), из испарительной емкости отводят смесь, включающую гомогенный катализатор гидролиза и алкиленгликоль, и рециркулируют смесь в реактор гидролиза.

14. Способ по п.1 или 2, в котором обедненный абсорбент включает гомогенный катализатор карбоксилирования и гомогенный катализатор гидролиза, включающий подачу потока продукта со стадии (d) или потока дегидратированного продукта со стадии (e) в испарительную емкость для отделения гомогенных катализаторов и рециркуляцию катализаторов в абсорбер алкиленоксида.

15. Способ по п.1 или 2, в котором один или более катализаторов, способствующих карбоксилированию в абсорбере алкиленоксида, являются гетерогенными, и гетерогенные катализаторы находятся на вертикально размещенных тарелках или в насадке насадочной колонны.

16. Способ по п.1 или 2, в котором по меньшей мере 60% алкиленоксида, поступающего в абсорбер алкиленоксида, превращают в алкиленкарбонат в абсорбере алкиленоксида.

| Устройство для полирования поверхностей магнитно-абразивным порошком | 1979 |

|

SU776890A1 |

| CN 1727318 A, 01.02.2006 | |||

| Способ получения этиленгликоля | 1984 |

|

SU1731041A3 |

| US 4221727 A1, 09.09.1980. | |||

Авторы

Даты

2013-03-20—Публикация

2008-11-11—Подача