Изобретение относится к медицине, в частности к протезированию конечностей.

Для изготовления приемных гильз протезов методом контактного формования применяют полимерный материал на основе нетканого наполнителя, выполненного из штапельного арамидного волокна и полиэфирного связующего, взятых в соотношении 1:0-3:7.

Недостатком приемных гильз протезов, изготовленных из указанного материала, является нарушение комфортного самочувствия у людей, заключающееся в увеличении интенсивности потоотделения и повышение температуры тела, которое отмечается в течение гарантийной носки. Кроме того, производство приемных гильз протезов из данного материала характеризуется высокой трудоемкостью (термообра ботка в течение 24 ч), загрязнения рабочих мест (пропитка с последующей прикаткой роликом) и загрязненностью производственных помещений (в состав связующего входит диметакрилат триэтиленгликоля, перекись дикумила - токсичные соединения). К производственным помещениям предъявляются повышенные требования по обеспечению взрыво- и пожаробезопасности, наличию мощной приточно-вытяжной вентиляции.

Наиболее близким к предлагаемому техническому решению является нетканый полуфабрикат для приемки гильз на основе штапельно-арамидного и поликапроамид- ного волокон, взятых в объемном соотношении 40:60 - 60:40.

Недостатком приемных гильз протезов, изготовленных из известного материала, является потеря формоустойчивости и снижение прочностных характеристик гильз в процессе носки за счет склонности лоликапроамидной матрицы к ползучести и гидролитической деструкции. Во время гарантийной носки материал гильзы нахоЁ

VI СО

ю о оо

дится дтигельное время в контакте с потом, а также подвергается воздействию мыльного раствора при периодической гигиенической обработке гильзы, что приводит к ухудшению прочностных характеристик пластика из-за гидролитической деструкции поликапроамидной матрицы. В результате склонности лоликапроамидной матрицы к ползучести наблюдаются изменения первоначальных размеров гильзы в процессе носки, что создает дискомфорт при ее эксплуатации. Все это отрицательно влияет на качество приемной гильзы протеза и уменьшает гарантийный срок носки.

Кроме того, производство приемных гильз протезов из известного материала характеризуется высокими затратами энергии, необходимой для нагревания материала до температуры переработки (2 кВт Ч).

Целью изобретения является снижение ползучести и стабилизации механических характеристик в условиях эксплуатации материала приемной гильзы протеза, а также снижение энергоемкости при ее производстве.

В качестве термоплавких нетканый полуфабрикат содержит волокна полипропилена.

Полипропиленовое волокно при термообработке заготовки приемной гильзы протеза расплавляется и образует матричную фазу, аналогично поликапроамидному связующему в материале.

Введение в состав нетканого полуфабриката термопластичного полипропиленового волокна увеличивает сопротивление ползучести,в результате повышения степени кристалличности матричной фазы в 2 раза ликвидирует негативные последствия, связанные с гидролитической деструкцией термопластичной матрицы (снижение механических характеристик, охрупчивания и т.д.), сокращает энергозатраты на нагрев материала во время изготовления гильзы.

Пример 1. Нетканый иглопробивной полуфабрикат из штапельного арамидного волокна длиной резки 45-65 мм и штапельного полипропиленового волокна длиной резки 50 мм, взятых а объемном соотношении 40:60, поверхностной плотностью 580 г/м2, выкладывают на гипсовой форме, покрытой разделительной пленкой фторопла- ста-4. Пакет заготовки гильзы закрывают сверху слоем разделительной полиимидной пленки и помещают в герметичный эластичный мешок из прорезиненной ткани, снабженный штуцером. Сборку помещают в термошкаф, штуцер подключают к вакуумному насосу, вакуумируют пакет до остаточного давления 100 мм рт.ст,,одновременно нагревая до 250°С. По достижении 250°С выдерживают в течение 5 мин/мм толщины

изделия и охлаждают под вакуумом до 60°С, Расход электроэнергии на нагревание заготовки составляет 1,35 кВт.ч в шкафу СНОЛ- 3,5/3-43.

Пример 2. Нетканый иглопробивной

0 материал из штапельного арамидного волокна длиной резки 50 мм и из штапельного полипропиленового волокна длиной резки 50 мм, взятых в соотношении 50:50 (об.%), поверхностной плотностью 480 r/м2, выкла5 дывают на металлической форме с фторопластовым разделительным покрытием. Сверху заготовку обматывают фторопластовой пленкой и викелевочной тканой стекло- лентой. Заготовку помещают в термошкаф,

0 нагревают до 260°С и выдерживают в течение 5 мин/мм толщины изделия и охлаждают до комнатной температуры. Расход электроэнергии на нагревание заготовки составляет 1,53 кВт-ч в шкафу СНОЛ-3,5/35 43.

Пример 3. Нетканый иглопробивной материал из штапельного арамидного и полипропиленового волокна длиной резки 55 мм, взятых в соотношении 60:40 (об.%), вы0 кладывают на металлическом пуансоне и спрессовывают в матрице, установленной на прессе, при 240°С под давлением 20 кг/см3 в течение 20 мин. Расход электроэнергии на нагревание заготовки составля5 етб.З кВт. ч.

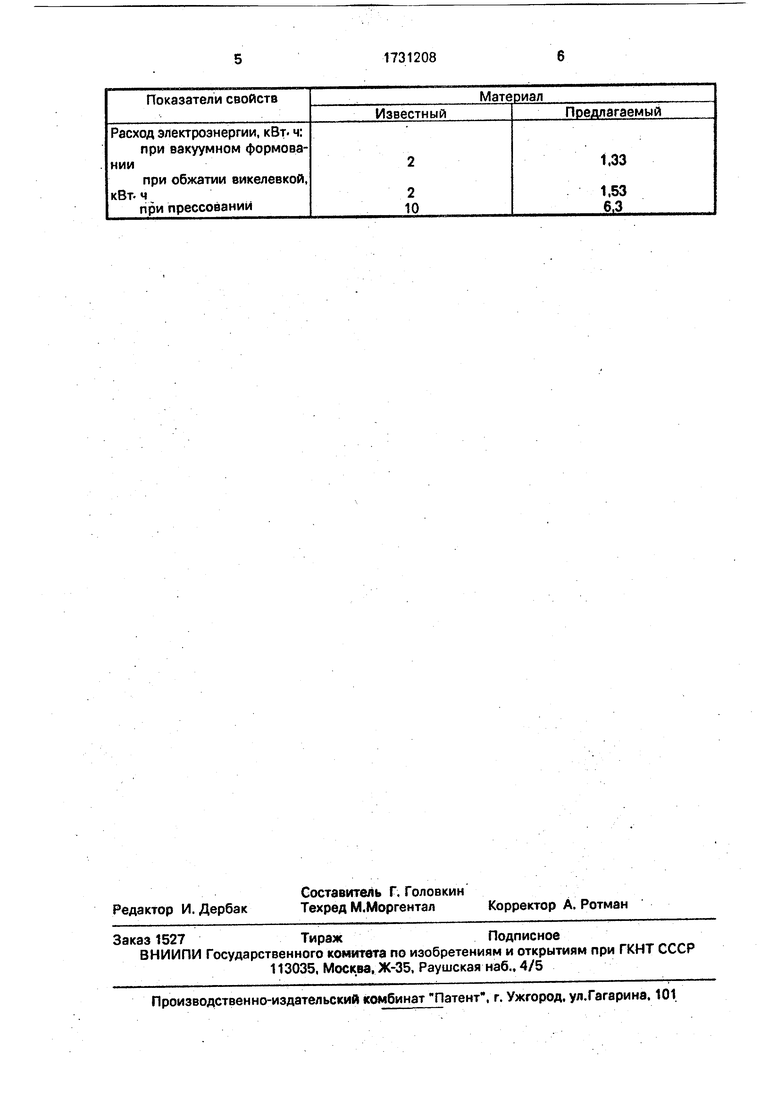

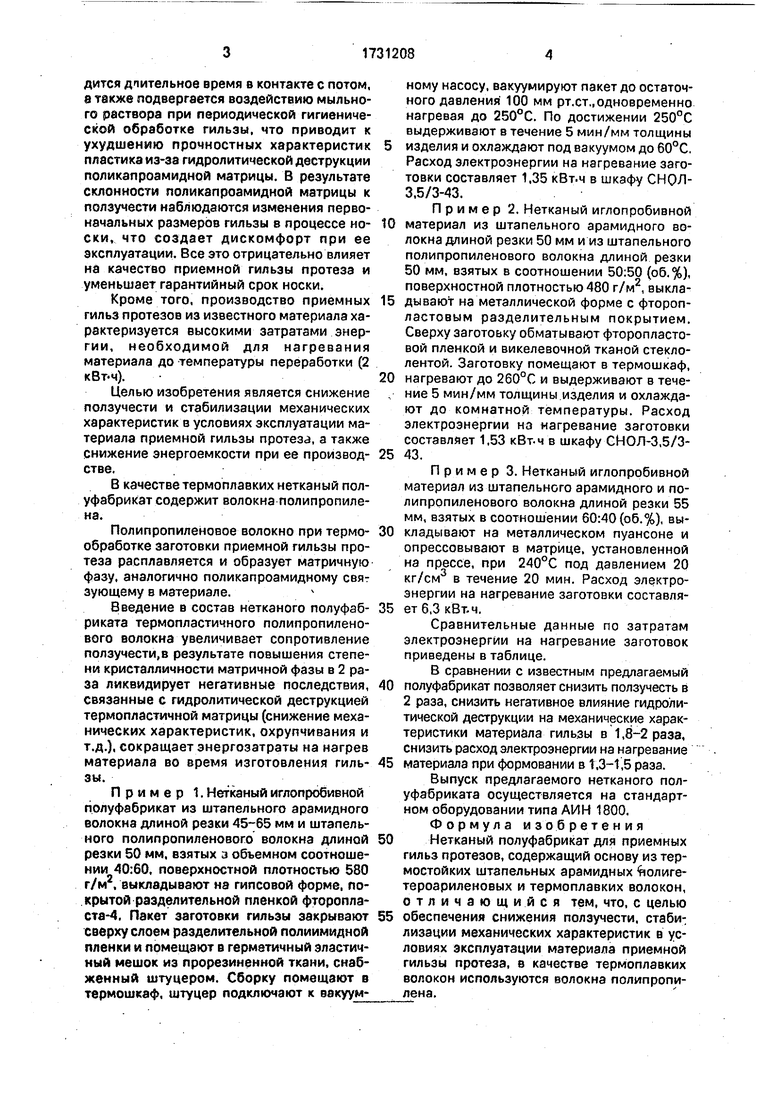

Сравнительные данные по затратам электроэнергии на нагревание заготовок приведены в таблице.

В сравнении с известным предлагаемый

0 полуфабрикат позволяет снизить ползучесть в 2 раза, снизить негативное влияние гидролитической деструкции на механические характеристики материала гильзы в 1,8-2 раза, снизить расход электроэнергии на нагревание

5 материала при формовании в 1,3-1,5 раза.

Выпуск предлагаемого нетканого полуфабриката осуществляется на стандартном оборудовании типа АЙН 1800. Формула изобретения

0 Нетканый полуфабрикат для приемных гильз протезов, содержащий основу из термостойких штапельных арамидных болиге- тероариленовых и термоплавких волокон, отличающийся тем, что, с целью

5 обеспечения снижения ползучести, стаби-; лизации механических характеристик в условиях эксплуатации материала приемной гильзы протеза, в качестве термоплавких волокон используются волокна полипропилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерный материал для приемных гильз протезов | 1990 |

|

SU1771752A1 |

| Полимерный материал для приемных гильз протезов | 1985 |

|

SU1269780A1 |

| Волокнистый полуфабрикат | 1988 |

|

SU1692863A1 |

| НЕТКАНЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2005 |

|

RU2284383C1 |

| ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ | 2004 |

|

RU2358246C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПЛАСТИКА ДЛЯ ПРИЕМНЫХ ГИЛЬЗ ПРОТЕЗОВ И ОРТЕЗОВ | 2006 |

|

RU2320297C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2602117C2 |

| ПРОВОД ДЛЯ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2568188C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2006 |

|

RU2307034C1 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ | 2011 |

|

RU2557619C2 |

Использование: для изготовления приемных гильз протезов методом контактного формования. Цель - снижение ползучести, стабилизация механических характеристик в условиях эксплуатации материала приемной гильзы протеза и снижение энергоемкости при ее производстве. Нетканый полуфабрикат содержит основу из термостойких штапельных арамидных полигетероариленовых и термоплавких волокон, выполненных из волокон полипропилена. 1 табл.

| Авторское свидетельство СССР № 1514369, кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1992-05-07—Публикация

1988-12-27—Подача