Изобретение относится к металлургическому производству, а именно к способам термической обработки двухфазных у + Ј железомарганцевых сплавов.

Известен способ обработки двухфазных железомарганцевых сплавов, включающий закалку с 1150°С и последующую деформацию при комнатной температуре.

Недостатком известного способа является то, что наблюдаемое при этом повышение прочностных характеристик сопровождается резким снижением пластичности. Так, после деформации сплава Г20 на 7% относительное удлинение не превышает 4%, После такой обработки сталь становится трехфазной, так как кроме имеющихся в исходном состоянии у и е -фаз, содержит магнитную а-фазу, что в ряде случаев недопустимо.

Известен способ обработки двухфазных у + Ј железомарганцевых сплавов, включающий закалку с 1150°С, 3 цикла нагрева и охлаждение 400 20°С. При этом наблюдается повышение прочностных характеристик оо.2 430 МПа, Ов 850 МПа) по

сравнению с закаленным состоянием оо,2 - 370 МПа, OB 780 МПа). Характеристики пластичности после трех циклов практически не изменяются (б 20-21 %, t/ 15-16%).

Наиболее близким к предлагаемому по совокупности признаков и достигаемому результату является способ обработки двухфазных у + Ј железомарганцевых сплавов, состоящий из закалки с 1150°С и последующих 10 циклов фазового наклепа за счет многократныху ±Ј-переходов. Способ осуществляется закалкой и последующими нагревами до 400°С с охлаждением в воде до комнатной температуры.

Недостатком известного способа являются низкие прочностные характеристики, особенно предел текучести (оо,2 280 МПа).

Цель изобретения - повышение прочностных характеристик, особенно предела текучести, двухфазных у + Ј железомарганцевых сплавов при сохранении достаточной пластичности.

СО

00 CJ

ел

Поставленная цель достигается тем, что в способе, включающем закалку и 10 циклов нагревов до 400°С с последующим охлаждением до комнатной температуры, проводят изотермическую выдержку при температуре ниже 20-120°С в течение 30-50 ч. определяют дополнительно после 10 термоциклов.

В основу способа положен принцип получения после фазовых переходов вследствие стабилизации аустенита по отношению к у - Ј -превращению при охлаждении преимущественно аустенитной структуры с повышенной плотностью дефектов. Образование же е -фазы происходит в процессе последующей изотермической выдержки при температуре на 20-120°С ниже результате у -превращения. При этом в указанном интервале образуется 50-70% возникшей изотермической Ј -фазы, которая более дисперсна, чем е-фаза, полученная после закалки.

Кроме того, оставшийся в структуре аус- тенит при испытаний механических свойств претерпевает постепенный распад с образованием мартенситных е и о:-фаз, что обеспечивает дополнительное повышение прочностных характеристик при сохранении достаточной пластичности.

Фазовые превращения осуществляют путем нагрева до 400°С и последующего охлаждения до комнатной температуры, В результате многократных термоциклов происходит стабилизация аустенита по отношению к образованию Ј-фазы при охлаждении. После такой обработки сталь имеет преимущественно аустенитную структуру, в результате чего снижается предел текучести (7о,2 280-300 МПа).

При более низких и более высоких температурах нагрева при проведении термоциклов процесс стабилизации аустенита по отношению к образованию Ј-фазы при охлаждении выражен в меньшей степени.

Наиболее сильно стабилизация аустенита проявляется после 10 циклов 400 20°С. При небольшом числе циклов ( 3) происходит дестабилизация аустенита по отношению к у -превращению при охлаждении, что вызывает увеличение доли Ј-фазы в структуре, но уменьшает возможность обра- з ования ее в изотермических условиях и при испытании механических свойств. А при числе циклов, превышающих 10, происходит дестабилизация аустенита по отношению к образованию Ј -фазы, так как при увеличении продолжительности пребывания стали при температуре нагрева снижается фазовый наклеп аустенита. В

результате этого также уменьшается количество изотермически образовавшейся Ј- фазы, что не дает возможности получить высокие значения предела текучести.

После 10 циклов дополнительно определяют температуру начала -превращения при охлаждении (Мнн и проводят изотермическую выдержку при температурах ниже Мн на 20-120°С в течение 30-50 ч, При этом получает развитие у -превращение в изотермических условиях. Изотермическая выдержка при температурах менее чем на 20°С и более чем на 120°С отклоняющихся от Мн нецелесообразна, так как при этом существенно замедляется скорость изотермического у -превращения. При этом не достигается значительного повышения прочностных характеристик, особенно предела текучести.

Время выдержки при температуре ниже Мн на 20-120°С, определенной после термоциклов, выбрано 30-50 ч. При меньшем времени выдержки количество Ј-фазы, образовавшейся в изотермических условиях,

не достигает максимума и, соответственно, не достигается наибольшего вклада в повышение предела текучести. Увеличение же времени выдержки при выбранной температуре более 50 ч делает процесс непроизводительным и не дает заметного повышения механических свойств, так как у -превращение завершается за указанное выше время.

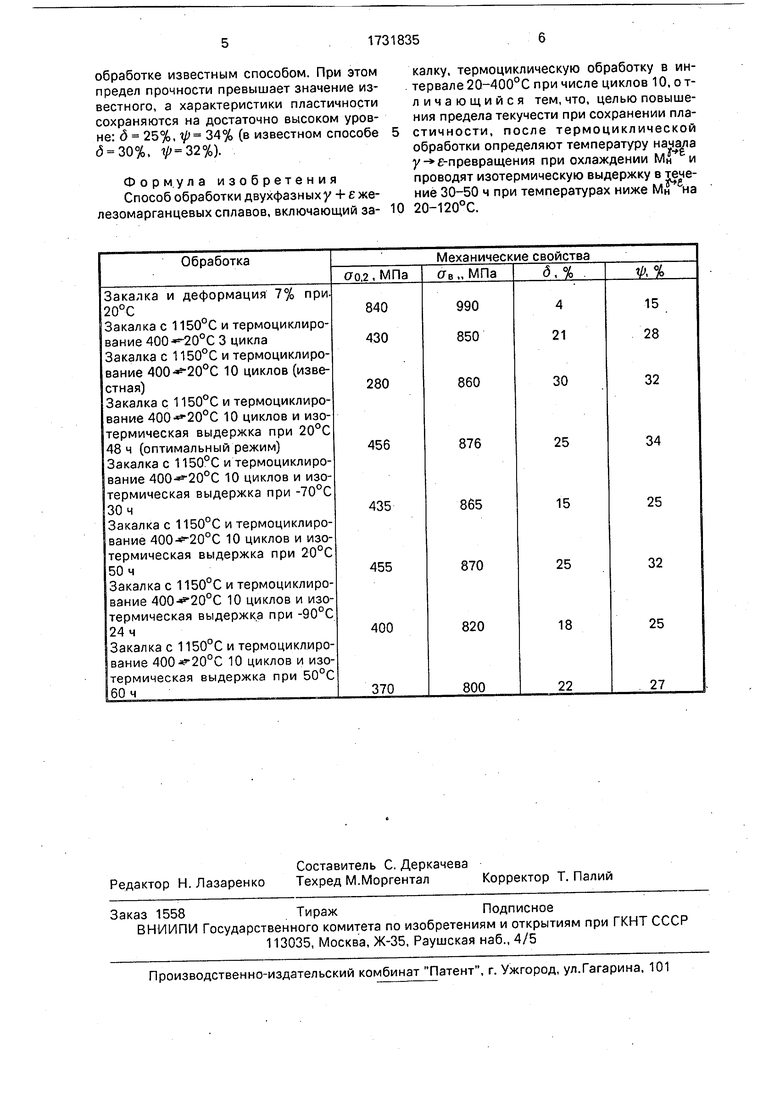

Пример. Разрывные образцы закаленного с 1150°С сплава Г19 подвергали 10 циклам фазовых переходов 400 Т20°С. Нагрев образцов осуществлялся в соляной ванне (50% NaNOa + 50% МаМОз). Время выдержки при температуре 400°С составляло 5 мин. Охлаждение до комнатной температуры проводили в воде.

После 10 термоциклов проводили изотермическую выдержку при температурах, на 20-120°С более низких, чем температура

начала у -превращения при охлаждении после термоциклов. Мн для Г19 составляет 40°С, а для Г22 0°С. Время изотермической выдержки составило 48 ч.

Испытания механических свойств проводили по стандартной методике на машине ИМ 12А.

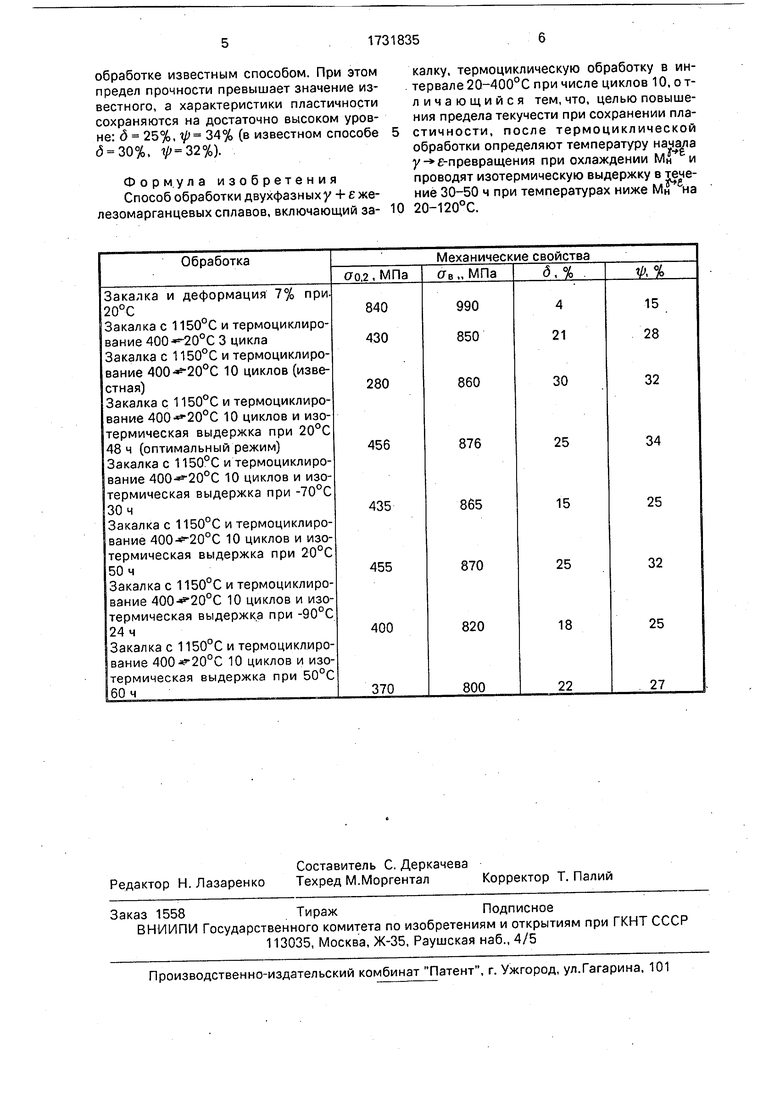

После обработки предлагаемым способом обеспечивается более высокий уровень предела текучести при достаточной пластичности, чем в известном способе. Сравнительные данные представлены в аблице. Так после обработки по оптимальному режиму предел текучести составил 456 МПа, что в 1,6 раз превышает его значение при

обработке известным способом. При этом предел прочности превышает значение известного, а характеристики пластичности сохраняются на достаточно высоком уровне: д 25%, V 34% (в известном способе (5 30%, V-32%).

Формула изобретения Способ обработки двухфазных у + Ј же- лезомарганцевых сплавов, включающий за0

калку, термоциклическую обработку в интервале 20-400°С при числе циклов 10, о т- личающийся тем, что, целью повышения предела текучести при сохранении пластичности, после термоциклической обработки определяют температуру начала у- Ј-превращения при охлаждении Мн и проводят изотермическую выдержку в течение 30-50 ч при температурах ниже Мн на 20-120°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Немагнитный сплав | 1983 |

|

SU1082857A1 |

| Способ термической обработки быстрорежущей стали | 1990 |

|

SU1749268A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813069C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2015 |

|

RU2594925C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2021 |

|

RU2776893C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813066C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ | 2017 |

|

RU2646180C1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

Использование: для повышения прочностных свойств. Сущность изобретения: двухфазные/ + Јжелезомарганцевые сплавы подвергают закалке с 1150°С, термоциклической обработке в интервале температур 20-400°С при числе циклов, равном 10, дополнительно определяют температуру начала -превращения при охлаждении после термоциклов Мн и проводят изотермическую выдержку в течение 30-50 ч при температурах ниже 20-120°С. 1 табл.

| Богачев И.Н | |||

| и Еголаев В.Ф | |||

| Структура и свойства железомарганцевых сплавов | |||

| - М.: Металлургия, 1973, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

Авторы

Даты

1992-05-07—Публикация

1990-04-02—Подача