Изобретение относится к металлургии, в частности к способам термомеханической обработки штамповых сталей для горячего деформирования. При прессовании многих трудно-деформируемых сплавов рабочая поверхность матрицы, как формообразующего инструмента, разогревается до 750°С и выше, испытывая при этом значительные удельные давления. Для сохранения в таких условиях высокой прочности стали с целью обеспечения высокой стойкости инструмента необходима предварительная (перед прессованием) термомеханическая обработка стали, обеспечивающая дополнительное горячее упрочнение стали.

Известен способ термомеханической обработки стали, заключающийся в многократном деформировании заготовок на величину деформации до окончания площадки текучести с промежуточным старением между циклами деформирования в дорекристаллизационном интервале температур (Орлов П.И. Основы конструирования. Справочно-методическое пособие. Кн. 1. М.: Машиностроение, 1977). Многократное деформирование при такой обработке приводит к увеличению плотности дислокаций, что затрудняет их перемещение и, как результат, способствует повышению прочностных свойств стали. Однако достигнутое термопластическое упрочнение при температурах выше 600°С значительно ослабевает и поэтому не оказывает заметного влияния на износостойкость инструмента. Способ не эффективен для упрочнения штамповых сталей, претерпевающих в процессе эксплуатации а->у превращение.

Известен способ термомеханической обработки стали, включающий нагрев стали до температуры аустенизации, охлаждение с изотермической выдержкой, в процессе которой производят многократную пластическую деформацию (Бернштейн М.Л. Термомеханическая обработка металлов и сплавов. Том 2. М..: Металлургия, 1968, стр. 1172). Способ не обеспечивает высокий уровень упрочнения при температуре 750°С из-за снижения твердости и прочности стали в процессе нагревания.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ термомеханической обработки для упрочнения штамповых сталей, претерпевающих в процессе эксплуатации α→γ превращение, включающий нагрев до температуры аустенизации, выдержку, подстуживание и многократную пластическую деформацию с промежуточными выдержками, причем деформацию осуществляют со степенью 0,1-3,0% при 300 - 500°С для первого цикла с повышением температуры ступенчато на 20-100°С для каждого последующего цикла до достижения температуры эксплуатации, равной 650-800°С, не допуская при этом охлаждения после пластической деформации в каждом цикле ниже Ar1 (Авторское свидетельство №1013500 «Способ упрочняющей обработки инструмента штамповых сталей», 1982). Способ способствует повышению прочности рабочей зоны инструмента при 750°С, но не обеспечивает стабилизацию горячего упрочнения стали.

Техническим результатом предполагаемого способа является повышение эксплуатационной стойкости инструмента, применяемого для штампов горячего прессования трудно-деформируемых сплавов при температурах 750°С.

Технический результат достигается за счет увеличения предела текучести штамповой стали при температуре 750°С и стабилизации горячего упрочнения следующим образом: сталь после любого исходного режима термической обработки подвергают аустенизации при температуре Ас3+250-350°С в течение 15-20 мин и охлаждают до 400-450°С, сохраняя аустенитную структуру. После изотермической выдержки в течение 15-20 мин при указанных температурах осуществляют 3-6-кратное пластическое деформирование рабочей зоны инструмента со степенью 1-2% за цикл, повышающее плотность дислокаций в аустените. Выдержка между циклами деформирования 1-5 сек. Последующее охлаждение до комнатной температуры после деформирования приводит к частичному распаду аустенита. Затем осуществляют технологически быстрый процесс нагревания 50-200°С/с на температуру деформации 750°С, который способствует дополнительному упрочнению стали при этой температуре за счет частичного α→γ-превращения и осуществления процесса деформации в двухфазной (α+γ)-области, после чего стабилизируют состояние горячего наклепа при последующим 3-6-кратном пластическом деформировании рабочей зоны инструмента за счет наследования наклепанного состояния, фазового наклепа при γ→α и α→γ-превращениях и выделения упрочняющих наноразмерных фаз Лавеса и сложных, наноразмерных карбидов.

Упрочнение инструмента по предлагаемому способу может осуществляться непосредственно в процессе его эксплуатации, причем температура инструмента в дальнейшем поддерживается за счет тепла деформируемых заготовок.

Деформация рабочей зоны инструмента со степенью 1-2% за цикл при начальных температурах деформирования 400-450° осуществляется без значительных затрат энергии и не требует создания специальных устройств.

Оптимальные степени деформации и температуры начала деформации определяют, исходя из анализа результатов лабораторных исследований и эксплуатационных испытаний инструмента.

Этот способ упрочнения наиболее эффективен при обработке сталей доэвтектоидных по структуре (или близких к эвтектоидным) и легированных элементами, образующими сложные карбиды, карбонитриды или интерметаллиды.

Практическое осуществление способа возможно лишь в том случае, если сталь обладает высокой устойчивостью переохлажденного аустенита в перлитной и промежуточной областях, а критическая температура начала аустенитного превращения Ас1 лежит ниже температур, до которых разогревается инструмент в процессе эксплуатации.

Реализация предложенного способа осуществлена с использованием штамповой стали типа 4Х2Н3М2Г4ФТБ (патент на изобретение RU 2744584, 2021) и способ опробован в лабораторных условиях. Цилиндрические образцы 05×10 мм из штамповой стали типа 4Х2Н3М2Г4ФТБ нагревают до температуры аустенизации 1150°С выдерживают 20 мин, охлаждают до 450°С и затем подвергают 5-ти кратному прерывистому нагружению сжатием, вызывающему остаточную пластическую деформацию 1-2% за цикл. Далее образцы охлаждают до комнатной температуры, после чего осуществляют быстрый (50°С) нагрев на температуру 750°С и подвергают 5-ти кратному прерывистому нагружению сжатием, вызывающему остаточную пластическую деформацию 1-2% за цикл. Многократная пластическая деформация стали при 450°С обеспечивает эффект дополнительного упрочнения, то есть повышения предела текучести, и способствует стабилизации состояния горячего наклепа при 750°С.

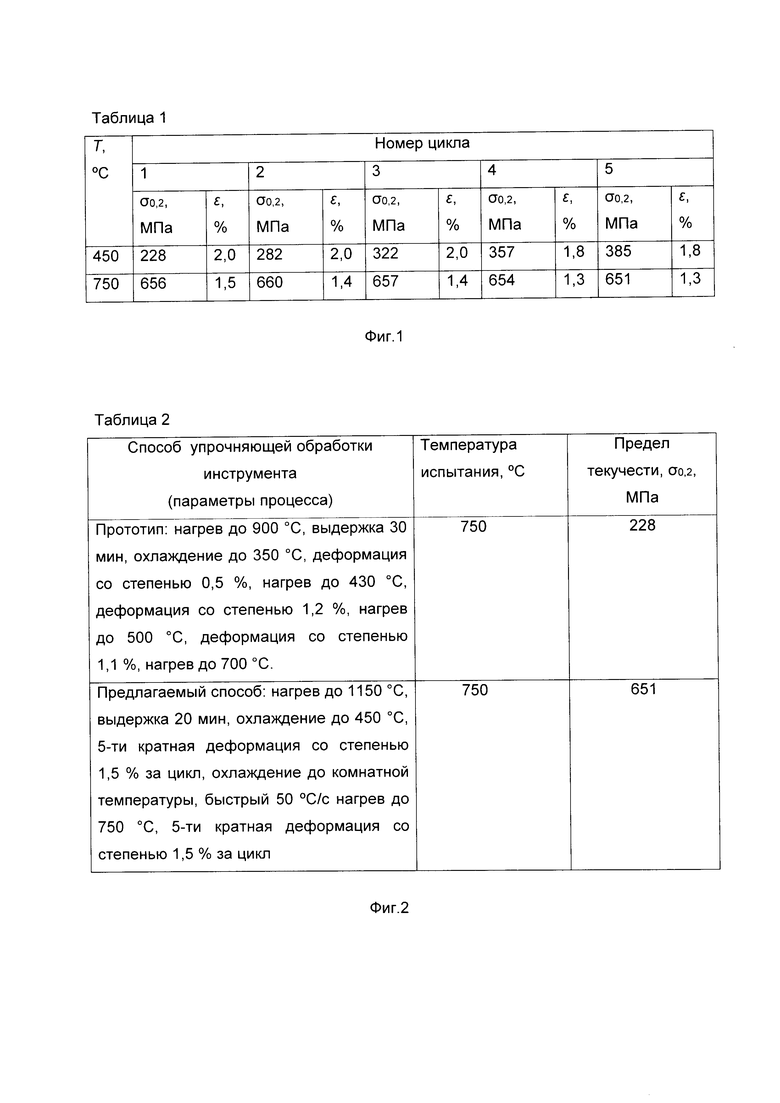

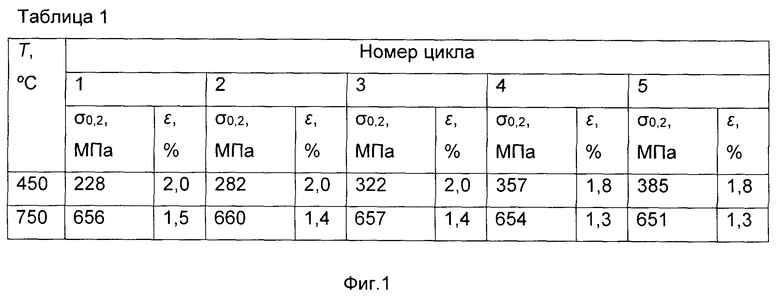

Результаты работы способов прототипа и предлагаемого приведены в табличной форме на:

Фиг. 1 - механические свойства штамповой стали, полученные после упрочняющей обработки образцов в лабораторных условиях.

Фиг. 2 - результаты упрочнения штампованной стали при реализации способов прототипа и предлагаемого.

Приведенные в таблицах (фиг. 1, 2) значения механических свойства, а именно σ0,2-условный предел текучести и ε - степень деформации за цикл, и результаты сравнительного анализа упрочняющей обработки образцов показывают, что предлагаемый способ упрочняющей обработки можно реализовывать непосредственно в технологическом процессе при эксплуатации инструмента.

Способ упрочняющей обработки штамповых сталей используют для поверхностного упрочнения матриц при прессовании трудно-деформируемых сплавов. В процессе эксплуатации матрицы разогреваются до 650-800°С. Опытные матрицы изготовляют из штамповой стали типа 4Х2Н3М2Г4ФТБ. Эта сталь имеет сравнительно низкую температуру Ас1 ~ 650°С и обладает высокой устойчивостью переохлажденного аустенита в перлитной области (при изотермических выдержках до 20 ч распада переохлажденного аустенита на феррито-карбидную смесь не наблюдается).

На производстве матрицы с припуском на деформирование в пределах допусков на точность прессуемого изделия нагревают до 1150°С, охлаждают на воздухе до 400-450°С и устанавливают на пресс. Многократное пластическое деформирование осуществляют на производственных прессах в пределах допусков. После 3-6-ти циклов деформирования при 400-450°С достигаются постоянные размеры калибрующего отверстия матрицы, далее инструмент охлаждается до комнатной температуры, потом нагревается до температуры эксплуатации 750°С и 3 - 6-кратное пластическое деформирование рабочей зоны осуществляется в процессе прессования, при этом непрерывный и быстрый нагрев не позволяет термическому расширению изменить размеры калибрующего отверстия больше допустимого, далее наступает стабильный период эксплуатации без изменения размеров упрочненной рабочей зоны инструмента.

Применение предлагаемого способа упрочняющей обработки стали увеличивает эксплуатационную стойкость инструмента при его работе на температуре 750° в процессе горячего прессования трудно-деформируемых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочняющей обработки инструмента штамповых сталей | 1981 |

|

SU1013500A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| Способ термомеханической обработки инструмента | 1978 |

|

SU742473A1 |

| Способ упрочнения шпамповой стали | 1979 |

|

SU829694A1 |

| Способ низкотемпературной термомеханической обработки изделий из быстрорежущих сталей | 1978 |

|

SU722962A1 |

| Способ упрочнения штамповых сталей | 1978 |

|

SU819194A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| Способ высокотемпературной термомеханической обработки штамповой стали | 1980 |

|

SU872578A1 |

| Штамповая сталь | 2019 |

|

RU2744584C1 |

| Способ упрочнения изделий | 1975 |

|

SU532638A1 |

Способ упрочняющей обработки инструмента из штамповых сталей относится к металлургии, в частности к способам термомеханической обработки штамповых сталей для горячего деформирования. Способ включает аустенизацию инструмента сталь после любого исходного режима термической обработки при температуре Ас3+250-350°С и охлаждение до 400-450°С с сохранением аустенитной структуры, выдержку в течение 15-20 мин, затем осуществляют 3-6-кратное пластическое деформирование рабочей зоны инструмента со степенью 1-2% за цикл для повышения плотности дислокаций в аустените и охлаждают до комнатной температуры, что приводит к частичному распаду аустенита. Последующий быстрый нагрев со скоростью 50-200°С/с на температуру деформации 750°С способствует дополнительному упрочнению стали за счет частичного α→γ-превращения при нагреве и осуществления деформации в двухфазной (α+γ)-области, после чего стабилизируют состояние горячего наклепа при последующем 3-6-кратном пластическом деформировании рабочей зоны инструмента. Техническим результатом изобретения является повышение эксплуатационной стойкости инструмента, применяемого для матриц горячего прессования трудно-деформируемых сплавов при температурах 750°С за счет увеличения предела текучести штамповой стали и стабилизации горячего упрочнения. 2 з.п. ф-лы, 2 ил.

1. Способ упрочняющей обработки инструмента из штамповых сталей, претерпевающих в процессе эксплуатации α→γ-превращение, включающий нагревание инструмента до температуры аустенизации, выдержку, подстуживание и многократную пластическую деформацию с промежуточными выдержками, отличающийся тем, что инструмент независимо от исходного режима его термической обработки подвергают аустенизации при температуре Ас3+250-350°С в течение 15-20 мин, затем охлаждают до 400-450°С, изотермически выдерживают в течение 15-20 мин, после этого осуществляют 3-6-кратное пластическое деформирование рабочей зоны инструмента со степенью 1-2% за цикл и выдержкой между циклами 1-5 с, после чего инструмент охлаждают до комнатной температуры, затем его нагревают на температуру деформации и осуществляют следующие 3-6-кратное пластическое деформирование рабочей зоны инструмента с вышеуказанными параметрами.

2. Способ по п. 1, отличающийся тем, что после стадии охлаждения инструмента до комнатной температуры, его непрерывно и ускоренно нагревают на температуру деформации 750°С.

3. Способ по п. 1 или 2, отличающийся тем, что нагревание на температуру 750°С инструмента осуществляют со скоростью 50-200°С/с.

| Способ упрочняющей обработки инструмента штамповых сталей | 1981 |

|

SU1013500A1 |

| Способ упрочнения штампов | 1980 |

|

SU926042A1 |

| Способ высокотемпературной термомеханической обработки штамповой стали | 1980 |

|

SU872578A1 |

| Способ термомеханической обработки штампового инструмента | 1977 |

|

SU621758A1 |

| KR 19970009091 B1, 05.06.1997 | |||

| АВТОМОБИЛЬ КАШЕВАРОВА "АК" | 1995 |

|

RU2090383C1 |

Авторы

Даты

2022-07-28—Публикация

2021-11-22—Подача