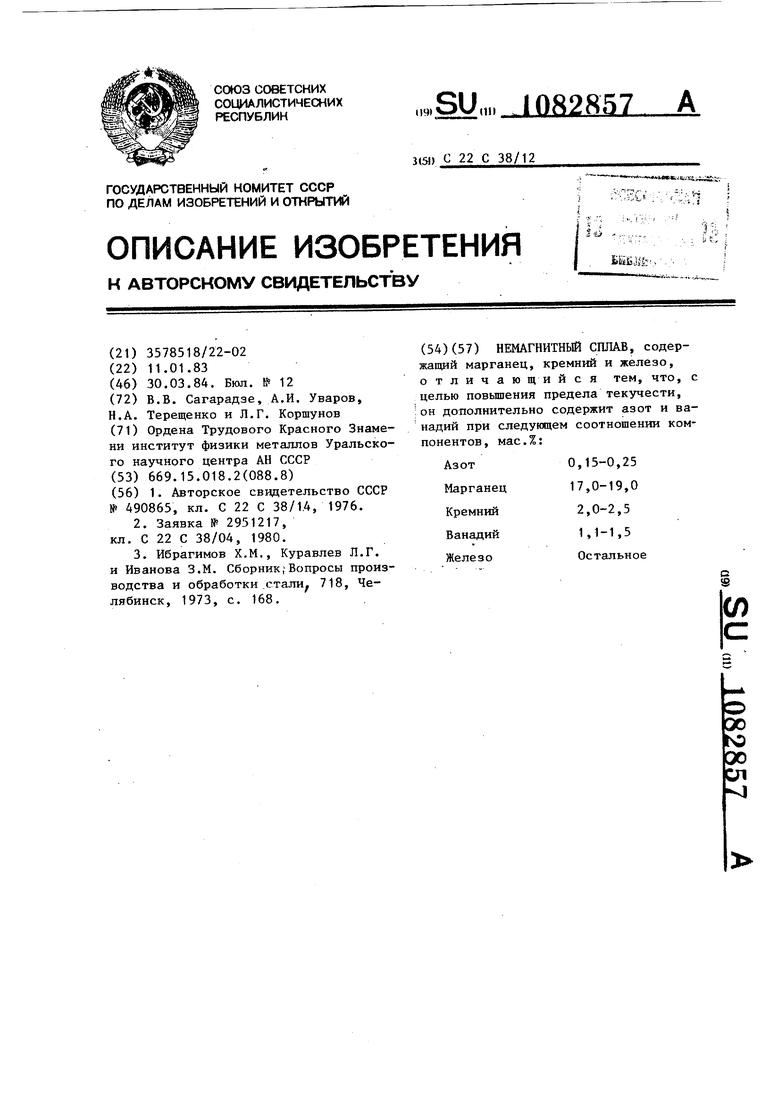

Изобретение относится к черной г металлургии,, в частности к немагнитным сплавам на основе железа, содержащим марганец и кремний, которые могут быть использованы для изготовления немагнитных деталей машин и приборов, в том числе сварных конструкций.

В металловедении немагнитных ма-i териалов известны сплавы на основе железа, содержащие марганец и кремний.

Известен сплав lj , содержащий.

мае./

15-24

Марганец

0,8-3,5

Кремний

0,3-1,0

Кобальт

0,2-1,2

Титан

0,03-0,1

Углерод

Железо

Остальное

И,

Известен также сплав

содеращий, мас.%:

20-30

2 0,3

0,005-0,04 Остальное Данные сплавы относятся в немагнитным конструкционным материалам, структура которых состоит из двух немагнитных фаз: аустенита, обладаю щего ГЦК кристаллической решеткой, 6 -мартенсита, обладающего ГПУ кри таллической решеткой. Механические свойства данных сплавов невелики; предел текучести составляет 3540 кгс/мм ( МПа), что не соответствует требованиям, предъявляе мым к современным конструкционным материалам. Наиболее близким к предлагаемому является сплав Г21С2 со структурой С-мартенс.ита З , содержащий, мас Марганец21 Кремний Остальное Железо Термическая обработка известного сплава заключается в закалке от 1050 С, после чего в структуре содержится 65% в -млртенсита и 33.

аустенита. При этом предел текучести сплава 6(j2 37,4 кгс/мм (366 МПа)..

Недостатком известного сплава является низкий предел текучести. В целом уровень прочности двухфазных (аустенит + f -мартенсит) сплавов находится в прямой зависимости от количества f -мартенсита. У- С превращение, как любое мартенситное превращение, никогда не протекает до конца. Следовательно, резервы повышения прочности на этом пути ограничены самой природой мартенситного превращения в железомарганцевых сплавах.

Цель изобретения - повышение предела текучести.

Поставленная цель достигается

тем, что немагнитный сплав, содержащий марганец, кремний и железо, дополнительно содержит азот и ванадий при следующем соотношении компонентов, мас.%: Термическая обработка предлагаемого сплава заключа.ется в известных операциях закалки (от 1175 С в воду) и дисперсионного твердения (изотермической вьщержке в интервале 600700 С). Наличие азота и ванадия делает сталь способной к дисперсионному твердению путем образования дисперсных частиц типа VN. Снижение концентрации марганца с 21 до 18% уменьщает энергию дефектов упаковки аустенита и дестабилизирует сплав относительно образования -мартенсита. Таким образом, сочетание в одном сплаве двух механизмов упрочнения одновременно: дисперсионного твердения с вьщелением нитридных частиц типа VN и мартенситного превращения у- позволяет существенно повысить прочностные характеристики предлагаемого сплава. Дополнительное повышение прочнос ти может быть получено путем фазово наклепа от циклических у Б-переходов. Пример . Слитки весом 3 кг выплавляют вакуумным методом и куют при 1050-1150 е в прутки сечением 1U11 мм 2. В табл. 1 дан химический состав исследуемых сплавов. После закалки прутков от 1175 С в воду сплав имеет следующие механические свойства: CSo,2 390 МПа, бй 760 МПа, 8 44%, tf 65%. Закаленный сплав подвергают последующей упрочнякяцей термической обработке: дисперсионному твердению в интервале 650-750 С с выдержкой 6 ч и охлаждению до 196 С в жидком азоте. В табл. 2-4 даны механические свойства сплавов 1-3 соответственно. Из данных таблиц 3-4 следует, что после дисперсионного твердения при в течение 6 ч и охлаждения до предлагаемый сплав об ладает следующими механическими свойствами: 60 550-560 МПа, бв 780-810 МПа, 8 40-41%, ( 71-72%. После обработки но схеме - нагрев 350-10 мин, охлажде57 ,4 ние до,196°С - предел текучести возрастает до 596-603 МПа, а пластические характеристики практически не изменяются ( 6 38-41%, Ч 7372%). Предлагаемый сплав за счет наличия в нем азота и ванадия способен к дисперсионному твердению, в результате чего имеет повьппенные характеристики прочности по сравнению с известным. Использование предлагаемого сплава обеспечивает повьшение предела текучести в 1,6 раза с сохранением высокого исходного уровня пластических свойств. Предлагаемый сплав упрочняется с помощью простой термической обработки без применения пластической деформации, что делает возможным его применение в деталях машин и конструкций. - Т а б л и ц а

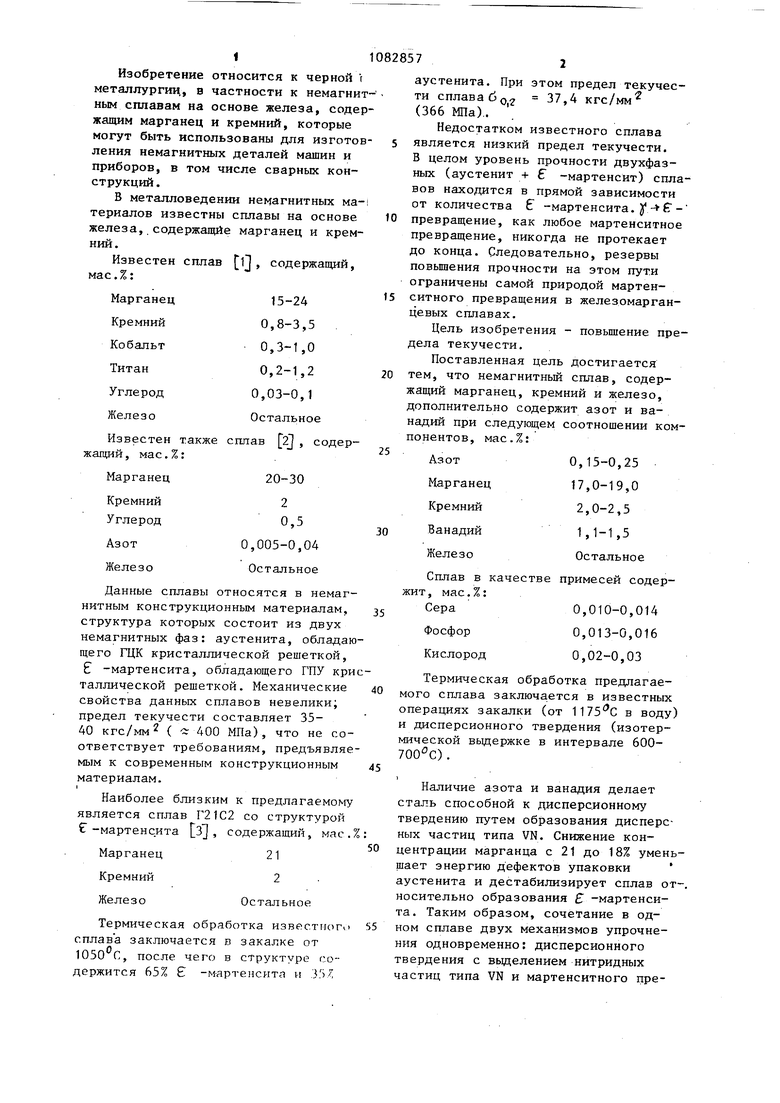

Термическая обработка

Закалка от 1 , Охлаждение до 9(С

Закалка от 1175°С Дисперсионное твердение Охлаждение до 19бс

Закалка от 1175 С

Дисперсионное твердение

Охлаждение до 196°С

Закалка от 1175°С

Дисперсионное твердение

Охлаждение до -19бс

Закалка от

Дисперсионное твердение

Охлаждение до -196°С

Нагрев 350 - 10 тн Охлаждение до -196°С

Т а б л и ц а 2

I

5,

в,

/,

Мпа

380

780

45

62

500

790

45

75

500

800

43

73

810

510

41

72

596

41

819

73

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки немагнитной стали | 1979 |

|

SU857280A1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2017 |

|

RU2687619C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ АУСТЕНИТНАЯ СТАЛЬ С ПАМЯТЬЮ ФОРМЫ | 2004 |

|

RU2270267C1 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ ПЕРЛИТНАЯ КОЛЕСНАЯ СТАЛЬ | 2016 |

|

RU2624583C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| ДВУХФАЗНАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2151214C1 |

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| МНОГОФУНКЦИОНАЛЬНЫЕ АНТИФРИКЦИОННЫЕ НАНОСТРУКТУРИРОВАННЫЕ ИЗНОСОСТОЙКИЕ ДЕМПФИРУЮЩИЕ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ СПЛАВЫ НА МЕТАСТАБИЛЬНОЙ ОСНОВЕ ЖЕЛЕЗА СО СТРУКТУРОЙ ГЕКСАГОНАЛЬНОГО ε-МАРТЕНСИТА И ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ ЭТИХ СПЛАВОВ С ЭФФЕКТОМ САМООРГАНИЗАЦИИ НАНОСТРУКТУРНЫХ КОМПОЗИЦИЙ, САМОУПРОЧНЕНИЯ И САМОСМАЗЫВАНИЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ, С ЭФФЕКТОМ САМОГАШЕНИЯ ВИБРАЦИЙ И ШУМОВ | 2010 |

|

RU2443795C2 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813069C1 |

НЕМАГНИТНЫЙ СПЛАВ, содержащий марганец, кремний и железо, отличающийся тем, что, с целью повьшения предела текучести, :он дополнительно содержит азот и ванадий при следующем соотношении компонентов, мас.%: Азот0,15-0,25 17,0-19,0 Марганец 2,0-2,5 Кремний 1,1-1,5 Ванадий Остальное Железо (Л с:

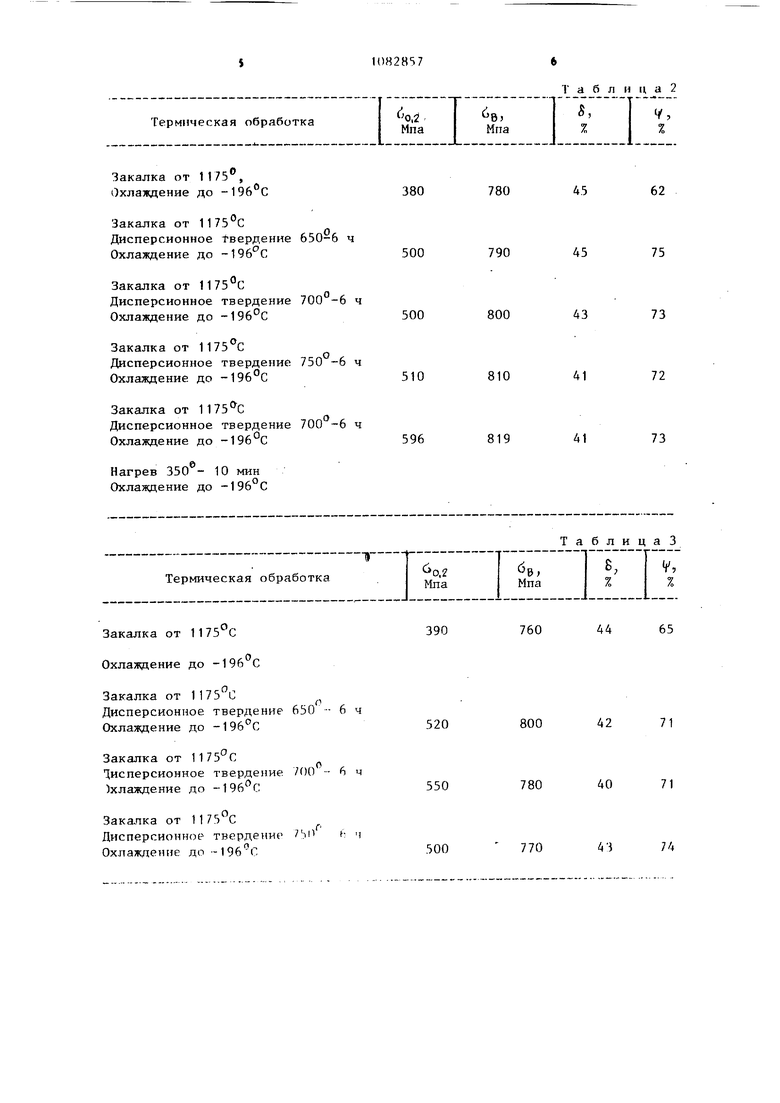

Закалка от 1175 С

Охлаждение до -196 С

-О,-,

Закалка от 1 175 С

Дисперсионное твердение 650 - 6 ч

Охлаждение до

Закалка от Дисперсионное твердение 700

6 ч Охлаждение до

Закалка от 1 Дисперсионное тверденио Si

h Ч Охлаждение до -196С

44

760

65

390

42

800

71

520

40

780

71

550

43

770

74

500

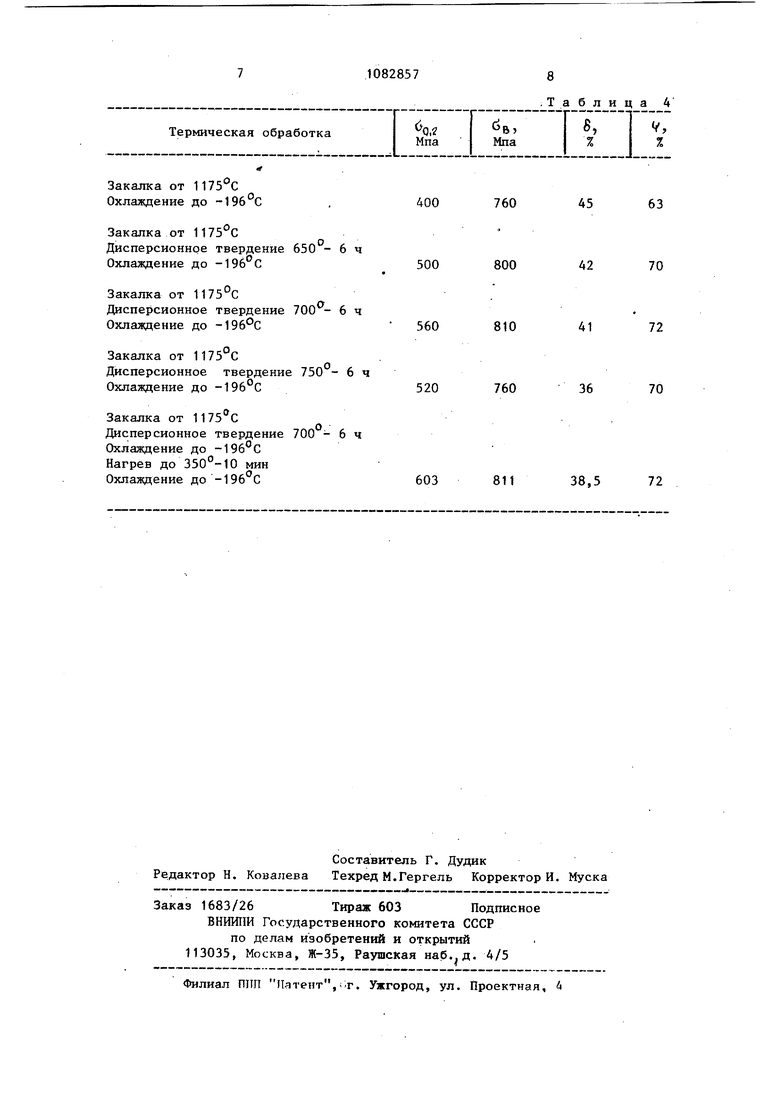

Термическая обработка

Закалка от 1175°С Охлаждение до -196 С

Закалка от 1175°С

Дисперсионное твердение

Охлаждение до -196 С

Закалка от 1175 С

О

Дисперсионное твердение 6 ч

Охлаждение до -196°С

1175°С

Закалка от Дисперсионное

твердение

Охлаждение до -196 С

1175 С

Закалка от

Дисперсионное твердение 700 - 6 ч Охлаждение до -196°С Нагрев до 350°-10 мин Охлаждение до -196 С

Таблица 4

I

Т

S,

в,

V,

% Мпа

760

45

63

400

800

42

70

500

41

72

560

810

36

760

70

520

38,5

72

811

603

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь | 1974 |

|

SU490865A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и Иванова З.М | |||

| МНОГОПОРШНЕВОЙ ЦИЛИНДРИЧЕСКИЙ ЗОЛОТНИК | 1918 |

|

SU718A1 |

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

Авторы

Даты

1984-03-30—Публикация

1983-01-11—Подача