Изобретение относится к производству изделий электронной техники, в частности к производству радиодеталей.

Известен способ сборки переменного резистора, по которому в горизонтально расположенный корпус изнутри наклонно заводится регулировочный винт и фиксируется там с помощью упругого подшипника.

Недостаток способа - сложность автоматизации сборки изделия.

Наиболее близким к предлагаемому является способ сборки резистора РП1-53М на автоматической линии ЛС РВЭ-720-007.

Сборка резистора осуществляется в следующем порядке: установка горизонтально расположенного корпуса с заранее закрепленным в нем упругим токосъемником в держатель-спутник автоматической линии; установка в корпус подвижного контакта, выполненного с внутренней резьбой под регулировочный винт; введение горизонтально расположенного винта в отверстие корпуса; завинчивание винта в резьбу подвижного контакта; смещение в осевом направлении винта с преодолением упругого сопротивления токосъемника для создания достаточного зазора, установка в образовавшийся между торцом проточки и токосъемником зазор замковой шайбы; снятие осевой нагрузки, при этом упругий токо- съемник смещает винт в обратном направлении, выбирая зазор и устраняя люфты.

В резисторе РП1-53М проточка на винте выполняется значительно шире толщины замковой шайбы, что обеспечивает хорошую собираемость при последующем устранении осевых люфтов в соединении винта с корпусом за счет упругости токосъемника. В резисторе-аналоге устранение осевого люфта в соединении винта с корпусом осуществляется упругим подшипником.

Однако известный способ не обеспечивает достаточной производительности и сборку переменных резисторов, в которых винт фиксируется замковой шайбой без упругого поджима к последней в осевом направлении. В таких резисторах (типа СП5-22В) замковая шайба устанавливается в паз корпуса и проточку на регулировочном винте с минимальными зазорами для уменьшения люфтов. Автоматическая сборка этих деталей с применением известных методов не надежна и не производительна.

Детали, собираемые в держателе, перемещаются с последним от одной сборочной позиции к другой по замкнутой прямоугольной траектории, расположенной в горизонтальной плоскости. Корпус, подвижный контакт, замковая шайба от вибробункера к

месту сборки на держателе перемещаются по П-образной траектории в специальном захвате. Каждая из собираемых деталей забирается с исходного положения захватом

манипулятора (или вакуумной присоской), приподнимается, переносится к держателю, опускается, освобождается от захвата, который по такой же траектории возвращается к месту забора детали. Величина-хода

0 от места забора детали к держателю значительна и не может быть уменьшена из-за габаритов держателя и окружающих его направляющих деталей, из-за габаритов захвата. Перемещаемые массы значительны,

5 так как перемещаются манипулятором захват с его механизмами, а также механизм подъема захвата. Из-за большого количества движений, больших величин перемещения, значительных перемещаемых масс

0 цикл сборки невозможно уменьшить, что ограничивает производительность.

Целью изобретения является повышение производительности за счет уменьшения количества движений при перемещении

5 их к держателю, сокращения величины перемещения, уменьшения перемещаемых масс, а также за счет повышения надежности при практически беззазорной сборке замковой шайбы одновременно с корпусом

0 и винтом.

Согласно способу сборки контактного узла переменного резистора, включающему операцию установки подвижного контакта в полость корпуса коробчатой формы, зафик5 сированного в держателе, установку в корпус с пазом для замковой шайбы и ввинчивание в подвижный контакт регулировочного винта и аксиальную фиксацию его в корпусе введением замковой шайбы в

0 его проточку, фиксацию корпуса в держателе осуществляют в вертикальном положении, а перед аксиальной фиксацией регулировочного винта в корпусе замковой шайбы осуществляют размещение торца ре5 гулировочного винта в плоскости боковой стенки корпуса и юстировку проточки относительно паза корпуса, при этом боковые стенки корпуса предварительно выполняют вогнутыми с возможностью удержания ими

0 подвижного контакта.

Способ отличается от известного сборкой деталей при ориентации корпуса коробчатой формы отверстием вверх, выполнением стенок коробчатого корпуса

5 вогнутыми, базированием положения винта в корпусе перед установкой замковой шайбы относительно корпуса в два этапа.

Ориентация корпуса в держателе отверстием вверх позволяет перемещать собираемые детали по прямолинейной траектории,

вместо П-образной, без использования захватов, что повышает производительность за счет сокращения количества движений, уменьшения величины ходов, уменьшение перемещаемых масс. Выполнение стенок коробчатого корпуса вогнутыми дает возможность удерживать ими подвижный контакт, предотвращая сползание его вниз под действием собственного веса, что позволяет фиксировать винт, завернутый в резьбу контакта, в определенном положении и корректировать эту базировку, прикладывая к винту осевую нагрузку.

Корректирование положения винта перед установкой замковой шайбы в два этапа обеспечивает с достаточной точностью совмещение паза в корпусе с проточкой на винте, что дает возможность на следующей позиции сборки надежно зафиксировать их взаимное положение замковой шайбой. Таким образом, способ обеспечивает повышение производительности и надежности.

Способ реализован в опытном образце автоматической спутниковой линии сборки узла резистора СП5-22В, находящейся в опытной эксплуатации, со следующими технологическими параметрами:

Производительность кинематическая, шт./ч (для сравнения кинематическая производительность линии сборки

резистора РП-53М 720 шт./ч) 1100

Количество собираемых

деталей, шт.5

Размер паза в корпусе

под замковую шайбу, мм 0,5 + 0,05

Размер проточки на

винте под замковую

шайбу, мм0,5 + 0,05

Толщина замковой шайбы,

мм0.5 - 0,05

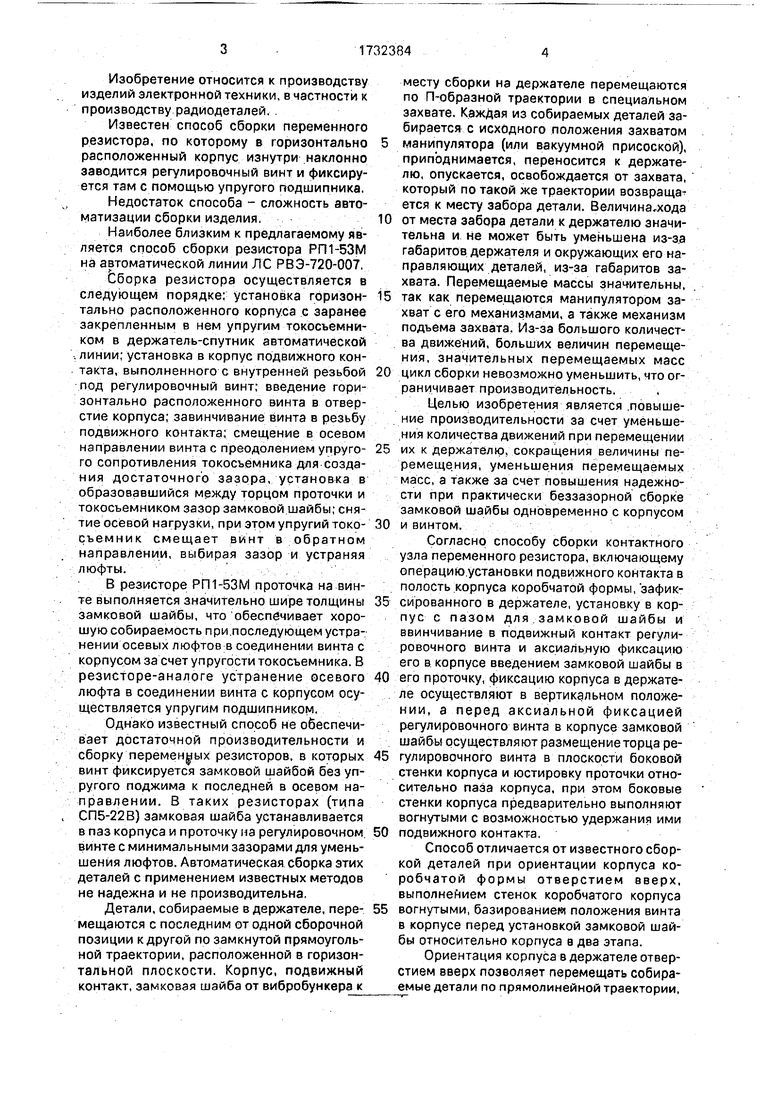

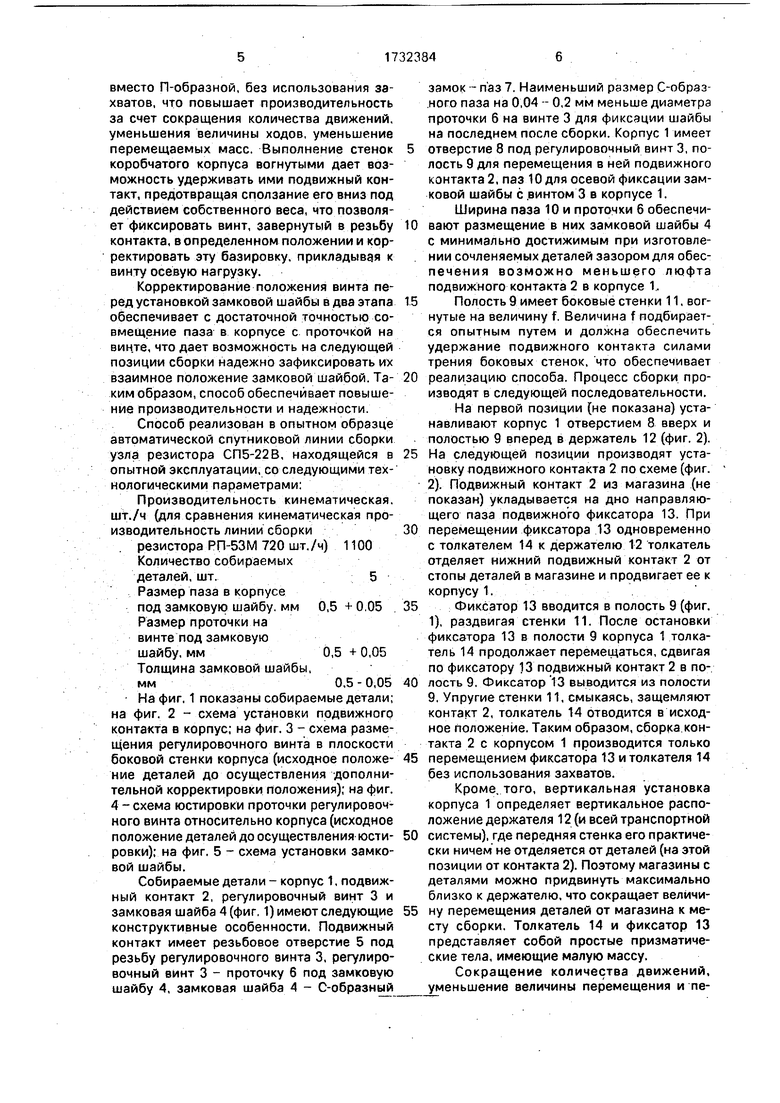

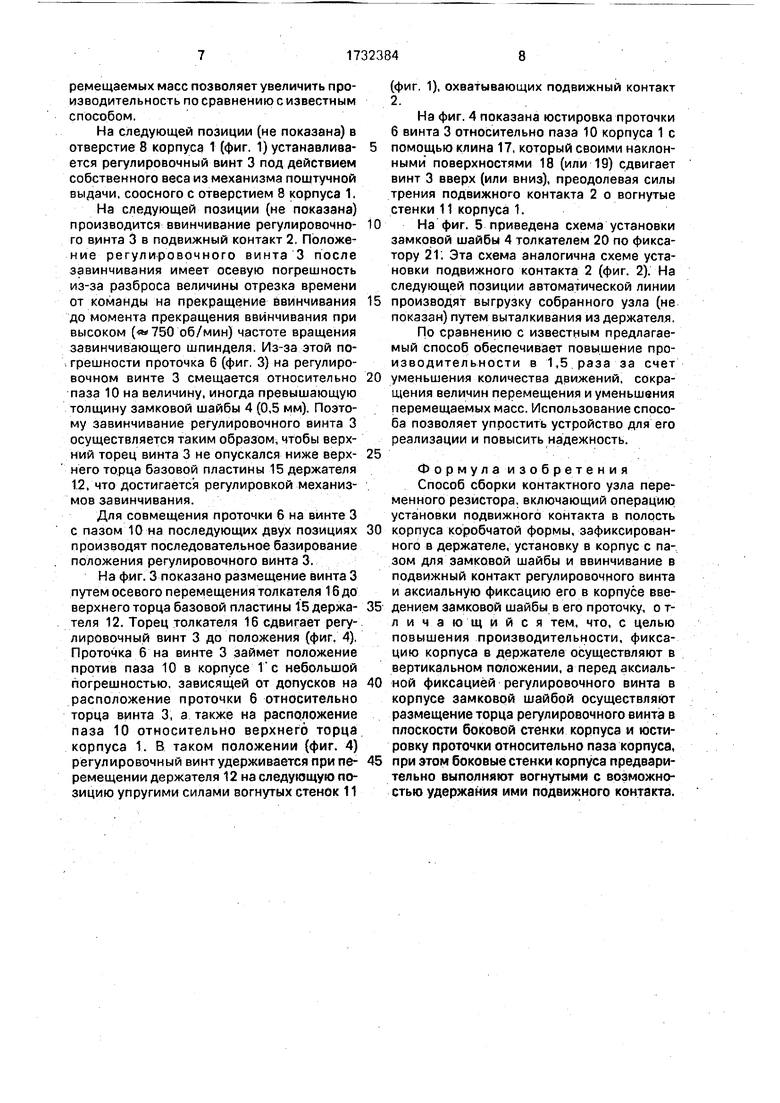

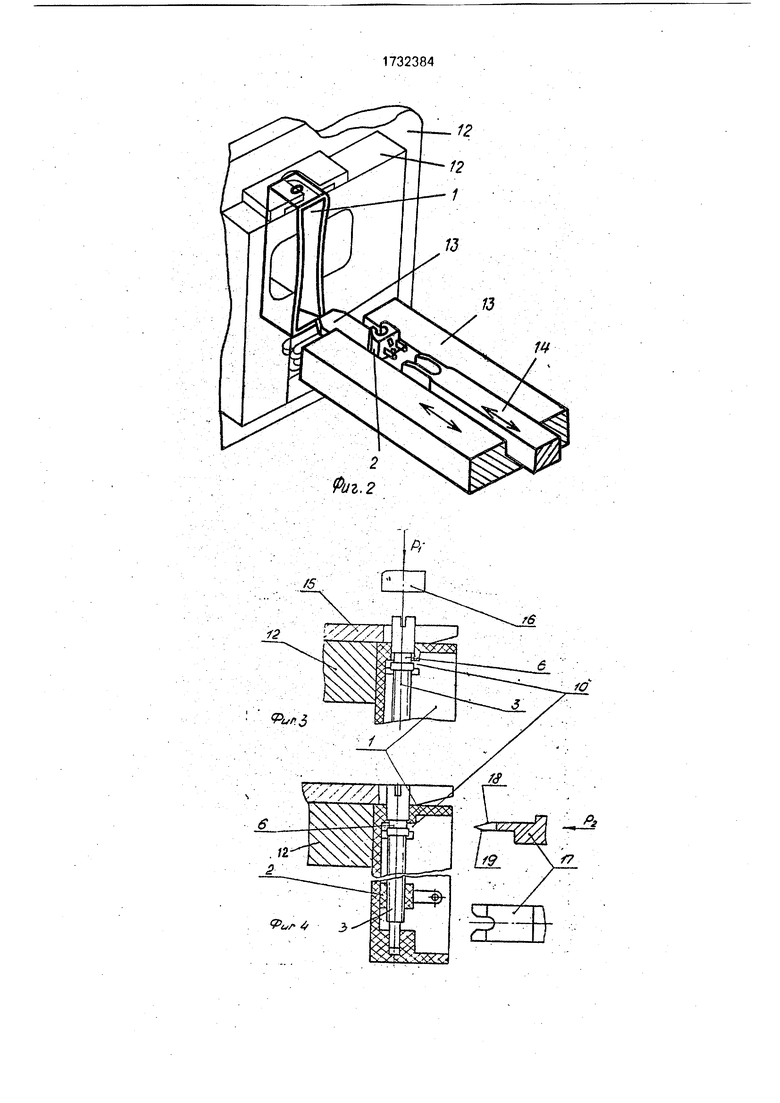

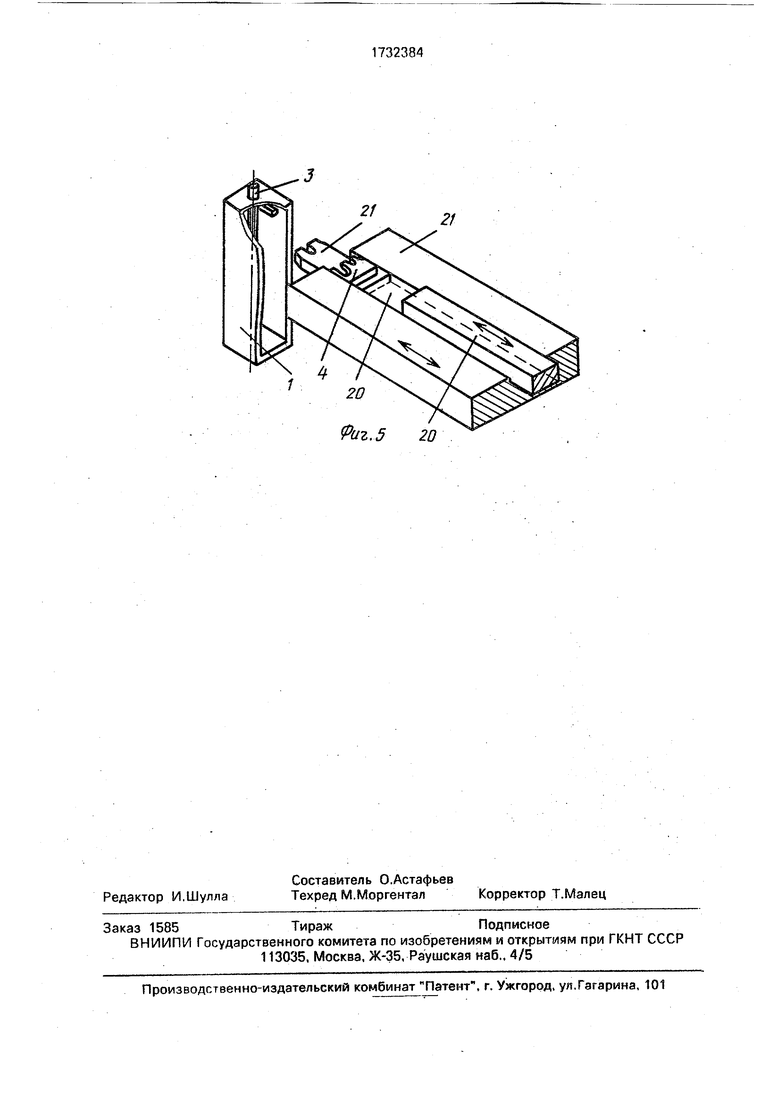

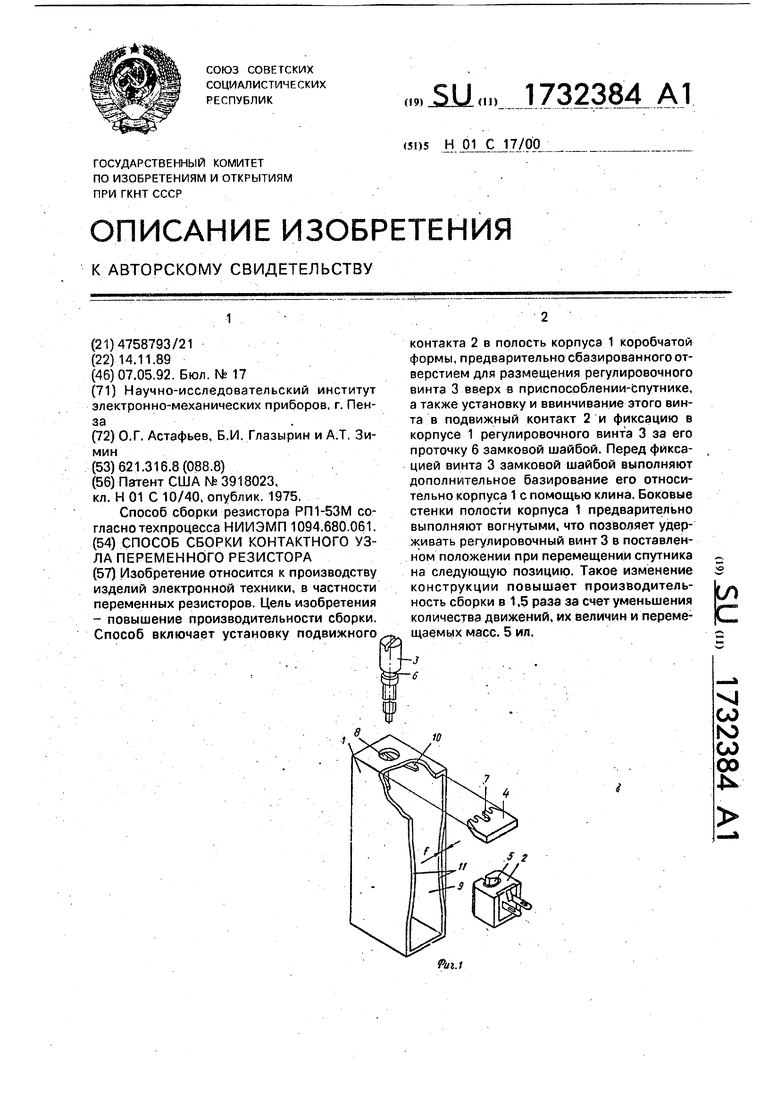

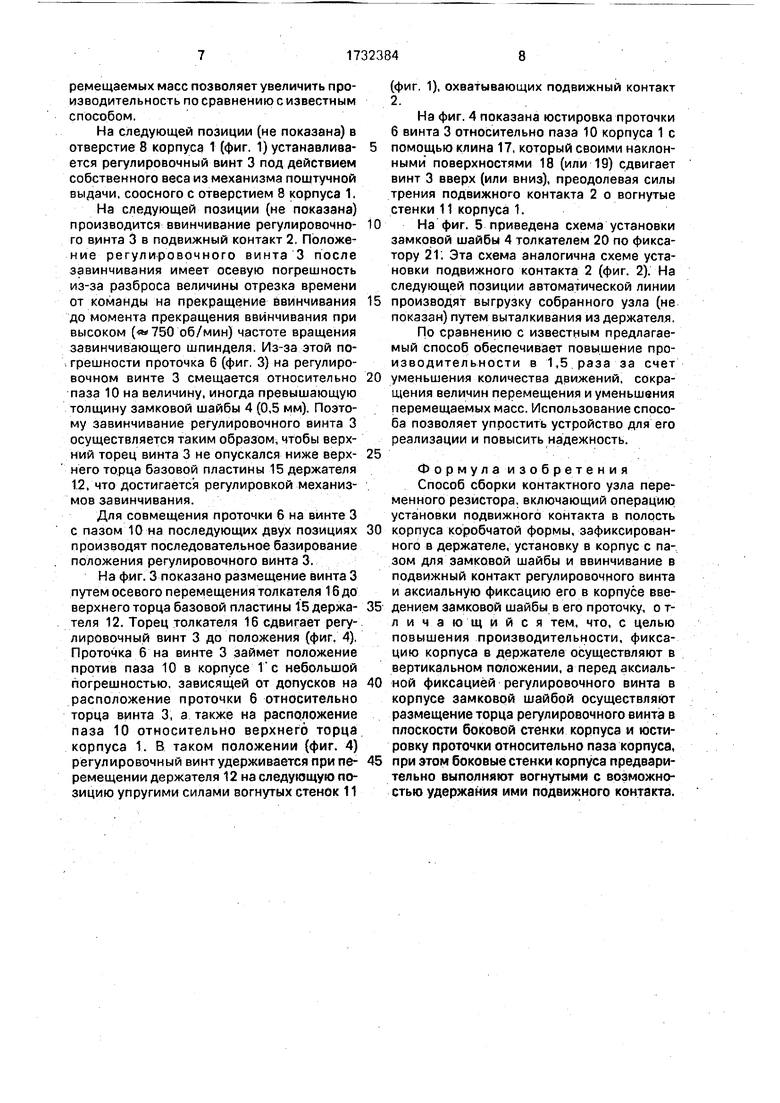

На фиг, 1 показаны собираемые детали; на фиг. 2 - схема установки подвижного контакта в корпус; на фиг. 3 - схема размещения регулировочного винта в плоскости боковой стенки корпуса (исходное положение деталей до осуществления дополнительной корректировки положения); на фиг. 4 -схема юстировки проточки регулировочного винта относительно корпуса (исходное положение деталей до осуществления юстировки); на фиг. 5 - схема установки замковой шайбы.

Собираемые детали - корпус 1, подвижный контакт 2, регулировочный винт 3 и замковая шайба 4 (фиг, 1) имеют следующие конструктивные особенности. Подвижный контакт имеет резьбовое отверстие 5 под резьбу регулировочного винта 3, регулировочный винт 3 - проточку 6 под замковую шайбу 4, замковая шайба 4 - С-образный

замок - паз 7. Наименьший размер С-образ- ного паза на 0,04 -- 0,2 мм меньше диаметра проточки б на винте 3 для фиксации шайбы на последнем после сборки. Корпус 1 имеет

отверстие 8 под регулировочный винт 3, полость 9 для перемещения в ней подвижного контакта 2, паз 10 для осевой фиксации замковой шайбы с винтом 3 в корпусе 1.

Ширина паза 10 и проточки 6 обеспечи0 вают размещение в них замковой шайбы 4 с минимально достижимым при изготовлении сочленяемых деталей зазором для обес- печения возможно меньшего люфта подвижного контакта 2 в корпусе 1.

5 Полость 9 имеет боковые стенки 11, вогнутые на величину f. Величина f подбирается опытным путем и должна обеспечить удержание подвижного контакта силами трения боковых стенок, что обеспечивает

0 реализацию способа. Процесс сборки производят в следующей последовательности. На первой позиции (не показана) устанавливают корпус 1 отверстием 8 вверх и полостью 9 вперед в держатель 12 (фиг. 2).

5 На следующей позиции производят установку подвижного контакта 2 по схеме (фиг. 2). Подвижный контакт 2 из магазина (не показан) укладывается на дно направляющего паза подвижного фиксатора 13. При

0 перемещении фиксатора 13 одновременно с толкателем 14 к держателю 12 толкатель отделяет нижний подвижный контакт 2 от стопы деталей в магазине и продвигает ее к корпусу 1.

5 Фиксатор 13 вводится в полость 9 (фиг. 1), раздвигая стенки 11. После остановки фиксатора 13 в полости 9 корпуса 1 толкатель 14 продолжает перемещаться, сдвигая по фиксатору 13 подвижный контакт 2 в по0 лость 9. Фиксатор 13 выводится из полости 9. Упругие стенки 11, смыкаясь, защемляют контакт 2, толкатель 14 отводится в исходное положение. Таким образом, сборка контакта 2 с корпусом 1 производится только

5 перемещением фиксатора 13 и толкателя 14 без использования захватов.

Кроме, того, вертикальная установка корпуса 1 определяет вертикальное расположение держателя 12 (и всей транспортной

0 системы), где передняя стенка его практически ничем не отделяется от деталей (на этой позиции от контакта 2). Поэтому магазины с деталями можно придвинуть максимально близко к держателю, что сокращает величи5 ну перемещения деталей от магазина к месту сборки. Толкатель 14 и фиксатор 13 представляет собой простые призматические тела, имеющие малую массу.

Сокращение количества движений, уменьшение величины перемещения и перемещаемых масс позволяет увеличить производительность по сравнению с известным способом.

На следующей позиции (не показана) в отверстие 8 корпуса 1 (фиг. 1) устанавливается регулировочный винт 3 под действием собственного веса из механизма поштучной выдачи, соосного с отверстием 8 корпуса 1.

На следующей позиции (не показана) производится ввинчивание регулировочного винта 3 в подвижный контакт 2. Положение регулировочного винта 3 после завинчивания имеет осевую погрешность из-за разброса величины отрезка времени от команды на прекращение ввинчивания до момента прекращения ввинчивания при высоком (750 об/мин) частоте вращения завинчивающего шпинделя. Из-за этой погрешности проточка 6 (фиг. 3) на регулировочном винте 3 смещается относительно паза 10 на величину, иногда превышающую толщину замковой шайбы 4 (0,5 мм). Поэтому завинчивание регулировочного винта 3 осуществляется таким образом, чтобы верхний торец винта 3 не опускался ниже верхнего торца базовой пластины 15 держателя 12, что достигается регулировкой механизмов завинчивания.

Для совмещения проточки 6 на винте 3 с пазом 10 на последующих двух позициях производят последовательное базирование положения регулировочного винта 3.

На фиг. 3 показано размещение винта 3 путем осевого перемещения толкателя 1 б до верхнего торца базовой пластины 15 держателя 12. Торец толкателя 16 сдвигает регулировочный винт 3 до положения (фиг. 4). Проточка 6 на винте 3 займет положение против паза 10 в корпусе 1 с небольшой погрешностью, зависящей от допусков на расположение проточки 6 относительно торца винта 3, а также на расположение паза 10 относительно верхнего торца корпуса 1. В таком положении (фиг. 4) регулировочный винт удерживается при перемещении держателя 12 на следующую позицию упругими силами вогнутых стенок 11

(фиг 1), охватывающих подвижный контакт 2.

На фиг. 4 показана юстировка проточки б винта 3 относительно паза 10 корпуса 1 с

помощью клина 17, который своими наклонными поверхностями 18 (или 19) сдвигает винт 3 вверх (или вниз), преодолевая силы трения подвижного контакта 2 о вогнутые стенки 11 корпуса 1.

На фиг. 5 приведена схема установки замковой шайбы 4 толкателем 20 по фиксатору 21. Эта схема аналогична схеме установки подвижного контакта 2 (фиг. 2). На следующей позиции автоматической линии

производят выгрузку собранного узла (не показан) путем выталкивания из держателя. По сравнению с известным предлагаемый способ обеспечивает повышение производительности в 1,5 раза за счет

уменьшения количества движений, сокращения величин перемещения и уменьшения перемещаемых масс. Использование способа позволяет упростить устройство для его реализации и повысить надежность.

Формула изобретения Способ сборки контактного узла переменного резистора, включающий операцию установки подвижного контакта в полость

корпуса коробчатой формы, зафиксированного в держателе, установку в корпус с пазом для замковой шайбы и ввинчивание в подвижный контакт регулировочного винта и аксиальную фиксацию его в корпусе введением замковой шайбы в его проточку, о т- личающийся тем, что, с целью повышения производительности, фиксацию корпуса в держателе осуществляют в вертикальном положении, а перед аксиальной фиксацией регулировочного винта в корпусе замковой шайбой осуществляют размещение торца регулировочного винта в плоскости боковой стенки корпуса и юстировку проточки относительно паза корпуса,

при этом боковые стенки корпуса предварительно выполняют вогнутыми с возможностью удержания ими подвижного контакта.

12

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для юстировки оптического элемента | 1990 |

|

SU1781660A1 |

| Юстировочное устройство | 1989 |

|

SU1720046A1 |

| Устройство для юстировки оптических элементов | 1986 |

|

SU1379759A1 |

| СПОСОБ УДАЛЕНИЯ ВОСПЛАМЕНИВШЕГОСЯ ТОПЛИВНОГО БАКА АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2759166C1 |

| УСТРОЙСТВО ЮСТИРОВКИ СФЕРИЧЕСКОЙ ОПРАВЫ ОПТИЧЕСКОГО ЭЛЕМЕНТА | 2015 |

|

RU2599598C1 |

| КРЫШКА КОРПУСА ПЕРЕКЛЮЧАЮЩЕГО ЭЛЕКТРОМАГНИТА | 2006 |

|

RU2403693C2 |

| Фиксатор | 1982 |

|

SU1049691A1 |

| Юстировочный стол | 1989 |

|

SU1721574A1 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| Устройство для заточки ножей | 2023 |

|

RU2828913C1 |

Изобретение относится к производству изделий электронной техники, в частности переменных резисторов. Цель изобретения - повышение производительности сборки, Способ включает установку подвижного контакта 2 в полость корпуса 1 коробчатой формы, предварительно сбазированногоотверстием для размещения регулировочного винта 3 вверх в приспособлении-спутнике, а также установку и ввинчивание этого винта в подвижный контакт 2 и фиксацию в корпусе 1 регулировочного винта 3 за его проточку 6 замковой шайбой. Перед фиксацией винта 3 замковой шайбой выполняют дополнительное базирование его относительно корпуса 1 с помощью клина. Боковые стенки полости корпуса 1 предварительно выполняют вогнутыми, что позволяет удерживать регулировочный винт 3 в поставленном положении при перемещении спутника на следующую позицию. Такое изменение конструкции повышает производительность сборки в 1,5 раза за счет уменьшения количества движений, их величин и перемещаемых масс. 5 ил. w fe VJ W го 00 00 4

/5

Фы4 з

гб

21

| Патент США № 3918023, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-07—Публикация

1989-11-14—Подача