Изобретение относится к получению полимерных композиций и может быть использовано в строительстве при проведении отделочных работ, например для крепления полимерных, керамических. р лонных и плиточных материалов.

Известны полимерные композиции, содержащие латексы синтетических каучуков. наполнители, пластификаторы, адгезионные добавки, модификаторы, загустители.

Кроме того, известен способ приготовления полимерной композиции, заключающийся в том. что сначала готовят 45-55%-ную дисперсию хлорпарафина в синтетических жирных кислотах или талловом масле при обычных условиях в любом смесителе, которую затем вводят в каучук, а после этого смешивают остальными компонентами.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения полимерной композиции, включающей, мае %: бутадиенстирольный латекс или бутадиенак- рилонитрильный латекс 40-70; загуститель 8-10; наполнитель 12-40; индустриальное масло 1.5-7,0 твердые нефтяные парафины с температурой каплепадения 60-110 мг КОН/г 1.5 -10; диэтиленгликоль 0,5-3,0.

Недостатки известного способа заключаются в том. что полученное изделие харак- теризуется малой адгезионной прочностью. в особенности после теплового старения и низкой эластичностью, которая также значительно снижается после эксплуатации в условиях повышенных температур.

Целью изобретения является повышение эластичности, адгезионной прочности и теплостойкости.

Поставленная цель достигается тем что в способе получения клеящей мастики пу- тем смещения латекса сополимера бутадиена, пластификатора, адгезионной добавки и наполнителя в качестве пластификатора используют смесь хлорпарафина или хлор- пласта - хлорированной смеси нормальных парафинов и алкилбензолов с минеральным маслом в соотношении (2-3); 1, причем предварительно перемешивают смесь пластифи- каторов с адгезионной добавкой в присутствии воды, обрабатывают получен- ную эмульсию в роторно-пульсационном аппарате при частоте 400 Гц в течение 1 2 мин, а затем смешивают эмульсию с латексом и наполнителем и обрабатывают полученную смесь в роторно-пульсационном аппарате (РПА) при частоте пульсаций 850 Гц в течение 3-8 мин. причем компоненты мастики берут в следующем соотношении. мас.%:

Латекс сополимера бутадиена (на сухо вещество)15-45

Наполнитель1 25

Адгезионная добавка315

Смесь хлорпарафина или хлорпласта с минеральным маслом175

ВодаОстальное

Способ получения клеящей мастики осуществляется следующим образом,

Смесь хлорпарафина или хлорпласта с минеральным маслом в соотношении (2- 3):(1-7,5) мае %, адгезионная добавка, в качестве которой могут быть использованы карбоксиметилцеллюлоза, стекло жидкое натриевое, поливиниловый спирт, смола карбамидоформальдегидная (3-15 мае %) и

вода поступают в промежуточную емкость с мешалкой для предварительного перемешивания компонентов, которое происходит при включенной мешалке, После предварительного перемешивания этих компонентов смесь подают в РПА, который изготовлен на базе насосов консольного типа СД 80/32 и СД 100/40. Обработку эмульсии осуществляют при частоте пульсаций 400 Гц в течение 1-2 мин и возвращают в промежуточную емкость, где при постоянном перемешивании ее смешивают с латексом сополимера бутадиена (15-45 мас.%) и наполнителем (1-25 мас.%). Полученную смесь направляют в РПА и обрабатывают при частоте пульсаций 850 Гц в течение 3-8 мин.

Готовую мастику затаривают в емкости- накопители готовой продукции или в упаковочные емкости.

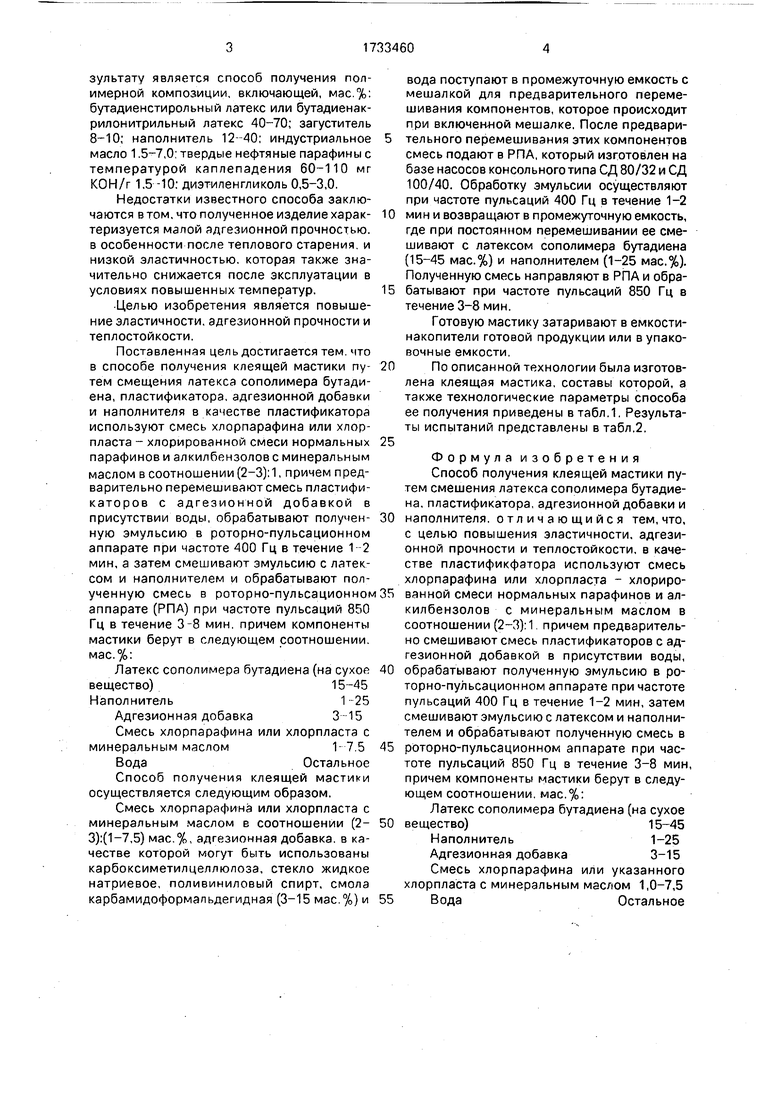

По описанной технологии была изготовлена клеящая мастика, составы которой, а также технологические параметры способа ее получения приведены в табл.1. Результаты испытаний представлены в табл.2.

Формула изобретения Способ получения клеящей мастики путем смешения латекса сополимера бутадиена, пластификатора, адгезионной добавки и наполнителя, отличающийся тем, что, с целью повышения эластичности, адгезионной прочности и теплостойкости, в качестве пластификфатора используют смесь хлорпарафина или хлорпласта - хлорированной смеси нормальных парафинов и алкилбензолов с минеральным маслом в соотношении (2-3)-1 причем предварительно смешивают смесь пластификаторов с адгезионной добавкой в присутствии воды, обрабатывают полученную эмульсию в роторно-пульсационном аппарате при частоте пульсаций 400 Гц в течение 1-2 мин, затем смешивают эмульсию с латексом и наполнителем и обрабатывают полученную смесь в роторно-пульсационном аппарате при частоте пульсаций 850 Гц в течение 3-8 мин причем компоненты мастики берут в следующем соотношении, мас.%:

Латекс сополимера бутадиена (на сухое вещество)15-45

Наполнитель1-25

Адгезионная добавка3-15

Смесь хлорпарафина или указанного хлорпласта с минеральным маслом 1,0-7,5 ВодаОстальное

Т-З-б.-С-У-й-З1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОИЗОЛЯЦИОННАЯ И ГЕРМЕТИЗИРУЮЩЕ-КЛЕЯЩАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2165949C2 |

| ГИДРОИЗОЛЯЦИОННАЯ КРОВЕЛЬНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2004 |

|

RU2278133C2 |

| Клеящая мастика | 1978 |

|

SU702051A1 |

| ГЕРМЕТИЗИРУЮЩЕ-КЛЕЯЩАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2142490C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2018 |

|

RU2696476C1 |

| ВОДНО-ДИСПЕРСИОННАЯ КРАСКА | 2000 |

|

RU2188217C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУЛОННОГО КРОВЕЛЬНОГО И ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2314375C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-КАУЧУКОВОЙ МАСТИКИ | 2004 |

|

RU2263692C1 |

| КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ МЕЖПАНЕЛЬНЫХ ШВОВ И ТЕПЛОИЗОЛЯЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И ТЕПЛОИЗОЛЯЦИОННАЯ СИСТЕМА | 1999 |

|

RU2157351C1 |

| ВИБРОПОГЛОЩАЮЩАЯ МАСТИКА | 1992 |

|

RU2043377C1 |

Использование: в строительстве при проведении отделочных работ, напримрр для крепления полимерных, керамических, рулонных и плиточных материалов, и работ по герметизации стыковых соединений Сущность изобретения: смешивают хлорпа- рафин или хлорпласт-хлорированная смесь нормальных парафинов и алкилбензолов с минеральным маслом в соотношении (2-3): 1 с адгезионной добавкой в присутствии воды, обрабатывают полученную эмульсию в роторно-пульсационном аппарате при частоте пульсаций 400 Гц в течение 1-2 мин, смешивают эмульсию с латексом и наполнителем и обрабатывают смесь в роторно- пульсационном аппарате при частоте пульсаций 850 Гц в течение 3-8 мин. Мастика содержит, мас.%: латекс сополимера бутадиена (на сухое вещество) 15-45; наполнитель 1-25: адгезионна добавка 3- 15: смесь хлорпарафина или хлорпласта с минеральным маслом 1-7,5: вода остальное. Характеристики мастики: относительное удлинение при разрыве 210%, сохранение эластичности после теплового старения при 70 С 48 ч 85%; адгезионная прочность в бетону после теплового старения при 70°С в течение 24 ч, 0,33 МПа, через 0.23 МПа, адгезионная прочность ПВХ верхнего слоя линолеума и к теплоизоляционной подкладке 0.37 МПа, теплостойкость 89%. 2 табл. СО С iv| СО СО 14 IS

Сополимеоы дивинила Бутадиенстирольный латекс СКС-65ГП32

f Нитрильный латекс СКН- .ОГП

Латекс сополимера бутадиена, нитрила, метакриловой кислоты БН-30-1к

Эиульсия пластификаторов (модификатор)

Хлорларафин - индустриальное масло И-8А 2:1

Хлорпарафин ХП-1|70 - маспо-мягчитель МПГ-1|71 2,5:1

Хлорпласт - индустриальное масло И-50А 3:1

Нефтяной воск (с температурой

каплепадения 80°С)10

Индустриальное масло3

Диэтияенгликоль2

Адгезионная добавка

Карбоксиметилцеллюлоза (КМЦ)0,8

Поливиниловый спирт

Стекло жидкое натриевое Смола карбамидоформальдегидная Наполнители

Мел12

Известняковая мука

Тальк

В пересчете на сухой полимер 6 пересчете на пластификатор

35

15

28

30

27

45

30

7,5

10

15

0,6

10

25

10

17

20

25

| Клей | 1975 |

|

SU595354A1 |

| кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Герметизирующая мастика | 1975 |

|

SU621714A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Герметизирующая композиция | 1984 |

|

SU1249056A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-05-15—Публикация

1990-03-22—Подача