Изобретение относится к области получения композиций для производства герметизирующих и герметизирующе-клеящих покрытий, в частности может применяться для изоляции стыков, швов, примыканий, приклейки рулонных кровельных материалов и гидроизоляции фундаментов и трубопроводов.

Известна мастика, предназначенная для герметизации и гидроизоляции (SU, 1014878, 1983 [1]), включающая бутилкаучук, минеральное масло и наполнитель в следующих соотношениях, мас.%:

Отходы производства бутилкаучука с вязкостью по Муни 35 -45 - 8,0 - 12,0

Минеральное масло - 10,5 - 22,0

Наполнитель - 61,0 - 79,0

Недостатками этой мастики является низкая теплостойкость и пониженные адгезионные свойства.

Наиболее близкой по сущности изобретения является композиция (SU, 1766937, 1992 [2]), включающая в себя, мас.%:

Ненасыщенный изопреновый каучук с мол. масс. 50000 - 150000 - 8 - 25

Индустриальные масла - 11 - 24

Наполнитель - 59 - 81

Композицию получают смешением компонентов в резино-смесительном оборудовании при 100 - 140oC. Сначала загружают в смеситель отходы каучука СКИ-3 (пластикат) с мол. масс. 800000 - 900000 и проводят его деструкцию при 100oC в течение 2 ч, в присутствии альтакса или каптакса, до мол. масс. 50000 - 150000. Затем добавляют остальные компоненты и перемешивают их с каучуком в течение 3 - 4 ч. Недостатком композиции прототипа являются низкие адгезионные свойства. Недостатком способа получения являются значительные временные и энергетические затраты.

Цель изобретения - улучшение физико-механических свойств герметизирующе-клеящей композиции и снижение ее себестоимости.

Цель изобретения достигается тем, что композиция для герметизирующих и герметизирующе-клеящих покрытий, включающая битум, пластификатор, минеральный наполнитель и полимер, содержит в качестве полимера отходы производства бутадиенстирольных каучуков, в качестве пластификатора - отработанные и не подлежащие регенерации индустриальные масла, в качестве минерального наполнителя - мел и дополнительно битум, при следующем соотношении компонентов, мас.%:

Отходы производства бутадиенстирольных каучуков - 24,0 - 37,0

Битум - 18,0 - 26,0

Минеральный наполнитель (мел) - 27,0 - 35,0

Отходы индустриальных масел - 2,0 - 30,0

Для изготовления композиции используют битум по ГОСТ 6617-76, мел по ГОСТ 12085-88 отходы производства бутадиенстирольных каучуков - это некондиционные (не соответствующие ГОСТ и ТУ) каучуки марок СКС с вязкостью по Муни 30 - 70, отходы индустриальных масел - это отработанные и не подлежащие регенерации индустриальные масла.

Технология изготовления композиции включает в себя предварительную обработку полимера с частью минерального наполнителя (мела) и битума на вальцах, прогретых до 40 - 60oC 5 - 10 мин, дальнейшую гомогенизацию смеси в клеемешалках или др. аппаратах роторного типа с введением остатка ингредиентов. Причем добавление пластификатора (отходов индустриальных масел) необходимо осуществлять периодически, порциями в количестве не более 1/50 от общего объема смесителя, в связи с замасливанием роторов в мешалке и резким снижением эффективности перемешивания. Время приготовления композиции - 50±10 мин.

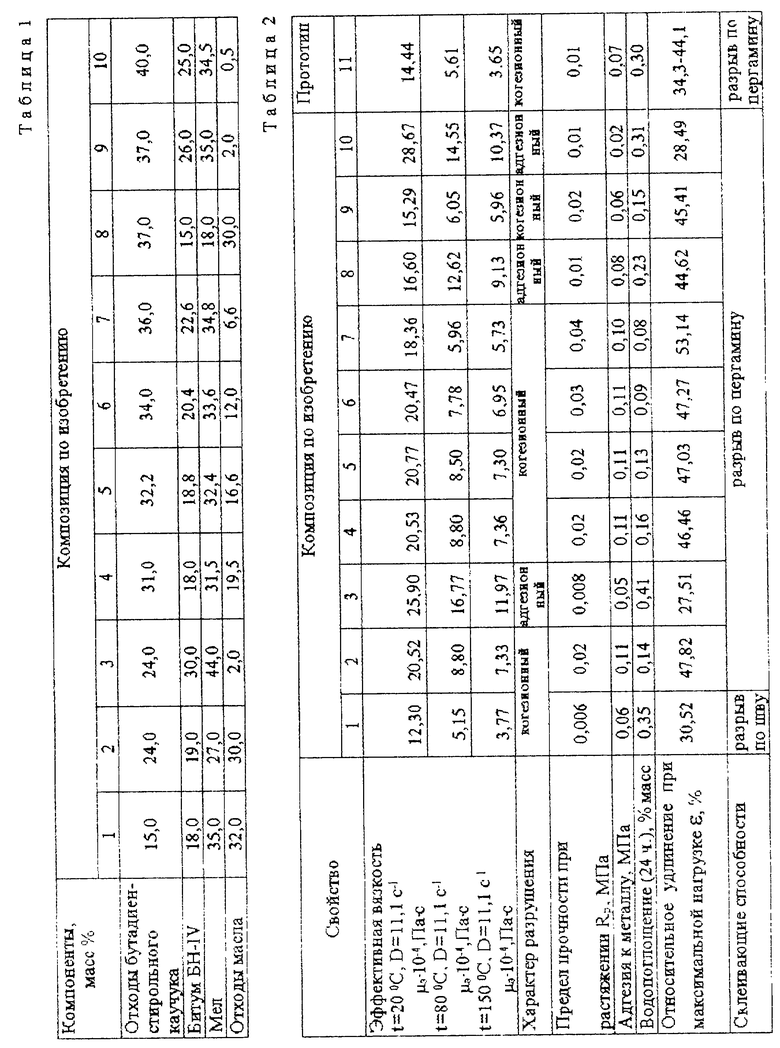

В таблице 1 приведены оптимальные составы предлагаемых композиций, в таблице 2 представлены свойства известной и предлагаемых композиций.

Пример 1

На предварительно прогретые вальцы загружают отходы бутадиен-стирольного каучука 1,5 кг и вальцуют 1 мин, затем добавляют мел 1,7 кг и битум 0,9 кг, продолжают вальцевание до полной гомогенизации смеси. Затем смесь снимают с вальцев и сразу же помещают в смеситель (клеемешалку) роторного типа. В смесителе в композицию вводят оставшиеся части мела и битума с периодическим добавлением отходов масла по 0,05 кг. Процесс смешения прекращают после получения гомогенной массы герметика. Время приготовления композиции - 50 мин.

Пример 2

На предварительно прогретые вальцы загружают отходы бутадиен-стирольного каучука 2,4 кг и вальцуют 1 - 2 мин, затем добавляют мел 1,4 кг и битум 0,9 кг, продолжают вальцевание до полной гомогенизации смеси. Затем смесь снимают с вальцев и сразу же перегружают в смеситель (клеемешалку) роторного типа. В смесителе в композицию вводят отходы масла 0,05 кг и оставшиеся части мела и битума. После достижения однородности смеси начинают периодически вводить отходы масла по 0,05 кг. Процесс смешения прекращают после получения гомогенной массы герметика. Время приготовления композиции - 60 мин.

Пример 3 - 7

Композиции с соотношением ингредиентов, представленных в 3 - 7 примерах, готовят аналогично примеру 2.

Пример 8

На предварительно прогретые вальцы порциями загружают отходы производства бутадиен-стирольного каучука 3,7 кг и вальцуют 2 мин, затем добавляют мел 0,9 кг и битум 0,7 кг продолжают вальцевание до полной гомогенизации смеси. Затем смесь снимают с вальцев и помещают в смеситель (клеемешалку) роторного типа. В смесителе в композицию вводят оставшиеся части мела и битума с периодическим добавлением отходов масла по 0,05 кг. Процесс смешения прекращают после получения хорошо гомогенизированной массы герметика. Время приготовления композиции 60 минут.

Как видно из табл. 2, при использовании в композиции отходов каучука в количестве выше 37,0 мас.% получаемые материалы имеют низкую адгезию, высокое водопоглощение. Содержание в системе отходов каучука меньше 24,0 мас.% обуславливает пониженные эксплуатационно-технологические свойства, что является неприемлемым. В случае увеличения содержания в рецептуре битума выше 26,0 мас.% наблюдается высокая эффективная вязкость материала, снижение адгезионных свойств, увеличивается водопоглощение. При пониженном содержании битума в системе эффективная вязкость материала снижается незначительно, что приводит к дополнительным энергетическим затратам при получении и применении композиций, наблюдается снижение адгезионных свойств. Увеличение содержания в рецептуре композиции мела ведет к значительному повышению эффективной вязкости материала, снижаются перерабатываемость и эксплуатационные свойства композиции, в свою очередь пониженное содержание мела в рецептуре материала приводит к увеличению текучести композиции. Передозировка отходов масла приводит к значительному снижению эффективной вязкости системы, материал течет по поверхности в условиях эксплуатации, клеящие способности композиции пониженные. При заниженном содержании отходов масла в композиции наблюдается высокая жесткость, пониженная адгезия, что с точки зрения эксплуатационно-технологических свойств, предъявляемых к данным материалам, неприемлемо. Исходя из анализа результатов эксперимента и используя методы математической обработки и оптимизации полученных результатов, были предложены составы композиций, имеющие наиболее оптимальное соотношение ингредиентов по комплексу эксплуатационно-технологических свойств по сравнению с прототипом, при следующем соотношении ингредиентов, мас.%:

Отходы производства бутадиен-стирольных каучуков - 24,0 - 37,0

Битум - 18,0 - 26,0

Минеральный наполнитель (мел) - 27,0 - 35,0

Отходы индустриальных масел - 2,0 - 30,0

Таким образом, предлагаемые композиции могут быть использованы в качестве гидроизоляционных герметизирующе-клеящих покрытий с улучшенными адгезионными свойствами, расширенным температурным интервалом работоспособности. Предлагаемые материалы имеют низкую себестоимость за счет уменьшения времени на их производство, использования в рецептуре отходов производства каучуков марок СКС и отработанных, не подлежащих регенерации индустриальных масел.

Список использованных источников

1. Авторское свидетельство СССР N 1014878, кл. C 09 K 3/10, 1983.

2. Авторское свидетельство СССР N 1766937, кл. C 09 L 3/10, 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОИЗОЛЯЦИОННАЯ И ГЕРМЕТИЗИРУЮЩЕ-КЛЕЯЩАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2165949C2 |

| ГИДРОИЗОЛЯЦИОННАЯ И ГЕРМЕТИЗИРУЮЩЕ-КЛЕЯЩАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2406743C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2320682C1 |

| БИТУМ-ПОЛИМЕРНОЕ ВЯЖУЩЕЕ | 2000 |

|

RU2184751C2 |

| ГИДРОИЗОЛЯЦИОННАЯ И ГЕРМЕТИЗИРУЮЩЕ-КЛЕЯЩАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2478113C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМПОЛИМЕРНЫХ КОМПОЗИЦИЙ | 2002 |

|

RU2218370C1 |

| КРОВЕЛЬНЫЙ МАТЕРИАЛ | 2004 |

|

RU2278876C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМ-ПОЛИМЕРНЫХ КОМПОЗИЦИЙ | 2011 |

|

RU2461593C1 |

| ЭБОНИТОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2006 |

|

RU2309963C1 |

| ЦВЕТНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2446190C2 |

Изобретение относится к получению композиций для производства герметизирующих и герметизирующе-клеящих покрытий, в частности может применяться для изоляции стыков, швов, примыканий, приклейки рулонных кровельных материалов и гидроизоляции фундаментов и трубопроводов. Задача изобретения - улучшение физико-механических свойств герметизирующе-клеящей композиции и снижение ее себестоимости. Сущность изобретения состоит в том, что композиция для герметизирующих и герметизирующе-клеящих покрытий, включающая битум, пластификатор, минеральный наполнитель (мел) и отходы производства бутадиен-стирольных каучуков, содержит в качестве отходов производства бутадиен-стирольных каучуков - некондиционные (не соответствующие ГОСТ и ТУ) каучуки марок СКС, в качестве пластификатора - отработанные и не подлежащие регенерации индустриальные масла, в качестве минерального наполнителя - мел и дополнительно битум. Изобретение включает в себя и способ получения композиции. 2 с.п.ф-лы, 2 табл.

Указанные некондиционные бутадиенстирольные каучуки - 24,0 - 37,0

Битум - 18,0 - 26,0

Минеральный наполнитель - мел - 27,0 - 35,0

Указанные отходы индустриальных масел - 2,0 - 30,0

2. Способ получения композиции по п.1, заключающийся в том, что получение композиции осуществляют в две стадии: на первой стадии смешивают отходы производства полимера с частью мела и частью битума, обрабатывают на вальцах, на второй стадии смешения осуществляют гомогенизацию полученной выше смеси в смесителе-клеемешалке роторного типа с оставшимися частями мела, битума и отходами индустриальных масел, причем введение отходов индустриальных масел необходимо осуществлять порциями, чтобы не допустить замасливания роторов в мешалке.

| Невысыхающий герметик | 1990 |

|

SU1766937A1 |

| Мастика для герметизации и гидроизоляции | 1980 |

|

SU1014878A1 |

Авторы

Даты

1999-12-10—Публикация

1998-11-02—Подача