Изобретение относится к текстильной промышленности, в частности к получению двухкомпрнентной смешанной пряжи.

Известен способ получения смешанной пряжи, заключающийся в чесании хлопковых волокон, смешивании их с шерстяными волокнами до формирования ленты на ленточной машине последнего перехода и в формировании из ленты пряжи, в которой в качестве шерстяных волокон используют сдир с чесальных машин и/или гребенной очес, при последующем соотношении компонентов, мас.%

Хлопковые волокна50-70

Шерстяные волокна 30-50 при этом смешивание хлопковых волокон с шерстяными осуществляется перед их чесанием.

Недостатком пряжи, полученной по известному способу, является применение в ней полноценного хлопкового волокна, мно- гопереходность и длительность технологического процесса.

Цель изобретения - снижение трудоемкости способа и себестоимости пряжи без

снижения ее физико-механических показателей.

Указанная цель достигается тем, что при смешивании в качестве хлопковых волокон используют гребенной очес тонковолок- нистого хлопка, а в смеску угарных шерстяных волокон дополнительно добавляют разволокненные крутые и крученые концы.

Гребенной очес хлопкопрядильного производства, отходы шерстяного производства (сдир, гребенной очес, разволокненные крутые и крученые концы ), составляющие смеску пряжи,близки по прядильной способности друг к другу.

Очищенные отходы шерстяного произ- водстваСсдир, гребенной очес и разволокненные крутые и крученыеконцы,/ смешиваются с гребенными очесами хлопкопрядильного производства и подаются на чесальную машину типа ЧММ-14 с бункерным питанием, где происходит процесс чесания. Полученная смешанная лента перерабатывается на ленточных,ровничных

ё

VI

СО

со

(Л

со

4

и прядильных машинах по кардной системе хлопкопрядильного производства.

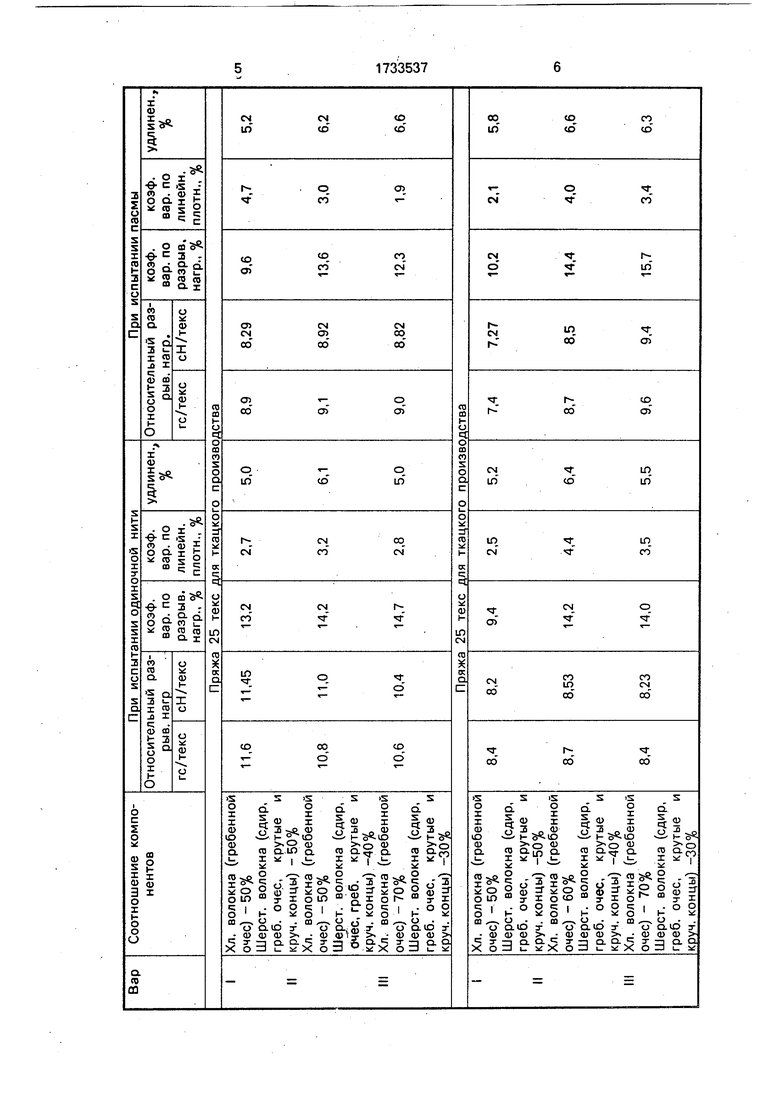

Нами была выработана пряжа линейной плотности 25 текс со следующим соотношением компонентов:

вариант: 50% хлопкового волокна (гребенной очес); 50% шерстяного волокна (сдир - 20%, крутые и крученые концы - 20%, гребенной очес - 10%),

IIвариант: 60% хлопкового волокна (гребенной очес); 40% шерстяного волокна (сдир - 15%, крутые и крученые концы - 15%, гребенной очес - 10%),

IIIвариант: 70% хлопкового волокна (гребенной очес); 30% шерстяного волокна (сдир - 10%, крутые и крученые концы - 15%, гребенной очес - 5%).

Каждый вариант пряжи был выработан для использования в ткацком и трикотажном производстве.

При вложении в смеску более 50% отходов шерстяного производства сдир, гребенной очес из разволокненных крутых и крученых концов полупродукт по переходам хлопкопрядильного оборудования становится пушистым, что затрудняет процесс формирования пряжи.

При вложении же в смеску менее 30% отходов шерстяного производства сдир, гребенной очес, разволокненные крутые и крученые концы пряжа теряет привлекательность, не дает органолептического ощу- щения наличия шерсти в изделии, снижается его мягкость, увеличивается сми- наемость, теплопроводность.

Исходя из процентного содержания отходов шерстяного производства в предлагаемой пряже определяется процентное содержание отходов хлопкопрядильного производства (гребенной очес).

Предлагаемая пряжа может иметь широкий диапазон линейных плотностей 16,6- 50 текс.

Так как в процессе формирования пряжи используются исключительно отходы, прошедшие процессы рыхления, трепания и очистки, поэтому из технологической цепочки исключается разрыхлительно-трепаль- ное оборудование, что в свою очередь

0 сокращает длительность и многопереход- ность процесса формирования пряжи, а также способствует сохранению физико-механических свойств волокон. Ткани и трикотажные изделия, выраба5 тываемыеиз предлагаемой пряжи, сочетают все положительные свойства хлопка и шерсти, а именно высокую гигроскопичность, теплоизоляционные свойства, мягкость, не- сминаемость, хороший внешний вид.

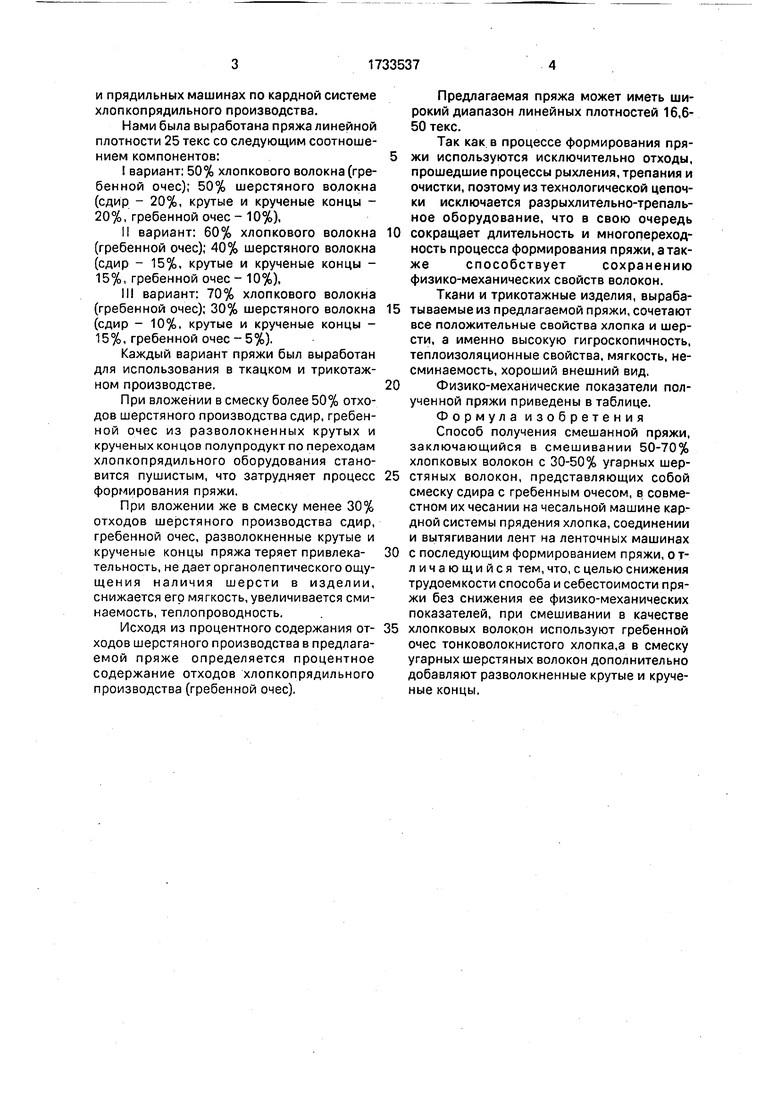

0 Физико-механические показатели полученной пряжи приведены в таблице. Формула изобретения Способ получения смешанной пряжи, заключающийся в смешивании 50-70% хлопковых волокон с 30-50% угарных шер5 стяных волокон, представляющих собой смеску сдира с гребенным очесом, в совместном их чесании на чесальной машине кардной системы прядения хлопка, соединении и вытягивании лент на ленточных машинах

0 с последующим формированием пряжи, о т- личающийся тем, что, с целью снижения трудоемкости способа и себестоимости пряжи без снижения ее физико-механических показателей, при смешивании в качестве

5 хлопковых волокон используют гребенной очес тонковолокнистого хлопка,а в смеску угарных шерстяных волокон дополнительно добавляют разволокненные крутые и крученые концы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смешанной пряжи | 1985 |

|

SU1348406A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОЙ ПРЯЖИ ДЛЯ ТРИКОТАЖА | 1993 |

|

RU2061806C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ | 1992 |

|

RU2041983C1 |

| Способ получения пряжи для костюмно-платьевых тканей и трикотажных изделий | 1988 |

|

SU1652392A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОЙ ПРЯЖИ ДЛЯ ТКАНЫХ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1999 |

|

RU2158790C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ ИЗ СМЕШАННЫХ ВОЛОКОН (ВАРИАНТЫ) | 1994 |

|

RU2089682C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОЙ МАССЫ | 1992 |

|

RU2037002C1 |

| ЛЬНОСОДЕРЖАЩАЯ ПРЯЖА С ЭФФЕКТАМИ ДЛЯ ТКАНЫХ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2162493C1 |

| МОДИФИЦИРОВАННОЕ ЛЬНЯНОЕ ВОЛОКНО | 1999 |

|

RU2170778C2 |

| ПРЯЖА ДЛЯ ТКАНЫХ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2101398C1 |

Использование: текстильная промышленность. Сущность изобретения: 50-70% хлопковых волокон в виде гребенного очеса тонковолокнистого хлопка смешивают с 30- 50% угарных шерстяных волокон, представляющих собой смеску сдира, гребенного очеса и разволокненные крутые и крученые концы. Смешанные волокна совместно чешут на чесальной машине кардной системы прядения хлопка и соединяют и вытягивают ленты на ленточных машинах с последующим формированием пряжи. 1 табл.

| Способ получения смешанной пряжи | 1985 |

|

SU1348406A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-05-15—Публикация

1989-07-31—Подача