Изобретение относится к строительным и дорожным машинам и предназначено для уплотнения грунтов в стесненных условиях, разрушения негабаритов из скальных пород в различных областях строительства.

К показателям, определяющим эффективность работы ударного устройства, относятся КПД устройства г и коэффициент использования мощности привода Км.

Коэффициент полезного действия ударного устройства определяется соотношением ударной мощности устройства и потребленной мощности:

ср.п

Qn

где А - энергия единичного удара, Дж;

п - частота ударов, Гц;

Рср.п. - среднее давление, развиваемое гидроприводом за время tn полезного потребления устройством подачи насоса, Па;

Qn - часть подачи насоса полезно потребленная устройством.

Q- п н п Он,

Ц3/

где Он - номинальная подача насоса, м /с;

1ц - время цикла устройства, с.

Коэффициент использования мощности привода KN отражает использование номинального давления гидропривода и соотношение времени полезного потребления подачи насоса и времени цикла:

ч|

GO

CJ

ел о

00

j, Pcp.n Qn Pcp.n tn PH QHРн Тц

где PH номинальное давление гидропривода, Па.

Анализируя приведенные зависимости, можно сформулировать требования к гидравлическим ударным устройствам, обеспечивающие повышение КПД и Км.

1.Для повышения КПД ударного устройства энергия удара и частота ударов должны стремиться к максимуму при заданной потребляемой мощности (A-n - Pcp.nQn).

2.Среднее давление, развиваемое гидроприводом, должно стремиться к номинальному (Рср.п - Рн) с целью повышения

KN.

Для выполнения этого условия нельзя допускать перепадов и скачков давления рабочей жидкости в напорной магистрали, особенно соединения последней со сливной магистралью, что приводит к резкому снижению Рср.п.

3.С целью повышения KN необходимо, чтобы время полезного потребления подачи насоса стремилось к времени цикла

(tn ).

Известно гидравлическое ударное устройство, состоящее из цилиндрического корпуса с радиальными рабочими и управляющими каналами, поршня-бойка и блока управления. Поршень-боек, имеющий в средней части поясок, разделяет пространство внутри корпуса на полость холостого хода, постоянно соединенную с напорной магистралью, полость перелива, постоянно соединенную со сливной магистралью, и полость газового аккумулятора.

В блоке управления расположен золотник, периодически сообщающий полость холостого хода с полостью перелива. Верхний торец золотника сопряжен с плунжером, установленным в корпусе блока управления, при этом золотник может разъединяться с торцом указанного плунжера с образованием между ними канала, сообщающего полость холостого хода с полостью перелива.

Управление золотником осуществляется с помощью второго плунжера уменьшенного сечения, расположенного на нижнем торце золотника, и жидкостью, подаваемой в полость управления золотника из напорной магистрали через дроссель.

Недостатком этого устройства является то, что в период рабочего хода напорная магистраль соединяется со сливной через полость холостого хода и перелива. Это приводит к снижению давления в напорной магистрали Рср.п. и следовательно не выполняется условие 2.

По этой же причине полезное потребление подачи насоса происходит только в период холостого хода и жидкость, подаваемая насосом в период рабочего хода, бесполезно теряется, т.е. не удовлетворяется условие 3.

Так как напорная магистраль постоянно

0 соединена с полостью холостого хода, жидкость, подаваемая насосом в нее, в период рабочего хода создает дополнительное сопротивление движению поршня-бойка и уменьшает энергию удара.

5 Снижение давления в напорной магистрали в связи с сообщением со сливной магистралью в период рабочего хода приводит к увеличению времени выстоя поршня-бойка после удара, что обусловлено необходи0 мостью нарастания давления в полости холостого хода до давления страгивания. Увеличение времени выстоя влечет за собой увеличение времени цикла и, следовательно, уменьшение частоты ударов, т.е. не вы5 полняется условие 1.

Таким образом, ни одно из требуемых условий не выполняется и устройство не может иметь высокие КПД и коэффициент использования мощности привода. Кроме

0 того, установленный в напорном канале дроссель приводит к увеличению гидравлических сопротивлений и, следовательно, к снижению КПД устройства.

Известно также гидравлическое удар5 ное устройство, состоящее из цилиндрического корпуса с радиальными рабочими и управляющими каналами, поршня-бойка и блока управления.

Поршень-боек, имеющий в средней ча0 сти поясок, образует с корпусом полости холостого хода перелива и газового аккумулятора.

Блок управления, закрепленный на корпусе, имеет полость, связанную нижней ча5 стью с напорным отверстием, а верхней частью - со сливным отверстием. В блоке управления находится трубчатый золотник, имеющий сквозное осевое отверстие и кольцевой выступ на верхнем конце.

0 Золотник в период холостого хода поршня-бойка отжимается вниз подвижным пальцем, на который постоянно действует давление жидкости в напорной магистрали, а в период рабочего хода поршня-бойка зо5 лотник движется вверх, преодолевая противодействие пальца за счет большей площади кольцевого выступа золотника, на которую в этот момент через канал уменьшенного сечения (дроссель) действует давление жидкости напорной магистрали.

В период рабочего хода напорная магистраль отсекается от полостей холостого хода и перелива, которые в этот период соединены между собой и со сливной магистралью, так как полость перелива постоянно соединена со сливным отверстием. Поршень-боек наносит удар по инструменту под действием давления газа аккумулятора.

Недостатки данного ударного устройства определяются особенностями исполнения и функционирования блока управления.

Основным недостатком, с точки зрения повышения КПД и коэффициента использования мощности привода, является кратковременное соединение напорной магистрали со сливной в моменты переключения золотника в конце холостого и рабочего ходов поршня-бойка. В конце холостого хода, когда поясок на поршне- бойке становится выше управляющего отверстия, давление жидкости, поступающей из напорной магистрали через проточку на золотнике и полость холостого хода,действует на кольцевой выступ золотника. Золотник начинает двигаться вверх, преодолевая противодействие подвижного пальца. При этом полость холостого хода сначала соединяется с полостью перелива через осевое отверстие в золотнике, а затем отсекается от напорной магистрали нижним пояском золотника, т.е. напорная магистраль в этот момент соединяется через полость холостого хода с полостью перелива и, следовательно, со сливной магистралью. В конце рабочего хода поршня-бойка при переключении золотника происходит обратный процесс: сначала полость холостого хода, сообщенная в этот период с полостью перелива и соответственно со сливной магистралью, соединяется с напорной магистралью, а затем отсекается от полости перелива. Таким образом напорная магистраль вновь соединяется со сливной.

В этом случае объем жидкости, накопленный в напорной магистрали за время рабочего хода, когда она отсечена от полостей ударного устройства, поступает в сливную магистраль и не совершает полезной работы. Давление в напорной магистрали снижается. Таким образом, не выполняются условия 2 и 3, что приводит к снижению КПД устройства и коэффициента использования мощности привода.

Кроме того, в конце рабочего ходя, когда управляющее отверстие соединяется со сливной магистралью через полость перелива, напорная магистраль также оказывается соединенной со сливной через канал уменьшенного сечения (дроссель).

Другим недостатком рассматриваемого ударного устройства является соединение полостей холостого хода и перелива со сливной магистралью в период рабочего хода

поршня-бойка. Это приводит к падению давления жидкости в полости холостого хода до уровня давления в сливной магистрали, и в момент соединения напорной магистрали с полостью холостого хода в на0 чале холостого хода поршня-бойка необходимо затратить определенное количество энергии гидропривода для повышения давления в полости холостого хода до значения, достаточного для страгивания поршня-бой5 ка. Указанный недостаток особенно заметен в высокочастотных ударных устройствах и приводит к снижению частоты ударов и КПД устройства.

Еще одним недостатком является слож0 ность конструкции блока управления ударного устройства: наличие дросселя, подвижного пальца и подводящего к нему жидкость канала, несоосность приложения движущей силы к золотнику со стороны по5 движного пальца, что может привести к заклиниванию золотника.

Наиболее близким к предлагаемому является ударное устройство, которое отличается от вышерассмотренного только

0 наличием сетевых аккумуляторов, установленных в напорной и сливной магистралях. Все недостатки ударного устройства, рассмотренные выше, присущи данному ударному устройству.

5 Соединение напорной магистрали со сливной снижает эффективность использования сетевых аккумуляторов.

Таким образом, существующие конструкции гидравлических ударных устройств,

0 при всей сложности блоков управления, не обеспечивают условий, необходимых для повышения коэффициента использования мощности привода и КПД устройства.

Цель изобретения - повышение частоты

5 ударов, КПД устройства и коэффициента использования мощности гидропривода, а также упрощение конструкции блока управления.

Поставленная цель достигается тем, что

0 гидравлическое ударное устройство содержит цилиндрический корпус с радиальными каналами напорным и управления, установленный в нем поршень-боек ступенчатой формы с верхним и нижним штоками, обра5 зующий с корпусом полости холостого хода, перелива и газового аккумулятора, блок управления, имеющий корпус с радиальными каналами, напорным отверстием и осевым переливным каналом, цилиндрический золотник ступенчатой формы с осевым отверстием и проточкой, сливную и напорную магистрали, сетевой аккумулятор , подсоединенный к последней, причем золотник выполнен с хвостовиком и двумя поясками, нижний из которых меньшего диаметра, а ширина разделяющей их проточки больше расстояния между напорным каналом и напорным отверстием, с которым постоянно соединен канал управления, при этом в корпусе блока управления в переливном канале выполнена осевая проточка под хвостовик золотника, а расстояние между ним и осевой проточкой соответствует сумме ширины нижнего пояска и диаметра напорного канала, который смещен по высоте относительно напорного отверстия на величину, равную ширине нижнего пояска золотника.

Такое конструктивное решение гидравлического ударного устройства позволяет повысить частоту нанесения ударов, КПД устройства и коэффициент использования мощности привода за счет того, что в период рабочего хода, когда напорное отверстие отсечено от напорного канала нижним пояском золотника, а от полости управления - нижним пояском поршня-бойка, сетевой аккумулятор накапливает весь подаваемый насосом в этот период объем жидкости. А в период холостого хода, когда напорное отверстие соединяется с полостью холостого хода, сетевой аккумулятор отдает запасенный объем жидкости в эту полость. Таким образом запасенный объем жидкости, складываясь с подачей насоса, приводит к увеличению скорости холостого хода поршня-бойка, уменьшению его длительности и, следовательно, к росту частоты ударов. Сопротивления движения поршня-бойка на рабочем ходе незначительны, так как полости холостого хода и перелива отсечены от напорной и сливной магистралей, но соединены между собой и, следовательно, энергия удара не уменьшается за счет сопротивления жидкости, т.е. частота ударов растет, энергия не изменяется и, следовательно,условие 1 удовлетворяется.

Использование сетевого аккумулятора позволяет полезно использовать мощность привода на всем периоде рабочего цикла устройства, т.е. выполняется условие 3.

Принципиальное и конструктивное решение ударного устройства исключает соединение со сливной магистралью как напорной магистрали, так и полости холостого хода на всех периодах рабочего цикла, а сетевой аккумулятор служит также для уменьшения перепадов и скачков давления в напорной магистрали на всех периодах

рабочего цикла и следовательно выполняется условие 2.

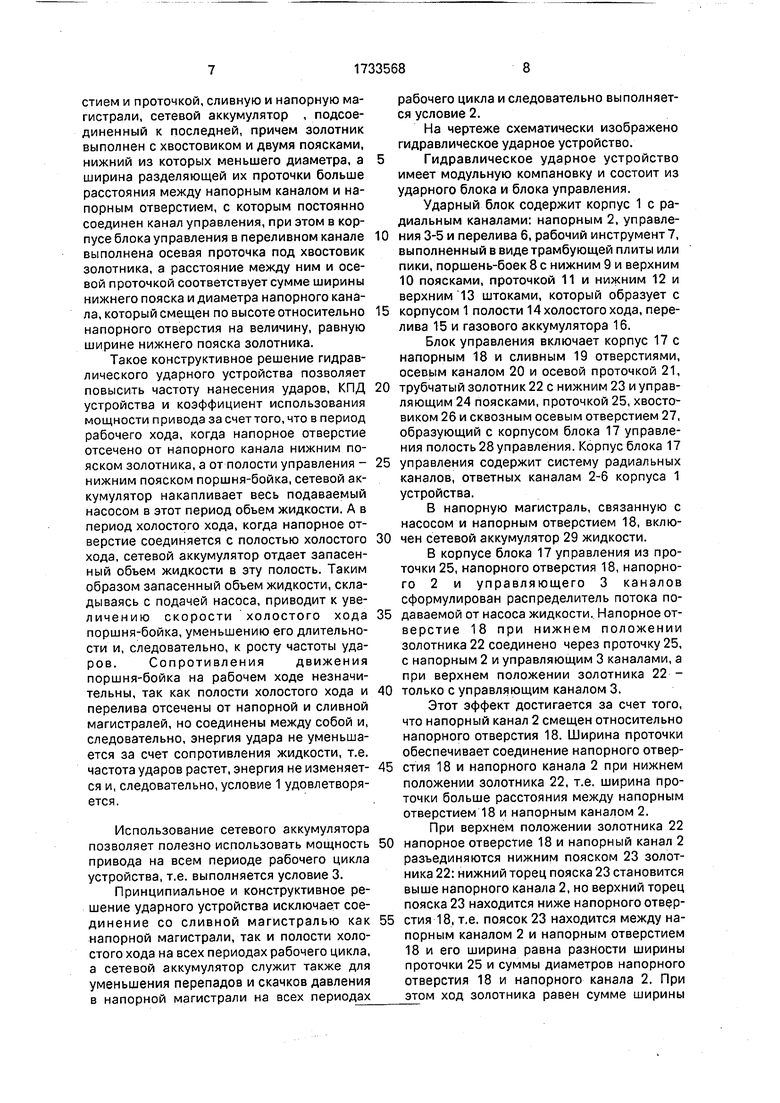

На чертеже схематически изображено гидравлическое ударное устройство.

Гидравлическое ударное устройство

имеет модульную компановку и состоит из ударного блока и блока управления.

Ударный блок содержит корпус 1 с радиальным каналами: напорным 2, управле0 ния 3-5 и перелива 6, рабочий инструмент 7, выполненный в виде трамбующей плиты или пики, поршень-боек 8 с нижним 9 и верхним 10 поясками, проточкой 11 и нижним 12 и верхним 13 штоками, который образует с

5 корпусом 1 полости 14 холосто го ход а, перелива 15 и газового аккумулятора 16.

Блок управления включает корпус 17 с напорным 18 и сливным 19 отверстиями, осевым каналом 20 и осевой проточкой 21,

0 трубчатый золотник 22 с нижним 23 и управляющим 24 поясками, проточкой 25, хвостовиком 26 и сквозным осевым отверстием 27, образующий с корпусом блока 17 управления полость 28 управления. Корпус блока 17

5 управления содержит систему радиальных каналов, ответных каналам 2-6 корпуса 1 устройства.

В напорную магистраль, связанную с насосом и напорным отверстием 18, вклю0 чен сетевой аккумулятор 29 жидкости.

В корпусе блока 17 управления из проточки 25, напорного отверстия 18, напорного 2 и управляющего 3 каналов сформулирован распределитель потока по5 даваемой от насоса жидкости. Напорное отверстие 18 при нижнем положении золотника 22 соединено через проточку 25, с напорным 2 и управляющим 3 каналами, а при верхнем положении золотника 22 0 только с управляющим каналом 3.

Этот эффект достигается за счет того, что напорный канал 2 смещен относительно напорного отверстия 18. Ширина проточки обеспечивает соединение напорного отвер5 стия 18 и напорного канала 2 при нижнем положении золотника 22, т.е. ширина проточки больше расстояния между напорным отверстием 18 и напорным каналом 2.

При верхнем положении золотника 22

0 напорное отверстие 18 и напорный канал 2 разъединяются нижним пояском 23 золотника 22: нижний торец пояска 23 становится выше напорного канала 2, но верхний торец пояска 23 находится ниже напорного отвер5 стия 18, т.е. поясок 23 находится между напорным каналом 2 и напорным отверстием 18 и его ширина равна разности ширины проточки 25 и суммы диаметров напорного отверстия 18 и напорного канала 2. При этом ход золотника равен сумме ширины

нижнего пояска 23 и диаметра напорного канала 2.

Таким образом напорный канал 2, постоянно соединенный с полостью холостого хода 14, при нижнем положении золотника 22 соединен с напорным отверстием 18 через проточку 25, а при верхнем положении золотника 22 соединен с полостью 15 перелива через осевое отверстие 27, осевой канал 20 и канал 6 перелива. Канал 6 перелива, постоянно соединенный с полостью 15 перелива, при нижнем положении золотника 22 соединен со сливной магистралью через осевой канал 20 и сливное отверстие 19, а при верхнем положении золотника 22 сое- динен с напорным каналом 2, как указано выше. При этом канал б отсечен от сливного отверстия 19 хвостовиком 26, который входит в осевую проточку 21.

Каналы 3 и 5 управления,постоянно со- единенные соответственно с напорным 18 и сливным 19 отверстиями, могут попеременно соединяться через проточку 11 поршня- бойка 8, в зависимости от его положения, с управляющим каналом 4, постоянно соеди- ненным с полостью 28 управления.

Устройство работает следующим образом.

В исходном положении, показанном на чертеже, поршень-боек 8 и золотник 22 на- ходятся в нижнем положении. При этом напорное отверстие 18 соединено с полостью

14холостого хода через проточку 25 и канал 2 и с полостью 28 управления через ту же проточку 25 и канал 3. Полость 15 перелива соединена со сливной магистралью через каналы 6 и 20, осевую проточку 21 и сливное отверстие 19.

В начале работы рабочая жидкость из напорной магистрали через напорное от- верстие 18, проточку 25 и канал 2 поступает в полость 14 холостого хода.

Под действием напорного давления на нижний торец пояска 9 поршень-боек 8 начинает перемещаться вверх, совершая холостой ход, сжимая газ в пневмоаккуму- ляторе 16 и вытесняя жидкость из полости

15перелива в сливную магистраль через каналы 6 и 20, осевую проточку 21 и сливное отверстие 19.

В начале холостого хода верхний торец пояска 9 перекрывает канал 3, отсекая напорное отверстие 18 от полости 28 управления, в которой образуется замкнутый объем, удерживающий золотник в заданном поло- жении. Поршень-боек 8 продолжает двигаться вверх, совершая холостой ход до тех пор,пока полость 28 управления не соединится со сливной магистралью через канал 4, проточку 11, канал 5 и сливное отверстие

19. После этого давление жидкости в полости 28 уравнивается с давлением в сливной магистрали. Под действием напорного давления на активную площадь нижнего торца пояска 24 золотник 22 перемещается вверх, отсекает полость 15 перелива от сливного отверстия 19, когда хвостовик 26 золотника 22 входит в осевую проточку 21, а напорное отверстие 18 отсекается от полости 14 холостого хода пояском 23, нижний торец которого становится выше напорного канала 2. При этом полости холостого хода 14 и перелива 15 соединяются между собой через напорный канал 2, осевое отверстие 27, осевой канал 20 и канал б.

Под действием давления сжатого газа пневмоаккумулятора 16 поршень-боек тормозится и затем перемещается вниз, совершая рабочий ход.

Жидкость, подаваемая насосом во время рабочего хода, накапливается в сетевом аккумуляторе 29, так как канал 2 отсечен пояском 23 золотника от напорного отверстия 18 и канал 3 перекрыт пояском 9 поршня-бойка, а жидкость, вытесняемая из полости 14 холостого хода, переливается в полость 15 перелива через канал 2, осевое отверстие 27, осевой канал 20 и канал 6.

В конце рабочего хода поршень-боек 8 наносит удар по инструменту 7, а кольцевая проточка 11 поршня-бойка соединяет полость управления 28 с напорным отверстием 18 через каналы 3 и 4. За счет большей активной площади со стороны верхнего торца пояска 24 золотник 22 перемещается в крайнее нижнее положение, соединяет напорное отверстие 18 с каналом 2, а канал 6 соединяет со сливным отверстием 19, и цикл повторяется.

Однако на очередном периоде холостого хода поршня-бойка 8 сетевой аккумулятор 29 отдает запасенный в период рабочего хода объем жидкости в полость 14 холостого хода, где, складываясь с подачей насоса, этот объем жидкости способствует совершению холостого хода поршнем-бойком. Увеличение суммарного объема жидкости, поступающей в полость 14 холостого хода, влечет за собой увеличение скорости холостого хода, уменьшение его длительности, что в конечном счете приводит к повышению частоты ударов поршня- бойка по инструменту, и при постоянной энергии удара - к увеличению ударной мощности и, следовательно, КПД устройства.

Постоянная загрузка гидропривода, исключение соединения напорной магистрали и полости холостого хода со сливной магистралью и наличие сетевого аккумулятора способствуют повышению среднего давления в напорной магистрали и, следовательно, коэффициента использования мощности привода.

Формула изобретения Гидравлическое ударное устройство, включающее цилиндрический корпус с радиальными каналами напорным и управления, установленный в нем поршень-боек ступенчатой формы с верхним и нижним штоками, образующий с корпусом полости холостого хода, перелива и газового аккумулятора, блок управления, имеющий корпус с радиальными каналами, напорным отверстием и осевым переливным каналом, цилиндрический золотник ступенчатой формы с осевым отверстием и проточкой, сливную и напорную магистрали, сетевой аккумуля0

5

тор, подсоединенный к последней, отличающееся тем, что, с целью повышения частоты ударов и КПД устройства, золотник выполнен с хвостовиком и двумя поясками, нижний из которых меньшего диаметра, а ширина разделяющей их проточки больше расстояния между напорным каналом и напорным отверстием, с которым постоянно соединен канал управления, при этом в корпусе блока управления в переливном канале выполнена осевая проточка под хвоствик золотника, а расстояние между ним и осевой проточкой соответствует сумме ширины нижнего пояска и диаметра напорного канала, который смещен по высоте относительно напорного отверстия на величину, равную ширине нижнего пояска золотника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство ударного действия | 1988 |

|

SU1740657A1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1990 |

|

RU2070247C1 |

| Устройство ударного действия | 1983 |

|

SU1257202A1 |

| Гидропневматический молот | 1981 |

|

SU1028784A1 |

| Гидромолот | 2016 |

|

RU2643244C2 |

| Гидравлическое устройство ударного действия | 1983 |

|

SU1145129A1 |

| Гидропневматическое ударное устройство | 1984 |

|

SU1252485A1 |

| Гидропневматическое ударное устройство | 1977 |

|

SU1044058A1 |

| Гидропневматическое ударное устройство | 1982 |

|

SU1102935A1 |

| Гидромолот | 2016 |

|

RU2623159C1 |

Использование: в строительстве для уплотнения грунтов, разрушения негабаритов из скальных пород. Сущность изобретения: устройство включает корпус с полостями рабочего хода перелива и газового аккумулятора, поршень-боек ступенчатой формы со штоками, блок управления, сетевой аккумулятор, напорную и сливную магистрали. Золотник блока управления выполнен с хвостовиком и двумя поясками, нижний из которых меньшего диаметра, а ширина разделяющей их проточки больше расстояния между напорным каналом и напорным отверстием, с которым постоянно соединен канал управления. В переливном канале выполнена осевая проточка под хвостовик золотника, а расстояние между ним и осевой проточкой соответствует сумме ширины нижнего пояса и диаметра напорного канала, смещенного относительно напорного отверстия на величину, равную ширине нижнего пояска золотника. 1 ил. f fc

/77/7777/

| Гидравлический механизм ударного действия | 1980 |

|

SU901498A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США №4034817, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Проспект фирмы NPK A-MIG-HT HYDRAULIC HAMMER, 1971. | |||

Авторы

Даты

1992-05-15—Публикация

1990-10-17—Подача