Изобретение относится к технике смешивания и может быть использовано в строительстве, в установках непрерывного действия для приготовления цементно-пе- сочной смеси.

Известны смесители сыпучих материалов, содержащий цилиндрический корпус с загрузочными и выгрузочным окнами, два вала, вращающихся навстречу друг другу с лопатками для смешивания.

Недостатком известных смесителей является отсутствие эффективного воздействия на частицы компонентов, приводящего к их измельчению, в связи с чем не происходит повышения дисперсности цемента, а следовательно, и р оста его вяжущих свойств.

Кроме того, вертикальное расположение смесителя приводит к сосредоточению в его нижней части основной массы смеси, что ухудшает процесс ее перемешивания.

Наиболее близким к заявляемому по технической сущности является смеситель- активатор, содержащий цилиндрический корпус с загрузочным и выгрузочным отверстиями, на внутренней поверхности которого параллельно его оси прикреплены отражательные элементы, представляющие собой гребенку, состоящую из пальцев, выполненных с продольными желобами, имеющими в поперечном сечении дугообразную форму и приводной вал.

Недостатком данного устройства является отсутствие эффективного воздействия на частицы компонентов, т.е. не наблюдается массового дробления, обеспечивающего повышенную дисперсность цемента, от которого зависят вяжущие свойства смеси, способствующие при смешивании с водой образовывать пластическую массу, затвердевающую в прочное камневидное тело.

Таким образом, чем больше дисперсность цемента, тем больше вяжущие свойства смеси, а значит и прочность изделий, составной частью которых является эта смесь.

Повышенная прочность изделий за счет более вязкой смеси дает возможность уменьшить количество цемента.

Целью изобретения является повышение качества активации смесителя-активатора.

Указанная цель достигается тем, что в смесителе-активаторе, содержащем горизонтальный цилиндрический корпус с загрузочным и выгрузочным отверстиями, на внутренней поверхности которого параллельно его оси прикреплены отражательные элементы, и приводной лопастной вал, каждый отражательный элемент выполнен в виде пластины прямоугольного поперечного сечения, причем расстояние между пластинами определяют по формуле

I R sin arccos (1 - -),

К

где I - расстояние между пластинами;

R - радиус внутренней поверхности корпуса;

h - высота сечения пластины.

Выполнение отражателей в виде пластин прямоугольного поперечного сечения с указанным определенным расстоянием между пластинами обеспечивает интенсивное измельчение зерен цемента, т.е. повышает его дисперсность. Кроме того, указанные пластины способствуют более качественному перемешиванию компонентов.

Указанные преимущества пластин обуславливаются определенной траекторией движения частиц компонентов внутри смесителя.

В процессе работы пластины подхватывают цементно-песочную смесь и придают

ей вращательное движение, частицы смеси под действием центробежных сил смещаются к периферии, как бы скользя вдоль лопаток. Отрыв смеси происходит, в основном, с концов лопаток.

Смесь к плоскости лопаток в установившемся движении прижимается под действием заторможенной части смеси, которая образуется от столкновения с частицами, перемещающимися из межлопаточного

пространства, и с частицами, отраженными от-прикрепленных к внутренней поверхности корпуса пластин. По мере перемещения частиц к периферии их линейная скорость растет, так как при постоянной угловой скорости увеличивается радиус их вращения. Максимальную скорость и максимальную энергию частицы приобретают в момент схода с конца лопатки. Линейная скорость частиц направлена по касательной к криволинейной траектории движения конца лопаток.

Если обеспечить этим частицам прямой упругий удар, то вероятность их разрушения будет максимальна. Частицы цемента, как

менее прочные, подвергаются интенсивному дроблению, что подтверждают проведенные эксперименты.

На основании изложенного выбирается расстояние между пластинами таким, чтобы

основная масса частиц с максимальной энергией подвергалась удару не косому, а близкому к прямому.

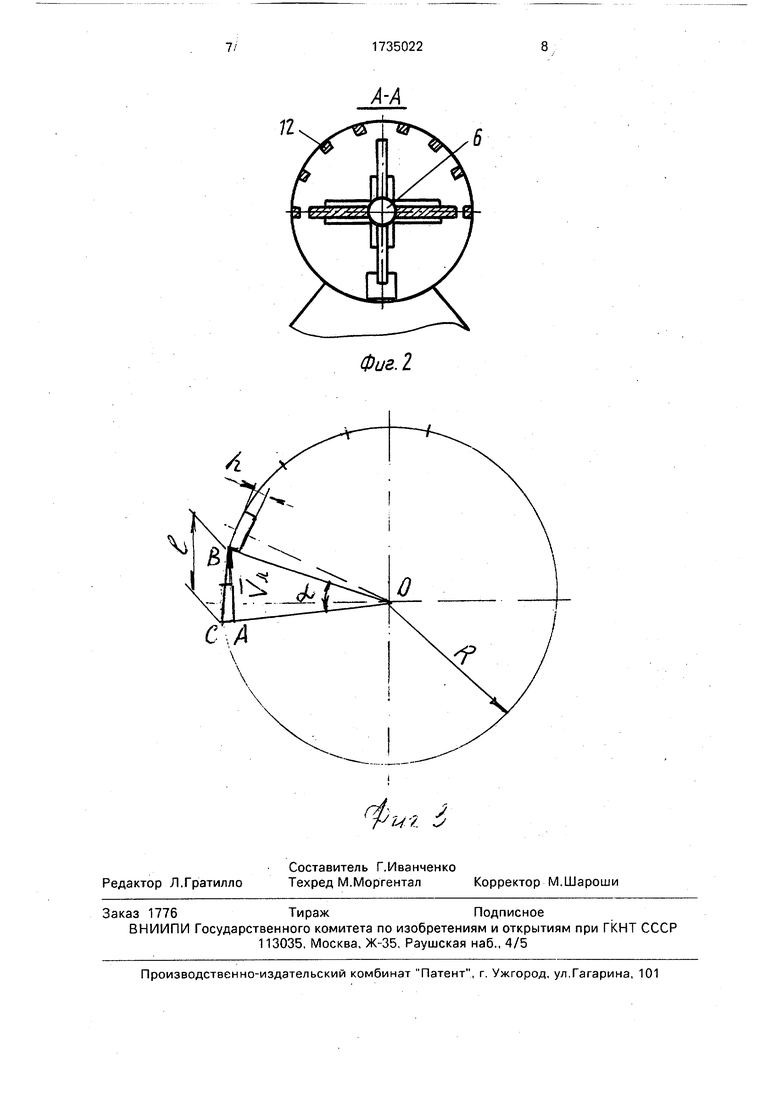

Эти требования соблюдаются при условии, если направление вектора скорости частиц /л в момент прохождения лопатки над

i-й планкой будет проходить через точку касания (i+1) пластины и корпуса. При этом основная масса частиц с большой энергией будет ударяться не в стенку корпуса, а в пластину. Графически это представлено на схеме (фиг. 1).

Треугольники ОАВ и АСВ прямоугольные по построению, откуда OC-CA R-h

OBR

Cos a

a arccos(1 --), к

AB R sin a R -sin arccos (1 --),

R

CB I Ac 2 + AB 2 .

Так как можно принять, что AB приблизительно равно СВ из-за незначительной высоты пластины относительно радиуса корпуса цилиндра, то АВ I, отсюда

h

I R sin arccos (1 - -У, К

где R - радиус внутренней поверхности корпуса;

h - высота сечения пластины;

I - расстояние между пластинами.

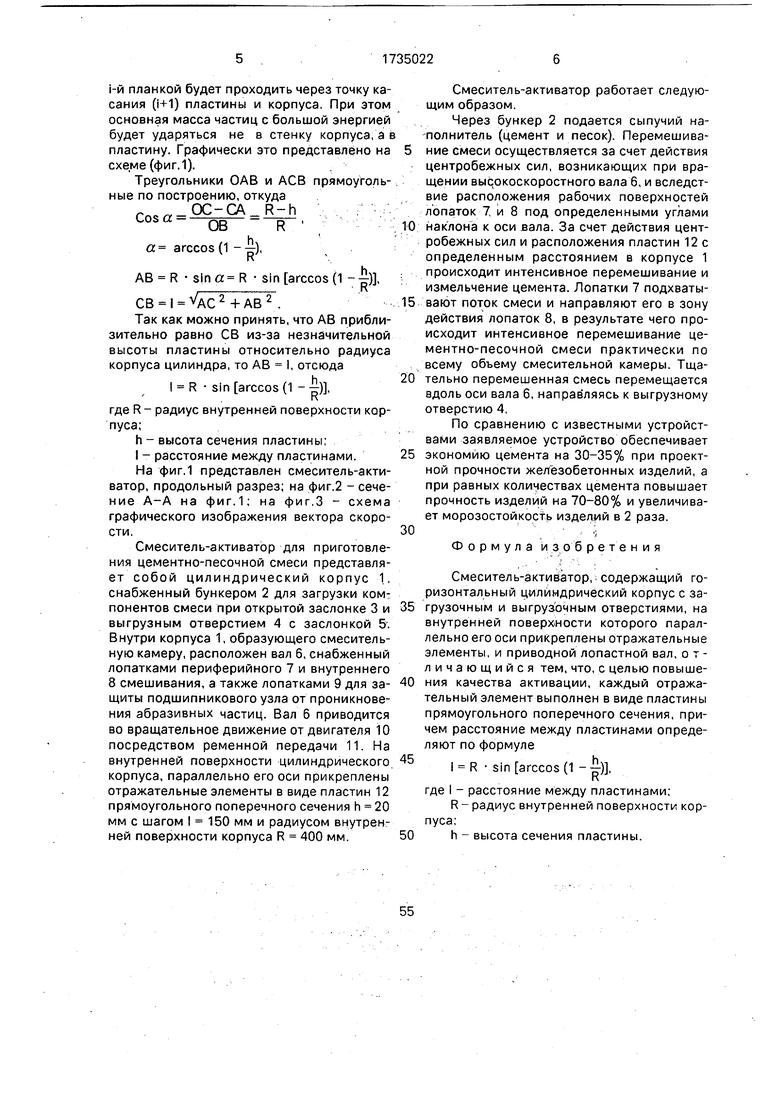

На фиг.1 представлен смеситель-активатор, продольный разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.З - схема графического изображения вектора скорости.

Смеситель-активатор для приготовления цементно-песочной смеси представляет собой цилиндрический корпус 1, снабженный бункером 2 для загрузки компонентов смеси при открытой заслонке 3 и выгрузным отверстием А с заслонкой 5. Внутри корпуса 1, образующего смесительную камеру, расположен вал 6, снабженный лопатками периферийного 7 и внутреннего 8 смешивания, а также лопатками 9 для за- щиты подшипникового узла от проникновения абразивных частиц. Вал 6 приводится во вращательное движение от двигателя 10 посредством ременной передачи 11. На внутренней поверхности цилиндрического корпуса, параллельно его оси прикреплены отражательные элементы в виде пластин 12 прямоугольного поперечного сечения h 20 мм с шагом I 150 мм и радиусом внутренней поверхности корпуса R 400 мм.

Смеситель-активатор работает следующим образом.

Через бункер 2 подается сыпучий на- -полнитель (цемент и песок). Перемешивание смеси осуществляется за счет действия центробежных сил, возникающих при вращении высокоскоростного вала 6, и вследствие расположения рабочих поверхностей лопаток 7 и 8 под определенными углами наклона к оси вала. За счет действия центробежных сил и расположения пластин 12 с определенным расстоянием в корпусе 1 происходит интенсивное перемешивание и измельчение цемента. Лопатки 7 подхватывают поток смеси и направляют его в зону действия лопаток 8, в результате чего происходит интенсивное перемешивание цементно-песочной смеси практически по всему объему смесительной камеры. Тщательно перемешенная смесь перемещается вдоль оси вала 6, направляясь к выгрузному отверстию 4,

По сравнению с известными устройствами заявляемое устройство обеспечивает экономию цемента на 30-35% при проектной прочности железобетонных изделий, а при равных количествах цемента повышает прочность изделий на 70-80% и увеличивает морозостойкость изделий в 2 раза.

/

Формула изобретения

Смеситель-активатор, содержащий горизонтальный цилиндрический корпус с загрузочным и выгрузочным отверстиями, на внутренней поверхности которого параллельно его оси прикреплены отражательные элементы, и приводной лопастной вал, отличающийся тем, что, с целью повышения качества активации, каждый отражательный элемент выполнен в виде пластины прямоугольного поперечного сечения, причем расстояние между пластинами определяют по формуле

I R sin arccos (1 - Ј-), К

где I - расстояние между пластинами;

R - радиус внутренней поверхности корпуса;

h - высота сечения пластины.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2002 |

|

RU2204437C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1994 |

|

RU2079362C1 |

| Смеситель-активатор для приготовления цементного молока | 1982 |

|

SU1066822A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2233197C2 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ГАЗОВЫХ ПУЗЫРЬКОВ В СУСПЕНЗИЯХ ДЛЯ ОБОГАЩЕНИЯ МИНЕРАЛЬНЫХ И НЕМИНЕРАЛЬНЫХ ИСХОДНЫХ МАТЕРИАЛОВ И ПРИМЕНЕНИЕ ТАКОГО УСТРОЙСТВА | 2019 |

|

RU2748701C1 |

| СМЕСИТЕЛЬ-АКТИВАТОР | 1991 |

|

RU2021119C1 |

| СМЕСИТЕЛЬ-АКТИВАТОР | 1991 |

|

RU2021120C1 |

| ГОРИЗОНТАЛЬНЫЙ СМЕСИТЕЛЬ ДЛЯ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2024398C1 |

| Лопастной смеситель | 1988 |

|

SU1564248A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОНА | 2007 |

|

RU2350461C1 |

Фиг. 2

Авторы

Даты

1992-05-23—Публикация

1990-05-29—Подача