Изобретение относится к химическому машиностроению и может быть использовано для модифицирования поверхности дисперсных сыпучих материалов путем нанесения на нее других пылевидных модифицирующих материалов с применением жидкофазных стабилизаторов и(или) путем нанесения на нее жидкофазных модификаторов, в частности, оно может быть использовано для модификации поверхности гранулированных материалов на основе пластиков (например, полиэтилен), термоэластопластов (ТЭП) с целью придания им требуемой цветовой гаммы перед переработкой на червячных экструдерах или, например, для модифицирования резиновой крошки перед ее переработкой (в изделие) с целью улучшения ее технологических свойств и качества изделий.

Известен горизонтальный смеситель для сыпучих дисперсных материалов, содержащий корпус с цилиндрической полостью и патрубками ввода и вывода сыпучих дисперсных материалов и жидкофазных веществ и размещенный в корпусе ротор с радиально закрепленными лопатками.

Известный смеситель предназначен для приготовления композиций из сыпучих материалов с добавками небольших количеств жидкости, а также материалов с большой липкостью. Недостатками известного смесителя является низкая производительность и высокая трудоемкость из-за периодичности его действия.

Наиболее близким по технической сущности и достигаемому результату к изобретению является горизонтальный смеситель для сыпучих дисперсных материалов, содержащий корпус с цилиндрической полостью, патрубками ввода сыпучих дисперсных материалов и жидкофазных веществ и патрубком вывода готового материала, размещенный в корпусе ротор с радиально закрепленными лопатками и перегородками, расположенными с образованием секций и зазора относительно внутренней поверхности корпуса, при этом патрубки ввода сыпучих дисперсных материалов и жидкофазных веществ размещены в первой секции, а патрубок вывода готового материала размещен в последней секции, причем перегородки выполнены с перепускными средствами для прохода материалов.

Недостатком известного смесителя является низкая эффективность его работы.

Данное изобретение позволяет повысить эффективность работы смесителя.

Достигается это тем, что горизонтальный смеситель для сыпучих дисперсных материалов, содержащий корпус с цилиндрической полостью, с патрубками ввода сыпучих дисперсных материалов и жидкофазных веществ и патрубком вывода готового материала, размещенный в корпусе ротор с радиально закрепленными лопатками и перегородками, расположенными с образованием секций и зазора относительно внутренней поверхности корпуса, при этом патрубки ввода сыпучих дисперсных материалов и жидкофазных веществ размещены в первой секции, а патрубок вывода готового материала размещен в последней секции, причем перегородки выполнены с перепускными средствами для прохода материалов, согласно изобретению, снабжен продольными лопатками и перемычками, выполненными в виде радиально-наклонных лопаток, перегородки выполнены в виде дисков, а перепускные средства для прохода материалов - в виде расположенных по окружности дисков окон, между которыми расположены перемычки; в начале второй секции корпус выполнен с дополнительным патрубком ввода пылевидного модифицирующего материала, радиальные лопатки размещены наклонно к оси ротора, а на их концах расположены продольные лопатки, при этом суммарная площадь поперечного сечения окон диска, размещенного между первой и второй секциями, выбрана от 20 до 60% площади поперечного сечения цилиндрической полости корпуса, а суммарная площадь поперечного сечения окон диска, размещенного между второй и третьей секциями выбрана от 40 до 80% площади поперечного сечения цилиндрической полости корпуса, причем суммарная площадь поперечного сечения окон диска, расположенного между второй и третьей секциями, выбрана в 1,2-2,0 раза больше суммарной площади поперечного сечения окон диска, расположенного между первой и второй секциями.

Длина каждой секции выбрана 0,5 - 4,0 диаметра цилиндрической полости корпуса.

Толщина периферийной части каждого диска выбрана 0,02 - 0,20 наружного диаметра диска.

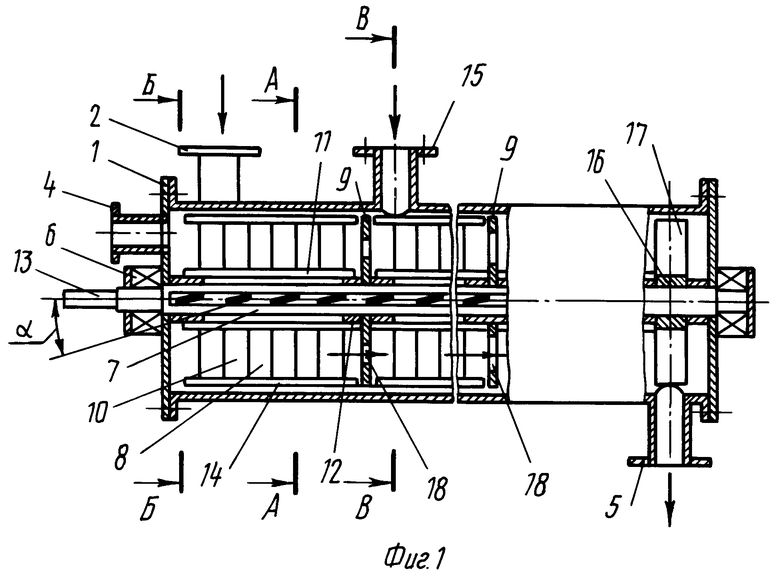

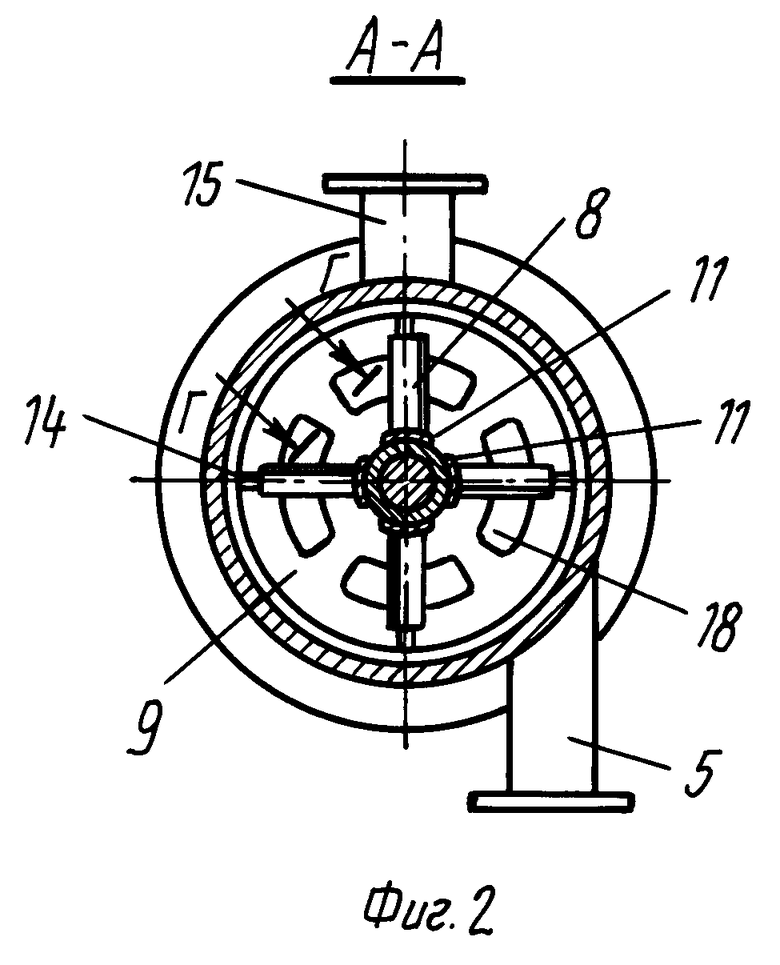

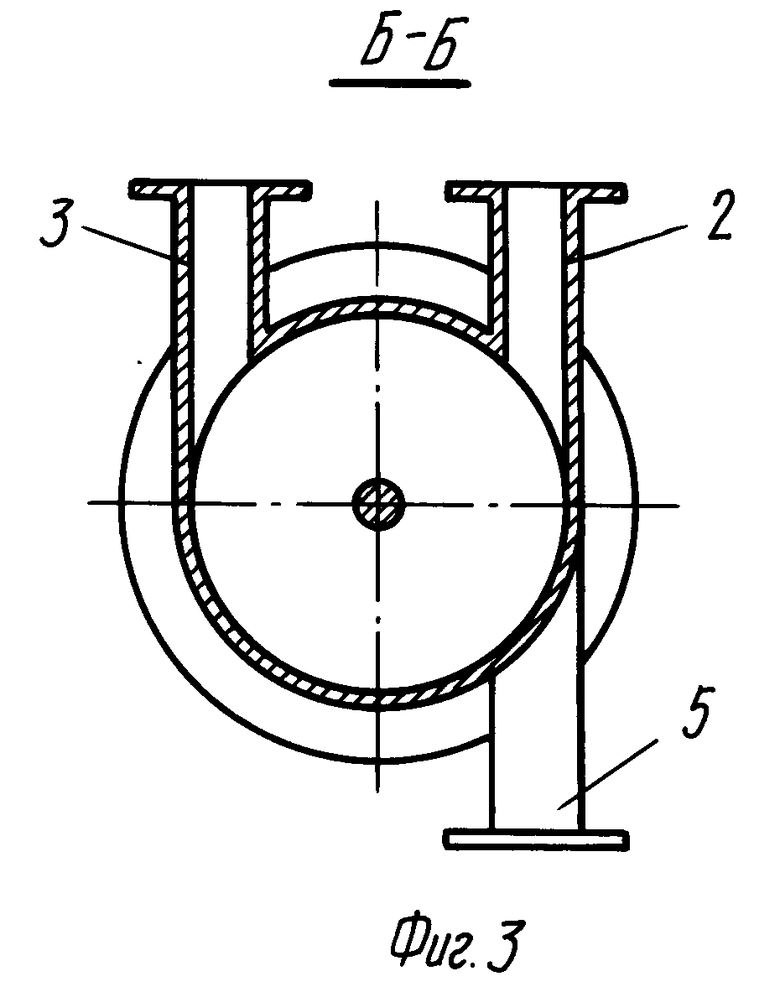

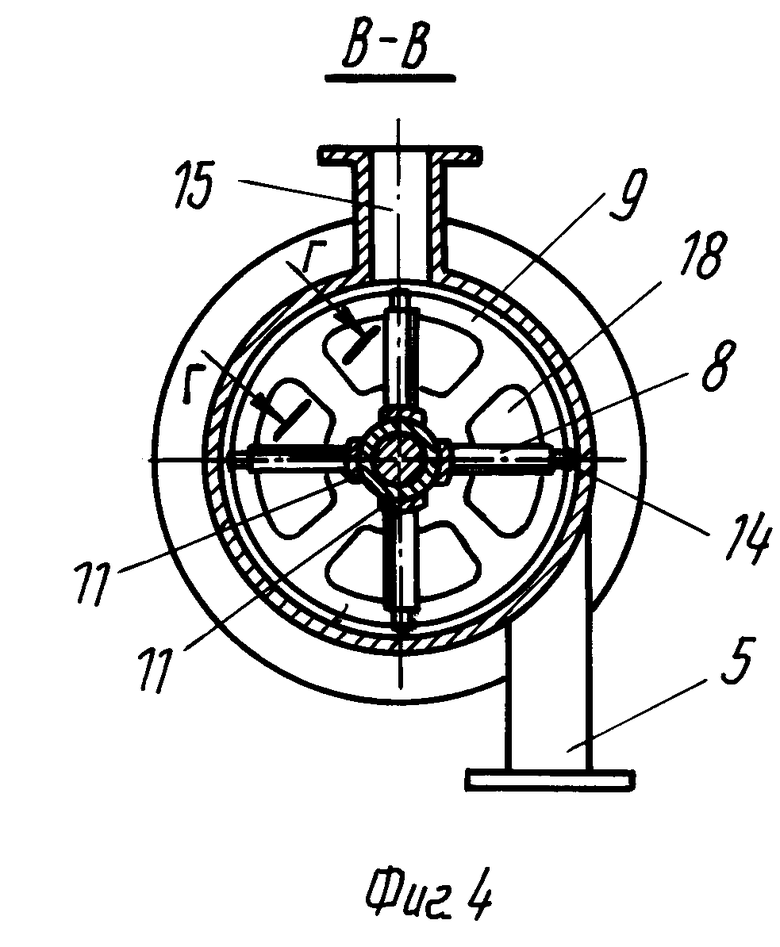

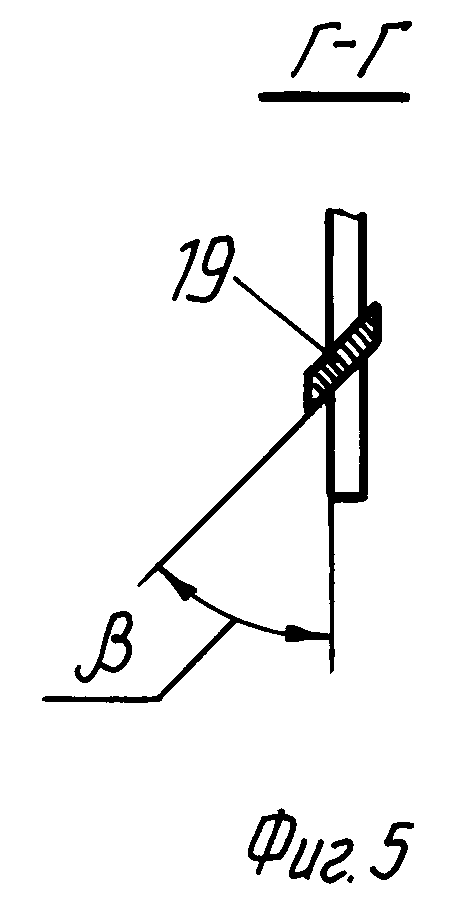

На фиг.1 изображен общий вид смесителя в разрезе; на фиг.2 - сечение по А-А на фиг.1; на фиг.3 - сечение по Б-Б на фиг.1 (ротор условно не показан); на фиг.4 - сечение по В-В на фиг.1; на фиг.5 - сечение по Г-Г на фиг.4.

Смеситель содержит корпус 1 с цилиндрической полостью, с патрубком 2 ввода сыпучих дисперсных модифицируемых материалов, патрубками 3 и 4 ввода жидкофазных веществ и патрубком 5 вывода готового материала. В корпусе 1 смесителя размещен установленный на подшипниках 6 ротор 7 с радиально закрепленными лопатками 8, и перегородками, выполненными в виде дисков 9, расположенных с образованием секций 10 и зазорами относительно внутренней поверхности корпуса 1.

Величину зазора выбирают в зависимости от размеров обрабатываемых частиц. При диаметре обрабатываемых частиц меньше 1,5 мм зазор составляет 2-10 мм.

При диаметре обрабатываемых частиц больше или равным 1,5 мм зазора равен 2-3 диаметра частиц плюс 2-10 мм.

Угол α наклона лопаток 8 относительно оси ротора 7 выбран от 5 до 45о.

Лопатки 8 одними концами установлены на продольных рейках 11, которые расположены по окружности и закреплены на ступицах 12, размещенных между секциями 10 на валу 13 ротора 7.

Смеситель снабжен также радиальными лопатками 14, расположенными на других концах радиально закрепленных лопаток 8.

Кроме того, в начале второй секции корпус 1 выполнен с дополнительным патрубком 15 ввода пылевидного модифицирующего материала, при этом патрубки 2, 3 и 4 размещены в первой секции 10, а патрубок 15 размещен в последней секции 10.

Над выгрузочным патрубком 5 установлена ступица 16 с радиально закрепленными лопастями 17, плоскости которых пересекаются по линии, совпадающей с осью вала 13.

Диски 9 выполнены с перепускными средствами для прохода материала, выполненными в виде расположенных по окружности дисков 9 окон 18. Смеситель снабжен также перемычками, расположенными между окнами 18 и выполненными в виде радиально-наклонных лопаток 19, с заостренными концами, направленными в сторону вращения. Угол β наклона лопаток 19 к плоскости дисков 9 выбран от 20 до 75о.

При этом суммарная площадь поперечного сечения окон 18 диска 9, размещенного между первой и второй секциями 10 выбрана от 20 до 60% площади поперечного сечения цилиндрической полости корпуса 1, а суммарная площадь поперечного сечения окон 18 диска 9, размещенного между второй и третьей секциями 10 выбрана от 40 до 80% площади поперечного сечения цилиндрической полости корпуса 1, причем суммарная площадь поперечного сечения окон 18 диска 9, расположенного между второй и третьей секциями 10 выбрана в 1,2 - 2,0 раза больше суммарной площади поперечного сечения окон 18 диска 9, расположенного между первой и второй секциями 10.

Расстояние между торцовой стенкой корпуса 1 в зоне загрузки и диском 9, а также длина каждой секции 10 выбрана 0,5 - 4,0 диаметра цилиндрической полости корпуса 1.

Толщина периферийной части каждого диска 9 выбрана от 0,02 до 0,20 наружного диаметра диска 9.

Смеситель работает следующим образом.

В патрубок 2 загружают модифицируемое вещество, например гранулированный полиэтилен диаметром частиц 3-5 мм. В патрубки 3 и 4 подают тонкораспыленный жидкофазный стабилизатор. Ротор 13 вращается, перемешивая модифицируемое вещество и перемещая его вдоль оси корпуса 1 в первой секции 10. После наполнения секции модифицируемое вещество, содержащее на поверхности тонкий слой жидкофазного стабилизатора, переходит во вторую секцию 10 через окна 18 диска 9 и через зазор между диском 9 и через зазор между диском 9 и поверхностью цилиндрической полости корпуса 1. Во вторую секцию 9 через патрубок 15 подают пылевидный модифицирующий материал, который оседает на поверхности гранул полиэтилена равномерным слоем. После обработки модифицированное вещество через окна 18 в диске 9 и через зазор между диском 9 и поверхностью цилиндрической полости корпуса 1 перемещается вдоль корпуса к выгрузочному патрубку 5. С помощью лопастей 17 модифицированное вещество выгружается через патрубок 5.

В секциях 10 производится различная обработка, при этом сыпучий материал не должен занимать полностью объем секции 10, так как в этом случае процесс смешения становится малоэффективным. Для того, чтобы сыпучий материал не скапливался в секции 10 сверх того количества, при котором процесс смешивания становится малоэффективным, площадь проходных сечений окон 18 в дисках 9 выбирают в пределах 20 - 60% для первого диска 9 и 40 - 80% для второго диска 9 от площади поперечного сечения цилиндрической полости в корпусе 1. При этом должно соблюдаться следующее условие: площадь проходных сечений во втором диске 9 должна быть в 1,2-2,0 раза больше площади проходных сечений в первом диске 9. Данные условия обеспечивают определенный слой смешиваемого материала, при котором процесс смешения является наиболее эффективным, а удельная производительность смесителя - наибольшей. При этом за счет данного соотношения площадей проходных сечений окон 18 в дисках 9 достигается определенное время обработки, оптимальное для каждого вида обработки.

Выполнение перемычек между окнами 18 в дисках 9 в виде радиально-наклонных лопаток также обеспечивает своевременную эвакуацию дисперсного сыпучего материала из одной секции 10 в другую при сохранении его оптимального слоя.

При этом продольные лопатки 14 захватывают часть сыпучего материала, периодически перемещая его из одной зоны обработки в другую, при этом происходит интенсивное его перемешивание с материалом, не захваченным продольными лопатками 14.

Важным также является соотношение длины секции 10 и диаметра цилиндрической полости корпуса 1 0,5-4,0, при котором процесс является оптимальным по производительности, и выполнение внешней кольцевой части (обода) диска 9 шириной 0,02-0,20 наружного диаметра диска 9 для обеспечения определенного слоя смешиваемого сыпучего материала, при котором эффективность смешения является также оптимальной, а удельная производительность наивысшей.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2002 |

|

RU2204437C1 |

| ДИСПЕРСНАЯ ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2143444C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1991 |

|

RU2043371C1 |

| ДВУХФАЗНЫЙ НАСОС-СМЕСИТЕЛЬ | 2002 |

|

RU2215193C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2739620C1 |

| МНОГОСТУПЕНЧАТЫЙ РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2002 |

|

RU2206380C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1989 |

|

RU2013590C1 |

| Лопастной смеситель непрерывного действия для сыпучих материалов | 1981 |

|

SU980797A1 |

| Способ охлаждения соплового аппарата турбины высокого давления (ТВД) газотурбинного двигателя (ГТД) и сопловый аппарат ТВД ГТД (варианты) | 2018 |

|

RU2688052C1 |

| Тракт воздушного охлаждения лопатки соплового аппарата турбины высокого давления газотурбинного двигателя (варианты) | 2018 |

|

RU2686430C1 |

Использование: в химической промышленности для модифицирования поверхности дисперсных сыпучих материалов путем нанесения на нее других пылевидных модифицирующих материалов с применением жидкофазных стабилизаторов и (или) путем нанесения на нее жидкофазных модификаторов. Сущность: смеситель снабжен продольными лопатками и перемычками, выполненными в виде радиально-наклонных лопаток. Перегородки выполнены в виде дисков. Перепускные средства для прохода материалов выполнены в виде расположенных по окружности дисков окон, между которыми расположены перемычки. В начале второй секции корпус выполнен с дополнительным патрубком ввода пылевидного модифицирующего материала. Радиальные лопатки размещены наклонно к оси ротора, а на их концах расположены продольные лопатки. При этом суммарная площадь поперечного сечения окон диска, размещенного между первой и второй секциями, выбрана от 20 до 60% площади поперечного сечения цилиндрической полости корпуса. Суммарная площадь поперечного сечения окон диска, размещенного между второй и третьей секциями, выбрана от 40 до 80% площади поперечного сечения цилиндрической полости корпуса. Суммарная площадь поперечного сечения окон диска, расположенного между второй и третьей секциями выбрана в 1,2-2,0 раза больше суммарной площади поперечного сечения окон диска, расположенного между первой и второй секциями. 2 з.п. ф-лы, 5 ил.

| СМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 0 |

|

SU338240A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-15—Публикация

1992-07-08—Подача