следовательно 5-12 мас.% соолигомера бутадиена и изопрена с концевыми гидроксильны- ми группами, 0,7-1,5 мас.% глицерина и 4,3-8,5 мас.% полиизоцианата, перемешивание осуществляют до начала нарастания вязкости и еще дополнительно 4-6 мин, а покрытие формируют в виде пленки не позднее чем через 5 мин после приготовления смеси.

Согласно предлагаемому способу могут использоваться соолигомеры бутадиена и изопрена, взятые в разных соотношениях, с концевыми гидроксильными группами.

В процессе и после совмещения компонентов в системе синхронно проходит ряд процессов. Проходит взаимодействие компонентов по СО-группам полиизоцианата с гидроксильными группами соолигомера и глицерина. Благодаря высокой реакционной способности соолигомер взаимодействует с активными радикалами битумных компонент с образованием дополнительных структурных элементов. Полисопряженные связи в битуме способствуют вовлечению в процесс образования новых битумных полимерных структур, а также и полиизоцианата.

Следствием завершения этих процессов в совокупности является приобретение битумной системой новых качественных характеристик, а именно повышенной термостабильности и, в частности, температуры размягчения.

Кинетика этих процессов отражает сложный характер изменений системы на различных стадиях приготовления композиции и формирования покрытия. По истечении некоторого времени после совмещения компонентов степень структурирования системы достигает таких значений, которые приводят к скачкообразному повышению вязкости системы, после чего осуществляют перемешивание еще в течение 4-6 мин для выравнивания реологических свойств во всем объеме реакционной смеси. Дальнейшее перемешивание приводит к снижению технологичности и к затруд- нению процесса нанесения покрытия, причем покрытие должно быть нанесено в виде пленки не позднее чем через 5 мин после окончания перемешивания, поскольку в дальнейшем скорость процессов формирования структуры покрытия нарастает.

Момент начала нарастания вязкости системы зависит от многих факторов: количе- ственного состава смеси, условий перемешивания (интенсивность, температуры) и может наступать через 10-12 мин после совмещения компонентов. Поскольку продолжительность перемешивания невелика и требует высокой точности, в каждом конкретном случае необходимо предварительно экспериментально устанавливать момент начала нарастания вязкости и общую продолжительность гомогенизации смеси.

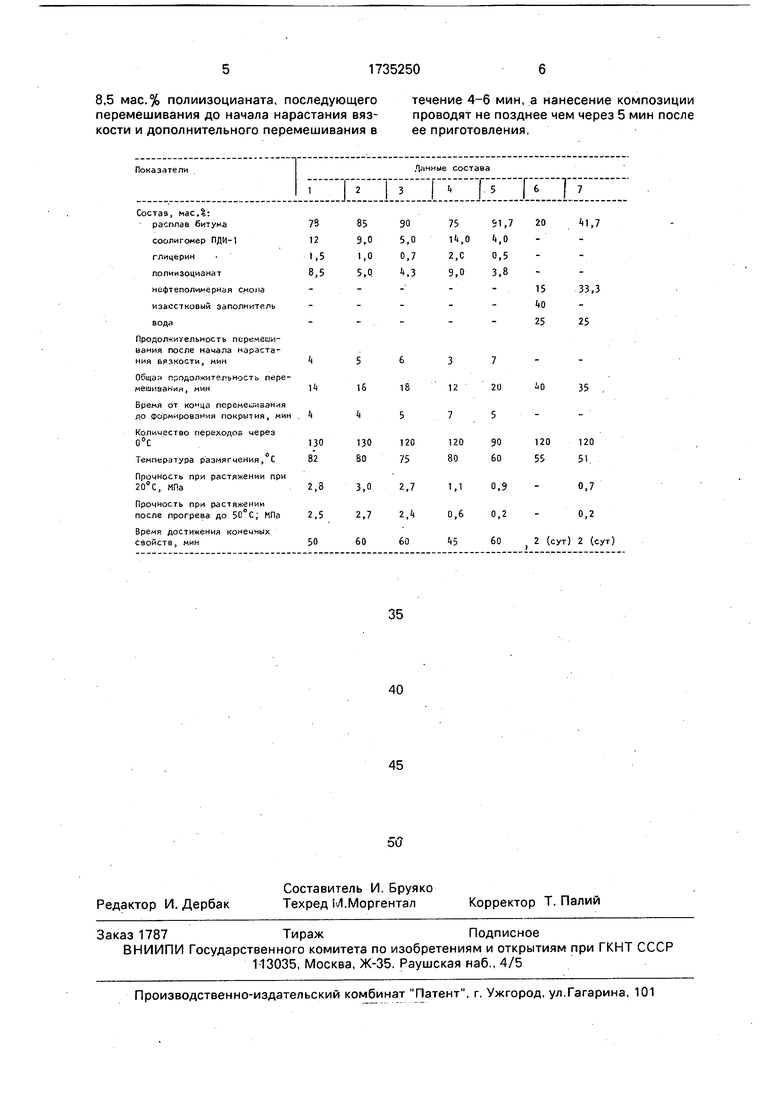

Предлагаемым и известным способами готовят образцы покрытий на бетонном основании и подвергают их испытаниям. При

0 этом готовят известное покрытие, т.е. с наполнителем (состав 6), и пленочное без наполнителя (состав 7) для получения сопоставимых результатов. Из пяти известных составов битумно-полимерных покры5 тий выбран тот, который обеспечивает наиболее высокие эксплуатационные показатели.

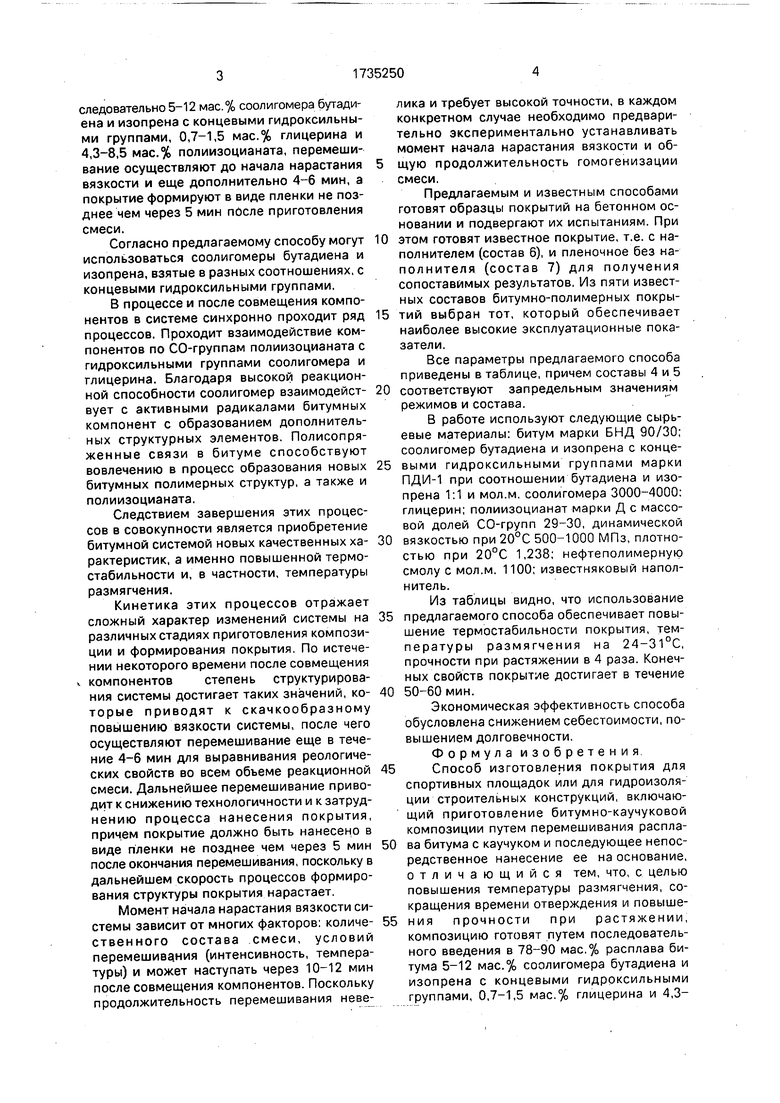

Все параметры предлагаемого способа приведены в таблице, причем составы 4 и 5

0 соответствуют запредельным значениям режимов и состава.

В работе используют следующие сырьевые материалы: битум марки БНД 90/30; соолигомер бутадиена и изопрена с конце5 выми гидроксильными группами марки ПДИ-1 при соотношении бутадиена и изопрена 1:1 и мол.м. соолигомера 3000-4000: глицерин; полиизоцианат марки Д с массовой долей СО-групп 29-30, динамической

0 вязкостью при 20°С 500-1000 МПз, плотностью при 20°С 1,238; нефтеполимерную смолу с мол.м. 1100; известняковый наполнитель.

Из таблицы видно, что использование

5 предлагаемого способа обеспечивает повышение термостабильности покрытия, температуры размягчения на 24-31°С, прочности при растяжении в 4 раза. Конечных свойств покрытие достигает в течение

0 50-60 мин.

Экономическая эффективность способа обусловлена снижением себестоимости, повышением долговечности.

Формула изобретения

5 Способ изготовления покрытия для спортивных площадок или для гидроизоляции строительных конструкций, включающий приготовление битумно-каучуковой композиции путем перемешивания распла0 ва битума с каучуком и последующее непосредственное нанесение ее на основание, отличающийся тем, что, с целью повышения температуры размягчения, сокращения времени отверждения и повыше5 ния прочности при растяжении, композицию готовят путем последовательного введения в 78-90 мас.% расплава битума 5-12 мас.% соолигомера бутадиена и изопрена с концевыми гидроксильными группами, 0,7-1,5 мас.% глицерина и 4,38,5 мас.% полиизоцианата, последующего перемешивания до начала нарастания вязкости и дополнительного перемешивания в

течение 4-6 мин, а нанесение композиции проводят не позднее чем через 5 мин после ее приготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления покрытия для спортивных площадок или для гидроизоляции строительных конструкций | 1990 |

|

SU1828855A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-КАУЧУКОВОЙ МАСТИКИ | 2004 |

|

RU2263692C1 |

| ХОЛОДНАЯ МАСТИКА ДЛЯ ГИДРОИЗОЛЯЦИИ (ВАРИАНТЫ) | 2004 |

|

RU2280055C2 |

| ГИДРОИЗОЛЯЦИОННАЯ КРОВЕЛЬНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2004 |

|

RU2278133C2 |

| Полимерная композиция для беговых дорожек и спортивных площадок | 1990 |

|

SU1775447A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 2000 |

|

RU2186812C2 |

| ПОЛИМЕРНО-БИТУМНОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2241724C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ | 2004 |

|

RU2263693C1 |

| ПОЛИМЕРНО-БИТУМНОЕ ВЯЖУЩЕЕ | 2013 |

|

RU2562496C2 |

| БИТУМНЫЙ ЭМУЛЬСИОННЫЙ СОСТАВ | 1991 |

|

RU2026873C1 |

Авторы

Даты

1992-05-23—Публикация

1990-07-06—Подача