Изобретение относится к цветной металлургии и может быть использовано для обеднения никелевых и медно-никелевых конвертерных шлаков, содержащих кобальт.

Известен способ извлечения кобальта, никеля и меди из конвертерных шлаков обработкой их над слоем жидкого штейна с добавкой восстановителя в дуговых электропечах, при котором процесс осуществляется заливкой штейна от рудной плавки под слой шлака без перемешивания жидких фаз. Недостатками способа являются низкое извлечение кобальта и малая производительность электропечи.

Наиболее близким по технической сущности к предлагаемому является способ обеднения конвертерных шлаков никелевого и медно-никелевого производства, включающий заливку конвертерного шлака в печь, обработку его сульфидизатором, восстановителем с добавлением флюсов, получение сульфидно-металлического сплава и отвального шлака с содержанием 0,02- 0,08% кобальта, выпуск отвального шлака

Недостатком способа является низкая производительность процесса.

Целью изобретения является повышение производительности процесса.

Поставленная цель достигается тем, что в известном способе обеднения конвертерных шлаков медно-никелевого производства, включающем заливку шлака в печь, обработку его сульфидизатором, восстановителем с добавлением флюсов, получение сульфидно-металлического сплава и обедVIСА) СЛ

N О vj

ненного шлака с содержанием 0,02-0,08% кобальта и выпуск отвального шлака, отвальный шлак выпускают в количестве 5- 25% от общей массы шлака в печи и заливают эквивалентное количество подлежащего обеднению конвертерного шлака.

Способ осуществляют следующим образом.

Залитый в печь шлак обрабатывают сульфидизатором, восстановителем с добавлением флюсов, разогревают до 1220- 1250°С, выдерживают до снижения содержания кобальта до 0,02-0,08%, выпускают отвальный шлак в количестве 5-25% от общей массы шлака в печи, заливают эквивалентное количество конвертерного шлака, загружают пропорциональное количество сульфидизатора, восстановителя, флюсов и выдерживают до следующего выпуска шлака. Длительность выдержки расплава в печи зависит от количества залитого шлака.

Способ основан на поддержании в печи более высокой средней температуры расплава в течение цикла обеднения при дробной заливке и выпуске шлака, что повышает скорость обеднения и сокращает длительность выдержки расплава в печи.

П р и м е р. В обеднительную электропечь, которая вмещает 200 т конвертерного шлака, загружают руду-сульфидизатор, уголь и кварцит, разогревают расплав до 1250°С, обрабатывают в течение времени, необходимого для достижения содержания кобальта в шлаке 0,04%. Производят выпуск отвального шлака в количестве 30 т, что составляет 15% от массы шлака в электропечи, заливают 30 т конвертерного шлака и начинают новый цикл обеднения.

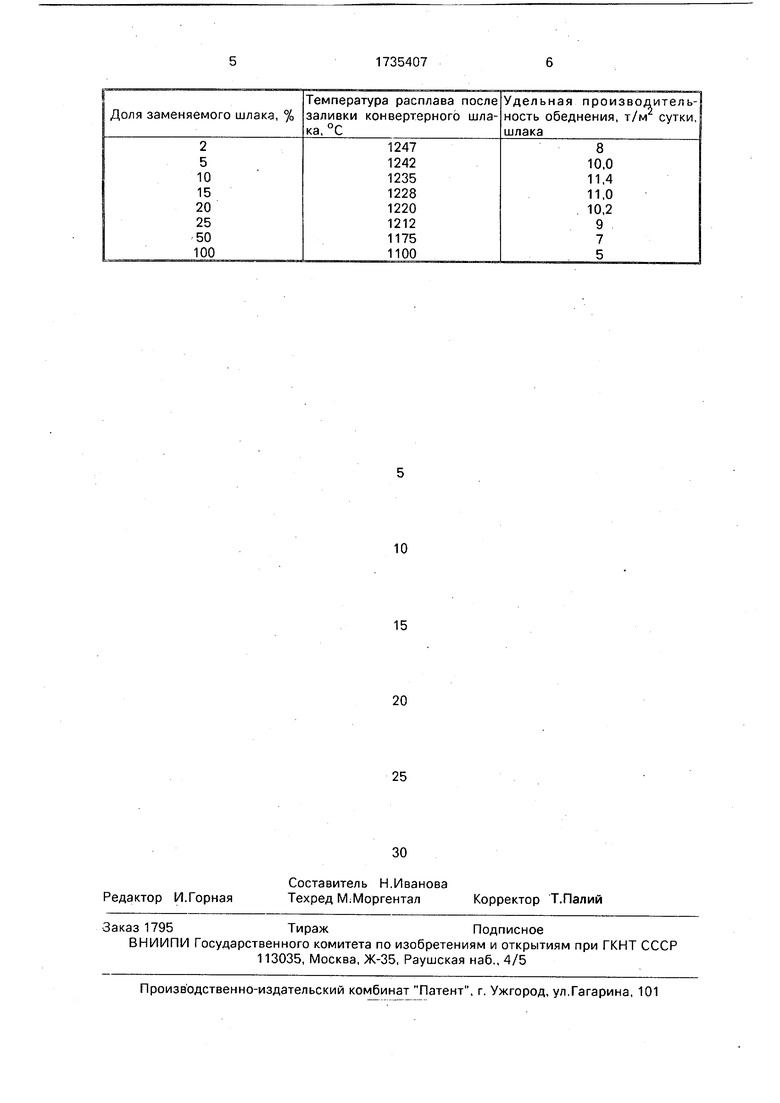

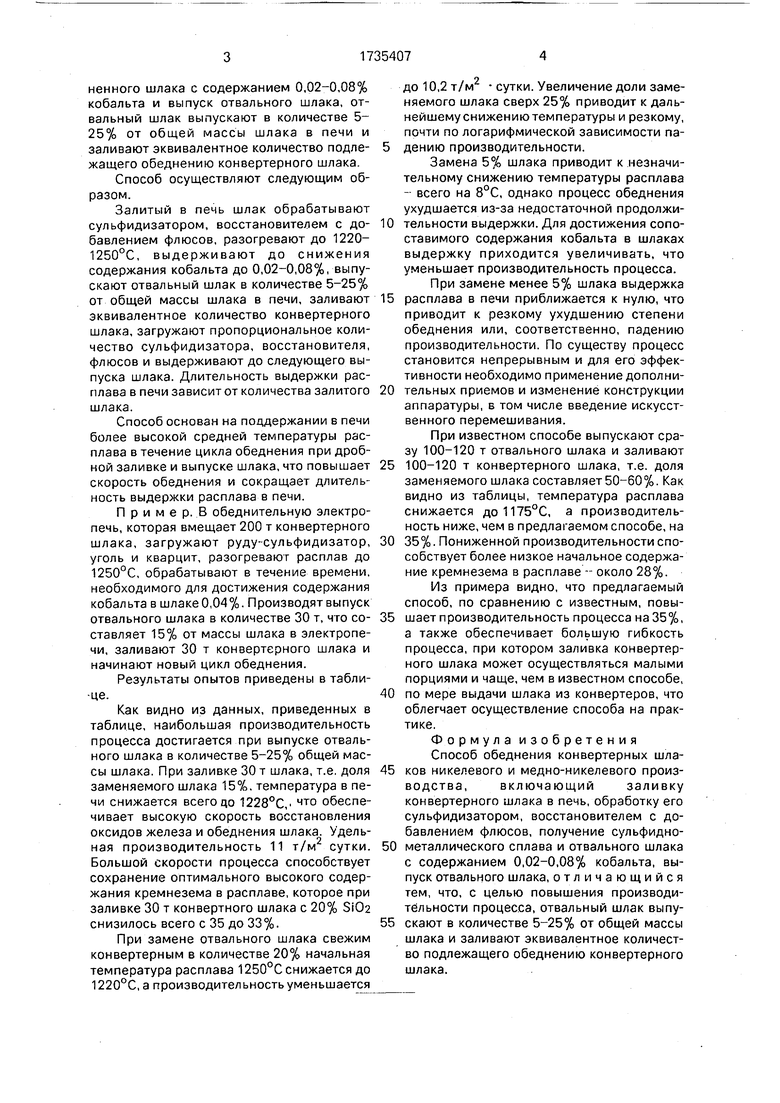

Результаты опытов приведены в табли- -це.

Как видно из данных, приведенных е таблице, наибольшая производительность процесса достигается при выпуске отвального шлака в количестве 5-25% общей массы шлака. При заливке 30 т шлака, т.е. доля заменяемого шлака 15%, температура в печи снижается всегоцо 1228°С, что обеспечивает высокую скорость восстановления оксидов железа и обеднения шлака. Удельная производительность 11 т/м сутки. Большой скорости процесса способствует сохранение оптимального высокого содержания кремнезема в расплаве, которое при заливке 30 т конвертного шлака с 20% SI02 снизилось всего с 35 до 33%.

При замене отвального шлака свежим конвертерным в количестве 20% начальная температура расплава 1250°С снижается до 1220°С, а производительность уменьшается

до 10,2 т/м2 сутки. Увеличение доли заменяемого шлака сверх 25% приводит к дальнейшему снижению температуры и резкому, почти по логарифмической зависимости падению производительности.

Замена 5% шлака приводит к незначительному снижению температуры расплава - всего на 8°С, однако процесс обеднения ухудшается из-за недостаточной продолжительности выдержки. Для достижения сопоставимого содержания кобальта в шлаках выдержку приходится увеличивать, что уменьшает производительность процесса. При замене менее 5% шлака выдержка

расплава в печи приближается к нулю, что приводит к резкому ухудшению степени обеднения или, соответственно, падению производительности. По существу процесс становится непрерывным и для его эффективности необходимо применение дополнительных приемов и изменение конструкции аппаратуры, Б том числе введение искусственного перемешивания.

При известном способе выпускают сразу 100-120 т отвального шлака и заливают

100-120 т конвертерного шлака, т.е. доля заменяемого шлака составляет 50-60%. Как видно из таблицы, температура расплава снижается до1175°С, а производительность ниже, чем в предлагаемом способе, на

35%. Пониженной производительности способствует более низкое начальное содержание кремнезема в расплаве -- около 28%.

Из примера видно, что предлагаемый способ, по сравнению с известным, повышает производительность процесса на 35%, а также обеспечивает большую гибкость процесса, при котором заливка конвертерного шлака может осуществляться малыми порциями и чаще, чем в известном способе,

по мере выдачи шлака из конвертеров, что облегчает осуществление способа на практике.

Формула изобретения Способ обеднения конвертерных шлаков никелевого и медно-никелевого производства, включающий заливку конвертерного шлака в печь, обработку его сульфидизатором, восстановителем с добавлением флюсов, получение сульфиднометаллического сплава и отвального шлака с содержанием 0,02-0,08% кобальта, выпуск отвального шлака, отличающийся тем, что, с целью повышения производительности процесса, отвальный шлак выпуекают в количестве 5-25% от общей массы шлака и заливают эквивалентное количество подлежащего обеднению конвертерного шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обеднения конвертерного шлака | 1990 |

|

SU1735409A1 |

| Способ обеднения шлаков медного и медно-никелевого производств | 1983 |

|

SU1098968A1 |

| Способ обеднения медно-никелевых шлаков | 1989 |

|

SU1696537A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВЫХ КОБАЛЬТСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ С РАЗЛИЧНЫМ ОТНОШЕНИЕМ МЕДИ К НИКЕЛЮ | 2003 |

|

RU2261929C2 |

| Способ обеднения шлаков никелевого и медного производств | 1978 |

|

SU777074A1 |

| Способ обеднения медно-никелевых шлаков | 1990 |

|

SU1766995A1 |

| Способ переработки медно-гикелевых штейнов | 1977 |

|

SU681110A1 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ | 2004 |

|

RU2293778C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2255996C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНЫХ НИКЕЛЬСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ, ОТВАЛЬНЫЙ ШЛАК И МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2016 |

|

RU2625621C1 |

Использование: при обеднении шлаков никелевого и медно-никелевого производства. Сущность: конвертерный шлак заливают в печь, затем проводят обработку его сульфидизатором, восстановителем с добавлением флюсов получают сульфидно-металлический сплав и отвальный шлак с содержанием 0,02-0,08% кобальта, а выпуск отвального шлака осуществляют в количестве 5-25% от общей массы шлака и заливают эквивалентное количество подлежащего обеднению конвертного шлака. 1 табя. (Л С

| Резник И.Д., Шустицкий В.Д | |||

| Цветные металлы, 1985, № 12, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-05-23—Публикация

1989-09-12—Подача