:о

00

со а:

00 Изобретение относится к цветной металлургии, к способам обеднения шлаков и может быть использовано дл извлечения цветных металлов из шлаков медного и медно-никелевого производства. Известен способ обеднения медьсо держащих шлаков, состоящий в том, что измельченные до 15 мм твердые шлаки медеплавильного производства смешивают с измельченными до 3 мм отвальными солевыми шлаками алюмини евого производства и пиритом. Содер жание в полученной таким образом шихте отвальных солевых шпаков 5-20 пирита - до 10%. Шихту расплавляют и выдерживают при температуре плавления для взаимодействия реакционно способных компонентов. При перерабо ке жидкого шлака медеплавильного производства смесь отвальных солевы шлакйв алюминиевого производства и пирита в тех же процентных содержаниях загружают на поверхность жидко ванны и вдувают в расплав -с помощью инертного газа. После загрузки смес шлак нагревают до 1300°С и отстаива ют с последующим раздельным удалени ем штейна и обедненного шлака. В ре зультате обеднения получены шлаки с содержанием 0,08-0,1% и штейны 3,7-6,1% меди l . Однако этим способом получают, при глубоком обеднении шлака, штейны с низким содержанием меди, для кото рых процесс конвертирования не рацио нален из-за повышенного выхода конвертерных шлаков . Для глубокого извлечения цветных металлов из шлаков медеплавильного производства необходимо полностью восстановить мёгнети и получить металлизированный железом штейн, что не достигается указанными добавками солевых алюминиевых шпаков (менее 2% металлического алюминия от массы обедняемого шлака), Наиболее близким к изобретению по технической сути является способ обе нения шлаков медноникелевого производства, состоящий в том, что в качестве восстановит.еля шлака используют смесь ферросилиция и твердого углеродистого топлива при их весовом отношении 1:(2-8), и процесс ведут при 1200-1300°С. Целесообразно вводить ферросилиций с содержанием кремния 50-75% (например, ФС-45, ФС-75) или некондиционный ферросилиций, содержащий 50-70% кремния. Расход дробленого (0,1-5мм) ферросилиция поддерживают в пределах 0,3-0,9% от массы обедняе мого шлака. При обеднении конверторного шлака смесью антрацитового штыба и ферросилиция, содержащего 75% кремния, в весовом отношении 8:1 с последующей заливкой в печь штейна (20-30% от веса шлака) или загрузкой сульфидного материала (высокосернистой сульфидной руды в количестве 25-35% от веса шлака) и 1,5-2,0 ч выдержки при 12001250С извлечение кобальта достигает 80-85%, никеля 95-98%. При обеднении шлака в печь загружеиот кварцевый флюс 2 . К недостаткам известного способа следует отнести расход дефицитного и дорогостоящего ферросилиция и относительно невысокое извлечение кобальта. Цель изобретения - снижение потерь цветных металлов со шлаками и исключение расхода ферросилиция и флюса. Поставленная цель достигается тем/ что согласно способу обеднения шлаков медного и медно-никелевого производств, включающему обработку жидкого шлака восстановителем и сульфидизатором, отстаивание образовавшейся массы и слив обедненного шлака и штейна, в качестве восстановителя используют отходы производства алюминия элекролизом в виде анодного осадка в количестве 2-10% от массы обедняемого шлака. Причем анодный осгщок предварительно измельчают до крупности 0,5-5 мм. Анодный осадок, содержащий, %;А1 25-55; Си 15-50; Ре 1-30; Si 1-15 в настоящее время используют для производства черновой меди. При этом за счет окисления кислородом воздуха со шлаками безвозвратно теряются алюминий и железо, которые могли бы быть использованы в качестве восстановительных агентов обеднительной смеси. Способ осуществляют следующим образом, В плавильный агрегат, например электропечь, заливают жидкий (Т 1200-1250°С) шлак. После чего вводят измельченный до 0,5-5 мм анодный осадок в количестве 2-10% от массы обедняемого шлака. За счет присутствующих в анодном осадке алш1ииния, кремния и отчасти железа проходят процессы восстановления окислов цветных металлов (в основном NiO и СоО), а также разрушение: магнетита. Находящиеся в анодном осадке сплавы меди и железа способствуют коагуляции взвеси цветных металлов, повышая степень их извлечения в штейн. Степень металлизации штейна регулируют подачей в шлаковый расплав сульфидизатора (пиритный концентрат, высокосернистая сульфидная руда, бедный штейн и др.), расход которого состошляет 5-10% от массы шлака и ниже, чем в известном способе в 3-6 раз. После отстаивания расплава в

течение 60-90 мин обедненный шлак и штейн сливают.

При обеднении твердых шлаков их предварительно измельчают до 20-50 мм и направляют в печь для расплавления (Т 1200-1250 С) . Дальнейшие технологические операции проводят аналогично.

Реакции восстановления окислов металлов алюминием и кремнием экзотермичны, в результате чего температура шлакового расплава возрастает на 50-100°G (до 1300-1350°С), сокращаются тепловые затраты на обеднение. Возрастает также теклература штейновой фазы, повЕЗшая его жидкотекучесть и улучшая условия выпуска из плавильного агрегата.

Измельчение анодного осадка до 0,5-5 мм обеспечивает при введении его в расплав увеличение относительной поверхности соприкосновения шлаквосстановитель и высокую эффективность процесса восстановления.

Расход анодного осадка, как восстановителя, определяется количеством в шлаке магнетита и окислов цветных металлов. Оптимальный расход, определенный экспериментальным путем, составляет 2-10% от массы перерабатываемого шлака. Уменьшение расхода , анодного.осадка (менее 2%) снижает степень извлечения цветных металлов, а увеличение расхода (более 10%) приводит к чрезмерной металлизации штейна за счет восстановленного из шлака железа, что нежелательно, так как может привести к настылеобразованию.

Пример 1.В лабораторной электропечи сопротивления в нейтральной атмосфере плавят 500 г измельченного конвертерного шлака медно-никел вого производства, содержащего, %: Си 1,14 ; Ni 1,15 ; Со .0,30 . В расплав шлака при 1250 С вводят 20 г анодного осадка производства алюмини электролизом, измельченного до 0,55 мм и содержащего, %: Al 55, Си 43, Fe 1, Si 1. Дополнительно в шлаковый расплав загружают 25 г пиритного концентрата. Расплав шлака отстаивают в течение 60 мин, после чего отбирают пробы шлака и штейна для химического анализа.

Пример условиях по примеру 1 в расплав шлака вводят 50 г анодного осадка, содержащего, %:

А1 25 Си 50) Fe 22; Si 3. Дополнительно в шлаковый расплав загружают 40 г пиритного концентрата.

Пример 3. В условиях по примеру 1 в расплав шлака вводят 10 г анодного осадка, содержащего, %: А1 45; Си 15; Fe 30, Si 10. Дополнительно в шлаковый расплав загружают 50 г пиритного концентрата.

Пример 4.В условиях по примеру 1 в расплав шлака вводят 40 г анодного осадка, содержащего, %: А1 41V Си ЗЗ; Fe 19; Si 7. Дополнительно в шлаковый расплав загружают 40 г пиритного концентрата.

Пример 5.В условиях по примеру 1 в расплав шлака вводят 3р. г анодного осадка, содержащего, %: А1 30; Си 29; Fe 26; Si 15. Дополнительно в шлаковый расплав загружают. 40 г пиритного концентрата.

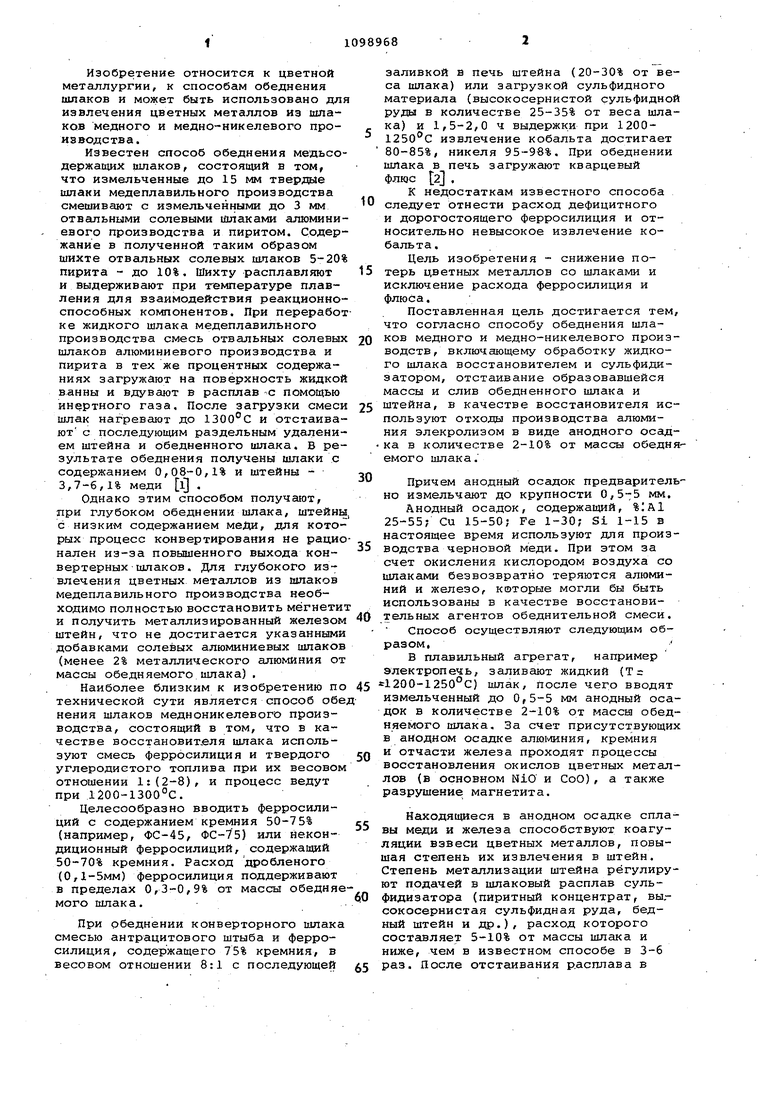

Результаты опытов по примерам 1-5 приведены в табл, 1.

Предлагаемый способ обеднения шлаков по сравнению с известным обладае следующими преимуществами.

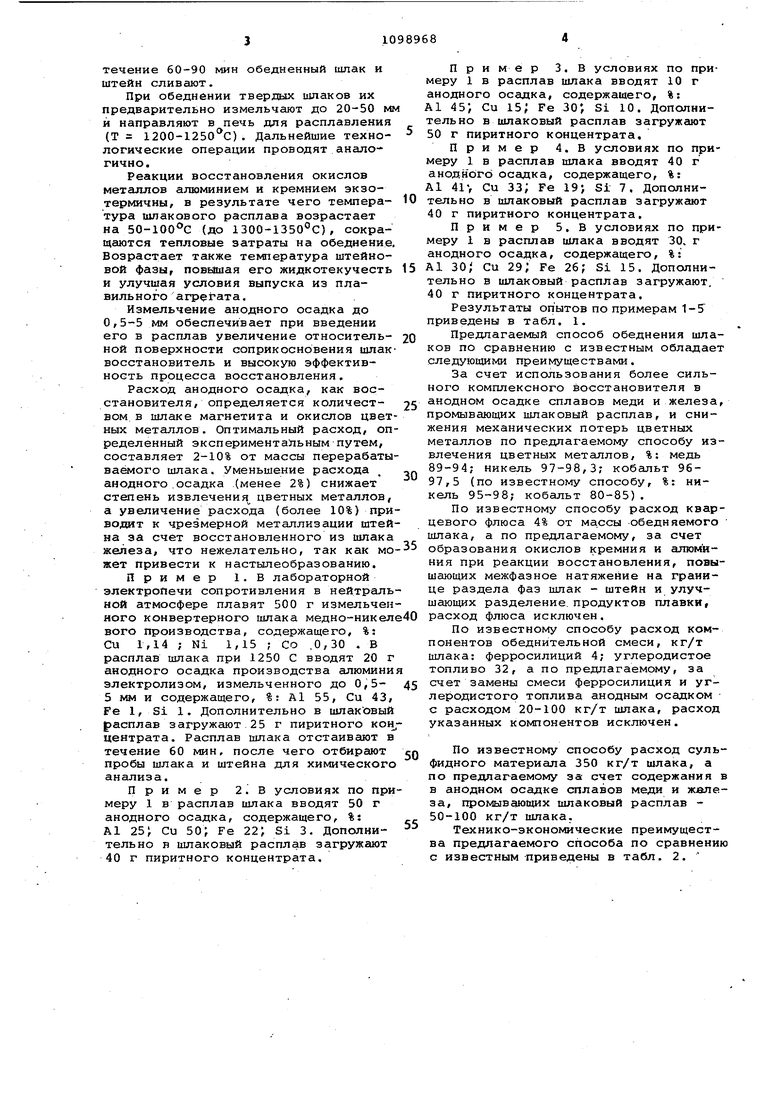

За счет использования более сильного комплексного восстановителя в анодном осадке сплавов меди и железа промывающих шлаковый расплав, и снижения механических потерь цветных металлов по предлагаемому способу извлечения цветных металлов, %: медь 89-94; никель 97-98,3; кобальт 9697,5 (по известному способу, %: никель 95-98; кобальт 80-85).

По известному способу расход кварцевого флюса 4% от массы обедняемого шлака, а по предлагаемому, за счет образования окислов кремния и алюминия при реакции восстановления, повышающих межфазное натяжение на границе раздела фаз шлак - штейн и улучшающих разделение, продуктов плавки, расход флюса исключен.

По известному способу расход компонентов обеднительной смеси, кг/т шлака: ферросилиций 4; углеродистое топливо 32, а по предлагаемому, за счет замены смеси ферросилиция и углеродистого топлива анодным осадком с расходом 20-100 кг/т шлака, расход указанных компонентов исключен.

По известному способу расход сульфидного материала 350 кг/т шлака, а по предлагаемому за счет содержания в анодном осадке сплавов меди и железа, промывающих шлаковый расплав 50-100 кг/т шлака.

Технико-экономические преимущества предлагаемого способа по сравнени с известным-приведены в табл. 2.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обеднения шлаков цветных металлов | 1989 |

|

SU1650741A1 |

| СПОСОБ ОБЕДНЕНИЯ НИКЕЛЬКОБАЛЬТСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 1991 |

|

RU2013456C1 |

| Способ обеднения конвертерного шлака | 1990 |

|

SU1735409A1 |

| ШИХТА ДЛЯ ОБЕДНЕНИЯ НИКЕЛЬ-КОБАЛЬТСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2004 |

|

RU2258754C1 |

| Способ обеднения медьсодержащих шлаков | 1979 |

|

SU791781A1 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

| Способ обеднения медно-никелевых шлаков | 1989 |

|

SU1696537A1 |

| Способ обеднения шлаков никелевого и медноникелевого производств | 1982 |

|

SU1055783A1 |

| Способ переработки медьуглеродсодержащих пылей | 1983 |

|

SU1109455A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВЫХ КОБАЛЬТСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ С РАЗЛИЧНЫМ ОТНОШЕНИЕМ МЕДИ К НИКЕЛЮ | 2003 |

|

RU2261929C2 |

1. СПОСОБ ОБЕДНЕНИЯ ШЛАКОВ. МЕДНОГО И МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВ, включаюошй обработку жидкого шлака восстановителем и сульфидизатором, отстаивание образовавшейся массы и слив обедненного шлака и штейна, отличающийся тем, что, с целью снижения потерь цветных металлов со шлаками и исключения расхода ферросилиция и флюса, в качестве восстановителя используют отходы производства алюминия электролизом в виде анодного осадка в количестве 2-10% от массы обедняемого шлака. 2. Способ по п. 1,отличающ и и с я тем, что анодный осадок предварительно измельчают до крупности 0,5-5 мм. (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обеднения медьсодержащих шлаков | 1979 |

|

SU791781A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обеднения шлаков медноникелевого производства | 1980 |

|

SU926047A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| . | |||

Авторы

Даты

1984-06-23—Публикация

1983-04-04—Подача