Изобретение относится к оборудованию для тонкого измельчения материалов, в частности к трубным шаровым мельницам с внутренними энергообменными устройствами, и может быть использовано в цементной промышленности при измельчении клинкера, карбонатно-глинистых материалов, техногенных продуктов, а также в горнорудной, химической и других отраслях промышленности.

Известны трубные мельницы, оснащенные различными внутримельничными энергообменными устройствами: наклонными межкамерными перегородками, лопастными эллипсными сегментами (1,2) и др.

Однако при их использовании не обеспечивается в загрузочной части мельницы водопадный, а в разгрузочной - каскадный режимы измельчения.

Наиболее совершенной и близкой к предлагаемой является конструкция мельницы (3), в которой внутримельничные устройства выполнены в виде лопастных эллипсных сегментов и установленной между ними наклонной межкамерной перегородки, изготовленных из стержней, скрепленных с помощью монорельсов, направленных верхней частью в рабочую зону мельницы.

Однако данная конструкция мельницы обладает следующими недостатками:

1.Повышенной металлоемкостью и ограниченной возможностью создания интенсивного водопадного режима работы мелющих тел с невысоким коэффициентом сцепления мелющей загрузки с внутримельничными устройствами.

2. Локальным износом внутримельничных устройств и невысокой эксплуатационной надежностью устройств при износе стержней более 50%.

3.Использование монорельсов обеспечивает достаточную прочность конструкции перегородки, но их расположение не исключает скольжение мелющих тел вдоль перегородки, что приводит к ее износу.

Предлагаемая конструкция внутримельничных устройств лишена указанных недостатков.

Цель изобретения - повышение производительности мельницы и эксплуатационной надежности внутримельничного устройства.

Указанная цель достигается тем, что внутримельничное энергообменное устройство выполнено в виде установленных параллельно друг друга, соответственно, в загрузочной и разгрузочной частях мельницы, наклонной перегородки и лопастного эллипсного сегмента, причем последний наклонен в сторону разгрузочной части, а элементы крепления составлены из изогнутых стержней с дугой прогиба 0,2-0,5 их диаметра и направлены выпуклой частью в сторону загрузочной части мельницы. При этом между стержнями перегородки, при ее наклоне от загрузочной части, в левой, со стороны загрузки, полуплоскости вдоль большей оси эллипсного контура смонтированы попарно чередующиеся монорельсы, расстояние между которыми равно пятикратному значению диаметра средневзвешенного шара мелющих тел.

Отличительными признаками (от прототипа) изобретения являются: выполнение внутримельничных устройств в виде установленных параллельно друг другу, соответственно, в загрузочной и разгрузочной частях мельницы, наклонной перегоpодки и лопастного эллипсного сегмента. При этом последний наклонен в сторону разгрузочной части, а элементы крепления составлены из изогнутых стержней с дугой прогиба 0,2-0,5 их диаметра и направлены выпуклой частью в сторону загрузочной части мельницы.

Данное расположение наклонной перегородки и сегмента обеспечивает, наряду с использованием в наклонной перегородке попарно чередующихся в шахматном порядке и установленных между ее стержнями монорельсов, более интенсивное (чем в прототипе) ударно-истирающее воздействие мелющих тел на измельчаемый материал в первой камере и раздавливающе-истирающее воздействие - во второй камере, что повышает производительность мельницы. Металлоемкость устройства меньше, чем в известных конструкциях.

Изготовление внутримельничных устройств из изогнутых стержней и направлением их выпуклых частей в сторону загрузочной части мельницы, а также использование в конструкции перегородки монорельсов повышают эксплуатационную надежность устройств.

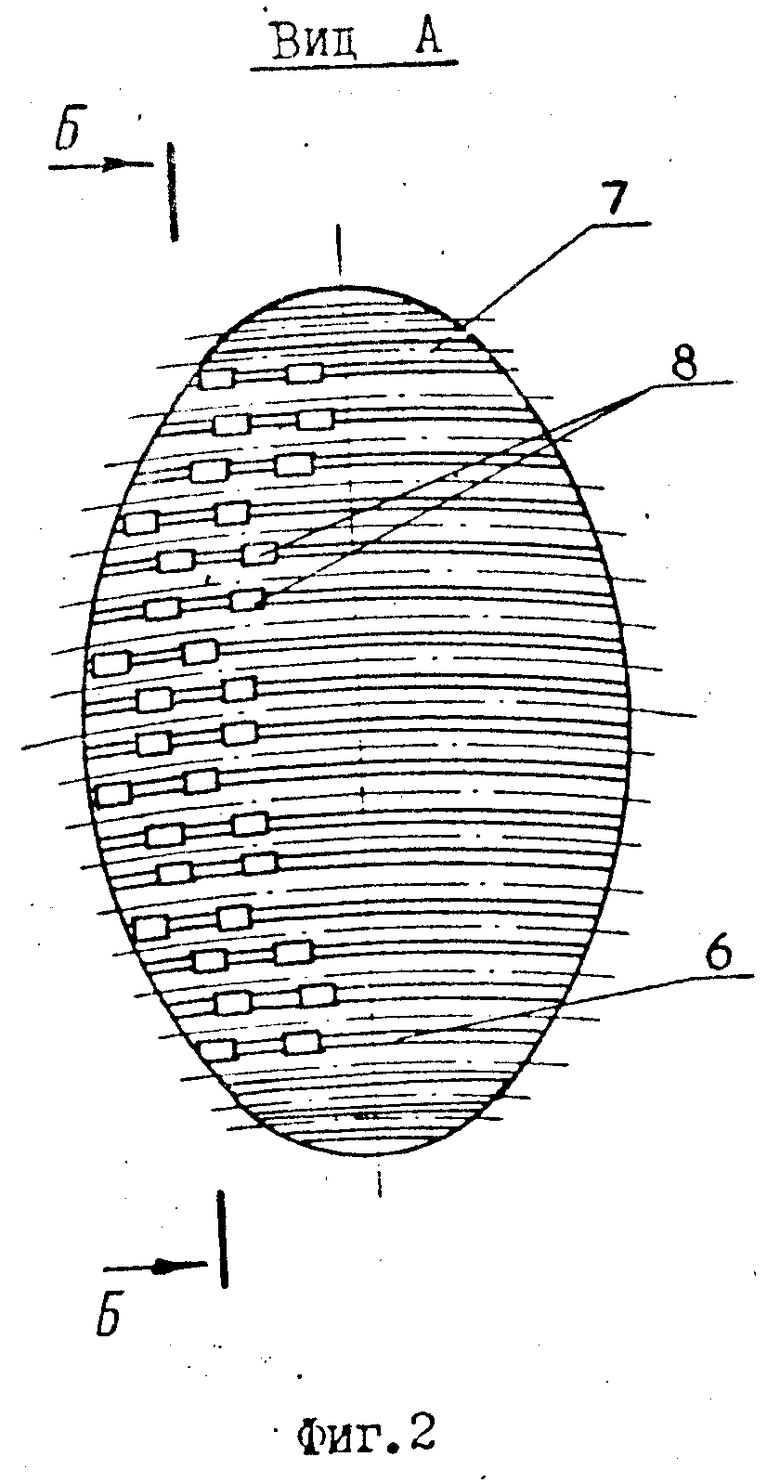

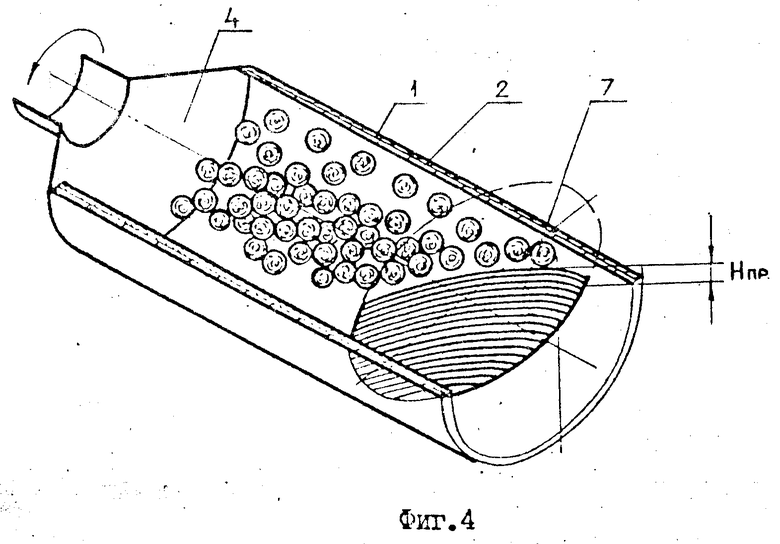

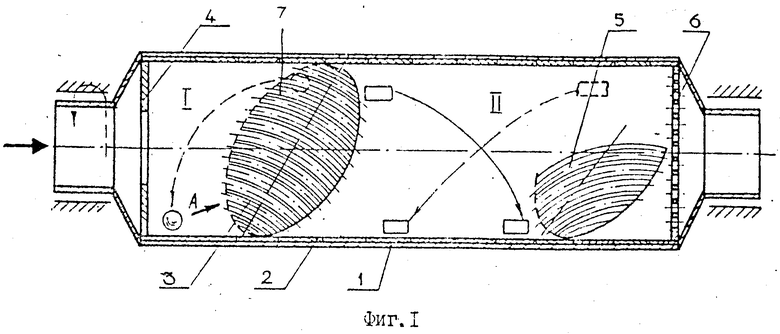

На фиг. 1 показан общий вид мельницы (продольный разрез) с наклонной перегородкой и эллипсным сегментом; на фиг.2 вид по стрелке А на перегородку; на фиг.3 - разрез Б-Б на фиг.2; на фиг.4 - сектор мельницы (первая камера), ограниченный загрузочным днищем и наклонной перегородкой с изогнутыми стержнями.

Внутримельничные устройства (наклонная перегородка и эллипсный сегмент) установлены в барабане 1 мельницы, отфутерованной футеровкой 2.

При наклоне перегородки 3 от загрузочного днища 4 эллипсный сегмент 5 установлен в нижней части корпуса мельницы и наклонен в сторону разгрузочной решетки 6 (фиг.1). Наклонная перегородка (фиг.2) выполнена из изогнутых стержней 7, выпуклая часть которых направлена в сторону загрузочной части мельницы.

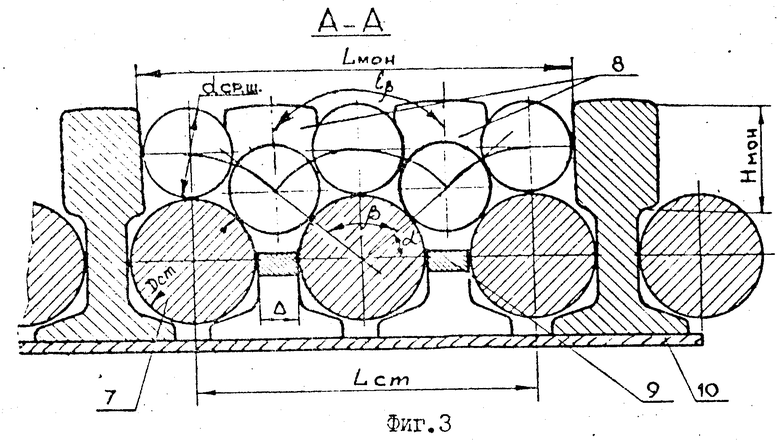

При наклоне перегородки от загрузочного днища в левой, со стороны загрузки, полуплоскости вдоль большей оси эллипсного контура между стержнями установлены попарно чередующиеся в шахматном порядке монорельсы 8, верхние части которых направлены в сторону загрузки. Для большей жесткости стержни сварены между собой с помощью закладных деталей 9. В нижней части монорельсы сварены между собой с помощью пластин 10.

Расстояние между монорельсами (фиг.3) равно пятикратному значению диаметра средневзвешенного шара, а высота выступающих верхних частей монорельсов должна быть не менее диаметра средневзвешенного шара мелющих тел.

Загрузочное днище и наклонная перегородка с изогнутыми стержнями образуют между собой трапецеидальный профиль (при сечении корпуса мельницы вдоль оси барабана) с концентрацией мелющих тел в отсеке, ограниченном изогнутыми стержнями и футеровкой мельницы (фиг.4).

Работа осуществляется следующим образом.

Указанное расположение наклонной перегородки 3 и эллипсного сегмента 5 (фиг. 1) обеспечивает секционированный режим измельчения (в первой камере - ударно-истирающее воздействие - водопадный режим работы мелющей загрузки; во второй - раздавливающе-истирающее воздействие - каскадный режим измельчения) по длине мельницы.

Это обусловлено наличием (в первой камере) трапецеидального профиля (с меньшей стороной внизу) продольного сечения корпуса мельницы, образованного загрузочным днищем 4 и наклонной перегородкой 3, т.е. обеспечением заклинивающего эффекта мелющей загрузки между торцевыми стенками указанных устройств. Вторая камера мельницы образована параллельными поверхностями эллипсного сегмента 5 и перегородки 3 (правой ее полуплоскостью, со стороны выгрузки, вдоль большей оси от эллипсного контура).

Усиление водопадного режима измельчения в первой камере обеспечивается следующими факторами: концентрацией мелющей загрузки между поверхностью наклонной перегородки (левой полуплоскости вдоль большей оси эллипсного контура; со стороны загрузки) и бронефутеровки мельницы, повышением коэффициента сцепления мелющих тел с поверхностью перегородки за счет расположения между стержнями в шахматном порядке монорельсов, снижающих скольжение шаров по поверхности футеровки.

Усиление водопадного режима работы мелющих тел, а также классифицирующего эффекта перегородки способствует интенсификации процесса измельчения, а следовательно, повышению производительности мельницы.

Кроме того, наличие изогнутых стержней с выпуклой частью в сторону загрузочного днища, т.е. в сторону, противоположную действию мелющей загрузки усиливает жесткость стержней. Причем чем больше воздействие мелющей загрузки, тем больше противодействие со стороны изогнутых стержней. Реализация данного принципа особенно важна при степени износа стержней более 50%, когда прочностные характеристики прямолинейных стержней значительно ухудшаются.

При прогибе стержней на величину Нпр < <0,2Dст (где Dст - диаметр стержня) упругие свойства стержней существенно не проявляются. При прогибе стержней на величину Нпр > 0,5Dст достигается кривизна стержней, значительно концентрирующая мелющую загрузку в отсеке, ограниченном левой полуплоскостью перегородки, со стороны загрузки, и бронефутеровкой мельницы. Кроме того, при значительном прогибе стержней затруднительно крепление прямолинейных монорельсов между стержнями с помощью пластин (фиг.3). Например, номинальная величина прогиба для стержней диаметром 100 мм мельницы 4х13,5 мм, оснащенной наклонной перегородкой и эллипсным сегментом, составляет Нпр = (0,2-0,5)Dст = 20-50 мм.

Для снижения скольжения мелющих тел вдоль поверхности перегородки (усиления водопадного режима работы мелющих тел) со стороны первой камеры между стержнями перегородки установлены в шахматном порядке монорельсы. При этом наибольшее расстояние между монорельсами равно пятикратному значению диаметра средневзвешенного шара. Это условие обеспечивает укладку целого числа шаров между монорельсами, что исключает возможность скольжения близлежащего к перегородке монослоя мелющих тел, а следовательно, "самофутеровку" рабочей поверхности перегородки и предохранение ее от интенсивного износа.

Указанное условие обусловлено следующими соображениями. Из схемы укладки шаров на поверхности стержней (фиг.3) следует:

α = arccos  Для диаметра средневзвешенного шара dср.ш. = 2 rср.ш. = 600 мм, диаметра стержней энергообменных устройств:Dст = 2Rст = 100 мм и зазоре между стержнями Δ= 10 мм значения параметров α,β,lβ равны:

Для диаметра средневзвешенного шара dср.ш. = 2 rср.ш. = 600 мм, диаметра стержней энергообменных устройств:Dст = 2Rст = 100 мм и зазоре между стержнями Δ= 10 мм значения параметров α,β,lβ равны:

α = arccos  = arccos 0,6875 = 46,6°

= arccos 0,6875 = 46,6°

β= πо - 2 α= 86,8о

Iβ =  =

=  = 121,1 мм Тогда количество шаров, расположенных по дуге lβ и контактирующих друг с другом, равно n

= 121,1 мм Тогда количество шаров, расположенных по дуге lβ и контактирующих друг с другом, равно n =

=  ≈ 2 шт. . При установке мо- норельсов через каждые три стержня (см.фиг.3) максимальное расстояние должно быть равно:

≈ 2 шт. . При установке мо- норельсов через каждые три стержня (см.фиг.3) максимальное расстояние должно быть равно:

Lмон = Lст + dср.ш. = 2(Dст + Δ) + dср.ш. =

=2(100 + 10) + 60 = 280 мм, что соответствует количеству шаров

n =

=  =

=  = 4,7 ≈ 5 шт./ т.е. пятикратному значению диаметра средневзвешенного шара.

= 4,7 ≈ 5 шт./ т.е. пятикратному значению диаметра средневзвешенного шара.

Аналогичные зависимости получены и при других возможных значениях dср.ш. и Δ. Например, при

dср.ш. = 70 мм; Δ= 10 мм;

Lмон = 2(100 + 10) + 70 = 290 мм.

n =

=  = 4,1 шт. При dср.ш. = 70 мм; Δ= 15 мм;

= 4,1 шт. При dср.ш. = 70 мм; Δ= 15 мм;

Lмон = 2(100 + 15) + 70 = 300 мм,

n =

=  = 4,2 шт. При dср.ш. = 60 мм; Δ = 15 мм;

= 4,2 шт. При dср.ш. = 60 мм; Δ = 15 мм;

Lмон = 2(100 + 15) + 60 = 290 мм.

n =

=  = 4,8 шт.

= 4,8 шт.

Таким образом, при различных реальных значениях dср.ш. и Δ наибольшее расстояние между монорельсами не превышает 5.

С этой же целью "самофутеровки" перегородки высота выступающих в сторону загрузочной части верхних частей монорельсов должна быть не менее диаметра средневзвешенного шара мелющих тел, т.е. Нмон ≥ 0,5dср.ш.В противоположном случае центр тяжести шара будет находиться за выступающей частью монорельса, что не обеспечивает надежный захват мелющего тела.

Учитывая, что в процессе работы наибольшему износу подвержены выступающие части перегородки, т.е. головки монорельсов, то, с целью обеспечения долговечности внутримельничных устройств и их эксплуатационной надежности, целесообразно принимать значение высоты выступающих частей монорельсов не менее чем диаметр средневзвешенного шара.

Использование внутримельничного энергообменного устройства обеспечит повышение производительности мельницы на 12-17% и срока службы устройства до 2-х лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАННАЯ МЕЛЬНИЦА | 2004 |

|

RU2279923C1 |

| ШАРОВАЯ МЕЛЬНИЦА | 1999 |

|

RU2168362C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ХРУПКИХ МАТЕРИАЛОВ | 1990 |

|

RU2010603C1 |

| Шаровая мельница | 1989 |

|

SU1678448A1 |

| ТРУБНАЯ МЕЛЬНИЦА С ВНУТРИМЕЛЬНИЧНЫМ КЛАССИФИЦИРУЮЩИМ УСТРОЙСТВОМ | 2003 |

|

RU2246355C1 |

| БАРАБАННАЯ МЕЛЬНИЦА | 2000 |

|

RU2181627C2 |

| МЕЛЮЩЕЕ ТЕЛО | 1991 |

|

RU2019999C1 |

| МЕЛЮЩЕЕ ТЕЛО | 1991 |

|

RU2020000C1 |

| Межкамерная перегородка трубной мельницы | 1981 |

|

SU995870A1 |

| БАРАБАННАЯ МЕЛЬНИЦА | 1990 |

|

RU2021019C1 |

Изобретение относится к оборудованию для тонкого измельчения материалов в трубных шаровых мельницах и может быть использовано в цементной промышленности при измельчени клинкера, карбонатно-глинистых материалов, техногенных продуктов,а также в горнорудной, химической и других отраслях промышленности. Цель изобретения - повышение производительности мельницы и эксплуатационной надежности внутримельничного устройства. Внутримельничное энергообменное устройство установлено в барабане 1 мельницы, отфутерованной футеровкой 2. При наклоне перегородки 3 от загрузочного днища 4 эллипсный сегмент 5 установлен в нижней части корпуса мельницы и наклонен в сторону разгрузочной решетки 6. Наклонная перегородка выполнена из изогнутых стержней 7, выпуклая часть которых направлена в сторону загрузочной части мельницы. Дуга прогиба изогнутых стержней составляет 0,2-0,5 их диаметра. При наклоне перегородки от загрузочного днища в левой, со стороны загрузки, полуплоскости вдоль большей оси эллипсного контура между стержнями установлены попарно чередующиеся в шахматном порядке монорельса, верхние части которых направлены в сторону загрузки. Стержни сварены между собой с помощью закладных деталей. В нижней части монорельсы сварены между собой с помощью пластин. Расстояние между монорельсами равно пятикратному значению диаметра средневзвешенного шара, а высота выступающих верхних частей монорельсов должна быть не менее диаметра средневзвешенного шара мелющих тел. 1 з.п. ф-лы, 4 ил.

| Авторское свидетельство СССР N 1573608, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-01-20—Публикация

1990-02-27—Подача